东北地方特色大酱标准化工艺研究

2020-05-29陈济洋魏登牟贺张雷

陈济洋,魏登,牟贺,张雷

(吉林农业科技学院 食品工程学院,吉林 吉林 132101)

东北大酱,又称东北农家酱,因其有特殊味道又称臭酱,是东北地区特有的一种调味酱,尤其以农村地区最为普遍,近年来,随着旅游业的发展,东北地区的冰雪旅游发展迅速,吸引了大量滑雪旅游爱好者,臭酱作为地道的东北传统调味品被放到了餐桌上,成为外地游客喜爱的调味品和必带礼品。臭酱是豆类酿造食品,主要原料为当地种植的黄大豆,东北土地资源辽阔且土壤肥沃,有机质含量丰富,农作物营养丰富,因此黄豆种子中含有大量蛋白质、脂肪、卵磷脂、矿物质等。由黄大豆经发酵加盐调味制作而成,可调节食物咸淡,在营养方面,能补充人体所需的植物蛋白,可促进血液循环;发酵后的大酱富含赖氨酸,是人体必需氨基酸,可弥补长期以米类为主食的人群所缺乏的氨基酸,均衡饮食结构;大酱中含有丰富的不饱和脂肪酸,可阻止亚麻酸在机体内部沉积,使血液循环速度增加[1]。由于东北大酱以农村家庭生产为主,生产过程存在问题:没有严格的工艺流程和具体量化的配方,使大酱品质不稳定;传授方式以父辈传子辈为主,百家有百种味道;受环境限制,没有规范的操作流程,容器没有经过高温杀菌,存在安全隐患;未经杀菌的大酱在贮藏过程中易受污染,保存难度增加,外地游客尤其是东北地区滑雪旅游爱好者作为礼品不易携带和保存。

目前市场包装售卖多以黄豆酱豆瓣酱为主,这些调味酱大多咸中带甜,豆瓣清晰可见,酱的研究也多以鲜甜口味的黄豆酱为主,近年来,在黄豆酱制作基础上,通过在制曲过程中加入不同原料改善酱的口感、营养成分的研究越来越多[2]。而东北传统大酱因制作方式、地理环境等因素限制,在工艺方面很少有研究。本文通过单因素试验结合响应面优化法[3],确定东北大酱的工艺,在制曲阶段优化并确定米曲霉接种量、制曲时间、制曲温度3个要素标准,在后发酵阶段[4],通过添加不同盐水浓度进行试验,选取最优的盐水添加量,使东北大酱鲜咸适中,营养成分充足,大酱的品质稳定,为东北大酱的开发。生产和推广提供工艺基础,结合东北地区冰雪旅游经济发展,使其成为地方特色调味品成为旅游者的餐桌食品和必带礼品,促进地方冰雪旅游经济发展。

1 材料与方法

1.1 材料与设备

1.1.1 材料

黄大豆:新鲜,有豆香味且有光泽,颗粒饱满,无霉斑,无虫洞;食盐;米曲霉沪酿3.042,以上产品均为市售。

1.1.2 试剂与设备

氢氧化钠试剂(化学纯)、酚酞指示剂、甲醛、碱性蛋白酶试剂、三氯醋酸、酪蛋白:吉林市物华玻化试剂有限公司。

XFS-280MB自控型高压蒸汽锅 绍兴市景迈仪器设备有限公司;721G可见光分光光度计 上海菁华科技仪器有限公司;LH312型捣碎机 中山市绿航电器有限公司;铝盘、陶瓷坛 市售。

1.2 方法

1.2.1 工艺流程

黄豆泡发→蒸煮→冷却→沥水→捣碎→接种(米曲霉)→制酱块→制曲→成曲→清洗酱块→切小块→加食盐→搅打、撇浮沫→发酵→包装→杀菌→成品。

1.2.2 操作要点

大豆选择同年新收获的黄大豆,必须先将干瘪、无光泽或有霉斑、虫蛀的挑出,避免发霉黄豆影响大酱品质以及发生食品安全问题[5],剩余颗粒大小均匀、颜色橙黄且表皮完整平滑的黄豆用清水洗去表面灰尘,放入容器内,加入3~4倍体积清水浸泡6~8 h,使黄豆体积涨大至原来的2~3倍,使表面圆润光滑、无褶皱[6]。浸透完全的黄豆投放进高压蒸汽锅,在0.1~0.15 MPa进行蒸煮。蒸煮后的黄豆体积变大,黄豆完整,用手轻轻碾压可以碾成无坚硬颗粒的泥状。蒸煮完全的黄豆全部制成泥状,取出晾凉。

1.2.2.1 制曲

晾凉的黄豆泥接种米曲霉。将米曲霉与黄豆泥充分翻拌混合均匀,再次搅拌,直至米曲霉均匀分布。接种完毕后将原料制成厚度为10~12 cm的长方体酱块,放入消毒灭菌铝盘中晾凉。酱块温度维持在28 ℃、每间隔6~12 h查看酱块并翻面,当酱块每一面表面生成黄绿色孢子时表示制曲完成,可得到具有特殊风味的大酱成曲[7]。

1.2.2.2 处理酱块

酱块放入水池,准备硬毛刷把酱块表面的黄绿色孢子刷洗干净,至露出棕黄色酱块本体颜色,晾至酱块无水滴滴落,酱块尽量切成小块,避免后期发酵时酱体不好捣开,容易形成大的颗粒而影响口感。

1.2.2.3 发酵

处理后酱块放入杀菌后的容器中,用热水将盐充分溶解,晾凉至50 ℃得到12%浓度的盐水,盐水与酱块搅拌混合均匀,用防灰通风的棉白纱布封口。放在阳光充足、通风良好的空旷处发酵,每天用酱耙搅打一次酱缸,目的:酱块打碎使大酱无颗粒,口感细腻,酱块未清洗干净的孢子和杂物带出大酱表面并除掉[8],发酵30 d。

1.3 试验设计

1.3.1 制曲工艺优化试验

1.3.1.1 单因素试验确定制曲工艺

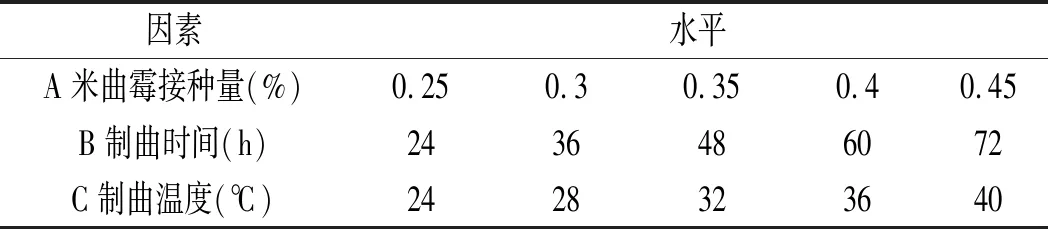

利用已蒸煮冷却后的黄豆作为原料进行接种制曲,测定成曲的蛋白酶活性,单因素所选取条件和水平见表1。

表1 大酱制曲工艺试验因素水平表Table 1 The experimental factors and levels of koji-making process of doenjang

选取1000 g经过预处理的黄豆,通过检测米曲霉接种量、制曲时间、制曲温度对蛋白酶活力的影响,每组试验重复3次,制曲结束后,选用福林-酚法计算酶活,根据蛋白酶活力高低选取因素区间。

1.3.1.2 响应面法优化制曲工艺试验

以米曲霉接种量(A)、制曲时间(B)、制曲温度(C)为影响因素,蛋白酶活性为响应值Y,从以上单因素试验中可以确定大酱发酵过程中3个影响因子的最佳工艺条件范围,采用Box-Behnken中心组合原理进行设计,建立数学模型,应用Design Expert软件进行响应面结果分析[9],得到东北大酱最佳制曲工艺参数。

1.3.2 制酱工艺标准化试验

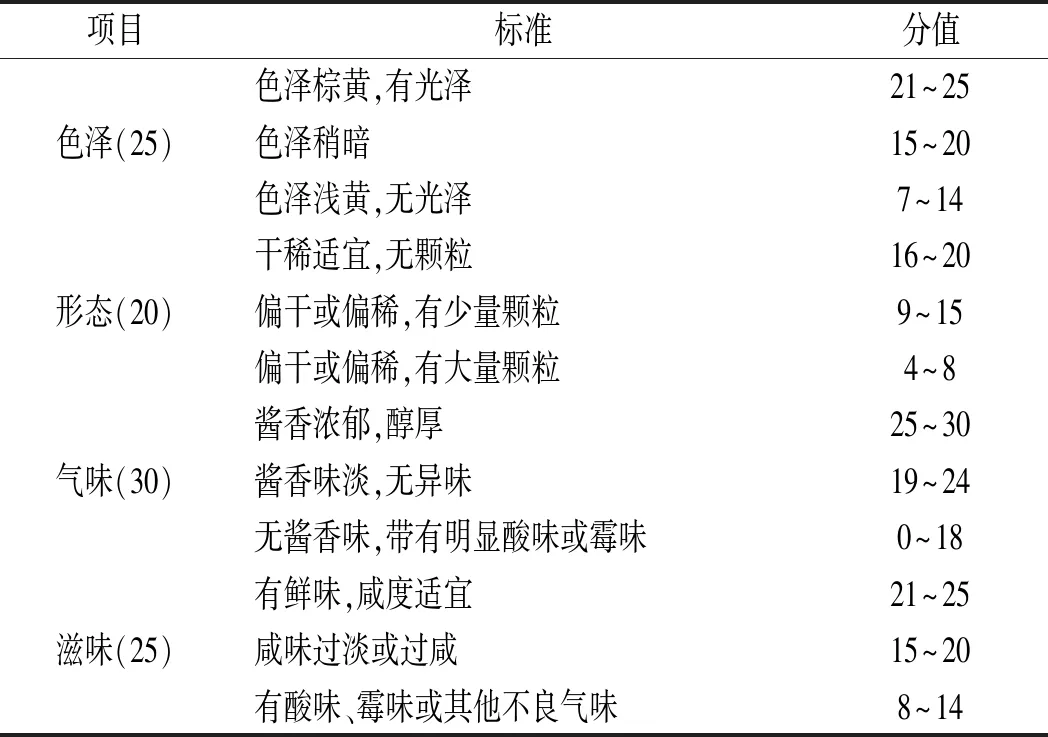

以食盐添加量、发酵时间、发酵温度为单因素试验,在此基础上进行正交试验,正交试验设计采用L9(33)正交试验表,确定提取的最优条件。结合感官评价表,对大酱的色泽、滋味、气味、形态进行综合评分,确定最佳标准工艺参数,感官评价标准见表2。

表2 感官评价标准Table 2 Sensory evaluation criteria

1.3.3 测定方法与计算

采用福林-酚法测定蛋白质:酶活准备试验使用福林-酚试剂、pH 7.2缓冲溶液、酪蛋白溶液。先进行福林-酚比色条件试验:将配制好的试剂放入40 ℃水浴锅内,1 cm比色杯,用可见光分光光度计测定,制作曲线。蛋白酶活力计算公式如下:

1.4 质量标准检测

氨基酸态氮的测定:参考GB/T 5009.39—2003《酱油卫生标准的分析方法》。总酸的测定:参照GB/T 12456—2008《食品中总酸的测定》;菌落总数的测定:参照GB 4789.2—2010《食品微生物学检验 菌落总数测定》;大肠杆菌的测定:参考GB 4789.3—2010《食品微生物学检验 大肠菌群计数》;致病菌的测定:依据SN/T 2641—2010的方法测定[10]。

2 结果与分析

2.1 蛋白酶活力测定

采用福林-酚法,以酪氨酸制作标准曲线。

2.2 制曲工艺试验结果分析

2.2.1 单因素试验结果分析

2.2.1.1 米曲霉接种量对蛋白酶活力的影响

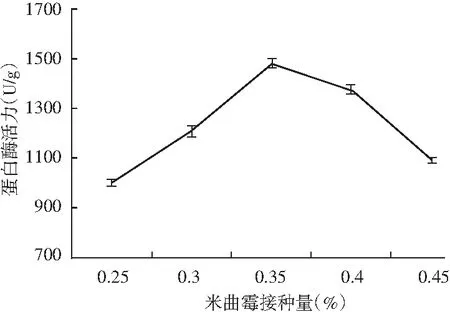

原料比例:黄豆1000 g,制曲时间36 h,制曲温度28 ℃,测定接种不同数量米曲霉中蛋白酶酶活,结果见图1。

图1 米曲霉接种量对蛋白酶活力的影响Fig.1 Effect of inoculum size of Aspergillus oryzae on protease ability

由图1可知,蛋白酶活力波动受米曲霉接种量影响很大,波动最明显的是接种量在25%~35%,随着米曲霉接种量不断增加,蛋白酶活力也明显升高,蛋白酶酶活达到最大值1482 U/g,此时米曲霉接种量为0.35%;而继续加大米曲霉接种量后,菌群总体数量增加,大豆质量不变,大豆所提供的能量及营养有限,米曲霉生长繁殖需大量养分,而基质中所含营养物质以及氧气供给不是,米曲霉之间生存竞争变大,导致个体菌体生长受到影响,孢子成熟度降低,导致蛋白酶产量下降,影响蛋白酶酶活,因此,接种0.35%米曲霉最佳。

2.2.1.2 制曲时间对蛋白酶活力的影响

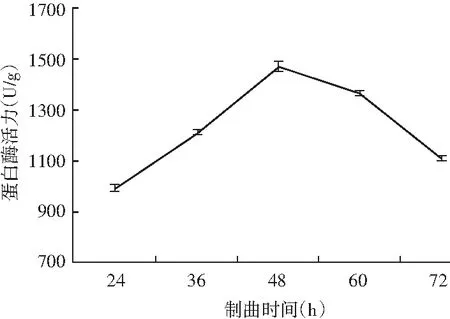

原料比例:黄豆1000 g,以制曲温度28 ℃,米曲霉接种量0.35%,以制曲时间作为变量,蛋白酶酶活为检验标准,结果见图2。

图2 制曲时间对蛋白酶活力的影响Fig.2 Effect of koji-making time on protease ability

由图2可知,在制曲前48 h,蛋白酶产量呈直线上升趋势,在第48 h产生蛋白酶量达到顶峰,为1476 U/g;随制曲时间增长,米曲霉产量大量增加,导致基质养料供给不足,进而抑制蛋白酶活力,并且随时间增加蛋白酶进行自溶和分解,蛋白酶产酶量逐渐下降,综合考虑,制曲最适时间为48 h。

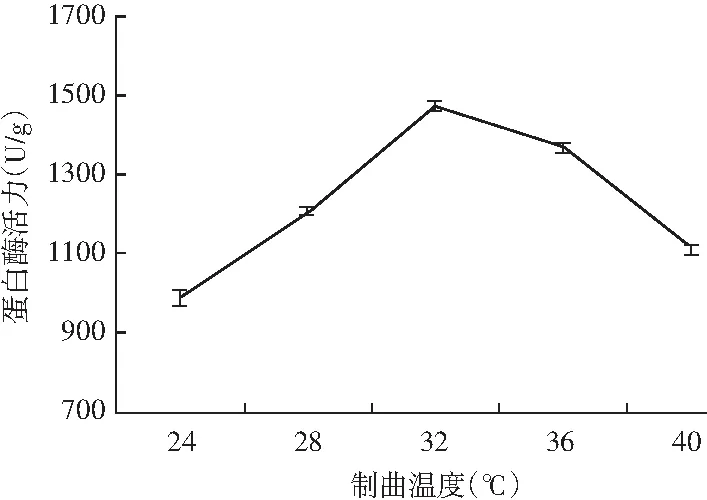

2.2.1.3 制曲温度对蛋白酶活力的影响

原料比例:黄豆1000 g,接种0.35%米曲霉,制曲时间48 h,以制曲温度作为变量对蛋白酶活力进行测定,结果见图3。

图3 制曲温度对蛋白酶活力的影响Fig.3 Effect of koji-making temperature on protease ability

由图3可知,蛋白酶的产酶量上升速度较快的温度区间为28~36 ℃。28 ℃之前,温度较低,米曲霉生长缓慢;当制曲温度为32 ℃时,蛋白酶活性最高,为1452 U/g;随着制曲温度的增加,米曲霉生长困难,并且曲中氧气越来越稀薄,米曲霉作为好氧型菌株,生长会困难,导致蛋白酶产酶量逐渐下降。最合适制曲温度为32 ℃。

2.2.2 响应面法试验结果分析

2.2.2.1 响应面法试验设计及回归方程的确立

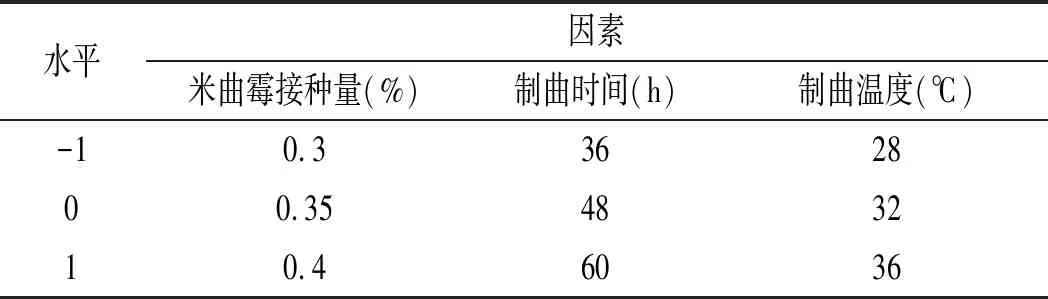

对上述试验结果进行分析,可知米曲霉接种量(%)、制曲时间(h)以及制曲温度(℃)对蛋白酶活力(U/g)有明显影响,因此,米曲霉接种量、制曲时间和制曲温度为以自变量,蛋白酶活力为响应值,建立模型对数据进行分析,研究3个自变量因素与蛋白酶活力之间的交互关系,应用SAS软件中的Box-Behnken方法设计三因素三水平的响应面试验分析,其因素和水平见表3。

表3 试验因素和水平Table 3 The experimental factors and levels

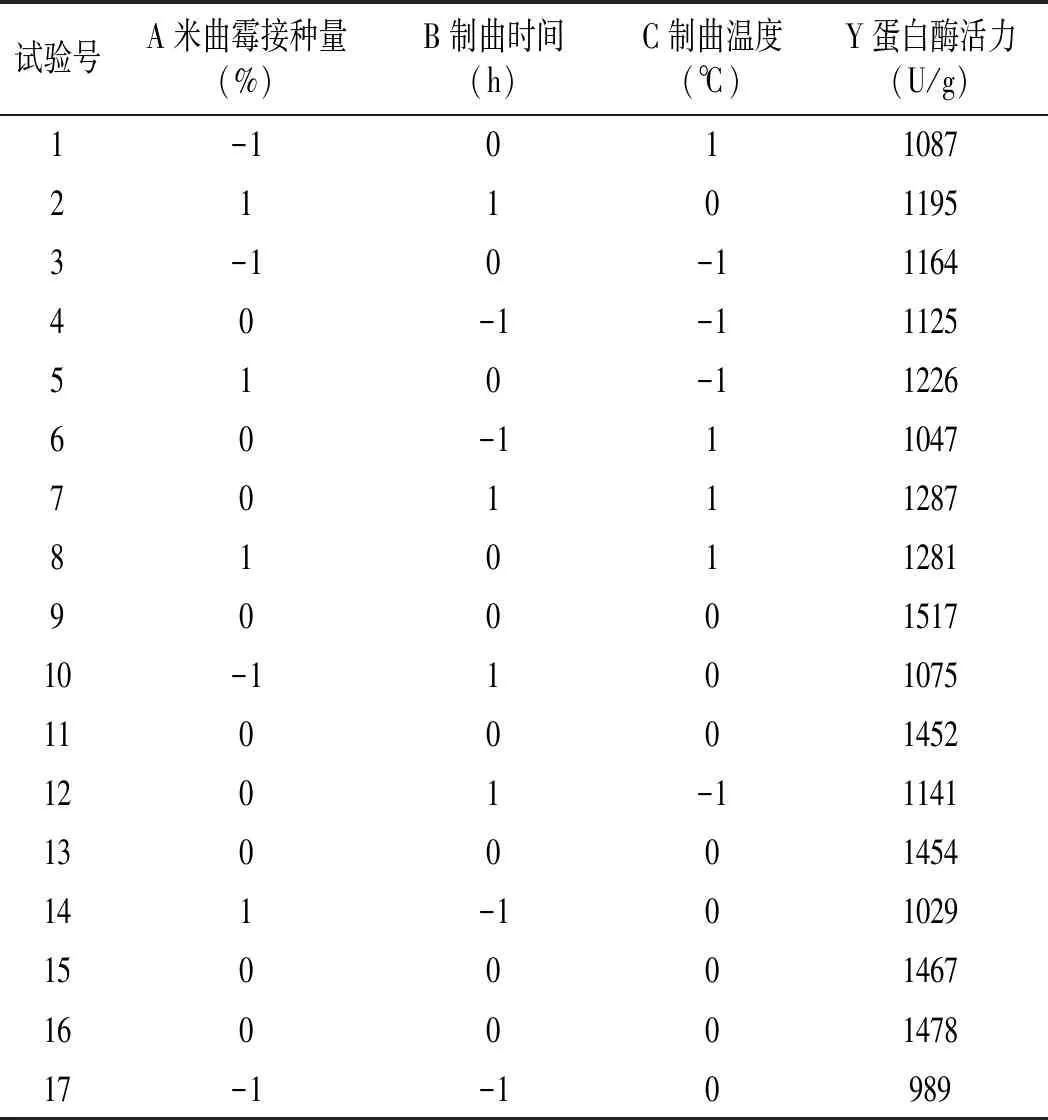

以蛋白酶活力作响应值进行响应面优化,优化结果见表4。

表4 响应面试验设计及结果Table 4 Response surface test design and results

对表4中数据应用响应面回归拟合分析可知制曲过程中蛋白酶活力主要受到3个因素影响A,B和C与蛋白酶活力Y之间关系的回归方程如下:

Y=1471.40+39.50A+62.38B+17.13C+20.00AB+58.00AC+53.75BC-191.33A2-208.08B2-115.57C2。

2.2.2.2 二次回归模型方差分析结果

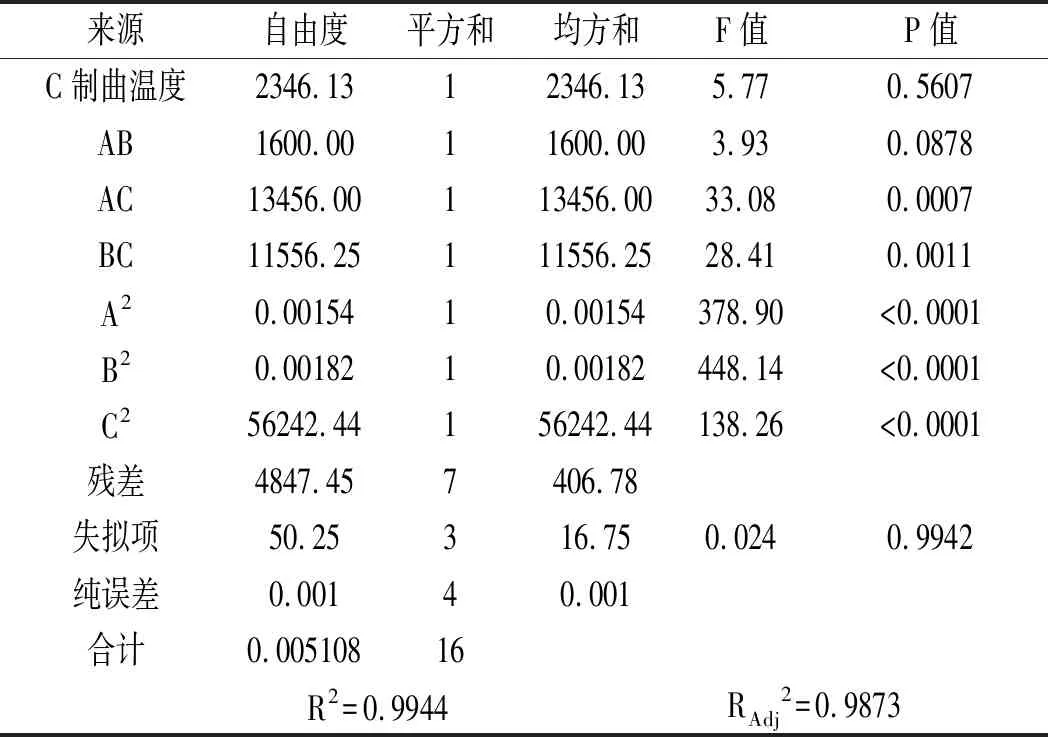

建立模型,对回归方程进行各项分析,结果见表5。

表5 二次回归模型方差分析Table 5 The Variance analysis of quadratic regression model

续 表

由表5可知,米曲霉接种量(A)、制曲时间(B)、制曲温度(C)3个因素与蛋白酶活力(Y)之间关联高度显著,其中A、C、A2、B2、C3对蛋白酶活力有高度显著影响(P<0.01),B、AC、BC对蛋白酶活力有显著影响(P<0.05),能够对相应数值预估,证实各自变量与因变量之间关联存在复杂线性关系,且每个因素对响应值蛋白酶活力(Y)存在很大影响,证明此次制曲工艺试验设计方案正确;失拟项P值为0.9942(P>0.05),波动变化较小,说明此方程准确度高,模型有较高拟合度,在不同环境下对蛋白酶活力能做出预测;从F值分析,此模型对制曲工艺中蛋白酶活力影响趋势为B>A>C,说明在本次试验中对蛋白酶活力影响最明显的是制曲时间,米曲霉接种量次之,温度对制曲影响最小;从回归方程中可知R2=0.9944,RAdj2=0.9873,R2与1接近,这表明只有1%蛋白酶活力变化未在该模型中分布,只有1%的总变异度不能用该模型解释;所以该回归模型有较高的拟合度。

2.2.2.3 响应面分析

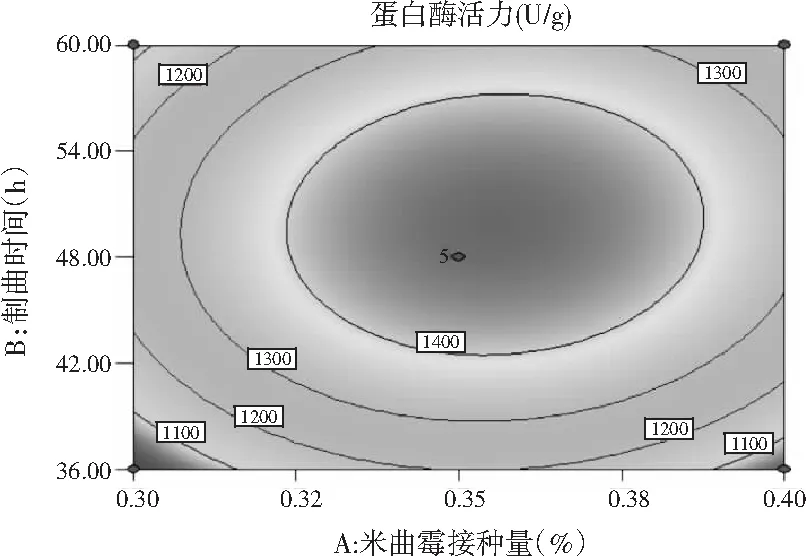

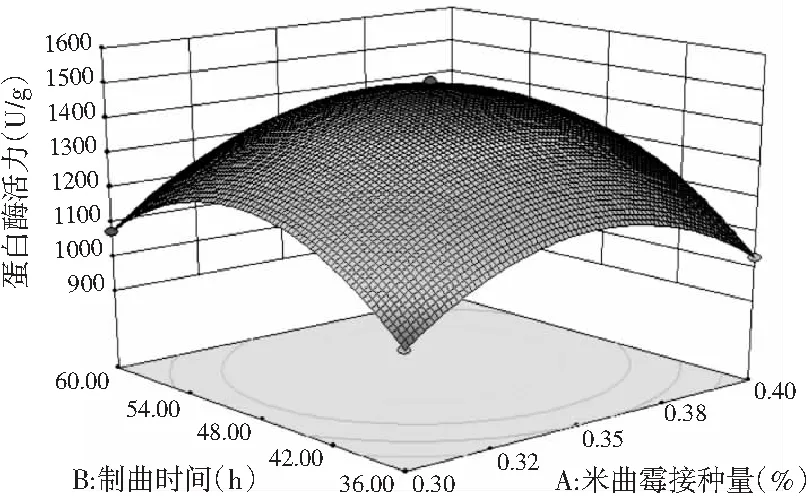

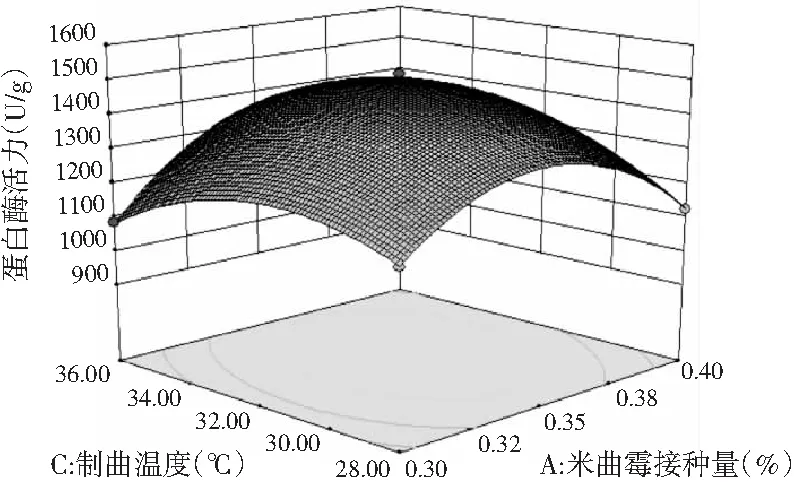

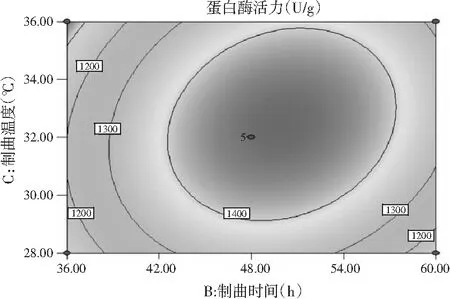

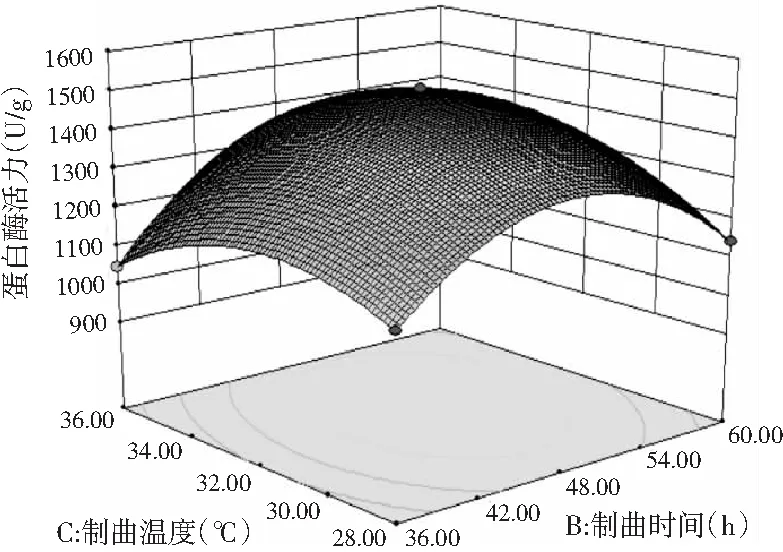

在东北大酱制曲工艺环节各因素之间存在交互关系,为更清晰表达这种作用,依据上述数据绘制等高线和响应面,见图4~图6。

图4 米曲霉接种量和制曲时间对蛋白酶 活力的影响曲线图Fig.4 The contour and response surface diagrams of the effect of inoculum size of Aspergillus oryzae and koji-making time on protease ability

图5 米曲霉接种量和制曲温度对蛋白酶 活力的影响曲线图

图6 制曲时间和制曲温度对蛋白酶活力的影响曲线图Fig.6 The contour and response surface diagrams of the effect of koji-making time and koji- making temperature on protease activity

由图4~图6可知,该模型中,A、B、C对蛋白酶活力均有影响,但B的影响最大,A次之,C的影响最小,图4和图6表明,AC、BC两个组合之间存在显著交互作用(p<0.05),米曲霉接种量和制曲时间(AB)交互作用不明显(p>0.05)。图4~图6分析结果与方差分析结果一致。

2.2.3 验证试验结果

依据上述试验以及相关计算结果,得到东北大酱制曲过程较佳工艺为:预处理好的黄豆接种0.36%米曲霉,在恒温32.4 ℃条件下放置49.97 h,预测蛋白酶活力为1481.15 U/g,但结合今后再生产过程中的加工和可行性要求,改进制曲工艺条件:接种米曲霉0.36%,在恒温33 ℃条件下放置50 h,并以改进后的制曲条件重复3次试验进行验证,最后试验可测得蛋白酶活力为1485 U/g,与预测值相似,证实响应面法优化制曲工艺的正确与真实。

2.3 制酱工艺标准化试验结果分析

2.3.1 单因素试验结果分析

2.3.1.1 盐水添加量对酱品质的影响分析

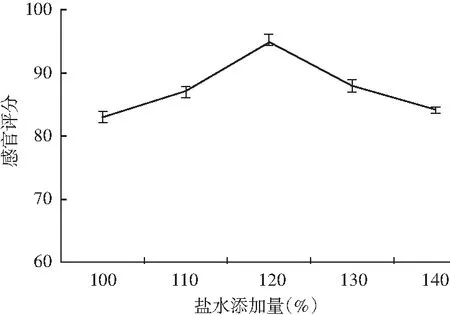

在已确定的制曲工艺基础上,分别添加100%、110%、120%、130%、140%的温盐水,发酵温度保持在28 ℃,发酵25 d,以感官评分为指标,选择大酱发酵过程中盐水的最佳添加量,试验结果见图7。

图7 盐水添加量对酱品质的影响Fig.7 Effect of brine additive amount on the quality of sauce

由图7可知,当盐水添加量为110%~120%时,酱口味变咸,滋味醇厚,酱体粘稠合适,香气浓郁,继续增加盐水添加量,酱体太稀,咸味过重。因此,宜选取盐水添加量为110%、120%、130%进行正交试验。

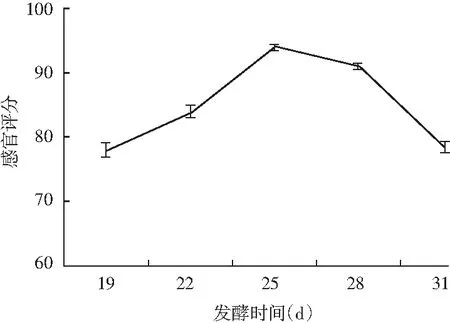

2.3.1.2 发酵时间对酱品质的影响分析

在确定盐水添加量的基础上,在成曲温度为28 ℃的条件下分别发酵19,22,25,28,31 d,以感官分值为指标,确定最佳发酵时间,发酵时间对酱品质的影响见图8。

图8 发酵时间对酱品质的影响Fig.8 Effect of fermentation time on the quality of sauce

由图8可知,当发酵22~25 d时,豆酱色泽从暗到明亮有光泽,酱体鲜艳;呈棕黄色,酱香浓郁,尤其具有东北农家酱的异香;滋味醇厚绵长。25 d以后,色泽逐渐变暗,产生酸臭味,因此宜选择发酵时间为22,25,28 d进行正交试验。

2.3.1.3 发酵温度对酱品质的影响分析

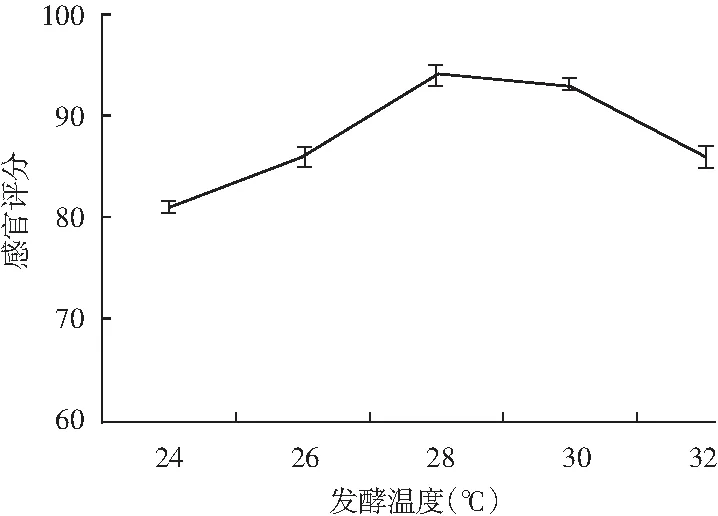

在已确定的盐水添加量、发酵时间的基础上,将成曲分别在24,26,28,30,32 ℃的条件下进行发酵,以感官评分为指标,确定大酱最佳发酵温度,发酵温度对酱品质的影响见图9。

图9 发酵温度对酱品质的影响Fig.9 Effect of fermentation temperature on the quality of sauce

由图9可知,当温度在26~28 ℃时,酱体色泽明亮,稀稠度适宜,口感醇厚,香味浓郁,异香突出;28 ℃后,酱体色泽逐渐变暗,出现不良气味,口感变差,因此应选择26,28,30 ℃进行正交试验。

2.3.2 大酱标准化工艺条件的确定

2.3.2.1 正交试验设计

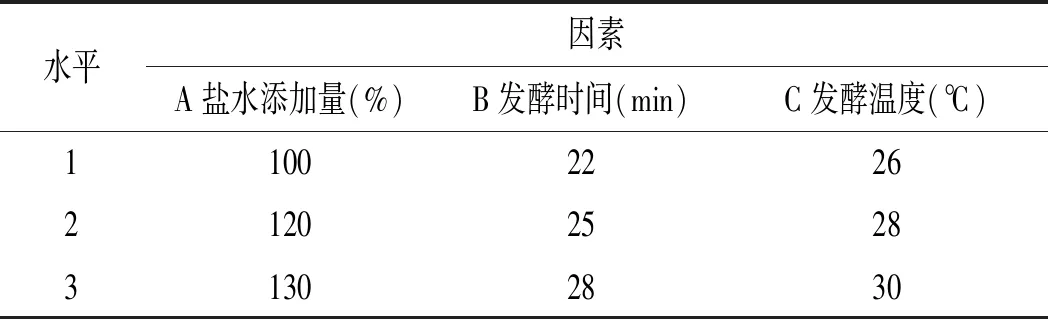

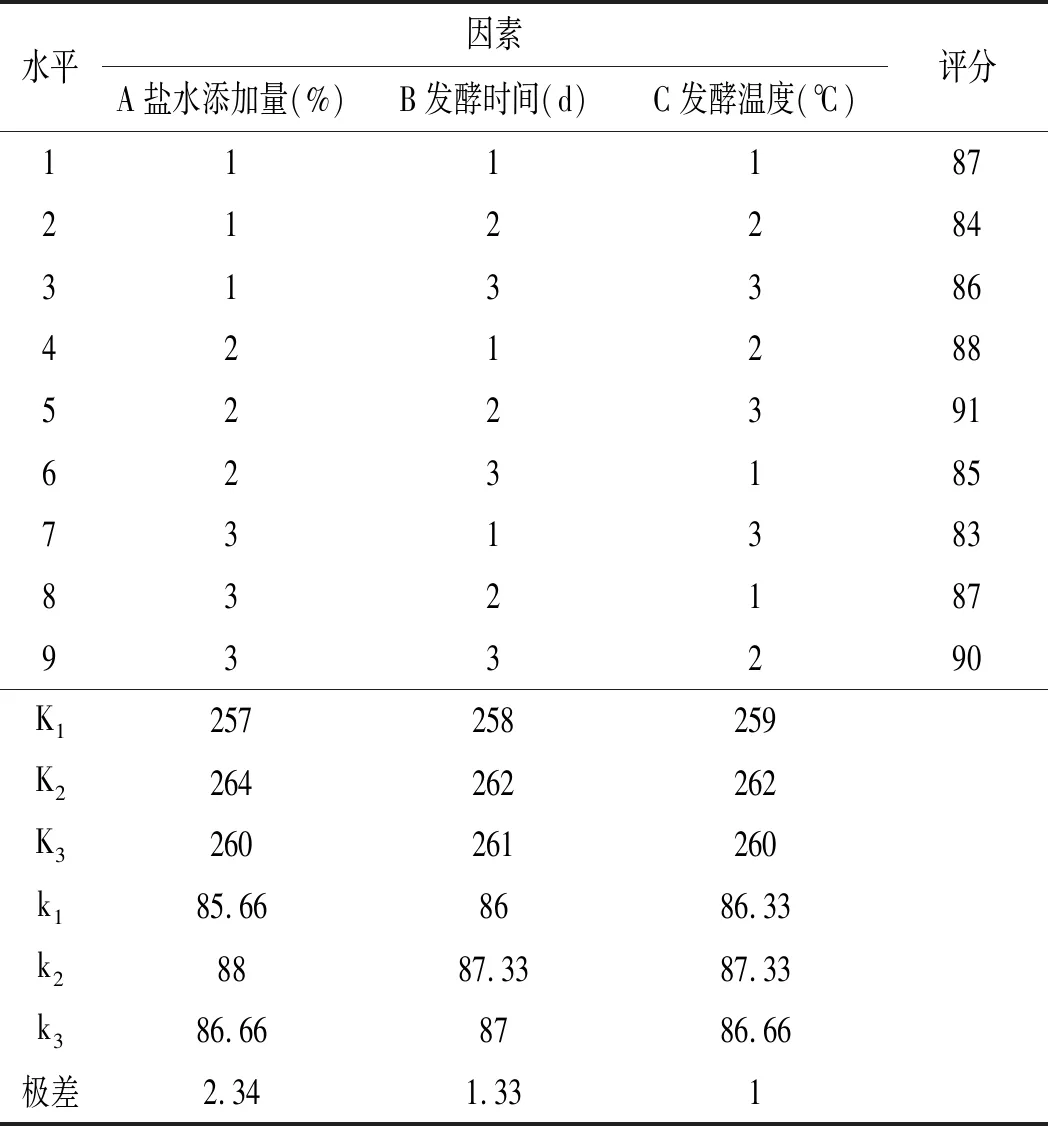

根据2.3.1单因素试验结果,确定出3个影响因素,即盐水添加量、发酵时间和发酵温度,在此基础上进行正交试验,正交试验设计采用L9(33)正交试验表,所选因素水平见表6,正交试验结果见表7。

表6 正交试验因素水平表Table 6 Orthogonal experimental factors and levels

表7 正交试验结果表Table 7 Orthogonal experimental results

2.3.2.2 正交试验结果分析

由表7可知,最佳工艺配方为A2B2C2,进行极差R值分析,各影响因素主次顺序是:盐水添加量(A)>发酵时间(B)>发酵温度(C)。表明盐水添加量对酱品质影响较大,发酵时间和发酵温度对酱品质影响较小。极差结果表明A2B2C2在正交表中9组中未出现,从试验综合得分可以看出,5号试验为最优组,需要对5号试验和极差分析得到的最佳工艺组合再次进行验证试验。

经验证试验分析,东北地方传统大酱较佳工艺条件为A2B2C2,其感官评分分别为93分和91分,因此,大酱标准化工艺为A2B2C2,即盐水添加量为120%,发酵时间为25 d,发酵温度为28 ℃。

2.4 理化及微生物检测

氨基酸态氮(g/100 g)≥0.5,实际值为0.83 g/100 g,酱味最浓,鲜味突出,口感浓郁醇厚。总酸检测实际值为1.25%,无明显酸味,口感浓郁;菌落总数≤5000 CFU/g,实际值为3200 CFU/g,符合国家标准;大肠杆菌≤30 MPN/100 g;致病菌:未检出。

3 结论

以传统东北农家大酱制作工艺为基础,研究东北大酱的标准化工艺,以米曲霉接种量、制曲时间、制曲温度为单因素,以试验形式确定各因素对蛋白酶活力的影响,确定最佳制曲工艺条件:米曲霉接种量1550.36%、制曲时间49.97 h、制曲温度32.4 ℃,预测蛋白酶活力为1481.15 U/g,结合考虑生产过程中的加工和可行性要求,优化制曲工艺条件为米曲霉接种量0.36%、制曲时间50 h、制曲温度33 ℃,此条件下蛋白酶活力为1485 U/g;利用单因素和正交试验对制酱工艺进行确定,得大酱标准化工艺为:盐水添加量为120%,发酵时间为25 d,发酵温度为28 ℃。成品大酱色泽棕黄,酱香浓郁,咸鲜适宜,无颗粒,状态稳定。