新型鲜湿方便米粉二级挤压工艺的研究

2020-05-25白菊红张星灿康建平2华苗苗钟雪婷

杨 健 白菊红 张星灿,2 康建平,2华苗苗 刘 建 吴 淼 钟雪婷

(四川东方主食产业技术研究院1,成都 611130) (四川省食品发酵工业研究设计院2,成都 611130)

鲜湿米粉作为我国南方传统的特色米制主食产品,传统工艺以大米为原料,经过浸泡、粉碎或磨浆、糊化、挤丝或切条等一系列工序制成[1-2]。其原理是大米粉碎后在高含水量(50%以上)与一定的温度作用下经糊化淀粉-水分子之间相互作用,破坏高温状态下不稳定的淀粉分子氢键,静置老化使直链淀粉分子的缠绕有序化,以双螺旋形式互相缠绕形成具有一定黏弹性和强度的凝胶网络,使淀粉形成具有硬性整体结构的凝胶[3-5];直链淀粉经糊化、老化后相互之间聚合能形成较多氢键、使米粉硬度增加、提高凝胶强度,支链淀粉改变米粉弹韧性[6,7]。

目前鲜湿米粉的研究多集中于传统工艺原料特性与加工适应性[8-12]、原料浸泡[13,14]、关键工序[15]、灭菌方式[16]、保鲜方法[17,18]等的研究。传统工艺存在生产时间长、环境差、工艺不稳定等问题,影响鲜湿米粉的品质与保质期,目前对鲜湿米粉二次挤压工艺的研究鲜见报道,借鉴非油炸挤出方便面工艺,为更好地了解二次挤压对鲜湿米粉品质的影响,系统研究二次挤压关键参数与产品品质的相关性是非常有必要的。

本实验研究挤压关键参数(进料水分、喂料速度、一级机筒温度、二级机筒温度、模板孔径)对鲜湿米粉产品蒸煮品质、感官品质、质构特性的影响,并结合响应面模型对挤压参数和产品品质进行拟合,以期为连续化工业化生产鲜湿米粉提供参考。

1 材料与方法

1.1 主要原辅料

籼米(川种优3877),粳米(隆两优534)。

1.2 实验仪器

鲜湿米粉二级挤压生产线。

1.3 实验设计与方法

1.3.1 鲜湿米粉制作工艺

鲜湿米粉将籼米粉与粳米粉按3∶1的质量比混合,搅拌均匀后,经和料,在较高温度下进行二次挤压熟化成型后,再经过冷却、切分、装袋、灭菌、冷却等工序而生产鲜湿米粉。

大米→粉碎→和料→一次挤出熟化→二次挤压成型→冷风冷却→定量切分→装袋→灭菌→冷却→成品入库

1.3.2 实验设计

1.3.2.1 进料水分的单因素实验

在一级挤压温度160 ℃,二级挤压温度40 ℃,喂料速度0.5 kg/min,模板孔径1.0 mm的基础上,改变加水量调节进料水分(湿基)为28%、32%、36%、40%、44%进行单因素实验。

1.3.2.2 喂料速度的单因素实验

在1.3.2.1的基础上,固定进料水分为40%,改变喂料速度为0.4、0.45、0.5、0.55、0.6 kg/min进行单因素实验。

1.3.2.3 一级机筒温度的单因素实验

在1.3.2.2的基础上,固定喂料速度0.5 kg/min,改变一级机筒温度为150、160、170、180、190 ℃进行单因素实验。

1.3.2.4 二级机筒温度的单因素实验

在1.3.2.3的基础上,固定一级机筒温度为170 ℃,改变二级机筒温度为30、40、50、60、70 ℃进行单因素实验。

1.3.2.5 模板孔径的单因素实验

在1.3.2.4的基础上,固定二级机筒温度为50 ℃,改变模板孔径为0.6、0.8、1.0、1.2、1.4 mm进行单因素实验。

1.3.2.6 响应面实验设计

在单因素实验的基础上,选取合适范围的进料水分、喂料速度、一级机筒温度、二级机筒温度、模板孔径为自变量,每个变量3个水平,如表1所示,采用Box-Behnken实验设计,建立二级挤压关键工艺参数对鲜湿米粉感官评价影响的数学模型,确定鲜湿米粉挤压最佳工艺参数。

表1 变量设计表

1.4 实验方法

1.4.1 鲜湿米粉蒸煮品质测定

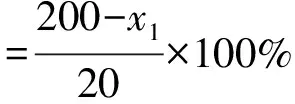

断条率的测定[9]:选择20根20 cm长的鲜湿米粉,在500 mL沸水中蒸煮1 min后,将米粉样品捞起过冷水滤干,记录10 cm以上的米粉条数(x1),按公式进行断条率的计算:

吐浆值测定[20]:测定米粉水分含量(W),称取20 g左右的米粉样品(M0),在500 mL沸水中蒸煮2 min,将汤汁定容至500 mL,移取50 mL至已恒重的器皿(M1)中,再将其放置在(105±2) ℃条件下干燥至恒重(M2),按公式计算吐浆值:

式中:M0为米粉样品质量;M1为恒重器皿质量;M2为恒重器皿和移取的汤汁固形物质量之和;W为米粉水分含量。

1.4.2 鲜湿米粉感官评价

参考张星灿[21]和佟立涛[22]制定的感官评价表,结合鲜湿米粉的特点进行综合修改后,制定了鲜湿米粉感官评价标准。鲜湿米粉经沸水泡3~5 min后,分放于碗中品尝,品尝小组由15位事先经过训练对品尝有经验的人员组成。

表2 鲜湿米粉感官评分细则

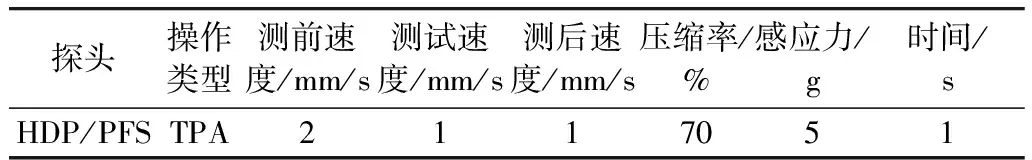

1.4.3 方便米粉质构测定

米粉TPA测定方法[23]:取面条样品20~30根,放入盛有500 mL沸水(蒸馏水)的烧杯中,加盖静置8 min,立即将面条捞出,在漏水丝网容器中沥干水分后进行质构测定。测定方法按TPA实验法进行,测定参数见表3,测定指标为:硬度、弹性、回复性、咀嚼性测量在10 min内完成,每个样品重复测定6次。

表3 质构仪操作参数

米粉拉伸实验[24]:采用的质构仪探头P/SPR面条拉伸装置,参数设定如下:测前速度1 mm/s;测试速度3.0 mm/s;测后速度5 mm/s;引发力5 g;拉伸距离15 mm。

1.5 统计分析

采用统计软件Excel 2007、SPSS20.0软件、Design-expert 8.0.6进行数据处理和统计分析。

2 结果与分析

2.1 单因素实验

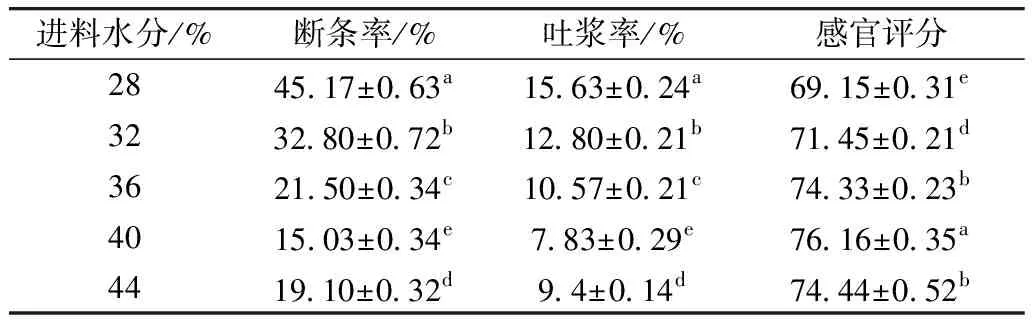

2.1.1 进料水分对鲜湿米粉品质的影响

进料水分是影响挤压物料理化特性最重要的自变量之一。水分作为“溶剂”和“增塑剂”,决定糊化后淀粉分子链迁移和淀粉分子链重新聚合速率,从而影响米粉的品质[25,26]。由表4可知,随着进料水分的增加,断条率、吐浆率先减小后增大,拐点出现在进料水分40%时;感官评分则呈现先增大后减小,拐点同样出现在进料水分40%处。进料水分较低时,自由水分子不足以使氢键完全断裂,淀粉分子链的迁移受到抑制,米粉颗粒进行有限的吸水膨胀,糊化不充分,米粉凝胶结构疏松,导致米粉断条、吐浆严重[6];进料水分过多时,有利于淀粉分子链迁移,但因凝胶相中游离水过多,淀粉颗粒与水分子迅速水合,淀粉分子交联缠绕和有序聚合的机率减少,不利于米粉生产[27]。这与陈小聪等[28]报道用传统工艺制作米粉加水量在65%~75%,淀粉糊化均匀,制成的鲜湿米粉综合品质较好的结论有差异。

表4 进料水分对鲜湿米粉品质的影响

注:同列不同小写字母表示差异显著 (P<0. 05),下同。

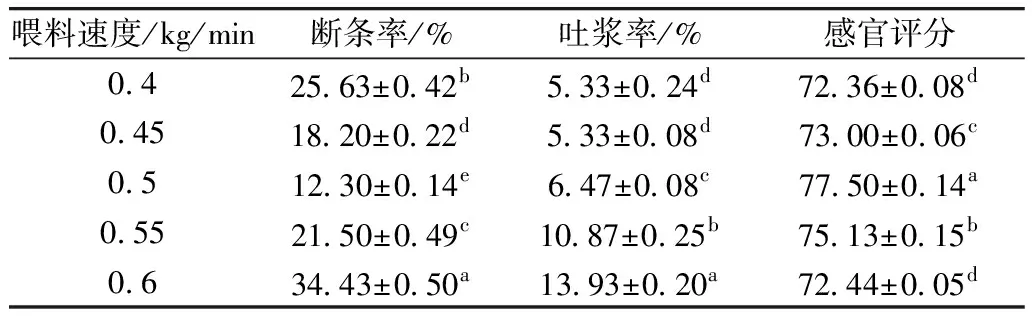

2.1.2 喂料速度对鲜湿米粉品质的影响

喂料速度决定粉料挤压腔的填充程度,进而影响物料在挤压腔中受到挤压摩擦力、升温速率、挤压压力,最终影响米粉的凝胶效果及生产速率[29]。由表5可知,随着喂料速度的增加,米粉断条率先减小后增大,而感官评分的变化则相反,峰值均出现在喂料速度0.5 kg/min处;随着喂料速度的增加,米粉吐浆率也随着增高,可能由于随着喂料速度增加,物料在挤压腔中停留时间减少,导致米粉凝胶松散,出现米粉吐浆率升高的现象。

表5 喂料速度对鲜湿米粉品质的影响

2.1.3 一级机筒温度对鲜湿米粉品质的影响

米粉熟化主要完成于一级挤压,一级机筒温度是米粉挤压熟化很重要的因素[29]。由表6可知,随着一级机筒温度的升高,米粉吐浆率逐渐降低;而断条率随一级机筒温度的升高先降低在升高,峰值出现在170 ℃,此时感官评分也较高。由于一级机筒温度决定物料温度与挤压压力,直接影响淀粉的糊化效果,机筒温度较低,淀粉糊化不完全,形成的凝胶网络结构耐热性差,易断条[30];温度过高,因淀粉链段充分伸展,支、直链淀粉充分分离,易结晶老化,形成的鲜湿米粉太硬,蒸煮时易断裂[31]。

表6 一级机筒温度对鲜湿米粉品质的影响

2.1.4 二级机筒温度对鲜湿米粉品质的影响

在一级挤出熟化的基础上,二级挤出主要作用是米粉成型。二级机筒温度温度是影响米粉成型的主要因素之一。由表7可知,随着二级机筒温度的升高,米粉断条率、吐浆率变化趋势一致,先降低在升高,由于二级机筒温度太低,米粉易老化导致断条,进而影响吐浆率;二级机筒温度过高,会导致挤出米粉表面膨化,带来米粉吐浆率提高,进而影响断条率。峰值出现在二级机筒温度50 ℃,此时感官评分相对较高。

表7 二级机筒温度对鲜湿米粉品质的影响

2.1.5 模板孔径对鲜湿米粉品质的影响

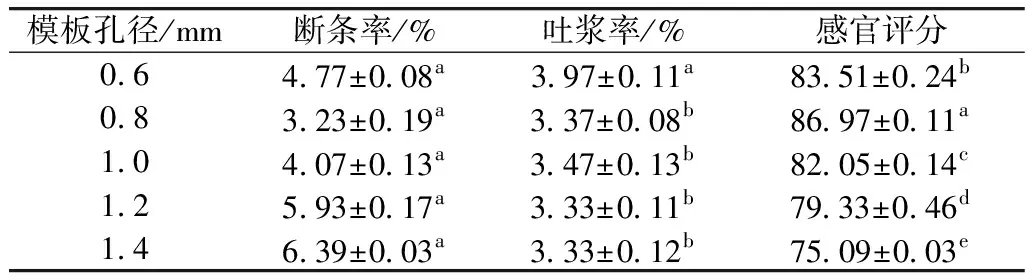

模板孔径直接影响米粉的成型效果与复水性。由表8可知,模板孔径对吐浆值几乎没有影响;模板孔径太小(0.6 mm),米粉太细挤出成型后失水过快,会增加米粉的断条率,而模板孔径太大(1.4 mm)挤出米粉过粗导致太硬,中心复水不足而断条,这与传统工艺生产米粉正好相反。整体来看,模板孔径在0.6~1.0 mm范围内生产的米粉断条率、吐浆值及感官评分就能达到质量要求。

表8 模板孔径对鲜湿米粉品质的影响

2.2 二级挤压工艺响应面优化实验

2.2.1 实验回归模型

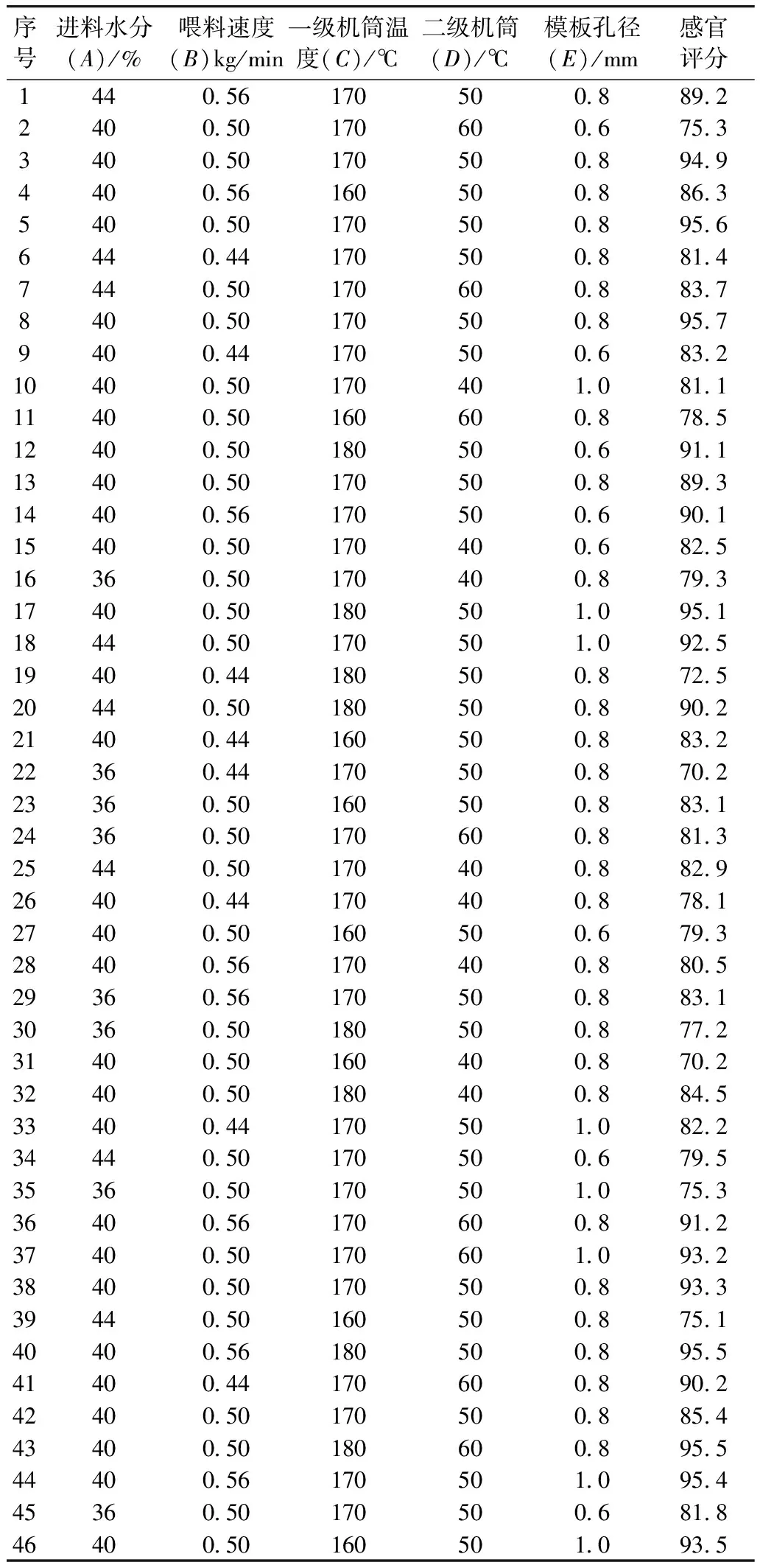

根据单因素实验结果,采用5因素3水平进行Box-Behnken实验设计(因素水平见表1),得到46个实验组合点,实验方案与结果见表9。

表9 响应面设计的实验方案与结果

应用Design-Expert 8.0.7软件对表9实验结果进行多元回归拟合分析,可得到感官评价(Y)与各因素A、B、C、D、E之间的二次多项模型:

Y=-495.073 38+12.727 08A-264.502 31B+3.485 83C+3.217 08D-127.031 25E-0.452 60A2-0.093 519B2-0.0349 17C2-0.053 917D2+0.131 25AC+6.093 75AE+0.082 917BC+2.412 50DE

回归方程方差分析结果见表10。

表10 回归模型方差分析及显著性检验

注:**表示差异极显著(P<0.01);*表示差异显著(P<0.05);-表示不显著。

由表10可知,根据F值和p值,因素对产品感官评分(Y)的影响依次为

A2>B>D2>C>D>E>A>AC>C2>BC>B2>AE>DE>E2>CE>BE>AB>CD>BD>AD,其中因素A2、B、D2和C影响极显著(P<0.01),因素D、E、A、AC、C2、BC、B2、AE和DE影响显著(P<0.05),其余因素影响不显著(P>0.05)。该回归模型P<0.01,表明该方程模型极显著;模型失拟项不显著(P=0.423 0>0.05),即该方程拟合较好;信噪比RSN=7.938>4,说明模型设计合理,可用于预测。

2.2.2 交互作用对感官评价的影响

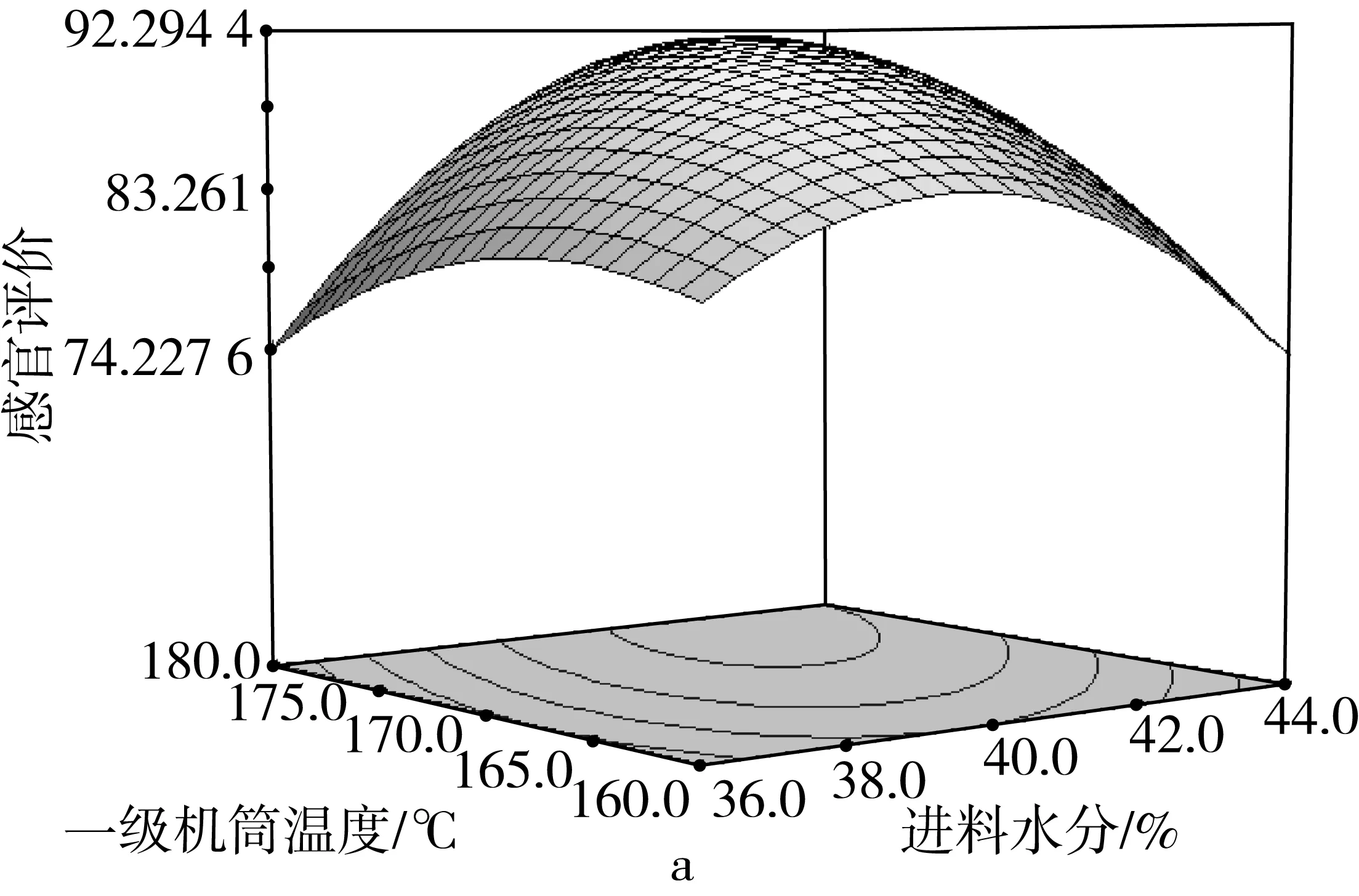

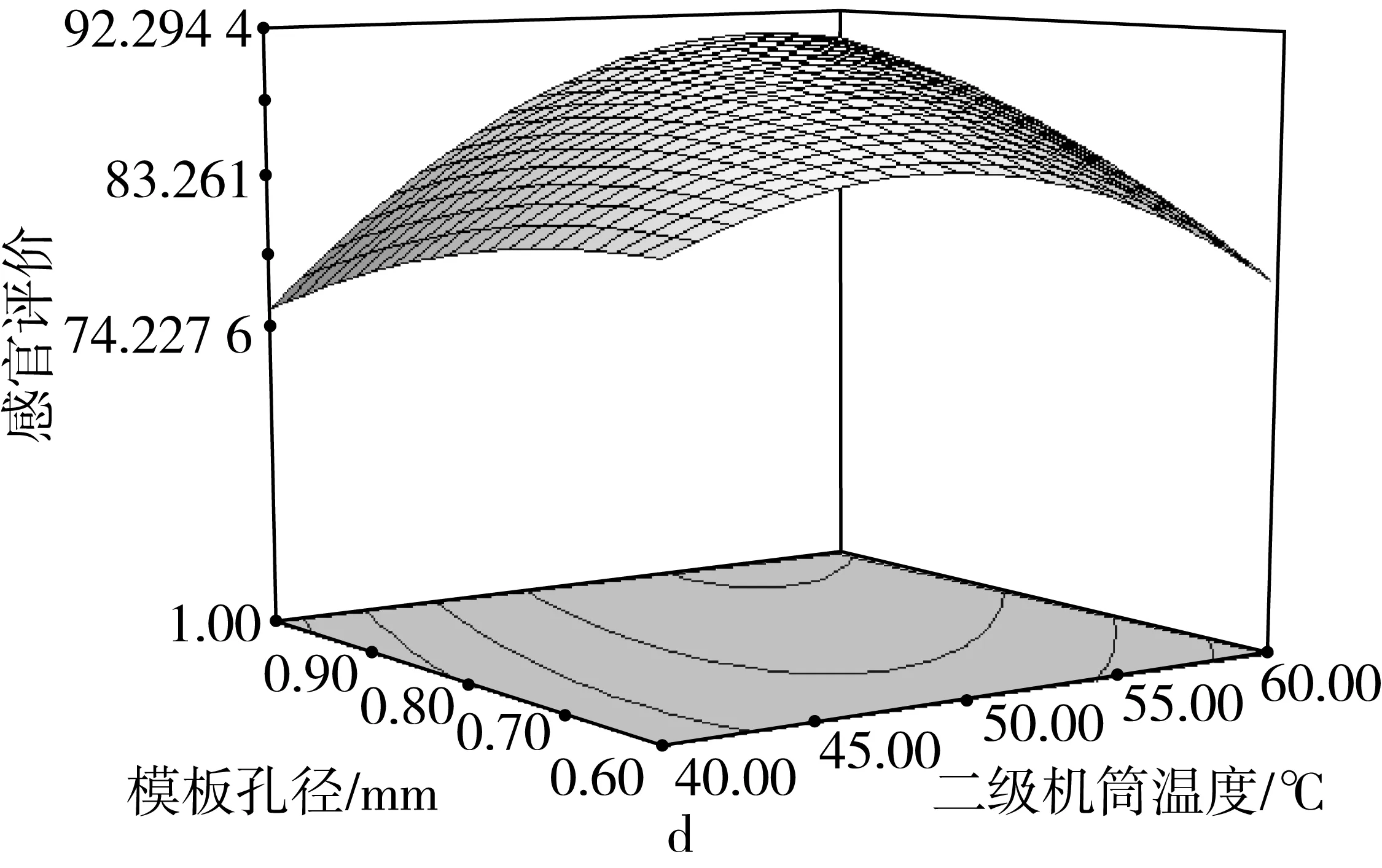

根据回归分析的结果和已建立的数学模型,绘制影响显著因素的响应面和等高线图。

图1a表明进料水分与一级机筒温度的交互作用较强,其中一级机筒温度等高线比较密集,更靠近椭圆中心区域,说明在两者的交互作用中一级机筒温度的作用强于进料水分。

图1 各因素交互作用响应面和等高线图

图1b表明进料水分与模板孔径的交互作用较强,其中模板孔径等高线比较密集,更靠近椭圆中心区域,说明在两者的交互作用中模板孔径的作用强于进料水分。

图1c表明喂料速度与一级机筒温度的交互作用较强,其中一级机筒温度等高线比较密集,更靠近椭圆中心区域,说明在两者的交互作用中一级机筒温度的作用强喂料速度。

图1d表明二级机筒温度与模板孔径的交互作用较强,其中模板孔径等高线比较密集,更靠近椭圆中心区域,说明在两者的交互作用中模板孔径的作用强二级机筒温度。

2.2.3 最适挤压工艺参数及验证实验

对Design-Expert分析得到的优化回归方程求解极大值,结果表明,当挤压工艺参数为进料水分为40.81%、喂料速度0.50 kg/min、一级机筒温度179.36 ℃、二级机筒温度58.07 ℃、模板孔径1.0 mm,得到感官评价为97.6分。

为验证方案的有效性,在挤压工艺参数为进料水分为41%、喂料速度0.50 kg/min、一级机筒温度179 ℃、二级机筒温度58 ℃、模板孔径1.0 mm的条件下进行3次重复验证实验,感官评价为96.5分,标准偏差为2.45,在模型标准误差4.62允许范围内,采用响应面Box-Behnken优化获得的鲜湿米粉挤压工艺参数准确可靠,对工业化生产具有实际的指导意义。

2.3 二级挤压鲜湿方面米粉的品质分析

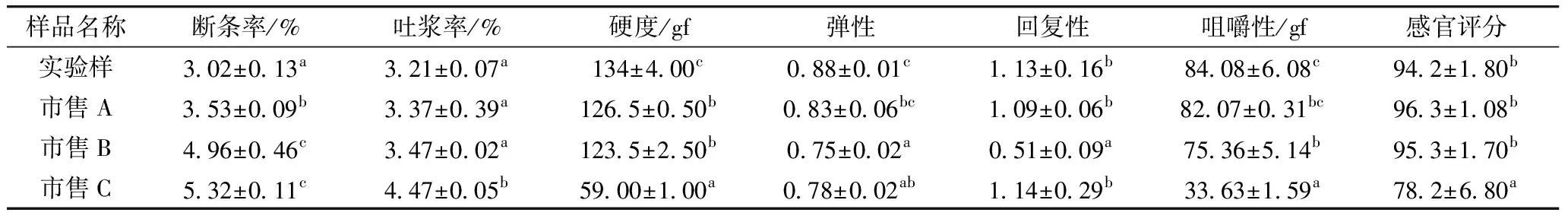

在响应面实验得到的最佳工艺条件下,采用二级挤压工艺制备米粉。为了客观地评价在该工艺条件下制得的米粉的品质,选取市售鲜湿米粉和实验米粉,样品经冲泡后进行质构品质对比分析,结果见表11。

不同样品品质经方差分析差异显著,其中实验样品断条率均低于3种市售鲜湿米粉,硬度高于3种市售鲜湿米粉,其余品质均优于其他市售米粉。所以,本工艺制作的鲜湿米粉品质优良,满足上市的要求。

表11 鲜湿方便米粉品质

3 结论

通过响应面实验设计,系统考察了二级挤压关键参数(进料水分、喂料速度、一级机筒温度、二级机筒温度、模板孔径)对鲜湿方便米粉品质的影响,结果表明:

在鲜湿方便米粉生产过程中,米粉品质受物料进料水分、喂料速度、一级机筒温度、二级机筒温度、模板孔径这些挤压关键参数的影响,其中断条率、吐浆率受进料水分、一级机筒温度、模板孔径的影响较大。

在系统研究二级挤压工艺的过程中,鲜湿米粉二级挤压关键参数,能在一定范围内提高鲜湿米粉的品质,达到与市售米粉相当的水平。

通过响应面分析实验优化二级挤压工艺,最佳工艺为:进料水分41%、喂料速度0.50 kg/min、一级机筒温度179 ℃、二级机筒温度58 ℃、模板孔径1.0 mm。通过该工艺制作鲜湿米粉产品米香浓郁、弹性好,综合品质较好,其断条率3.02%,吐浆率3.21%,感官评分94.2,可为鲜湿方便米粉连续化工业化生产提供实践参考。