稻谷微波处理工艺条件的优化

2020-05-24万忠民王胜录马倩婷

万忠民 王胜录 马倩婷

(南京财经大学食品科学与工程学院;江苏省现代粮食流通与安全协同创新中心,南京 210023)

粮食在储藏过程中由于自身劣变影响及易受有害生物侵袭污染,致使谷物营养价值降低、产生异味、粮粒损伤、质量减轻、加工品质变劣、腐败霉变加剧[1]。其中有害生物侵染过程中,储粮害虫是造成粮食品质下降的主要原因之一[2]。目前经济低廉的化学杀虫剂熏蒸处理作为主要防虫手段。随着化学杀虫剂的大规模广泛使用,储粮环境的污染问题及储粮害虫的抗药性问题日益突出,但高效、廉价、环保的新药剂开发挑战巨大[3]。而微波具有良好的选择加热性,良好的穿透能力,不产生余热和粉尘,不引进新的污染源,不损耗额外的热能[4],其简洁环保的使用属性,为绿色储粮害虫防治提供良好基础。因此,对微波技术在保证粮食品质前提下完全杀虫的研究具有开拓意义。

微波杀虫及处理粮食已具有一定的研究基础。Fakude[5]将玉米象、谷蠹、杂拟谷盗等放入10 g玉米中进行2 kW微波功率处理,12 s内试虫及其卵均完全死亡。Hartulistiyoso[6]用720 W功率微波处理被感染50只玉米象的200 g玉米样品60 s,试虫完全致死,但此时玉米温度为74 ℃。因此在微波完全杀虫的前提下往往要考虑对稻谷品质的影响。梁礼燕[7]、王素雅等[8]均在稻谷微波干燥中发现微波处理可显著提高稻谷的爆腰率,而缓苏操作能有效降低粮粒爆腰损伤[9,10]。此外,稻谷经微波处理后,米饭弹性降低,糊化稳定性增强,吸水率、米汤干物质、淀粉颗粒膨胀度明显增大,大米食味品质明显得到改善[11]。本研究对稻谷微波处理并进行缓苏操作,以期在完全杀虫的条件下优化操作参数,取得最佳的稻谷品质,且为微波技术在粮食仓储中的实际应用提供参考。

1 材料与方法

1.1 材料与仪器

粳稻(淮五,2017年产);试虫(米象、谷蠹、杂拟谷盗)。

连续隧道式微波装置(XOGZ-7 kW);大米食味测定仪; 砻谷机(BLH-3250);电热鼓风干燥箱(101-3AS)。

1.2 实验方法

1.2.1 单因素实验

称取1 kg稻谷倒入PP塑料盒中,平铺为2 cm厚,并用聚四氟乙烯涂抹四周,放置谷蠹、米象、杂拟谷盗成虫各50头。分别采用不同微波加热温度(45、50、55、60、65 ℃)、不同微波功率(2.4、3.2、4.0、4.8、5.6 kW)、不同缓苏时间(0、1、2、3、4 h)探究对样品中试虫死亡率、稻谷爆腰增率及食味值的变化情况,以便选择出较适宜的因素固定水平。

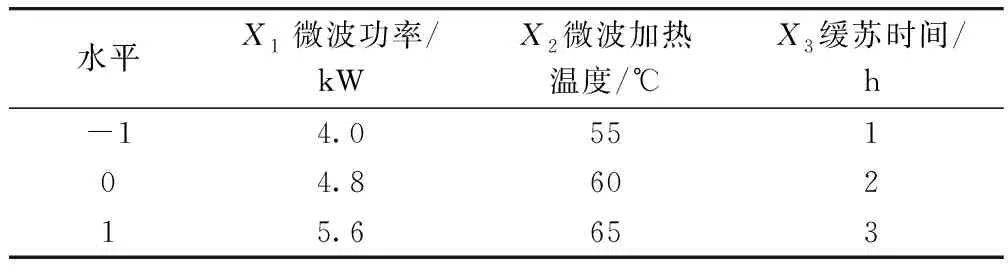

1.2.2 响应面优化

为了分析各因素间交互作用对指标的影响,综合单因素实验结果,采用Design-Expert 10软件进行Box-Benhnken中心组合实验,以微波功率4.8 kW、微波加热温度60 ℃和缓苏时间2 h为中心水平进行三因素三水平优化,见表1。并以实验处理后试虫死亡率、稻谷的爆腰增率、食味值为响应指标,综合满意度函数,确定最优参数。

表1 因素水平表

1.2.3 各响应指标的测定

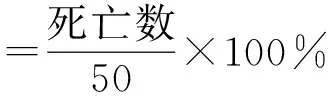

1.2.3.1 试虫死亡率测定 试虫样品经处理后待冷却至常温,置于原培养条件下培养。于48 h后用Φ 2.5 mm筛子筛出,用毛笔轻触其腹部,一直未有反应的视为死亡。每次实验做3组平行,并设2个空白对照。死亡率按式(2)计算[12]。

(1)

(2)

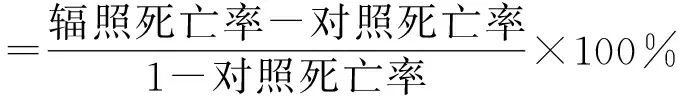

1.2.3.2 稻谷爆腰增率测定 稻谷样品经处理后冷却至室温参照GB 1350—2009《稻谷》进行爆腰粒统计,爆腰增率按式(3)计算[13]。

(3)

式中:A1为干燥后100粒稻谷中爆腰颗粒数;A0为干燥前 100 粒稻谷中爆腰颗粒数。

1.2.3.3 食味值测定 稻谷样品经处理后冷却至室温,砻谷机、精米机去糠、去皮至精米。开启大米食味测定仪,调试并校准,称取精米样品150 g进行测试,每个样品测3次,取平均值。

1.2.4 满意度函数

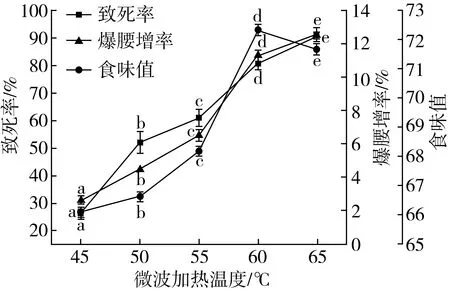

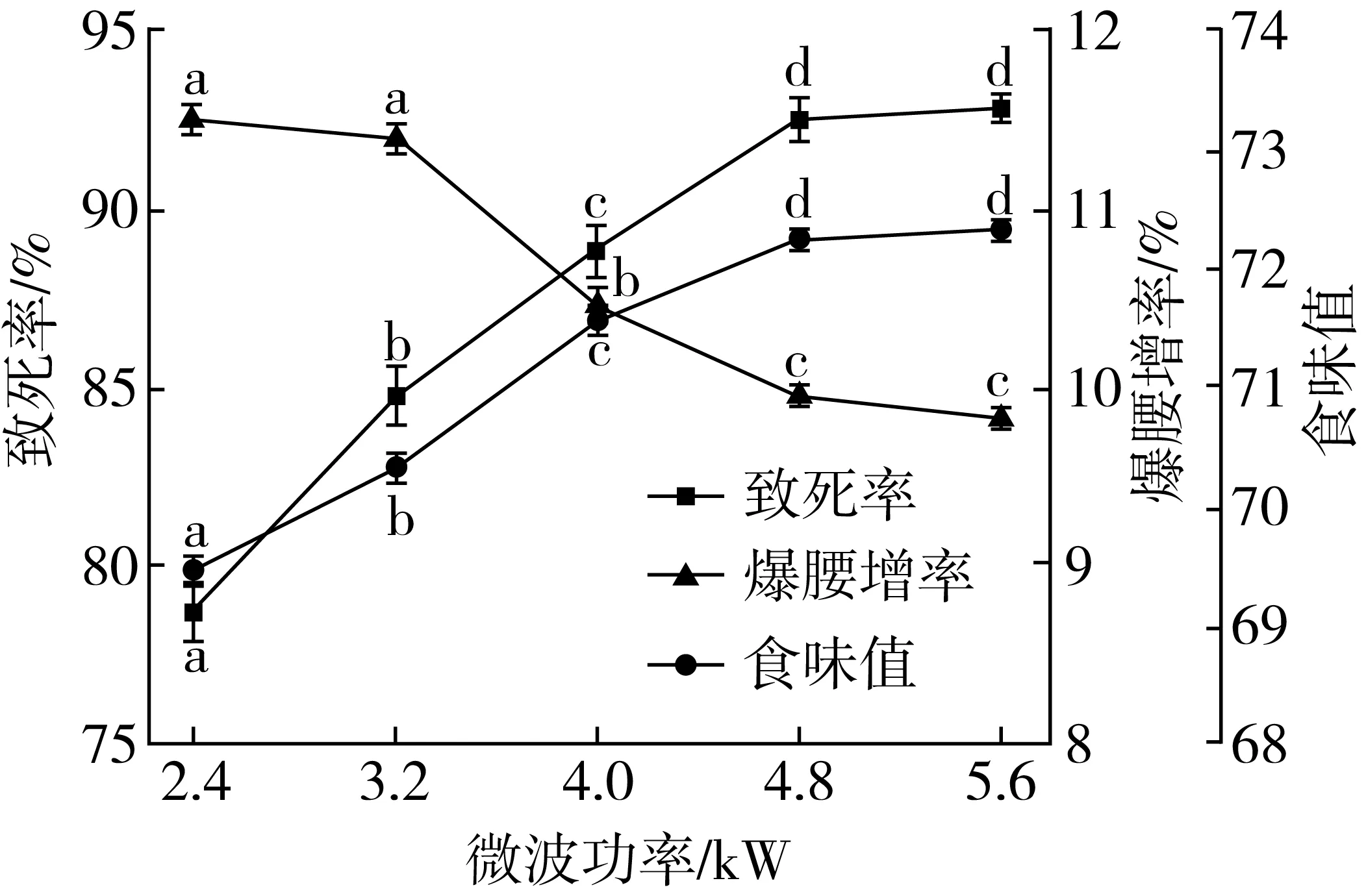

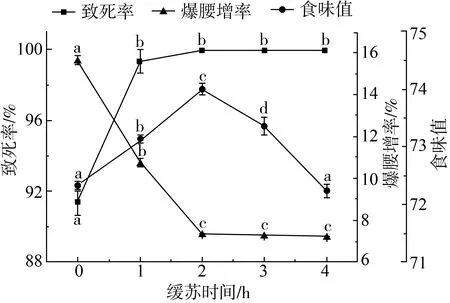

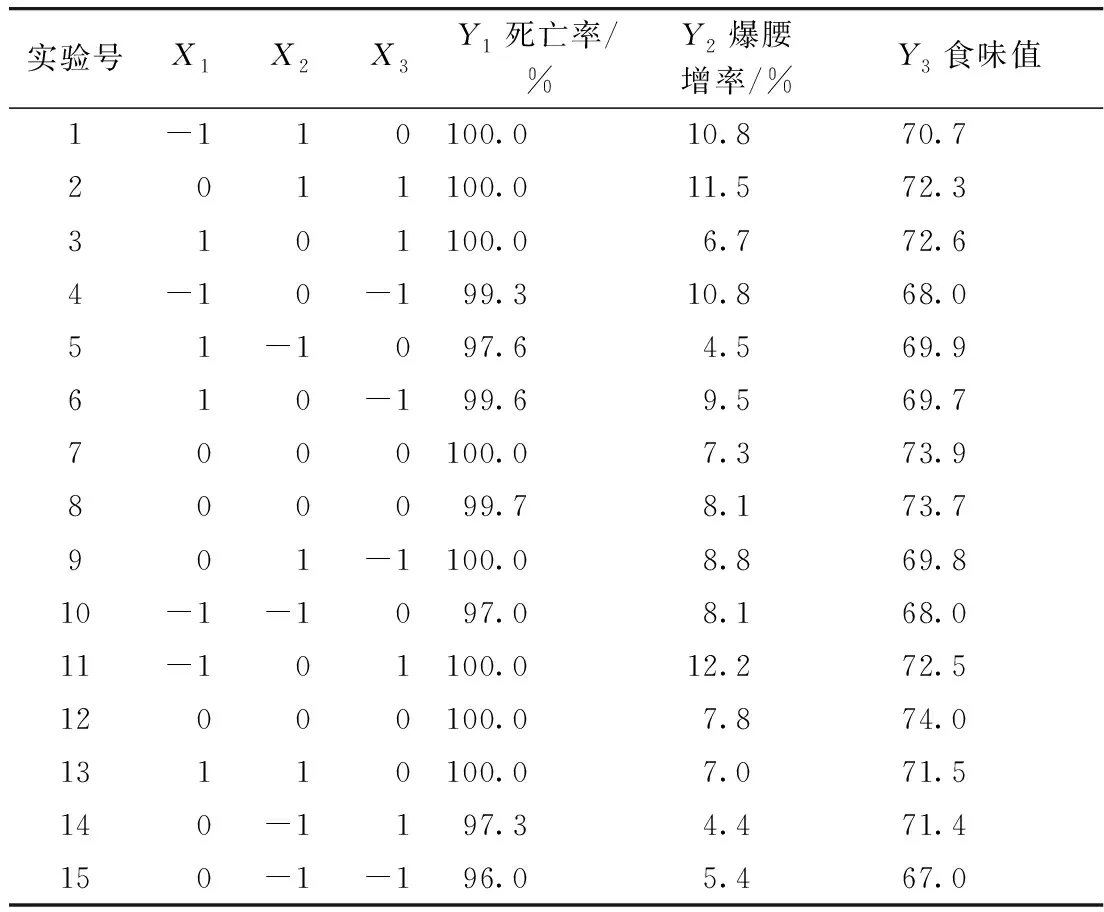

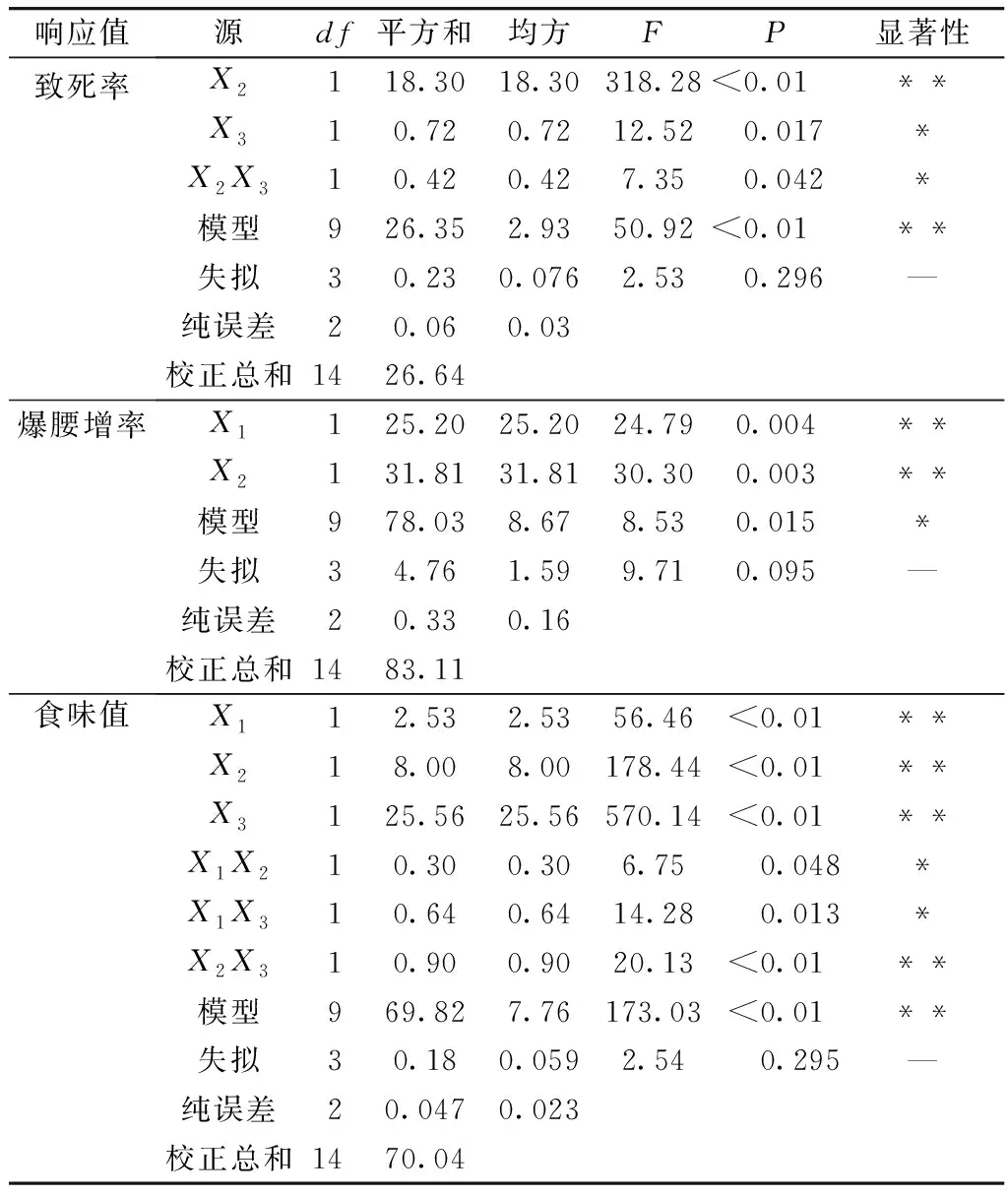

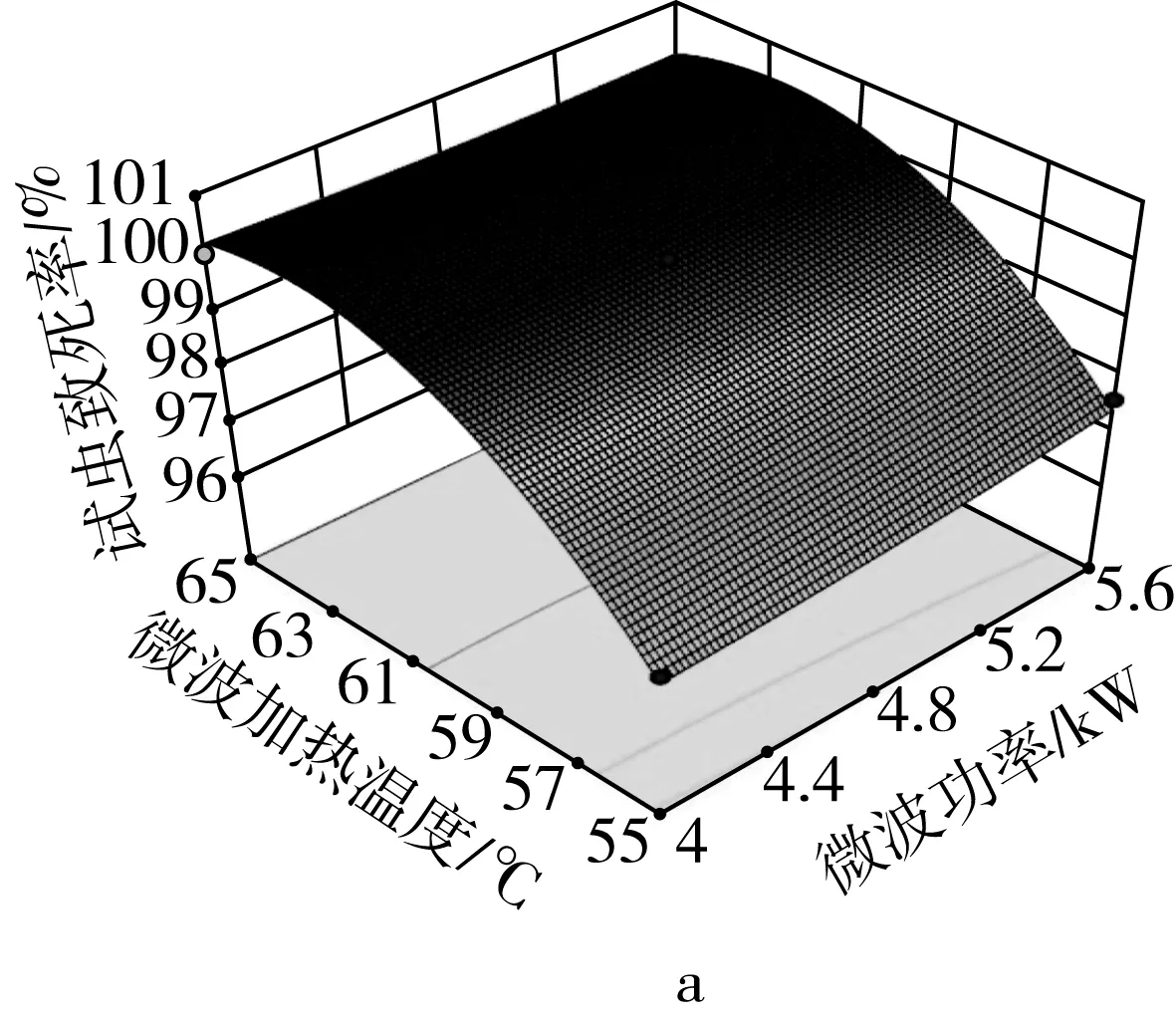

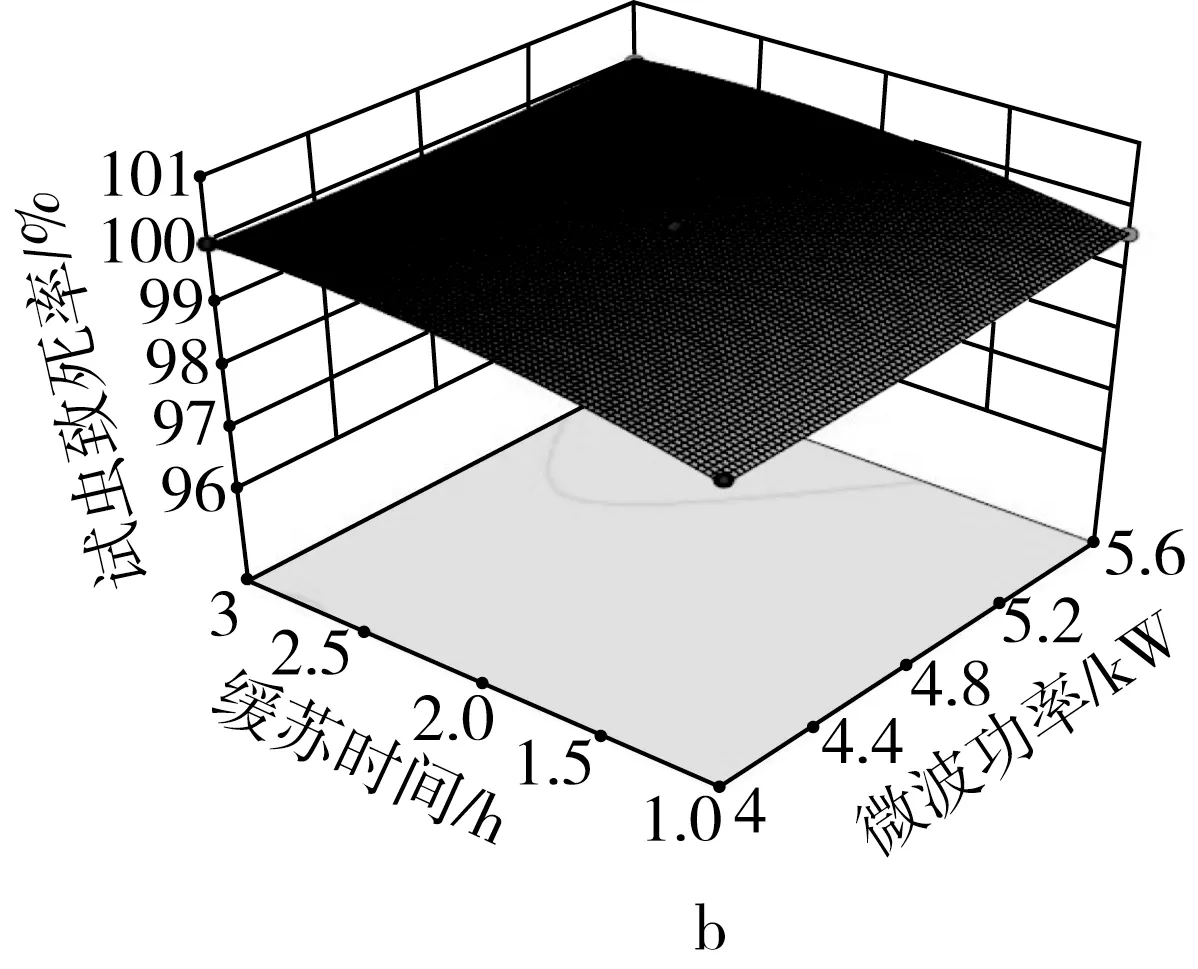

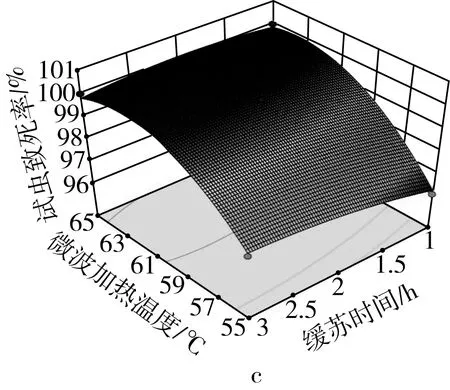

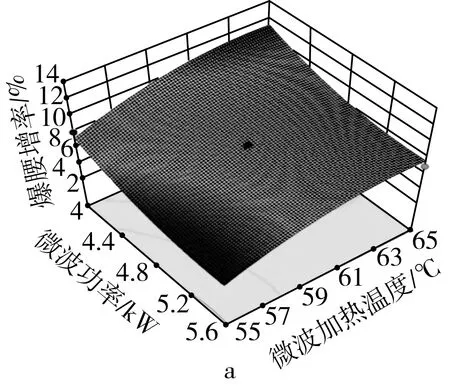

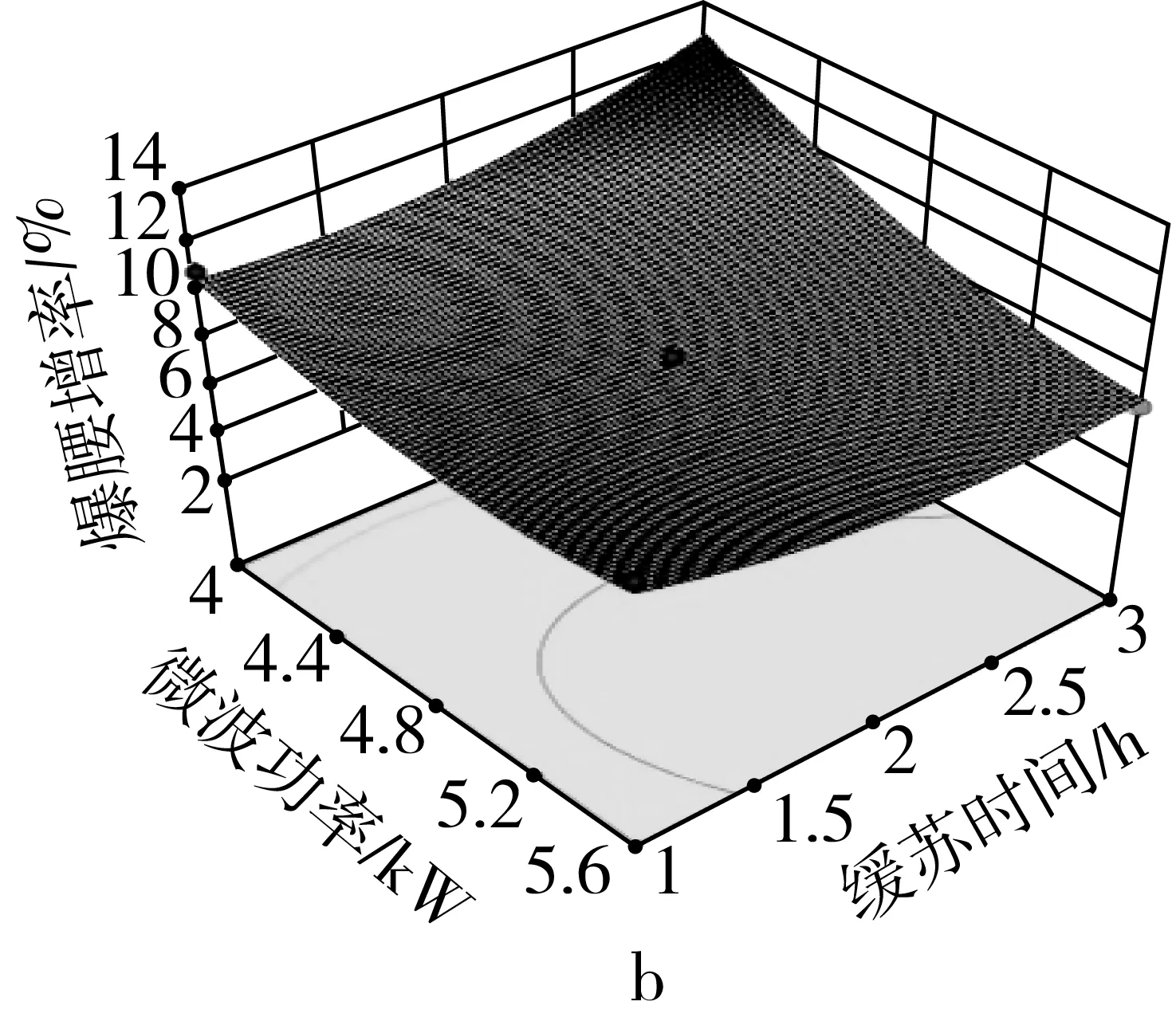

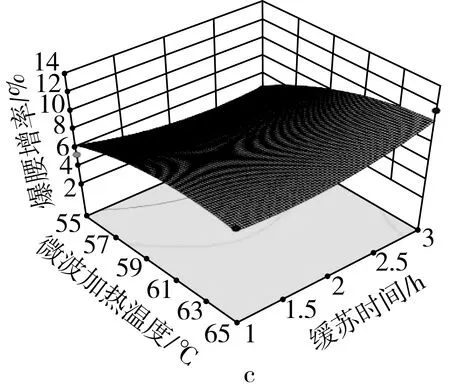

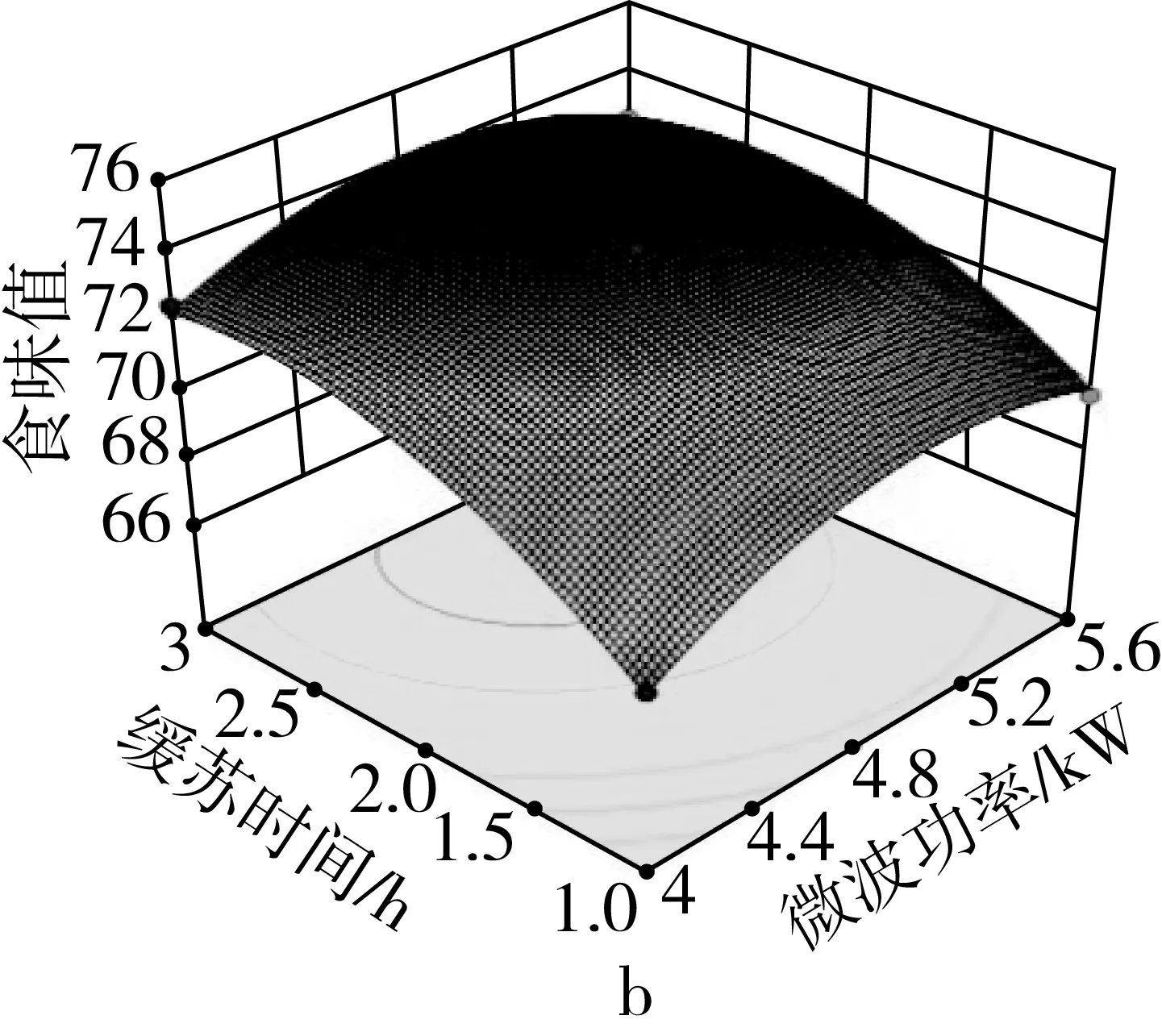

满意度函数指通过赋予每个响应指标不同重要度ω,以便计算出最佳满意值。在稻谷杀虫保质的优化中,实验操作条件对试虫致死趋势与稻谷保质趋势并不完全一致,故在完全杀虫的前提下还需尽可能保证稻谷品质的不变甚至提优。本实验综合优化中,将试虫致死率预期设为完全致死(d=1),对爆腰增率、食味值赋予不同重要度,以期待获取总体满意度最高方案。采用满意度函数将各响应指标按式(4)转化为无纲量的期望值di(0 (4) (5) 式中:Ymax,i、Ymin,i分别为最大和最小响应值;di为各响应值的期望值;ω为重要度(1~5);n为响应值个数。其中,试虫死亡率为实验研究基础,其重要度设为3,并选定致死值100%,使得d1=1;爆腰率为稻谷重要的加工指标,其重要度设为3;食味值指示大米蒸煮后口感,重要度设为2。 采用Origin 9作图,通过 SPSS 22 进行数据统计和方差分析,应用 Duncan 新复极差法进行多重分析。使用 Design Expert 10 软件进行 Box-Benhnken 中心组合实验设计和满意度函数分析。 注:相同字母表示差异不显著(P>0.05) ,不同字母表示差异显著(P<0.05),下同。图1 微波加热温度对试虫致死率、爆腰增率及食味值的影响 2.1.1 微波加热温度的确定 由图1可知,随着微波加热温度的增大,试虫死亡率、稻谷爆腰增率、食味值均显著增大。微波加热温度越大,致死率与爆腰增率增幅越缓。加热温度超过60 ℃后,致死率与爆腰增率的增长斜率明显减小。这是由于微波对稻谷加热时,由于样品局部粮层粮粒结构组分略有不同,试虫个体耐热性及所处空间位置不同,使得增大微波加热作用也未能显著增强处理效果。随着微波加热温度升高,稻谷食味值在60 ℃时达最大,后开始下降。原因是微波加热中稻谷籽粒内部蛋白质、脂肪酸的降低,使得食味值迅速升高。之后由于稻谷籽粒水分的降低,直链淀粉含量的增大,食味值综合评分出现下降[16]。根据实验结果,微波加热温度初步选取为60 ℃最为适宜。 2.1.2 微波功率的确定 如图2所示,随着微波功率的增大,试虫致死率与稻谷食味值逐渐上升,稻谷爆腰增率逐渐下降,且微波功率越大,各指标变化趋势越缓。经Duncan多重比较发现,微波功率超过4.8 kW后,继续增大微波功率各指标均变化无显著差异(P>0.05),可能是因为快速且过大的微波能量传输使得试虫及稻谷能量吸收效率相对降低。结合实验结果及微波能耗效率,初步确定选取微波功率4.8 kW最为适宜。 图2 微波功率对试虫致死率、爆腰增率及食味值的影响 2.1.3 缓苏时间的确定 将样品微波加热至设定温度,迅速装于10号自封袋中密封,放于电热干燥箱中并设置加热温度值,进行不同时长缓苏。由图3可得,当缓苏时间超过2 h时,因缓苏期间持续的热作用使得虫体自身温度升高,体内蛋白质、脂类物质凝固、液化等,最终致其完全死亡。稻谷缓苏2 h后其爆腰增率降幅明显放缓,此时延长缓苏时间对爆腰增率影响无显著差异(P>0.05),原因是缓苏温度为60 ℃,高于其玻璃态转变温度,稻谷在同相态下缓苏,籽粒内部温度梯度迅速降低,水分梯度持续减小,内部结构趋于均衡稳定,缓苏的延时作用效果逐渐减弱[17]。稻谷食味值在缓苏时间的延长过程中先增大后减小,这是由于稻谷的食味值与籽粒内部蛋白质、脂肪酸值、垩白度等呈显著负相关,与直链淀粉、水分、黏度等呈显著正相关[18]。稻谷在微波加热及缓苏过程中,籽粒蛋白质含量急剧降低,脂肪酸值、黏度及直链淀粉含量逐渐降低[19],稻谷初始水分含量降低后保持不变,各因素综合作用使得稻谷食味值发生变化。因此,综合考虑实验结果及节约时间成本,选择缓苏时间2 h最为适宜。 图3 缓苏时间对试虫致死率、爆腰增率及食味值的影响 2.2.1 响应面设计及结果 实验设计及结果见表2。 表2 响应面实验设计及结果 2.2.2 响应指标回归方程及方差分析 各响应值的回归拟合方程见表3,回归方程的方差分析见表4。响应值Y1、Y3与三因素的回归方程均为极显著(P<0.01),决定系数R2值分别为0.989 2、0.996 8,变异系数(C.V.)分别为0.24%、0.30%,说明响应值与自变量间的多元回归关系极其显著且误差较小;R2极趋近于1,说明可以应用该方程对实验结果进行预测和分析。响应值Y2与三因素之间回归关系较显著(P<0.05),失拟项影响不显著(P>0.05),表明拟合度较高,可作为实验科学预测。回归方程中各因素对响应值并不止线性关系,还存在各因素间的交互作用影响。其中二次项X1X3、X2X3均对Y3呈极其显著影响(P<0.01),二次项X2X3、X1X2分别对Y1、Y3呈显著影响(P<0.05)。 表3 响应值对因素的回归方程 表4 回归模型的方差分析 注:**为差异极显著(P<0.01);*为差异显著(0.01 2.2.3 响应面分析 2.2.3.1 试虫致死率 由图4可见,随着微波功率、微波加热温度、缓苏时间的增大,试虫死亡率显著增大。由图4a可以看出,微波加热温度超过60 ℃,随着缓苏时间的延长,试虫死亡率均能达到100%。原因是微波加热过程中,稻谷快速升温传热及试虫成虫自身吸收微波能量,致使虫体温度过高,新陈代谢急剧加快或紊乱。图 4c中延长缓苏时间,即持续热作用,可使得试虫进一步处于热麻痹状态,同时由于虫体内水分过分的蒸发,蛋白质的变性及类脂质液化等最终致其完全死亡[20]。 2.2.3.2 稻谷爆腰增率 由图5可知,当微波功率增大,微波加热温度降低,缓苏时间延长,稻谷的爆腰增率显著降低。这是因为稻谷初始水分为16.5%,其玻璃化转变温度为40~45 ℃[21],而微波加热温度均已超过45 ℃,故稻谷内部的玻璃态转变及水分梯度的产生不可避免。图 5a中缓苏时间的延长可使得籽粒内部水分梯度逐渐平衡,弹性应变能力有效恢复,从而减少了稻谷玻璃态层产生的银纹,降低了稻谷的爆腰率。图 5b中增大功率快速升温可降低稻谷内部水分梯度的形成,从而降低爆腰率[22]。图 5c中微波加热温度的降低可使稻谷内部的温度梯度减小,进而降低籽粒内部的水分梯度,减少稻谷爆腰[23]。 2.2.3.3 大米食味值 由图6可以看出,微波加热温度和微波功率、微波功率和缓苏时间、微波加热温度和缓苏时间所对应的响应曲面坡度均较为陡峭,图像颜色层次对比强烈,说明各因素间交互作用对食味值影响显著,此结论与回归方程分析所得结论一致。图6a反映出微波功率和微波加热温度交互作用时,微波功率的增大,食味值先增大后后减小。图6b表示微波功率和缓苏时间交互作用时,食味值随缓苏时间的延长而增大。由图6c可知微波加热温度和缓苏时间交互作用时,食味值随微波加热温度的增大而先增大后减小。这是由于稻谷籽粒内直链淀粉、蛋白质、水分、脂肪酸值等发生改变,综合引起食味值变化。 图4 各因素交互作用对试虫致死率的响应面 图5 各因素对稻谷爆腰增率影响的响应曲面 图6 各因素对大米食味值影响的响应曲面 2.3.1 满意度函数 在微波处理稻谷的杀虫保质实验中,预期稻谷中试虫致死率达100%,且稻谷品质保持最优。本实验中将各响应值指标的满意度函数分别定义为:最大化试虫致死率、食味值,重度ω分别取3、2,并将试虫致死率d1设为1;最小化爆腰增率,重度ω取3。最终优化的参数结果为:微波功率5.36 kW,微波加热温度59.71 ℃,缓苏时间为2.45 h,此时试虫致死率为100%,爆腰增率为6.76%,食味值为73.8,最大满意度函数值为0.867。 2.3.2 实验结果验证 为了检验优化预测结果的可靠性,以原实验设备条件进行对应工艺参数验证,考虑到实际操作条件情况,将最优工艺参数修正为:微波功率5.4 kW,微波加热温度为59.7 ℃,缓苏时间2.45 h。此时试虫致死率为100%,爆腰增率为6.8%,食味值73.7,满意度函数值为0.866。与预测值0.867差异不显著(P>0.05),模型可靠。 研究稻谷微波处理及缓苏操作对试虫致死率及稻谷品质影响,对试虫致死率、稻谷爆腰增率、食味值3个响应指标进行分析,并综合衡量稻谷微波处理对杀虫保质的满意度效果。微波加热温度、微波功率和缓苏时间的变化对试虫死亡率、稻谷爆腰增率、食味值均有显著影响,通过满意度函数在各响应值间的合理均衡,实验优化得最大满意度预期值为0.867。结合实际设备情况,得出实验操作的最优工艺参数为:微波功率5.4 kW、微波加热温度59.7 ℃、缓苏时间2.45 h,所得试虫致死率为100%,稻谷爆腰增率6.8%,食味值为73.7,此时满意度函数值为0.866。且经检验,以最佳实际工艺参数进行优化的满意度值与预测值无显著差异(P>0.05),说明优化工艺可靠有效。1.3 数据处理

2 结果与分析

2.1 单因素对各响应指标的影响

2.2 响应面优化结果

2.3 响应面优化与验证

3 结论