3D打印配筋砌体墙承载力试验研究

2020-05-19葛杰,白洁,杨燕,田伟

葛 杰, 白 洁, 杨 燕, 田 伟

(中国建筑第八工程局有限公司, 上海 200122)

3D打印技术是近年来国内外重点研究的快速成形技术.该技术综合了数值建模、机电控制、信息技术、材料科学和化学等诸多领域的前沿技术,是被誉为“第三次工业革命”的核心技术[1].美国、欧洲和日本都站在制造业竞争的战略高度,对该技术进行了大量研究,使3D打印技术在机械制造领域得到了迅速发展.目前,3D打印技术也逐步走入了房屋建造领域.美国南加利福尼亚大学的工业与系统工程教授贝洛克·霍什内维斯研发了建筑3D打印的轮廓工艺[2];英国拉夫堡大学的索尔教授也在进行类似的研究[3];意大利米兰设计周的Hacked lab实验室则展示了一幢打印组装的房屋[3].

与传统建筑技术相比,3D打印建筑技术的优势在于速度快,不需要使用模板,可以大幅节约成本,且具有低碳、绿色、环保的特点;不需要数量庞大的建筑工人,大大提高了生产效率;可以非常容易地打印出其他方式很难建造的高成本曲线建筑;可以打印出强度更高、质量更轻的混凝土建筑物[4-7].因此,3D打印技术在建筑领域中的应用将是未来建筑业发展的方向,但同时也面临着很多技术难题,比如与3D打印材料和工艺相匹配的构件形式、结构体系和受力性能研究等[8-9].构件的承载力是保证结构安全的前提,本文以新研发的构件——3D打印配筋砌体墙为研究对象,对其承载力进行研究,为3D打印配筋砌体墙替代普通砌块配筋砌体墙的可行性提供理论计算基础和设计依据.

1 试验概况

1.1 试件设计

试验设计了5片3D打印配筋砌体墙,试件编号为3DQ1~3DQ5.墙体试件的外形尺寸为 200mm ×800mm×1600mm.3D打印材料由水泥、纤维、有机黏合剂等构成,并添加矿渣、粉煤灰等工业废弃物,制成牙膏状“油墨”,简称水泥基“油墨”.打印设备为门架式3D打印机,包含打印系统、控制系统和供料系统.水泥基“油墨”打印材料经3D打印喷头挤出后,形成宽40mm、厚20mm的条状材料;连续打印后,条状材料层层叠加形成壳体空腔.

在3D打印形成的壳体空腔内插入竖向钢筋并灌注混凝土,形成密实的3D打印配筋砌体墙.同时,试验还设计了3片普通砌块配筋砌体墙,其外形尺寸与3D打印配筋砌体墙一致;试件编号为Q1~Q3.8片试件的设计参数见表1,试件横截面设计图和试件制作过程如图1、2所示.试件内部浇筑混凝土后需养护28d.

表1 试件设计参数

图1 墙体试件横截面设计Fig.1 Section design of specimens(size:mm)

图2 试件制作过程图Fig.2 Production process of specimens

1.2 加载装置与加载制度

试验在同济大学试验中心进行,加载采用 5000kN 长柱试验机.为防止试件端部混凝土在加载时局部压碎,在试件两端各放置1块钢板,钢板尺寸为350mm×1190mm×20mm.在试件纵筋上下端和中间位置粘贴应变片,编号为G1~G9,测量钢筋应变;在墙体上下端前后表面位置粘贴应变片,编号为S1~S10,测量墙体应变.加载装置和应变片布置如图3所示.

采用单调竖向加载,加载过程保持平稳连续.正式加载前,先对试件几何对中,然后预加载.预加载分3级进行,每级取预估破坏荷载的5%,然后分2级卸载.加(卸)1级,持续1min,待各仪表监测的变形和荷载的关系趋于平稳后可以正式加载.正式加载时每级荷载为预估荷载的5%,当达到预估破坏荷载的70%后,每级荷载取预估荷载的2%.每级荷载持续时间不少于 1min,直到该级荷载作用下的变形基本稳定后再施加下一级荷载.荷载从零开始一直分级加到试件破坏为止.

图3 加载装置和应变片布置Fig.3 Loading setup and arrangement of strain gauges

2 材性试验

2.1 混凝土和3D打印材料

依据GB/T 50081—2002《普通混凝土力学性能试验方法标准》,留置3个150mm×150mm× 150mm 混凝土立方体试块,3个同样尺寸的3D打印材料立方体试块,以确定材料的强度等级;6个100mm×100mm×300mm混凝土棱柱体试块,6个同样尺寸的3D打印材料棱柱体试块,以确定材料的轴心抗压强度和弹性模量.材料强度(28d)试验结果见表2.

表2 C30混凝土和3D打印材料的力学性能指标

2.2 钢筋

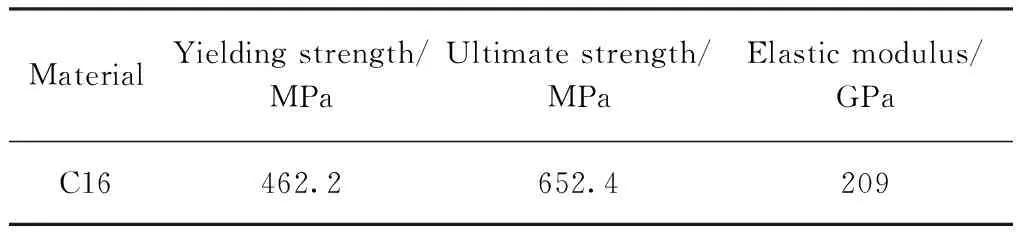

依据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》,在同济大学建筑结构试验室对3D打印配筋砌体墙中插入的竖向钢筋和普通砌块配筋砌体墙灌浆孔内插入的竖向钢筋进行材料性能测试,包括屈服强度、极限强度和弹性模量测试,结果见表3.

表3 钢筋材料力学性能指标

2.3 混凝土空心砌块

普通砌块配筋砌体墙试件采用的是普通混凝土小型空心砌块,该砌块长390mm,宽190mm,高190mm,壁厚30mm,空洞率49%.根据GB/T 4111—1997《混凝土小型空心砌块试验方法》,选取5个砌块进行材性测试,其28d抗压强度(fg)见表4.

表4 混凝土空心砌块28d抗压强度

3 试验现象与分析

3.1 试验现象

3.1.1破坏模式

图4、5为典型3D打印配筋砌体墙和典型普通砌块配筋砌体墙的破坏图.

图4 典型3D打印配筋砌体墙破坏图Fig.4 Typical damage of 3D printing reinforced masonry wall

图5 典型普通砌块配筋砌体墙破坏图Fig.5 Typical damage of common block reinforced masonry wall

试件3DQ1:加载过程中,荷载达到1200kN之前,试件无明显变形,表面无裂缝产生;加载至 1200kN 时,墙面正中(轴压力的正下方)出现裂缝,并随着加载过程的进行逐渐扩展,形成约300mm长的竖向裂缝;加载至2000kN左右时,试件破坏,荷载下降.破坏后的试件无大面积块体压碎或脱落,裂缝相对较少,沿横截面大致分布较均匀,主要裂缝基本沿着高度方向贯通,正反面竖向裂缝皆细小而较长,侧部和转角的裂缝较宽.

试件3DQ2:在加载至1500kN前,试件无明显变化;加载至1500kN时,受拉侧底部的3D打印外壳与混凝土加载梁间出现裂缝,裂缝产生后长度和宽度并无明显变化;加载至2200kN时产生竖向裂缝,并随荷载增加而扩展;加载至 2650kN 左右时,墙体正面和边角出现大块体脱落,试件破坏.试件竖向裂缝较多、较长,部分裂缝沿高度方向基本贯通,受压侧分布略多于受拉侧;横向裂缝相对较少,主要集中于3D打印外壳的“接缝处”,间距为 200mm 或 400mm;基本没有斜向发展的裂缝.

试件3DQ3:在加载至1400kN前,试件无明显变化;加载至1400kN时,受拉侧边角沿3D打印外壳的层间出现横向微小裂缝,之后裂缝的宽度和长度并不随荷载增加而变化;加载至2300kN左右时,突然出现较大的竖向裂缝,伴随轻微的劈裂声,高度中部的受压侧边角和截面上部的近加载梁部位压溃,3D打印外壳大块脱落,试件破坏.试件竖向裂缝多而长,集中于受压侧;横向裂缝相对较少,分布均匀,基本沿着3D打印外壳的层间出现和发展.

试件3DQ4:在加载至1000kN前,试件无明显变化;加载至1000kN时,受压侧边角出现微小裂缝,此后裂缝并不随着荷载增加而变化;加载至 1800kN 时,墙面中央出现竖向微小裂缝,且随着荷载增加而发展,达到2000kN左右时发展为长约300mm的上下贯通的竖向裂缝;加载至2600kN左右时,试件发生脆性破坏,边角部出现大块压碎与脱落.试件的竖向裂缝较长,集中于受压侧;横向裂缝相对较少,分布均匀.在竖向裂缝与横向裂缝之间有很少的局部斜向裂缝出现.

试件3DQ5:在加载至900kN前,试件无明显变化;加载至900kN时,截面中部出现微小裂缝,此后裂缝随着荷载增加而发展,主要表现为长度扩展,宽度基本无明显变化,也无新裂缝出现;加载至 1800kN 时,墙面出现数条新的微小裂缝,最初的微裂缝基本形成全高度上下贯通;加载至2100kN左右时,边角处出现较宽的大裂缝,试件发生破坏.考虑到试验安全,出现较宽裂缝时即停止加载,因此试件外表面并无明显脱落和压碎.试件整体裂缝较少,竖向裂缝上下贯通.

试件Q1:试件加载到950kN前,无明显裂缝出现;加载至950kN左右时,沿砌筑的灰缝方向出现较大的竖向裂缝,并迅速发展,最终砌块在受压的边角处被压碎,试件破坏.在试件的中下部,轴压力正下方有1~2条竖向裂缝.横向裂缝很少,沿着砌筑的灰缝发展.

试件Q2:试件加载到1100kN前,无明显裂缝出现;加载至1100kN左右时,首先沿砌筑的灰缝方向出现较大的竖向裂缝,然后迅速发展并斜切开砌块,最终砌块在受压侧高度中部处被压碎,试件破坏.整个过程出现2~3条竖向裂缝,最终向着受压侧斜向发展.横向裂缝很少,沿着砌筑的灰缝发展.

试件Q3:试件加载到1100kN前,无明显裂缝出现;加载至1100kN左右时,沿砌筑的灰缝方向出现较大的竖向裂缝,并迅速发展,最终砌块在受压的边角处被压碎,试件破坏.试件裂缝较少,横向裂缝很少,沿着砌筑的灰缝发展.受压侧出现1条接近上下贯通的竖向裂缝.

3.1.2墙体竖向相对位移

对墙体试件在荷载作用下的竖向位移进行了监测.从测试数据看,在竖向加载下,处于近荷载端的墙体截面竖向相对位移较大,一般为2~3mm;处于远荷载端的墙体截面也基本表现为受压,且相对位移较小,小于1mm.

3.2 试验结果分析

3.2.1试件截面分析

3D打印配筋砌体墙的截面面积为160000mm2,其中3D打印部分(尺寸见图1(a))横截面面积为109592mm2,占总面积的68.5%,应填充的混凝土截面面积为50408mm2.普通砌块配筋砌体墙的截面面积为160000mm2,其中砌块和砌筑砂浆面积为87382mm2,占总面积的54.6%,应填充的混凝土截面面积为72618mm2.

试验完成后,将墙体中下部横断面敲开后发现,试件3DQ1、3DQ3和3DQ5中的混凝土填充不够密实,有部分空心,而试件3DQ2、3DQ4中的混凝土填充较为密实;普通砌块配筋砌体墙Q1、Q3边角和Q2墙体截面中部存在不同程度的“空心”现象.经统计的试件填充率见表5,此处“填充率”表示实测混凝土截面面积占应填充混凝土总面积的比值,以观察到的截面最大空心部分测量计算.由表5可知,3D打印配筋砌体墙的填充率波动较大,这是3D打印配筋砌体墙层层打印形成的水平纹路导致其内壁不够光滑,影响了混凝土浇筑的密实度所致.

表5 试件填充率统计

3.2.2承载力分析

3.2.2.1 3D打印配筋砌体墙

从2组系列试件(3DQ系列与Q系列)的结构形式来看,3D打印配筋砌体墙与混凝土剪力墙结构接近,其承载能力由3D打印砌体墙和后灌混凝土两部分提供.但考虑到本次试验中后灌混凝土填充并不密实,因此在估算承载力时忽略其共同工作效应,只考虑3D打印外壳的承压.承载力按照如下公式进行计算.

(1)轴心受压时.钢筋混凝土轴心受压构件的正截面受压承载力N应按下列公式计算:

(1)

(2)偏心受压时.本次试验构件长边方向受偏压,需考虑“二阶效应”影响.引入偏心距增大系数η是偏心受压构件受力性能分析时考虑“二阶效应”影响的有效方法:

(2)

ζ1=0.5fcA/Nc

(3)

ζ2=1.15-0.01·l0/h

(4)

若ζ1>1,取ζ1=1;当l0/h<15时,取ζ1=1.

偏心受压承载力N按照以下公式计算:

(5)

(6)

上述式中的符号含义与公式详见GB 50010—2010《混凝土结构设计规范》.

3.2.2.2 普通砌块配筋砌体墙

普通砌块承载力按GB 50003—2011《砌体结构设计规范》进行计算.

(1)轴心受压时.钢筋混凝土轴心受压构件的正截面受压承载力应按下列公式计算:

(7)

式中:φ0g为轴心受压构件的稳定系数;fg为灌浆砌体的强度设计值;其他符号含义与公式详见GB 50003—2011.

(2)偏心受压时.其承载力计算式为:

(8)

(9)

式中符号含义与公式详见GB 50003—2011.

表6给出了各试件承载力的实测值和计算值.由表6可知,除试件3DQ1由于填充率低导致其承载力实测值与计算值差异较大之外,其余3D打印试件的承载力实测值与计算值均较为接近.

表6 试件承载力预估值与实测值对比

表7 3D打印试件承载力影响率

4 结论

(1)加载后期,3D打印配筋砌体墙墙体表面会出现较多的竖向裂缝,且裂缝较长,大多集中在受压端,横向和斜向裂缝较少,最终表现为脆性破坏.

(2)普通砌块配筋砌体墙在加载过程中裂缝主要沿砌筑的灰缝方向发展,横向和竖向裂缝均有,且发展迅速,最终在受压边角处因砌块压碎导致试件破坏.

(3)加载过程中,3D打印配筋砌体墙和普通砌块配筋砌体墙基本上是全截面受压,充分利用了材料的抗压强度,而竖向插筋数量有限,试验过程中钢筋处于弹性受压状态,应变、应力较小,对于承受荷载作用有限.

(4)根据本文建议的3D打印配筋砌体墙承载力计算公式所得到的计算结果与试验数据较为吻合,可作为进行3D打印配筋砌体墙承载力计算的理论依据.

(5)本次试验中,3D打印配筋砌体墙与普通砌块配筋砌体墙相比,没有竖向的施工缝,整体性更好,尽管部分试件中混凝土灌心并不密实,但承载能力仍是同等受力条件下普通砌块配筋砌体墙的2倍左右,因此采用3D打印配筋砌体墙替代普通砌块配筋砌体墙是可行的.