自燃煤矸石粗骨料特性及其对混凝土性能的影响

2020-05-19李少伟张莉敏

李少伟, 周 梅, 张莉敏,3

(1.辽宁工程技术大学 土木工程学院, 辽宁 阜新 123000; .福建省建筑科学研究院有限责任公司 福建省绿色建筑技术重点实验室, 福建 福州 350108; 3.四川云能水利电力工程咨询有限公司, 四川 成都 610000)

中国年生产混凝土2230亿m3,每年消耗大量天然骨料,部分地区甚至出现砂石枯竭,对经济和环境造成极大威胁和破坏.2018年1季度南京市的碎石、混凝土等建筑材料价格同比上涨80%;受环保整治停产影响,2018年4月西安市在短短2周内的砂石价格已经翻了近2倍,石子价格高达 150元/t.2018年6月,珠三角地区砂石供应紧缺,砂石价格突破290元/m3,使预拌C30混凝土的价格高达700元/m3.因此,研发一种混凝土骨料替代品的工作迫在眉睫.在中国全面推进生态文明建设、大力发展循环经济的大背景下,大宗工业固体废弃物综合利用迎来了重要发展机遇.煤炭开采产生的大量煤矸石,是在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的岩石,是排放量最大、利用率最低的7种大宗工业固废之一.堆积量逐年增加的煤矸石,不仅占用大量宝贵的土地资源,而且严重污染了环境,成为中国当前急待解决的重要问题之一.中国开展煤矸石利用研究始于20世纪50年代中期,主要应用在路基和煤矸石制砖等方面,利用率较低.但中国有10%左右的过火煤矸石,其自燃后轻质、高强,性能稳定,而且质量好、储量大、易开采、价格低廉,只需经过简单的破碎筛分即可直接制得轻骨料或次轻级骨料,部分或全部取代天然骨料配制混凝土,是混凝土传统天然骨料很好的替代产品.煤矸石骨料混凝土新技术不仅可以缓解现阶段天然砂石的短缺问题,还可以实现煤矸石固废的循环资源化利用,节约资源,保护环境,促进建筑业的可持续发展和节能减排的实施,被看作是发展绿色混凝土的重要措施之一[1-5].

国内关于自燃煤矸石粗骨料及其混凝土性能的研究已取得一些研究成果[5-7],但尚未制定出相应的标准或规程,加之自燃煤矸石粗骨料本身的随机性和变异性,故仍需对其基本特性及其对混凝土性能的影响进行系统研究.

1 自燃煤矸石粗骨料的基本性能

按照JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》,测试了自燃煤矸石粗骨料(SGCA)和天然粗骨料(NCA)的堆积密度、表观密度、吸水率(本文涉及的吸水率、含量、水灰比等除特别指明外均为质量分数或质量比)、针片状颗粒含量、压碎指标和坚固性等指标.

1.1 级配

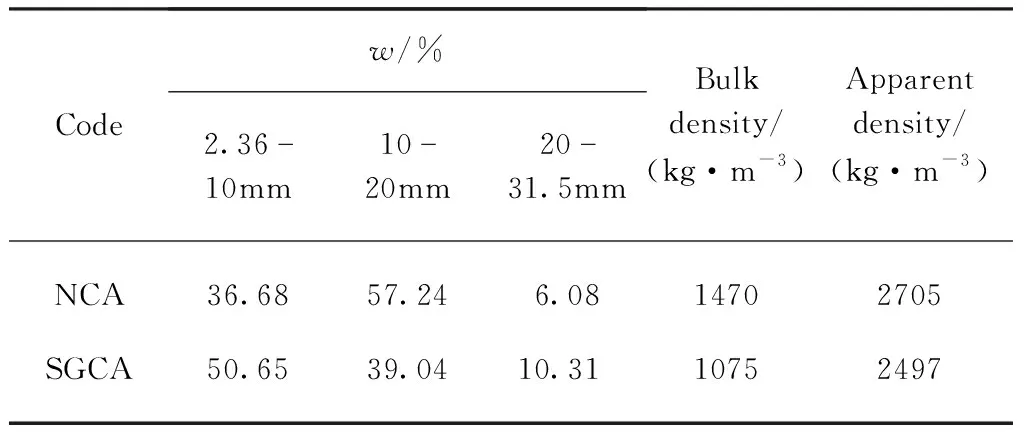

自燃煤矸石粗骨料采用辽宁阜新清河门矿自燃煤矸石,经过破碎、筛分、分级和级配,得到粒径为 5~ 20mm的连续级配粗骨料.天然粗骨料采用当地石灰岩5~20mm碎石.粗骨料级配组成见表1.

表1 粗骨料的级配组成、堆积密度和表观密度

1.2 堆积密度与表观密度

粗骨料的堆积密度和表观密度试验结果也列于表1.与天然碎石相比,自燃煤矸石粗骨料的堆积密度和表观密度分别降低了26.9%和7.7%.主要原因是煤矸石自燃后的孔隙率增大,且破碎过程中的机械作用又使其内部微裂缝增多.

1.3 吸水率

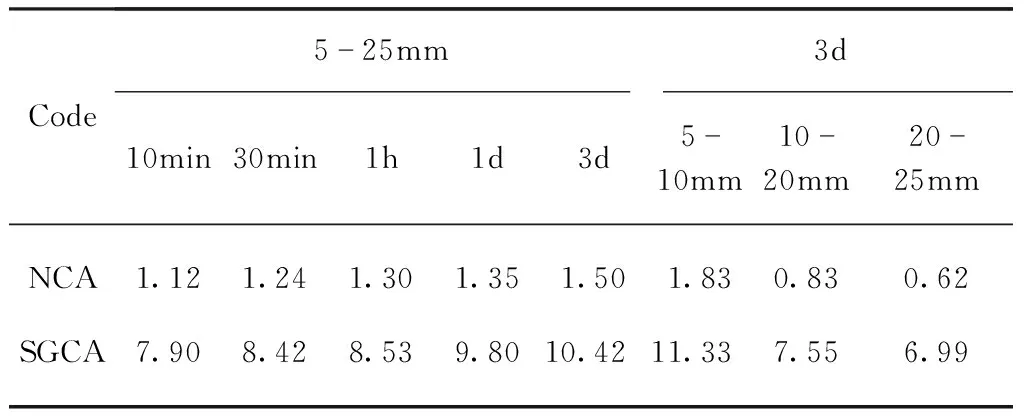

通过骨料吸水性试验发现,自燃煤矸石粗骨料的吸水率明显高于天然碎石.主要原因是自燃煤矸石粗骨料孔隙率大、微裂缝多,在短时间内即可吸水饱和,1h即可达到其饱和程度的85%左右,1d可达其饱和程度的95%以上.另外,为了解粗骨料最大粒径与其吸水率的关系,分别测试了5~10mm、10~20mm和20~25mm粒径粗骨料的3d吸水率,以及5~25mm粒径粗骨料的10min、30min、 1h、1d和3d吸水率,结果见表2.由表2可见,自燃煤矸石粗骨料的吸水率随粒径的减小而增加.这是因为自燃煤矸石粗骨料粒径愈小,其比表面积越大,骨料与水接触的面积越大,破碎造成的微裂缝越多,从而使其吸水率越大.吸水率大对骨料的含水率和混凝土拌和物工作性影响较大,因此,在使用前应对自燃煤矸石粗骨料进行实时检测,按照当时含水量调整附加水用量,以满足现场的施工要求.

表2 粗骨料的吸水率

1.4 压碎指标

NCA和SGCA的压碎值分别为4.5%和25.2%.自燃煤矸石粗骨料压碎值大于天然碎石,表明自燃煤矸石粗骨料自身强度较低.这是因为自燃煤矸石粗骨料微裂缝多、孔隙率大,结构疏松,还有材质自身特性使其在破碎过程中具有较高的针片状颗粒含量.因此,应限制自燃煤矸石粗骨料在强度要求较高的混凝土中使用.

1.5 针片状颗粒含量

NCA和SGCA的针片状颗粒含量分别为11.4%和14.4%,表明自燃煤矸石粗骨料的粒形较天然碎石差.主要原因是煤矸石在煤层中形成的片状块体较多,破碎时易形成针片状.由于针片状骨料对混凝土的工作性和强度均会产生不利影响,故实际应用时应注意控制其含量.

1.6 坚固性

NCA和SGCA的坚固性试验结果(质量损失率)分别为1.3%和8.3%,表明自燃煤矸石粗骨料的坚固性远低于天然碎石,耐久性稍差.因此,工程使用时需特别注意其耐久性问题.

1.7 微观形貌

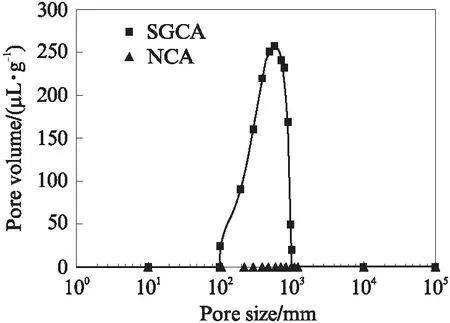

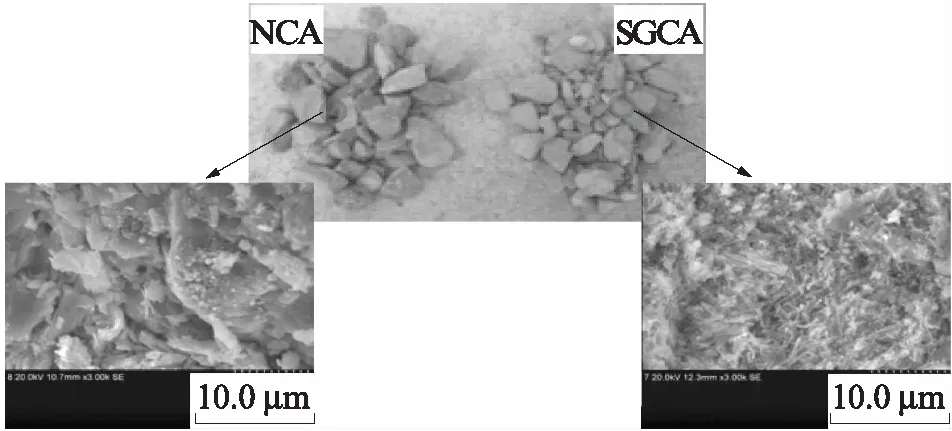

通过压汞和扫描电镜(SEM)试验,表征分析了自燃煤矸石粗骨料和天然碎石的孔径分布及微观形貌,见图1和图2.可以发现二者孔隙尺寸和微观组织结构均有明显不同,自燃煤矸石粗骨料存在大量毛细孔隙.

图1 天然碎石与自燃煤矸石的孔径分布Fig.1 Pore size distribution of NCA and SGCA

图2 天然碎石与自燃煤矸石的SEM照片Fig.2 SEM photos of NCA and SGCA(3000×)

综合上述试验结果可知,自燃煤矸石粗骨料的基本性能与天然石灰岩碎石相比存在较大差别,但仍能满足JGJ 52—2006《普通混凝土用碎石或卵石质量标准及检验方法》中对粗骨料的基本要求.因此,从对骨料技术参数要求的角度来讲,自燃煤矸石粗骨料用于配制C40强度等级以下的混凝土是可行的.

2 自燃煤矸石粗骨料混凝土(SGC)基本性能试验

2.1 其他试验原材料

胶凝材料采用阜鹰牌32.5R普通硅酸盐水泥、Ⅰ级粉煤灰和S95矿粉;细骨料为河砂,细度模数3.07,级配合格;拌和水和附加水均为普通自来水;外加剂WRA采用聚羧酸高效减水剂,掺量1.5%,减水率20%~30%.

2.2 配合比设计

为探讨自燃煤矸石粗骨料取代率φ(自燃煤矸石粗骨料占全部粗骨料的体积分数)对混凝土性能的影响,以25%为间隔,设计了φ=0%(基准组NC)、25%、50%、75%和100%,水灰比mW/mC均为0.46的5组配合比试件.考虑自燃煤矸石粗骨料吸水特性,提前对其进行预湿处理[8],即根据实测的有效吸水率,以吸水率的80%计算出预湿自燃煤矸石粗骨料的附加用水量,并提前1h掺入以便均匀吸收.具体配合比见表3.

表3 混凝土配合比

Note:The values in the brackets are additional water.

2.3 试件制备与试验

试件制作与养护在辽宁工程技术大学土木工程实验中心进行.混凝土采用机器强制搅拌,投料顺序为:粗细骨料搅拌均匀后加入胶凝材料→继续搅拌均匀后加入掺有外加剂的拌和水→再搅拌3~5min→进行拌和物稠度试验并成型试件→24h拆模后标准养护至规定龄期(7、28、56d)→按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》,进行尺寸为100mm×100mm×100mm的立方体试件、尺寸为100mm×100mm×300mm的棱柱体试件的力学性能试验.

3 试验结果与分析

3.1 拌和物和易性

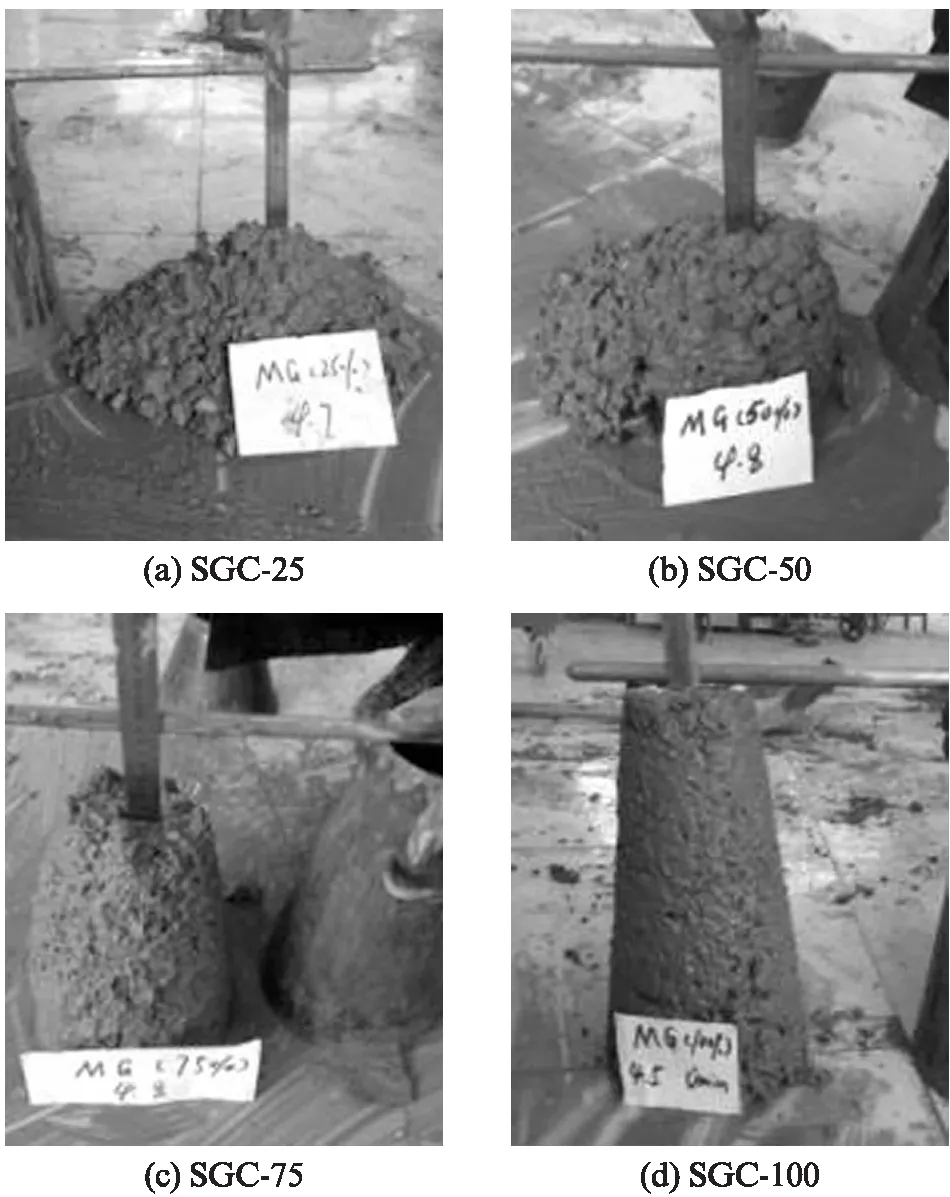

自燃煤矸石粗骨料混凝土的稠度试验结果见图3和表4.由表4可见,通过附加水和配合比设计的调整,即通过自燃煤矸石粗骨料提前加入附加水预湿,可减少拌和物坍落度和扩展度的经时损失,其中φ=25%的自燃煤矸石粗骨料混凝土拌和物SGC-25的和易性与普通混凝土拌和物NC相近.但随着取代率递增,自燃煤矸石粗骨料的吸水量增大,加上骨料表面积的增大,使实际拌和用水减少,故拌和物坍落度变小,如图3所示.因此,在改善自燃煤矸石粗骨料混凝土和易性的同时,还应注意自燃煤矸石粗骨料取代率的影响.

图3 自燃煤矸石粗骨料混凝土的坍落度试验Fig.3 Slump test of SGC

表4 混凝土拌和物和易性

3.2 混凝土表观密度

参照标准ASTM C642-90《Test method for specific gravity, absorption and voids in hardened concrete》,对混凝土的表观密度进行检测.自燃煤矸石粗骨料混凝土的表观密度较普通混凝土低,且随取代率递增,其表观密度递减.当取代率为100%时,自燃煤矸石粗骨料混凝土的表观密度约为普通混凝土的94%.骨料等体积取代使得混凝土表观密度下降,说明自燃煤矸石粗骨料具有轻质的优势.

3.3 试件破坏形态

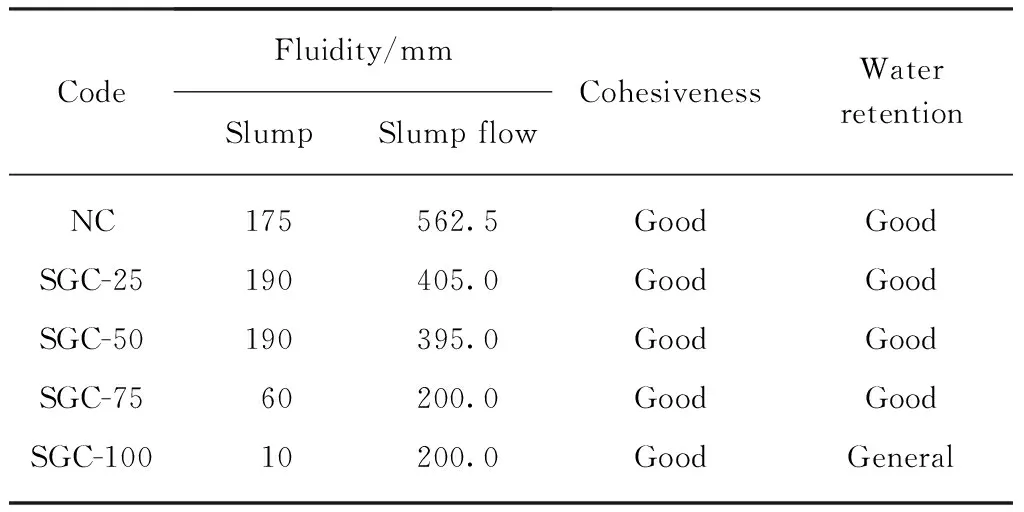

由于混凝土是多相复合材料,自燃煤矸石粗骨料混凝土试件的受力破坏过程及其形态与普通混凝土试件相似,都经历了弹塑性、裂缝产生、裂缝发展和破碎4个阶段.除了试件抗压破坏符合环箍效应外,在试件接近劈拉破坏前,首先在其中部出现竖向裂缝,最后延伸至夹具两端并断裂破坏.从破坏断面来看,试件NC中的骨料相对完整,仅有少部分粗骨料沿破坏面发生断裂,破坏面凸凹不平,基本上是骨料和水泥砂浆胶结界面的断裂;在试件SGC中发现了大部分粗骨料断裂的现象,破坏面穿过粗骨料且较为平整,随着取代率和养护龄期的增加,试件破坏断面的平整形态越发明显,如图4所示.

图4 不同取代率下混凝土的劈裂破坏断面形貌Fig.4 Section view of concretes in different replacement rates of SGCA

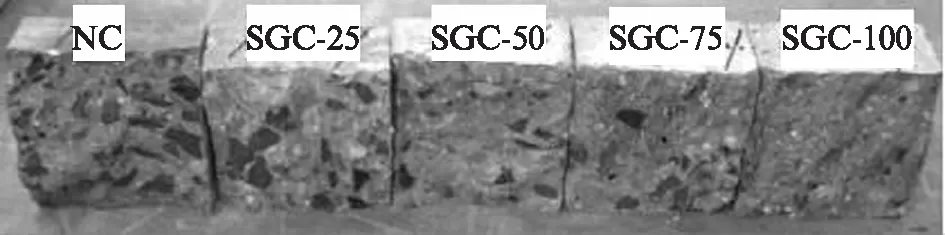

图5是不同养护龄期和取代率下自燃煤矸石粗骨料混凝土的轴压破坏特征.由图5可见:(1)在加载接近峰值应力时,沿棱柱体试件对角线外表面上分布着稀疏、短小的竖向裂缝;达到峰值应力时,裂缝持续变大、变长,最终形成贯穿试件内部的斜向裂缝. (2)试 件NC的轴压破坏具有斜截面剪切破坏特征,而试件SGC的轴压破坏呈现明显的纵向劈裂破坏特征,且随着取代率和养护龄期的增加,纵向劈裂破坏趋势越发明显.原因是存在初始微裂缝的自燃煤矸石粗骨料使混凝土中的缺陷分布相对均匀,破坏裂缝出现频率升高,破坏断裂面较多,骨料利用相对充分.

图5 不同养护龄期和取代率下混凝土的轴压破坏形貌Fig.5 Concrete failure appearance in different curing ages and replacement rates of SGCA

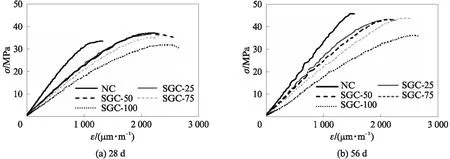

3.4 应力-应变曲线

混凝土应力-应变曲线的上升段不仅反映了试件在破坏前的弹塑性性能,还在一定程度上反映了试件的吸能储能能力.通过应变片和压力传感器对混凝土轴心抗压试验的应力与应变进行同步采集,经计算绘制出其应力-应变(σ-ε)曲线的上升段,如图6所示.由图6可见:不同养护龄期下混凝土应 力- 应变曲线的上升段位置有所区别,养护龄期越长其位置越高,说明混凝土的峰值应力和强度随龄期增长而增大;随着取代率的增加,混凝土应力-应变曲线上升段的斜率减小,表明混凝土弹性模量随取代率的增加而降低;养护龄期越长,各条应力-应变曲线之间越分散,说明骨料对混凝土弹性模量的影响随龄期增长而越发显著.

图6 不同养护龄期和取代率下混凝土的应力-应变曲线Fig.6 Stress-strain curves of concrete in different curing ages and replacement rates of SGCA

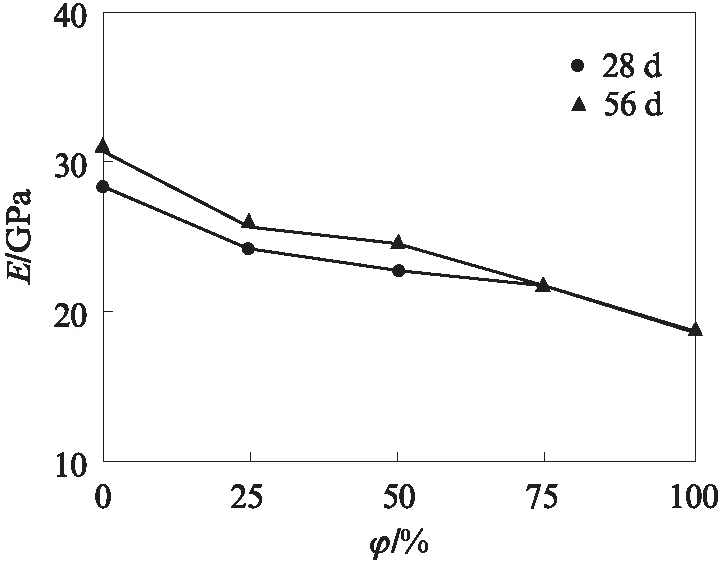

图7、8分别为取代率和养护龄期对混凝土弹性模量E、峰值应变εmax的影响.从骨料特性可知,自燃煤矸石粗骨料的孔隙率较大,微裂缝较多,弹性模量较低,故用其配制的混凝土弹性模量较低,并随着取代率的增加而不断降低,如试件SGC-100的弹性模量只有试件NC的67%左右(见图7).养护龄期对混凝土弹性模量的影响较小,这是因为骨料对约束混凝土应变起主导作用,骨料越疏松、取代率越大,对混凝土变形影响越显著.

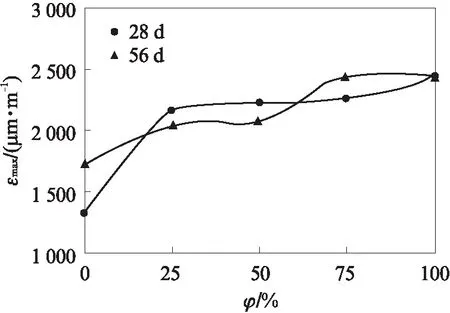

由图8可知:随着取代率的增加,自燃煤矸石粗骨料混凝土的峰值应变逐渐增加,表明其塑性有所改善;另外,养护龄期对混凝土峰值应变的影响较小.一定取代率的自燃煤矸石以及养护龄期较长的混凝土应力-应变曲线与横坐标所围面积较大,表明自燃煤矸石粗骨料和养护龄期对混凝土吸能储能的能力有提升作用.

图7 取代率和养护龄期对混凝土弹性模量影响Fig.7 Effect of replacement rate of SGCA and curing age on elastic modulus of concretes

图8 取代率和养护龄期对混凝土峰值应变影响Fig.8 Effect of replacement rate of SGCA and curing age on peak-strain of concretes

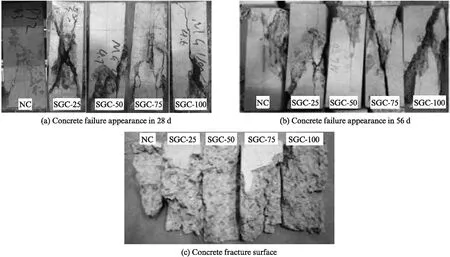

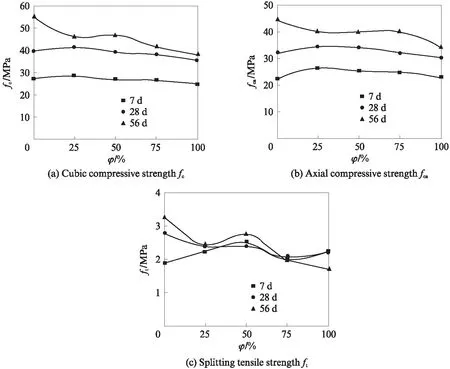

3.5 混凝土强度

自燃煤矸石粗骨料混凝土7、28、56d抗压强度和劈拉强度试验结果见图9.由图9可知:(1)自燃煤矸石粗骨料混凝土的7、28d立方体抗压强度与普通混凝土差别不大,说明用自燃煤矸石粗骨料部分或全部取代天然碎石来配制C40以下混凝土可行;随着龄期的增长,取代率越高的混凝土其立方体抗压强度增长速率越低,说明用自燃煤矸石粗骨料所制备的混凝土强度有限.这是由混凝土中起骨架作用的自燃煤矸石粗骨料自身强度低造成的.(2)当取代率较低(≤50%)时,自燃煤矸石粗骨料混凝土的7、28d轴心抗压强度略高于普通混凝土,但之后轴心抗压强度的降低程度随取代率的增加而增加.这主要是由于自燃煤矸石粗骨料的吸水保湿性较强,拌和时因吸水而能在混凝土养护过程中对其形成内养护作用[6-7],从而使混凝土内部胶结界面强度增高.当取代率较小时,自燃煤矸石粗骨料的内养护作用显著,使得混凝土轴心抗压强度有所上升;但当取代率大于50%后,由于其自身强度低,自燃煤矸石粗骨料对混凝土内养护作用减小,最终导致混凝土的轴心抗压强度下降.(3)自燃煤矸石粗骨料混凝土的劈拉强度受养护龄期影响较小,随着取代率的递增,混凝土劈拉强度在取代率为50%时达到最高值,然后基本呈下降趋势,这可能与试件SGC-50的骨料级配程度较高有关.

图9 自燃煤矸石粗骨料混凝土的各项强度Fig.9 Different strengths of SGC

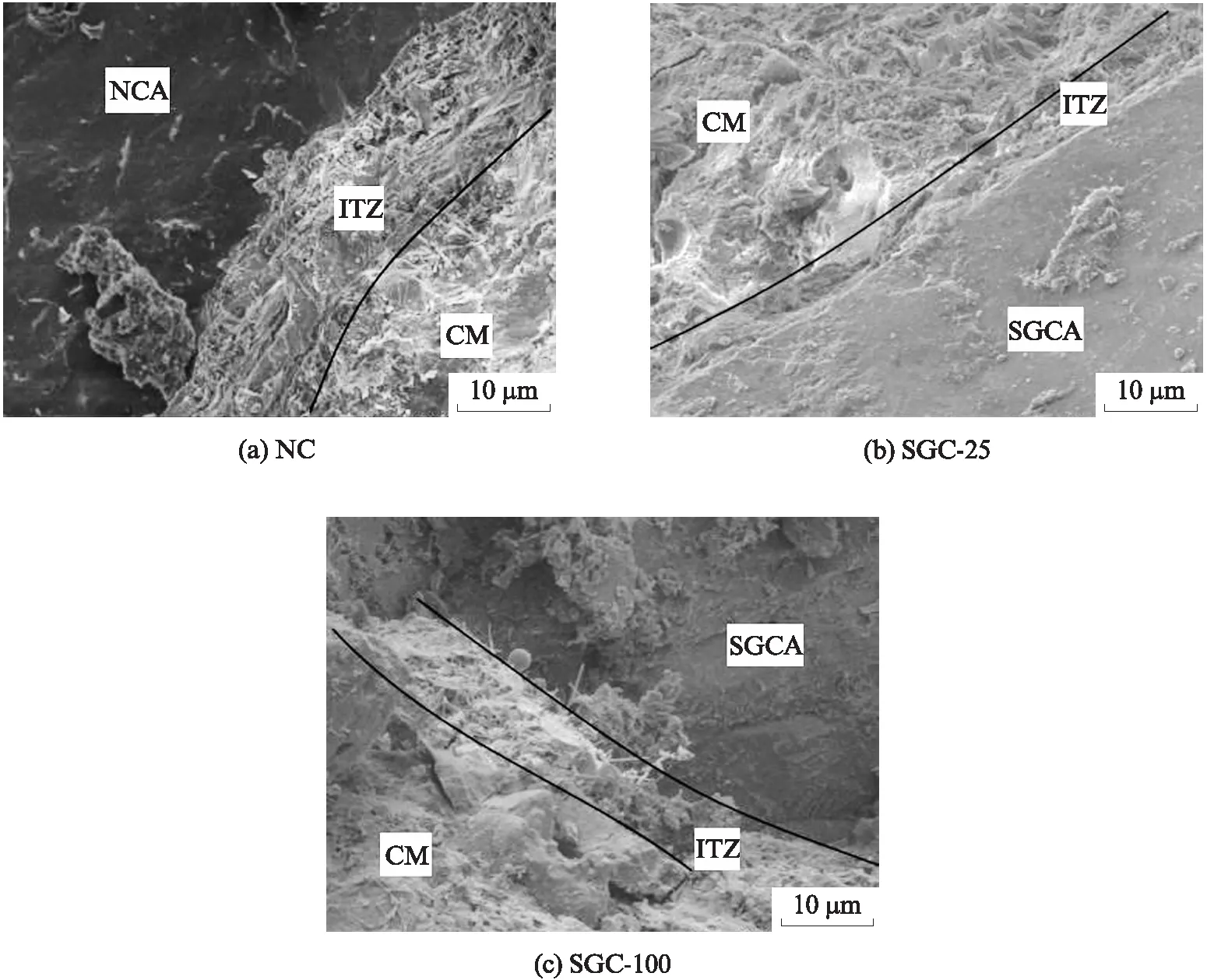

图10为采用扫描电镜观测到的试件NC、SGC-25、SGC-100中骨料与水泥胶砂CM的界面过渡区(ITZ)微观形貌.

图10 混凝土中的ITZ微观形貌Fig.10 Microscope of interfacial transition zone in concretes

界面过渡区是混凝土三相复合物中相对薄弱的细观组分,对混凝土的宏观力学性能有着显著影响.由图10(a)、(b)可以看出:自燃煤矸石粗骨料的界面过渡区与天然骨料不同,水泥胶砂CM通过骨料表面的孔隙渗入其中,并紧密包裹表面粗糙多孔的骨料,使其界面过渡区厚度较小,结构更为密实,且界面黏结力和胶结强度更高;天然骨料的界面过渡区虽然较为密实,但过渡区厚度和水灰比相对较大,导致其胶结强度较低.另一方面,大取代率自燃煤矸石粗骨料混凝土(试件SGC-100)的吸水量显著增大,虽水灰比较小,但界面因水泥胶砂相对干稠而不密实,产生微裂缝,导致其强度降低,如图10(c)所示.

综上分析,自燃煤矸石粗骨料用于制备混凝土是可行的,并在一定条件下具有特定优势.

4 结论

(1)自燃煤矸石粗骨料的堆积密度、表观密度和坚固性低于天然粗骨料,而吸水率、针片状颗粒含量和压碎指标高于天然粗骨料,但仍能满足《普通混凝土用碎石或卵石质量标准及检验方法》中对粗骨料的基本要求,自燃煤矸石粗骨料用于配制C40强度等级以下的混凝土是可行的.

(2)自燃煤矸石粗骨料取代率越大,混凝土拌和物的坍落度、混凝土的表观密度和弹性模量降低越多,而塑性越高.当自燃煤矸石粗骨料取代率为100%时,混凝土的表观密度约为普通混凝土的94%,而弹性模量约为67%.

(3)将自燃煤矸石用作粗骨料所制备的混凝土强度有限,但对C40以下混凝土的强度影响较小.当自燃煤矸石粗骨料取代率较低(φ<50%)时,内养护作用显著而使ITZ更为密实,抗压强度略有上升;随着自燃煤矸石粗骨料取代率和养护龄期增长,试件破坏形式由斜面剪切破坏向纵向劈裂破坏发展,骨料利用较为充分.自燃煤矸石粗骨料用于制备混凝土具有一定优势.