农业基站室外自然冷能微热管阵列式空冷器性能

2020-05-19靖赫然赵耀华全贞花王林成

靖赫然,赵耀华,全贞花,王林成

(绿色建筑环境与节能技术北京市重点实验室,北京工业大学,北京100124)

0 引 言

随着科技的进步,传统农业正在发生深刻的变革,农业生产正在朝着自动化、智能化、信息化、数据化的方向发展,服务于农业生产的基站内的通讯设备及储备电源等基础设施集成度越来越高,发热量日益增大,较高的温度影响服务器设备运行的稳定性以及蓄电池的性能和使用寿命[1-2],大大增加空调系统的负荷。由于北方过渡季节及冬季室外温度较低,合理地利用自然冷却技术降低机房温度可以明显降低空调能耗[3-4]。目前针对数据中心的自然冷却方式是在冷水机组与冷却塔间加装板式换热器,当环境温度较低时,直接利用冷却塔与板式换热器结合为末端制冷,当室外温度不满足需求时开启冷水机组制冷,根据室外不同的环境温度自动切换运行方式,节能效果显著[5-6]。但中小型基站设备散热量较小,空间较小,大型制冷机组难以发挥作用,大多数基站根据设备的发热量匹配不同数量的空调器进行制冷,针对小型空调器的节能改造比较困难。基于此,国内外学者针对基站整个空间环境提出了不同形式的辅助式自然冷能散热系统。其中部分研究采用了直接式新风风冷散热系统,系统结构简单高效,初投资较低,但受空气洁净度以及温湿度影响较大[7-8]。部分学者研究了不同类型的间接换热的气-气式热交换器[9-11],避免了室内外空气的直接掺混,但由于空气携带热量能力有限,换热面积较大,同时受到空间及与建筑较难有效结合的限制。Tian等[12]提出了分离式热管换热系统,得到优化后的三级热管换热器最大换热效率为65%。薛连政等[13]采用了泵驱动的回路热管机组来弥补管线较长导致的蒸汽驱动力不足的问题,但上述分离式热管系统受到工质、充液率、环境温度、管线长度等因素的影响,需对系统运行控制及稳定性方面综合考虑[14-15]。目前以水作为循环媒介的分离式水冷散热系统应用较为灵活,大多采用室外开式冷却塔或闭式冷却塔与室内换热器结合的散热形式[16-17],开式冷却塔直接散热效果最佳,室内外可利用温差大,但系统补水量较大,对水资源要求较高,当室外环境温度过低时,冷却塔及冷却水池防冻问题对于单个基站而言较难克服;闭式冷却塔可采用防冻液解决上述问题,但是该形式的冷却管路较长,循环阻力较大,涉及的喷淋泵、循环泵及风机设备的功耗随之增加,在节能方面优势不明显。部分学者研究了不同类型的室外管翅式及板翅式气-水换热器等散热形式[18-21],该散热形式的内部热阻主要体现在空气的对流换热过程。针对该类型换热器的优化是基于换热器表面传热特性和流动特性的综合性问题,Hsieh等[22]提出传热因子j和摩擦因子f的概念,并对平直翅片、波纹翅片、百叶窗翅片的综合性能指标FTEF进行了评价分析。翅片形式越复杂对流体流动边界层的破坏作用越明显,但同时伴随着阻力的增加,得到锯齿形翅片的传热及阻力性能最优[23-24]。文献[25]利用㶲分析的方法更加全面地分析了板翅式换热器的可用能在不可逆换热过程的㶲效率,并对换热器性能的提升进行了更全面的评价,不同形式的翅片对换热性能的影响较大,但由于结构形式的限制,换热面积有限,可用能转换效率较低。

本文以微热管阵列作为传热元件[26-28],设计了结构紧凑的室外微热管阵列式空冷器,在实际应用时通过水或防冻液循环结合室内换热末端高效散热,以最大限度提高自然冷能的利用率。该空冷器具有以下3个优点:一是空冷器结构紧凑质量轻,占用空间小;二是空冷器采用锯齿形翅片增大对流换热面积,同时增强气流扰动强化传热;三是系统对补水要求较低,闭式循环在防冻以及管路布置维护等方面具有一定优势。本文利用多功能气候实验室模拟不同室外环境温度,对室外微热管阵列式空冷器的传热及阻力特性进行分析,以期对其在基站的应用提供依据。

1 室外微热管阵列式空冷器及测试系统

1.1 室外微热管阵列式空冷器

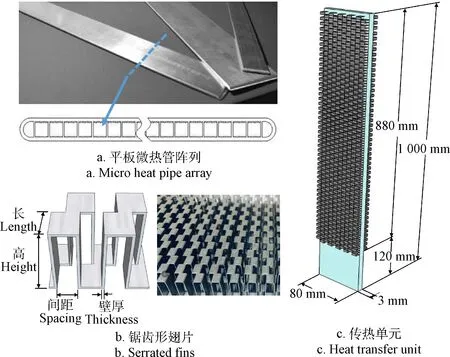

室外空冷器将微热管阵列与锯齿形翅片结合作为核心传热单元,其中微热管阵列由23个独立工作的微通道组成,如图1a所示,微通道之间的肋壁结构具有一定的承压能力。针对北方地区实际环境条件,结合本课题组前期研究[29],工质R141b、充液率20%的微热管阵列性能最优。试验用的微热管阵列尺寸为1 000 mm×80 mm×3 mm。将锯齿形翅片与微热管阵列双面贴合增加空气对流换热面积,其中单个锯齿形翅片的齿高12 mm,齿间距3 mm,齿长4 mm,翅片厚度0.2 mm,如图1b所示。图1c中换热单元的下部无翅片部分为微热管的蒸发段,长度120 mm;上部贴合翅片的部分为微热管的冷凝段,长度880 mm,换热单元的总长度1 000 mm,宽度80 mm。

图1 传热组件构成Fig.1 Composition of heat transfer components

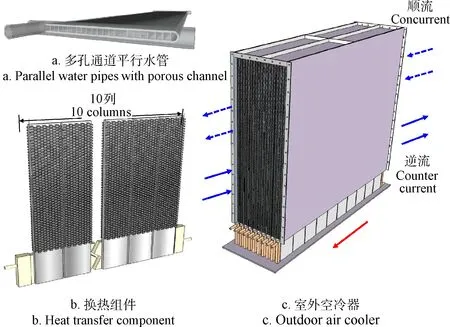

空冷器利用扁平状的多孔通道平行水管,如图2a所示,该水管由22个细小通道组成,每个孔道的尺寸为4.5 mm×4 mm×1.2 mm,孔道之间的肋壁厚度为0.5 mm,这种结构在增大对流换热面积的同时使流体温度分布更加均匀。进出口干管两侧各设有混流段,并具有一定高度差便于排气,该平行水管总长为822mm,总宽为120mm。将该水管与微热管阵列传热单元单面贴合组成1列换热组件,实物如图2b所示,1列换热组件共由10个换热单元并排组成。将10列换热组件用不锈钢板以法兰形式封装固定,得到空冷器的总尺寸为822 mm×330 mm×1 000 mm,如图2c所示。空气流向与水流方向相同时为顺流流程,反之则为逆流流程。

图2 室外空冷器构成Fig.2 Composition of outdoor air cooler

1.2 室外空冷器测试系统

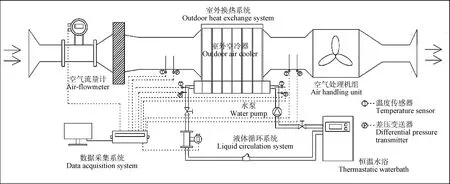

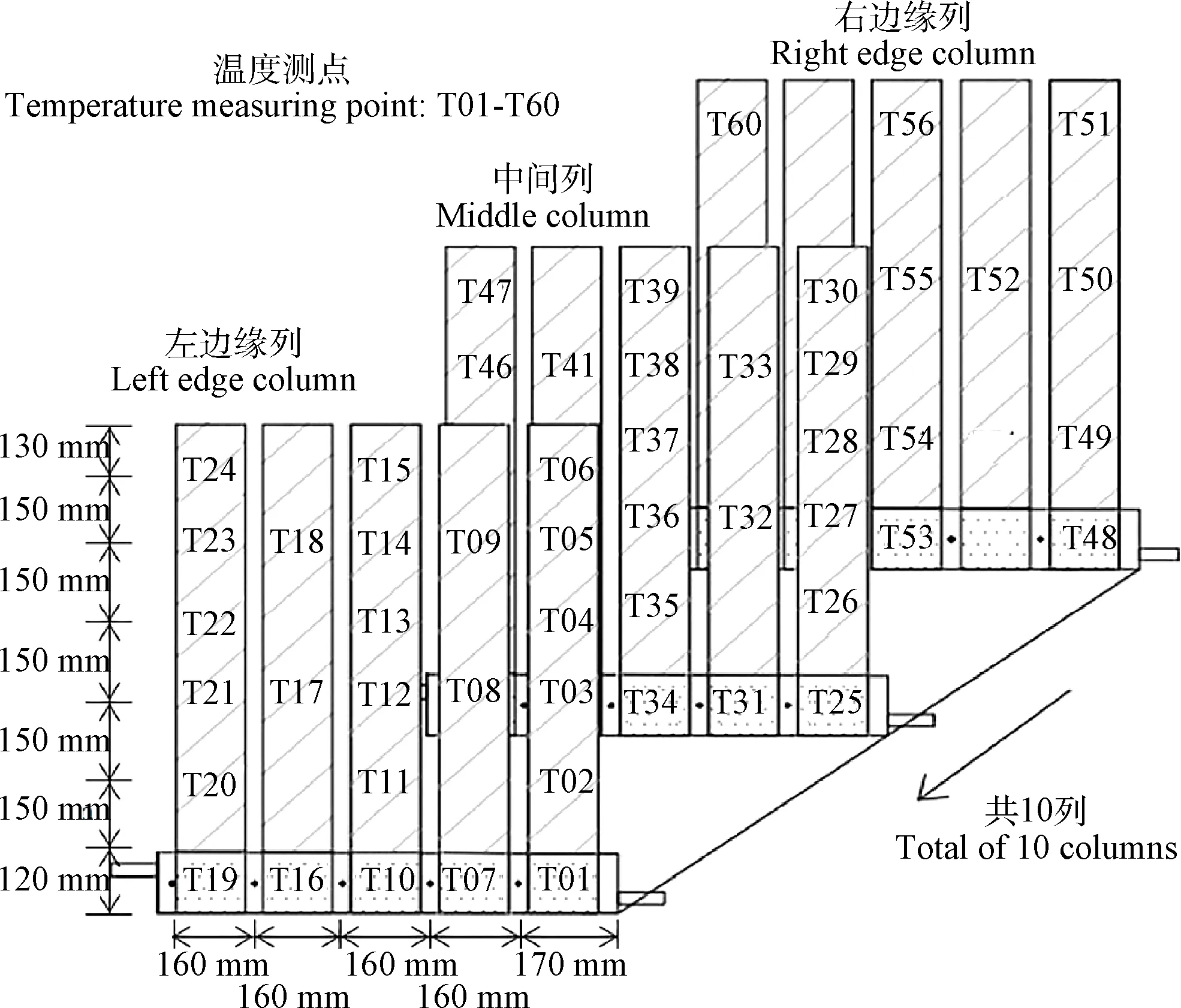

测试系统由室外空冷器换热系统、液体循环系统、数据采集系统3部分组成,如图3所示。室外换热系统主要由空气处理机组、空冷器及流量计组成。液体循环系统主要由水泵、恒温水浴、流量传感器组成。系统工作原理为:空气处理机组提供不同温度的室外冷风,室内换热得到较高温度的热水通过闭式液体循环系统传递给室外的冷空气。选取中间列和2个边缘列的换热单元作为研究对象,中间列和左边缘列分别布置24个温度测点,由于是对称结构,右边缘仅布置13个测点。以左边缘列换热单元为例,T01~T06、T10~T15和T19~T24温度测点分别监测空气入口处、中间位置和空气出口处的微热管阵列纵向导热方向的温度分布,各测点间距为150 mm;T01、T07、T10、T16和T19监测水流方向水管壁面的温度分布,各测点间距为160 mm;T03、T08、T12、T17、T21监测空气流向微热管阵列壁面的温度分布,具体测点布置如图4所示,利用高精度差压变送器对室外空冷器空气和水的进出口压力损失进行测试。试验测试用的设备及参数如表1所示。

测试过程中选用水作为循环媒介,由于水的物性参数稳定且试验过程中不发生相变,测得的数据更准确,实际使用过程中根据不同的地域可使用防冻液代替。参照北京地区冬季及过渡季节的气象参数,本试验室外环境温度分别设为-15、-10、-5、0和5℃,常规基站要求室内温度控制在28℃以内,因此试验供水温度设定为5、10、15和20℃,空气流量为500~3 000 m3/h,每500 m3/h为1个工况,水流量为400~1 200 L/h,每200 L/h为1个工况,由于变量较多,试验采用控制变量的方法,对换热器不同流程(顺流和逆流)下的换热量、㶲效率以及压力损失等进行测试,确定主要影响因素,并分析空冷器各个传热过程的温度分布及传热特性,并对换热系统进行优化。

图3 测试系统Fig.3 Test system

图4 测点布置图Fig.4 Layout of measuring points

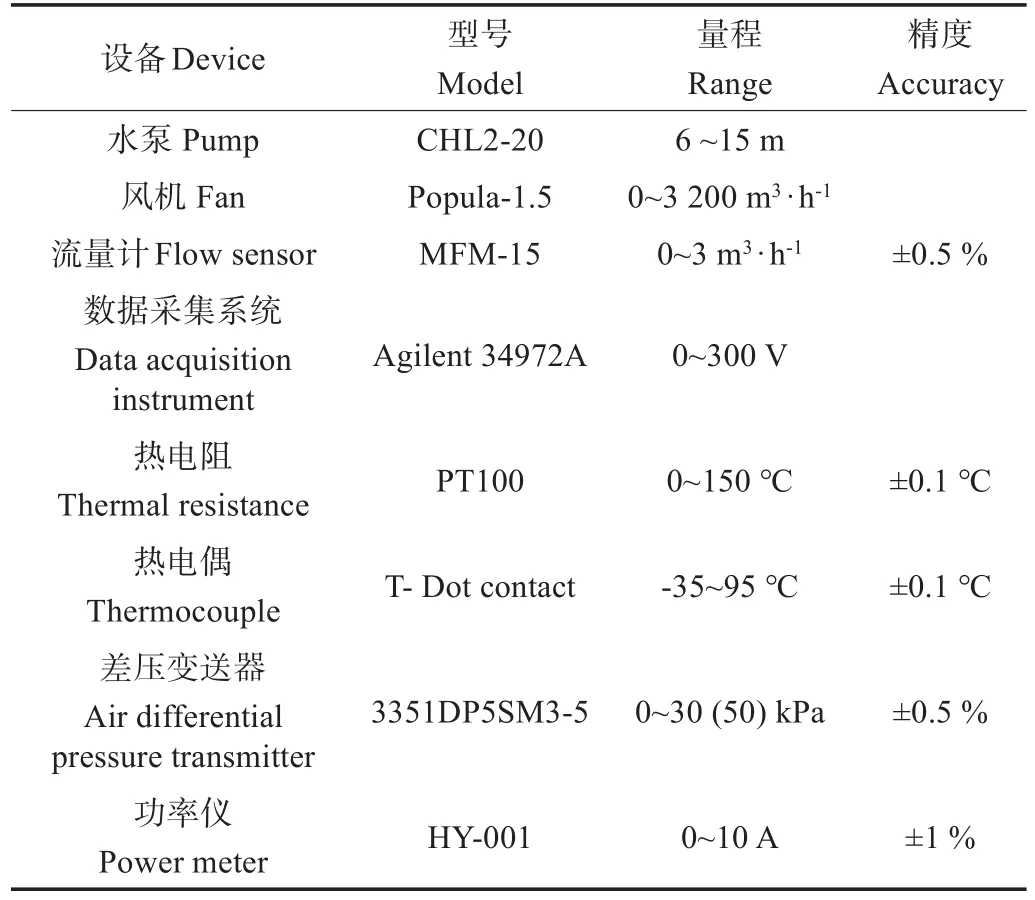

表1 测试用仪器设备及参数Table 1 Parameters of instruments and equipments

2 空冷器系统性能评价指标

2.1 空冷器的换热量及热损失率

本文用热损失率Δφ来衡量空冷器空气的换热量Qa及水的换热量Qw之间的差异[30],热损失率越小,空冷器中空气与水之间的热量损失及耗散量越小,各量的计算如下:

式中c为定压比热容,J/(kg·K);ρ为密度,kg/m3;qv为体积流量,m3/s;tin、tout分别为进出口温度,℃;下标a代表空气,w代表水,max代表最大值。

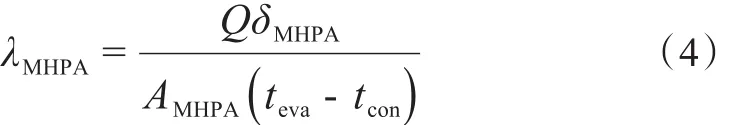

2.2 微热管阵列的当量导热系数

微热管阵列作为室外空冷器中空气与水之间的传热元件,其传热性能决定了换热器的换热能力,本文将微热管阵列的传热过程近似为平板的导热过程,用当量导热系数评价微热管阵列的传热能力,具体表达如下:

式中λMHPA为微热管阵列当量导热系数,W/(m·K);Q为空冷器总换热量,W;δMHPA为微热管阵列蒸发段中心点到冷凝段中心点的纵向导热距离,即微热管阵列长度的一半,取值为500 mm;AMHPA为空冷器内部所有微热管阵列的横截面积之和,m2;teva,tcon分别为微热管阵列蒸发段和冷凝段的平均温度,℃。

2.3 换热器的㶲效率

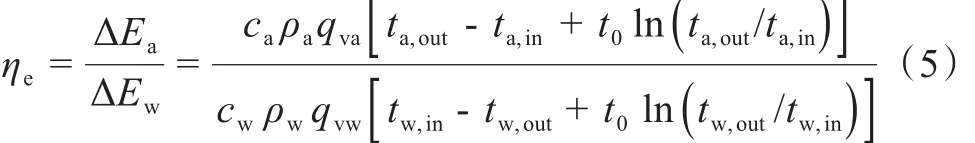

假设传热及流动过程均为稳态过程,物性为常数,且不考虑黏性阻力产生的㶲损失,只考虑热量㶲在传递过程的变化情况,本文用㶲效率ηe反应换热器不可逆的热交换过程的能量利用效率[31],表达式如下:

式中ΔEa为空气得到的有效㶲,kW;ΔEw为水的输出有效㶲,kW;t0为环境温度,℃;下标out代表出口,in代表入口。

2.4 综合性能评价指标

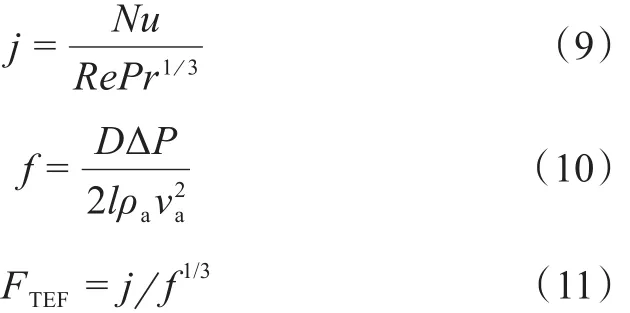

针对空冷器的传热与阻力特性,j因子代表对流换热性能,f因子代表流体的阻力代价,在此基础上,对综合性能评价指标FTEF进行分析,从而定性判断换热能力的增加是否大于阻力的增加,该指标作为无因次物理量,综合考虑了空气的对流换热面积、温差、扰动强化作用及阻力等多方面因素的影响[32],具体计算如下:

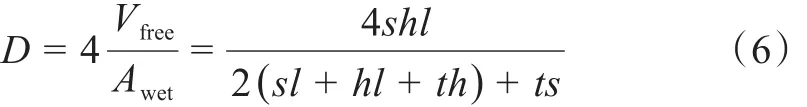

1)锯齿形翅片当量直径[33]

式中D为锯齿形翅片的当量直径,m;Vfree为单个完整的翅片单元内流体的自由流通体积,m3;Awet为翅片的湿润面积,m2;s为翅片齿内距,l为单个翅片齿长,h为翅片齿内高,t翅片厚度,m。

2)雷诺数Re和努数Nu

式中va为空气流速,m/s;µ为流体动力黏度,kg/(m·s);ha为空气对流换热系数,W/(m2·K);λa为空气导热系数,W/(m·K)。

式中Pr为空气的普朗特数;ΔP为空气进出口压差,Pa。

2.5 空冷器等效能效因子

在增大流量提升换热量的同时,风机及水泵的功耗逐渐增加,本文将空冷器的换热量与功耗的比值定义为空冷器的等效能效因子,在一定换热量的前提下,能效因子越大,空冷器运行费用越低。

式中τ为等效能效因子,Pa、Pw分别为风机和水泵功率,W。

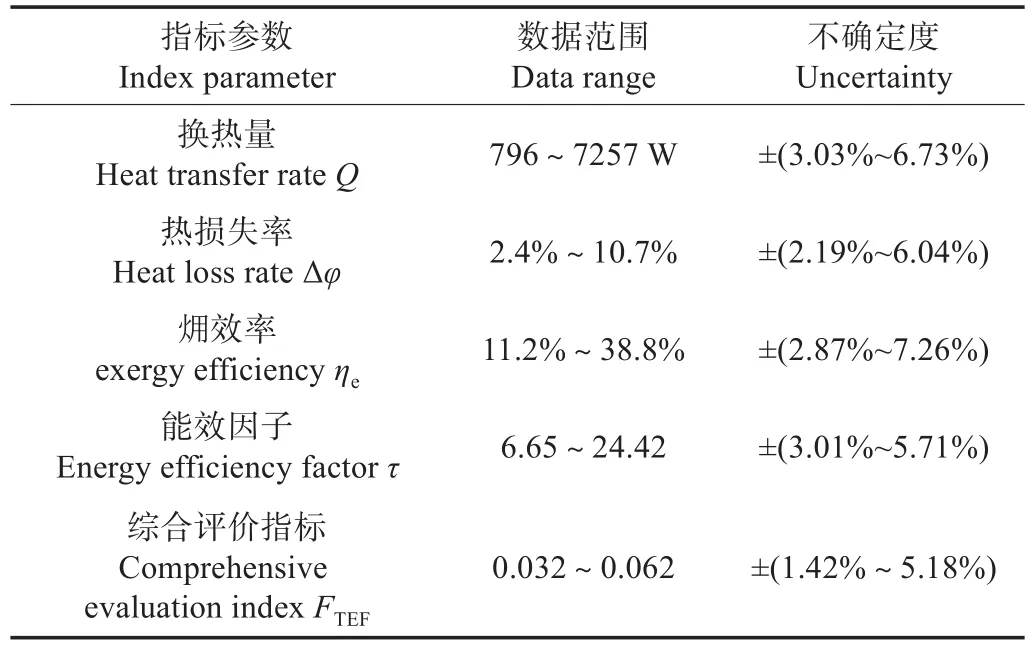

2.6 误差分析

试验过程中,由于温度传感器、压力传感器及流量传感器等测试仪器的精度具有一定的限制,对试验结果造成不可避免的系统误差,通过直接测量数据误差,计算分析了试验中主要指标参数的相对不确定度,结果见表2。

表2 主要参数不确定度分析Table 2 Uncertainty of main parameters

3 结果与分析

3.1 微热管阵列式空冷器的热损失率

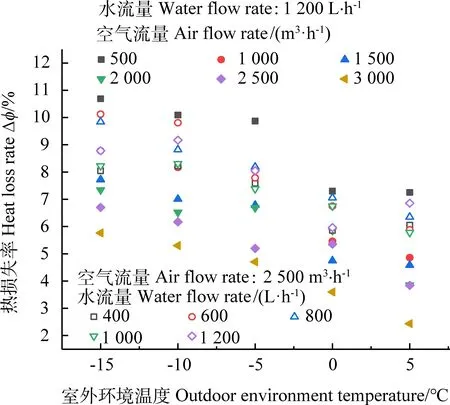

由图5可知,当入口水温为10℃时,随着室外环境温度的逐渐升高,热损失率逐渐减小,而改变水流量对空冷器的热损失率影响较小。当水流量为1 200 L/h时,随着空气流量由500 m3/h逐渐增大到3 000 m3/h,锯齿形翅片的扰动作用增强,空气阻力逐渐增大,对风管的密封性要求较高,热损失逐渐增大。整个试验过程的热损失率始终在11%以内,试验测量误差以及热损失都处于较低水平。

图5 不同流量下热损失率Δφ随室外环境温度的变化Fig.5 Variation of heat loss rate Δφ under different outdoor environment temperature at different flow rates

3.2 顺流与逆流工况下的换热量

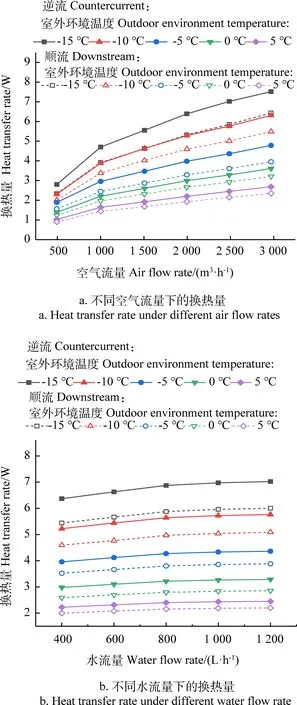

由图6可知,入口水温为10℃和水流量为1 200 L/h时,不同室外环境温度下,空冷器的逆流换热量明显优于顺流,并且冷热流体的进口温差越大,逆流的换热量增加幅度越大。当室外环境温度为-15℃时,逆流的最大换热量为7.5 kW,相较于顺流增加了16.9%。同时,随着空气流量由500 m³/h增大到1 000 m³/h,锯齿形翅片的扰动作用强化了传热,换热量增幅较明显,随着空气流量继续增大,换热量增大的斜率减小,基本呈线性增加。

如图6b所示,保持空气流量为2 500 m³/h不变,随着水流量的增大,换热量的增加幅度较小,由于流速较小,管内流动为层流状态,对流换热系数变化不大,但随着流量增加,平均进出口水温增加,换热量小幅度增加后逐渐趋于平缓。后期研究可以改变内壁面的形式来增强扰动,以增大对流换热系数,也可增大水的对流换热面积来强化对换热。

图6 逆流与顺流工况下空冷器的换热量曲线Fig.6 Heat transfer rate curves of air cooler under countercurrent and downstream flow conditions

3.3 微热管阵列组件的传热性能

选取逆流工况的空冷器中间列中部截面的换热单元为研究对象,对热管的温度分布及导热能力进行了分析,结果见图7。

图7 微热管阵列的温度分布Fig.7 Temperature distribution of micro heat pipe array

由图7可知,室外环境温度-10℃、供水温度10℃、空气流量2 500 m3/h、水流量1 200 L/h工况下,中间列、左边缘列对应的微热管阵列冷凝段最大温差分别为1.03和1.02℃,平均温度分别为-5.65和-6.23℃,温差较小,均温性良好。中间列蒸发段与冷凝段的换热温差较小,传热热阻较小,由于气流组织分配存在不均匀,中间列换热组件的空气流速较大,换热充分,性能较优。同时,中部断面中间列换热单元的蒸发段温度为1.24℃,蒸发段与冷凝段的温差为6.96℃,微热管阵列的当量导热系数达到了1.72×104W/(m·K)。

3.4 空冷器的阻力特性及能效因子

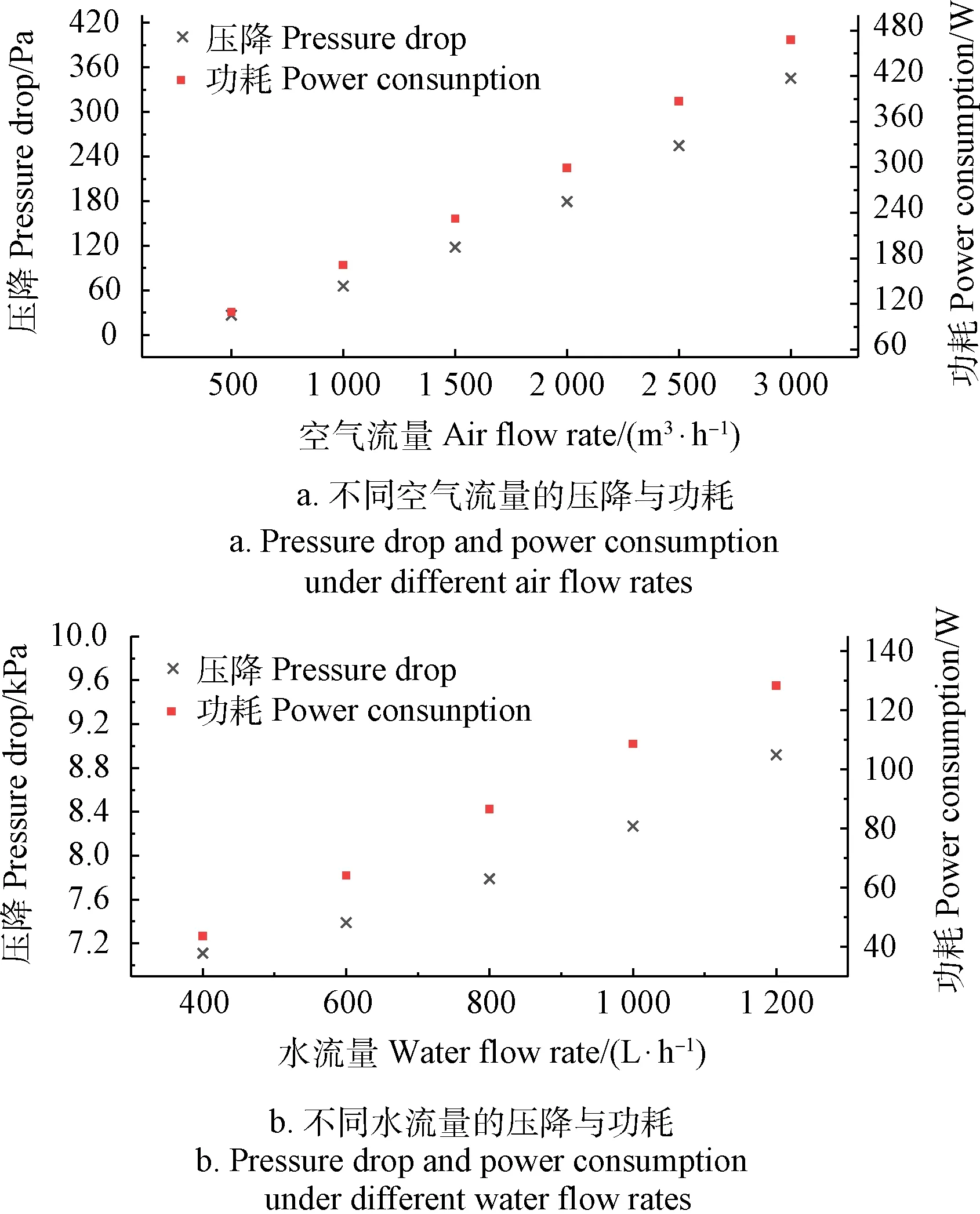

阻力特性是评价空冷器性能的重要指标,阻力的大小决定了动力设备的功耗与选型。如图8a所示,随着空气流量的增大,压力损失逐渐增加,且增加幅度越来越明显,当空气流量最大为3 000 m³/h时(对应流速为3.1 m/s),阻力损失的最大值为345.5 Pa,在试验过程中,平均压力损失为164.9 Pa。由于锯齿形翅片复杂的形状加剧了对空气的扰动,空气压降变化幅度较大。同时,随着空气流量的增大,风机的功耗基本上呈线性趋势逐渐增加,由109 W逐渐增加到467.8 W。

如图8b所示,随着水流量的增大,压力损失逐渐增加。当水的流量为1 200 L/h(对应单孔流速为0.08 m/s)时,压力损失最大为8.92 kPa;在试验过程中,水流的平均压力损失为7.96 kPa。沿程所受阻力较小,在管路干管与支干管的局部连接处,局部阻力较大,同时,随着水流量的增大,水泵功耗由43.6 W逐渐线性增加到128.3 W。综上,空冷器的压力损失处于较低水平,可为后期实际应用的风机及水泵选型提供理论依据。

图8 不同空气和水流量下空冷器的压降与功耗Fig.8 Pressure drop and power consumption under different air and water flow rates of air cooler

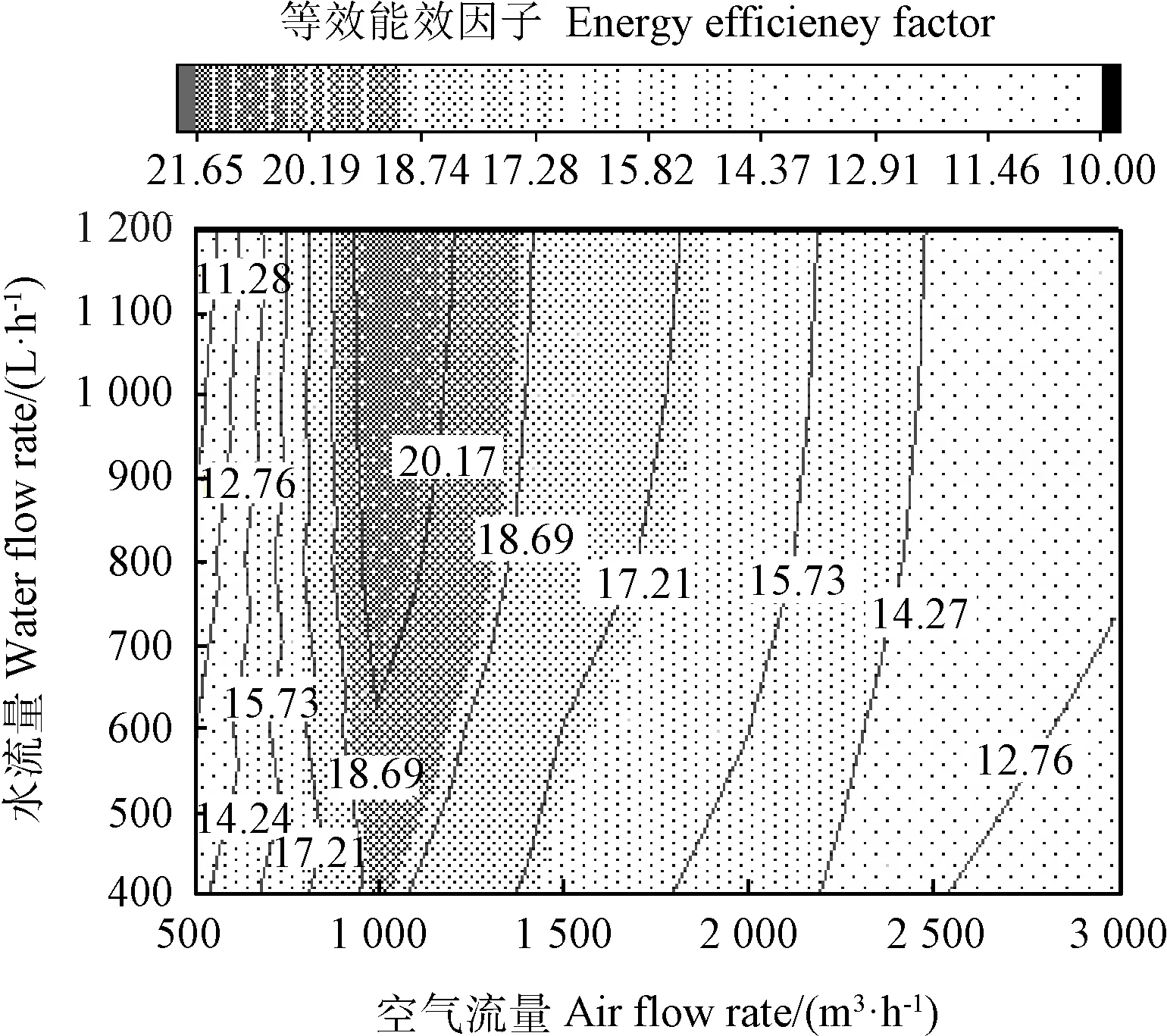

虽然增大空气及水的流量可以提升空冷器的换热能力,但同时伴随着风机及水泵等动力设备能耗的增加。本文利用能效因子τ的等值图综合分析了不同水流量及空气流量下换热量与阻力之间的变化关系。选取具有代表性的冬季室外环境温度-10℃的情况进行分析。从图9中可以看出,随着空气流量的增大,能效因子先增大后减小,随着水流量的增大,能效因子呈小幅度增加趋势,对空冷器换热性能影响较小。当空气流量为1 000 m3/h左右、水流量在800~1 200 L/h时,能效因子达到最高水平,最大值为21.6。试验条件下,当空气流量在700~2 500 m3/h时,能效因子平均值在17.2以上,空冷器处于性能较优的运行状态。当空气流量继续增大至3 000 m3/h,换热量的增加幅度明显小于阻力的增加幅度。

图9 能效因子等值线图Fig.9 Isogram of energy efficiency factor

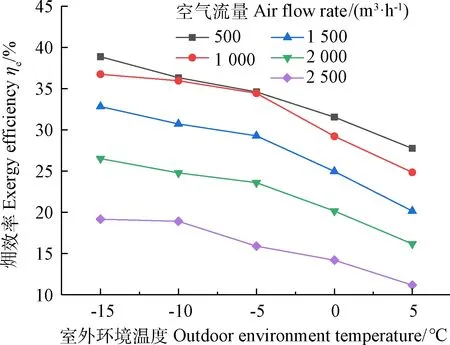

3.5 空冷器的㶲损失及㶲效率

如图10所示,保持入口水温10℃、水流量1 200 L/h不变,随着室外环境温度的逐渐升高,换热量逐渐减小,空气的温差变化幅度小于水的进出口温差变化幅度,即水的输入能量降低幅度大于空气的输出能量降低幅度,导致㶲效率逐渐降低,当空气流量为500 m3/h时,㶲效率由试验过程中的最大值38.8%逐渐降低到27.7%。同时,随着空气流量由500 m3/h逐渐增大到3 000 m3/h,㶲效率逐渐减小,并且减小幅度越来越明显。随着空气流量的增大,热量损失增加,可用能的比例逐渐减小,当空气流量为2 500 m3/h时,平均㶲效率为15.9%。可以看出,实际可用能还有很大的提升潜力,后期可以将多孔通道平行流管双面贴合微热管阵列单元,尽量提升微热管阵列的蒸发段接触面积,减小传热热阻,同时增加空气扰动,强化对流换热的能力,提升可用能的转化,减小㶲损失。

图10 不同空气流量下㶲效率随室外环境温度的变化Fig.10 Change of exergy efficiency with outdoor environment temperature under different air flow rates

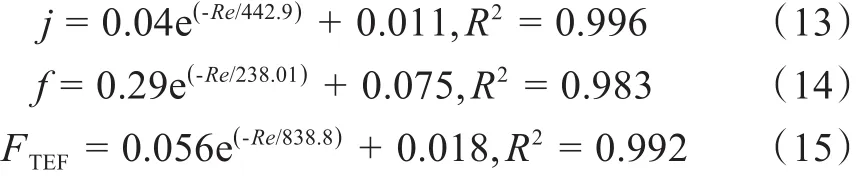

3.6 空冷器综合性能指标FTEF

试验过程中空气流量的变化范围为500~3 000 m3/h,计算得到空气的雷诺数在140~900之间,如图11所示,随着Re的增大,空冷器的传热因子j和f都呈指数减小趋势,j因子变化较为平缓,平均约为0.026,而摩擦因子f在Re小于400时减小的幅度较大,由0.23减小到0.12,随后逐渐趋于平缓,针对试验工况取得的数据拟合得到空冷器的传热因子和摩擦因子的关系式,如式(13)~(15)所示,表征了锯齿形翅片在小雷诺数范围内的传热及阻力特性。在此基础上,对综合性能评价指标FTEF进行了分析。从图11中可以看出,随着雷诺数Re的增大,FTEF值也呈指数小幅度减小趋势,整个过程的平均值在0.049左右,说明随着流速的增加,空冷器的阻力增加程度要大于传热能力。

式中e为常数,取为2.718;R2为拟合误差。

Hsieh等[22]对几百种不同尺寸的平直形翅片式板翅换热器进行了数值模拟研究,得到了Re<2 000范围内表征平直翅片流动的定性j和f,并推导出FTEF经验关系式,如式(16)所示。

将其与本文研究进行对比可知,在翅片翅厚、齿高、齿间距相同的条件下,当雷诺数小于200时,锯齿形翅片的综合性能与平直翅片相差不大,随着雷诺数的继续增大,锯齿形翅片的扰动作用增强,试验条件下的平均综合评价指标FTEF提升了36.1%。

图11 因子j、f和FTEF随Re变化Fig.11 Change of factor j,f and FTEFwith Re

4 结 论

本文对农业基站室外微热管阵列式空冷器在顺流与逆流工况下的传热、阻力及综合性能进行了分析与研究,得出以下主要结论:

1)试验条件下,空冷器的热损失较小,逆流工况下空冷器的换热性能相较于顺流工况增加了16.9%;相较于开式冷却塔,空冷器的适用室外温度范围更广,当室外温度达到-15℃时,最大换热量为7.5 kW。

2)空冷器的微热管阵列组件冷凝段最大温差为1.03℃;换热过程中核心组件的当量导热系数达到1.72×104W/(m·K)以上,具有优良的温度均匀性及导热性能。

3)室外温度为-10℃时,空冷器的能效因子平均值在17.2以上,空气压降小于345.5 Pa,水的压降小于8.92 kPa,风机及水泵的功耗处于较低水平,可为后期实际应用提供指导。

4)空冷器的最大㶲效率为38.8%,可用能存在很大的提升潜力。拟合得到了表征锯齿形翅片流动特性和阻力特性的传热因子和摩擦因子的关系式,可为空冷器的设计计算及模型仿真提供理论指导。

5)相同尺寸条件下,与平直翅片的板翅换热器相比,平均综合性能评价指标提升了36.1%。

在今后强化换热过程研究中,不能单纯增大流量及增加翅片复杂程度,还应综合考虑动力设备能耗和可用能的高低问题。