基于虚拟现实的钻井船设备 关键部件装配系统的实现

2020-05-18杜鹏石江超韩兵兵

杜鹏 石江超 韩兵兵

摘 要:开展钻井船设备关键部件虚拟装配技术研究,对提升钻井船设备研发质量、缩短周期、降低成本和减少风险具有重要意义。基于VR技术进行环境虚拟平台搭建、模型体系构建、虚拟试验验证,开发基于虚拟设计与虚拟试验的钻井船设备关键部件虚拟装配研发平台,开发面向沉浸式、交互式的虚拟装配系统。结果表明:该系统对设备实际装配工作能够起到指导作用,具有较强的实际应用价值。

关键词:钻井船;关键部件;虚拟现实

中图分类号:TH3 文献标识码:A 文章编号:1006—7973(2020)02-0044-3

虚拟现实技术(Virtual Reality,VR)是指通过计算机抓取现实物体的物理属性特征,按其特点实现虚拟场景中的三位模型重建,完成仿造现实的技术。近年来,VR技术得到不断发展并趋于成熟,作为在计算机图形学、仿真技术、人机接口技术等基础上发展起来的交叉融合学科,其利用仿真手段在用户和计算机之间构成了一个完整的虚拟现实系统[1]。虚拟现实技术一定程度上解决了工业产品开发前期的结构、性能、功能、工艺甚至维护等问题[2],在实施前期,进行虚拟模拟,能够对产品的可靠性和稳定性进行有效验证[3]。

目前,船舶领域中VR技术大部分集中在巡检及操作方面。国外对船舶行业VR技术的应用研究较早,英国通过轮机模拟器嵌入系统场景,实现了对船舶轮机设备的仿真操作;美国的VESUB工程通过技术分段和语音识别、位置跟踪等多种高新技术,实现了船舶的综合操作模拟[4]。国内,大连海事大学利用三维仿真重建技术,实现了DMS-2000型轮机运动模拟及机舱漫游 [5];付泽民[6]等阐述了基于VR技术的船舶虚拟装配的关键性技术,并通过SUN工作站和图形设计软件,验证了虚拟装配技术实际生产时的有效性。陈宁[7]论述了Vega虚拟现实软件开发船舶设备装配仿真应用程序的方法及关键技术。

目前,对于船舶设备中的虚拟现实装配研究较少,尤其对特种作业船舶(如钻井船、科考船等)作业装配的虚拟仿真的实现鲜有研究。本文基于虚拟现实技术,针对海洋钻井船舶设备,进行虚拟装配环境搭建、模型体系构建、虚拟试验验证,开发基于虚拟设计与虚拟试验的钻井船设备关键部件虚拟装配研发平台,开发面向沉浸式、交互式的虚拟装配系统。该系统的建立对钻井船设备实际装配、维护具有较强的应用价值。

1 环境虚拟平台搭建

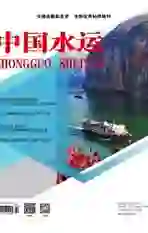

钻井船设备关键部件虚拟装配仿真前,应对虚拟装配仿真环境进行必要的设置,主要包括:数据准备、装配场景初始化、操作仿真及过程规划。

1.1 数据准备

基于Solidworks平台,对设备关键部件的三维模型进行构建,并完成关键部件模型优化及轻量化处理;其次,对装配工具进行标准化实际尺寸建模,并对装配空间进行照片级构建。最后,将关键部件模型与装配工具共同导入Unity 3D虚拟现实软件中。

1.2 装配场景初始化

基于Unity 3D平台导入结构模型、环境模型和用户模型数据,并对虚拟装配的仿真应用场景进行模型导入,生成环境场景,其中包括软硬件系统运行设置、装配模型数据导入设置、装配环境模型数据导入设置、用户模型数据导入设置等[8]。

1.3 关键部件模型序列分析

首先,钻井船设备关键部件主要包括:STC阀组件、泵头组件、管柱组件、液货法兰组件。其次,部件装配需进行序列的分析與修正,包括过程流名称、部件属性、装配各环节信息以及装配要求,其中,钻井船设备装配流分析与修正主要采用如下方法:组件识别法、装配优先约束法、知识求解法、拆卸法[4]。

1.4 操作仿真及过程规划

在虚拟装配环境中,针对装配部件三维模型的各装配单元,利用人机交互式设备进行装配过程的仿真操作,或进行整体模型的拆卸过程仿真操作,并且,记录操作过程中的数据信息,以供后期装配过程分析及规划。数据信息主要包括:模型单元的装配序列信息、模型单元装配路径规划信息、虚拟环境模型与装配模型单元相对位置信息。模型装配过程规划包括:模型单元装配顺序与运动路径规划、模型单元间干涉与碰撞分析、装配环境操作空间分析等,最终获得装配模型最佳装配序列与运动路径[9]。

模型装配操作仿真流程如图1所示。

2 虚拟装配系统设计与方法

2.1 系统设计

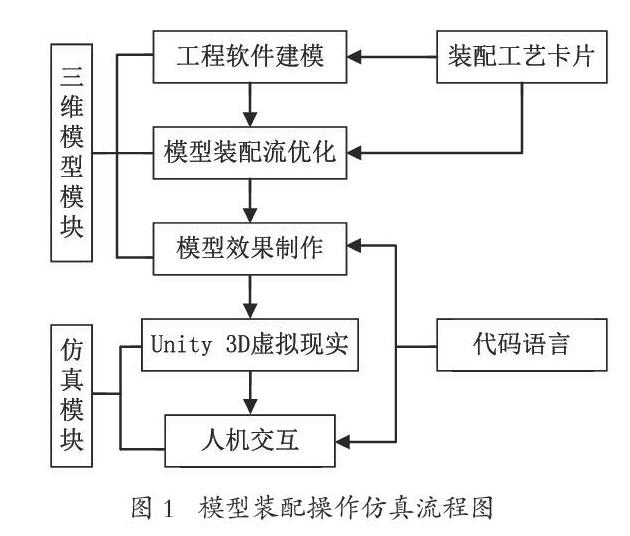

钻井船设备关键部件虚拟装配系统设计流程主要包括部件装配序列规划、运动路径规划等,并考虑装配工艺性、装配可行性、人机交互等,遵循预先设计规则,对装配模型划类分层逐级、自下而上对设备模型进行虚拟装配操作。虚拟装配设计思路如图2所示。

装配顺序规划包括装配前零件检查与处理、零部件及组件装配、整体装配及安装试验工装。装配路径是零件从布放位置到组装位置所经过的无物理碰撞接触的运动轨迹,合理的装配路径能够避免零件干涉,同时保证装配的合理性和可操作性,最终可以有效降低装配难度和工作量,提升整体工作效率。

2.2 系统物理属性

三维模型物理属性的设置,可使其更接近现实事物,具有逼真效果。在Unity 3D 中模型物理属性设置包括刚体、物理材料、力场以及物理关节等。利用Unity 3D中的Nvidias PhysX 物理引擎,使模型运动满足实际物理定律。本文使用刚体组件和物理材料来增强设备系统的物理效果和装配效果,实现完全模拟现实情况的物理效应。 在具备物理引擎支持后,部件装配碰撞检测及障碍物阻挡功能的设定,能够在虚拟环境场景中,避免出现物体“穿透而过”的不科学情况。

3 虚拟装配系统实现

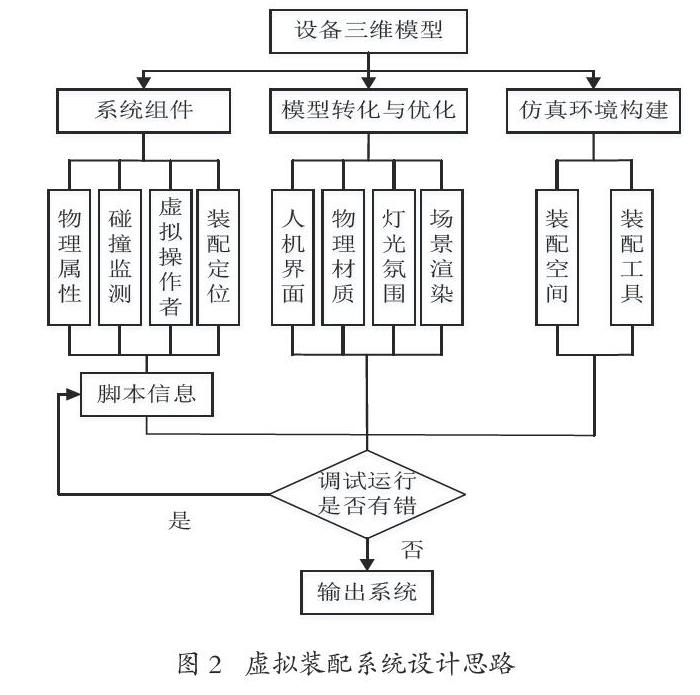

3.1 人机交互界面设计

本文通过HTC VIVE虚拟显示设备触发GUI(人机交互)按键执行相关命令,完成对装配环节的控制,实现了三维实体模型和数学模型的有机结合。钻井船设备虚拟装配系统的GUI设计,以UI逻辑关系为依托,配合脚本语言,利用Unity 3D内置图形用户界面开发模块,绘制主界面和各个子界面,明确各个界面的功能,实现各功能开发及界面切换。人机交互界面UI逻辑关系如图3所示。

3.2 交互方式测试与优化

系统功能设计完成后,仍需要对系统进行优化,以保证系统运行的流畅性、操作的灵敏性以及整体的稳定性。除模型和虚拟环境本身的优化外,还须对系统程序进行优化,主要包括以下几个方面:

(1)精简程序代码,删除冗余脚本,提升搜索效率;

(2)减少宏程序的使用及模块运算,减少GUI函数操作;

(3)避免创建局部变量,必要时可使用静态变量,但应注意控制变量数量;

(4)尽量用结构来代替类的使用。

3.3 虚拟现实操作

Unity 3D制作的虚拟现实内容通过虚拟现实硬件设备展现出来,包括:虚拟现实生成设备、输出设备和输入设备。本文钻井船设备关键部件虚拟装配系统主要使用HTC Vive ,HTC Vive通头戴式显示器、单手持控制器、定位系统三大模块给与使用者提供沉浸式体验,经PC端设备可执行程序,可进入操作界面,在虚拟环境中,可用手持设备拾取各部件进行装配,模拟真实安装对位情况。

通过HTC Vive虚拟现实设备与Unity3D引擎结合生成沉浸式的3D运维界面,从钻井船设备系统接收到的数据实时更新系统的运行状态,实现设备监测的实时动态呈现,可以多角度、多方式监测,不仅可以通过HTC Vive虚拟设备沉浸式观察钻井船设备系统运行时的虚拟模型,而且可以在线观察系统各部件的运行参数,并能在系统参数数据异常时及时发出报警。

4 结论

基于虚拟现实技术的装配仿真,在制造业的数字化、智能化发展中占有重要地位,本文预先仿真钻井船设备关键部件的装配技术,对钻井船设备实际生产制造具有积极意义。主要结论如下:

(1)对钻井船设备关键部件进行分解处理,研究分析了设备的结构、组成以及装配工艺,确定了钻井船设备关键部件的虚拟装配方案、系统功能和实现方法。

(2)基于三维SolidWorks软件平台,对钻井船设备关键部件进行建模与优化,利用Unity 3D软件平台进行虚拟环境建模与优化,并通过材料赋属性、环境赋属性等引擎技术增强了虚拟装配系统的现实性,最终实现了钻井船设备关键部件的环境漫游、虛拟装配操作等功能。

(3)基于VR技术的钻井船设备虚拟装配软件平台,能够显著提高用户对系统结构、系统布局、部件位置的空间理解,对钻井船现实装配工作起到指导作用,从而提升建造效率、质量,降低建造成本,具有较强的实际应用价值。

参考文献:

[1]任鸿翔.基于VR的船舶消防模拟训练系统研究[A].1995-2009航海技术论文选集.中国航海学会,2010.5.

[2]张兰英.虚拟装配设计系统的研究[J].机械设计与制造,2002,37(04):37-39.

[3]李蕙.虚拟建设模式在国际工程管理中的应用分析[J].中国水运,2010,10(09):118-119.

[4]郭涛.船舶动力舱管系装配过程虚拟仿真应用研究[D].厦门:集美大学,2016.

[5]郭晨,史成军,孙建波等.高仿真度的DMS-2000型船舶机舱模拟器[J].大连海事大学学报,2002(28):28-30.

[6]付泽民,王大镇,姚寿广.虚拟装配技术在船舶设计中的应用[J].船海工程,2006,32(03):32-35.

[7]陈宁,刘炜.基于接近现实环境的船舶设备虚拟装配仿真研究[J].造船技术,2006(05):37-40.

[8]丁红宇,张红旗.机械产品虚拟装配标准研究[J].机械工业标准化与质量,2009(11):52-54.

[9]陈杰,潘康华,王云峰,等.仿真标准试验验证及技术服务平台建设探讨[J].机械工业标准化与质量,2018(02):34-39.