40Cr钢铸坯碳元素偏析控制措施及原因浅析

2019-03-22赵文渊杨仁强杨伟勇唐以宁

黄 雁,赵文渊,杨仁强,杨伟勇,唐以宁

(芜湖新兴铸管有限责任公司,安徽 芜湖 241002)

40Cr是一种低淬透性调质合金钢,经调质处理后具有良好的综合力学性能,是使用最为广泛的合金调质钢钢种之一。主要用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴等机器零部件。国内某钢厂生产的40Cr钢主要用于加工成汽车转向节,但其下游客户在使用过程中常存在转向节淬火开裂的问题,对原材料检验后发现存在较为严重的碳偏析,碳偏析极差达0.09%-0.12%。一般来说铸坯的偏析规律与钢液的结晶器过程中电磁搅拌和强度密度有关。因此本文主要通过现场工艺实验摸索出最佳的连铸工艺参数,使40Cr钢铸坯碳偏析极差控制在0.05%以内。

1 实验材料与分析方法

1.1 成分要求

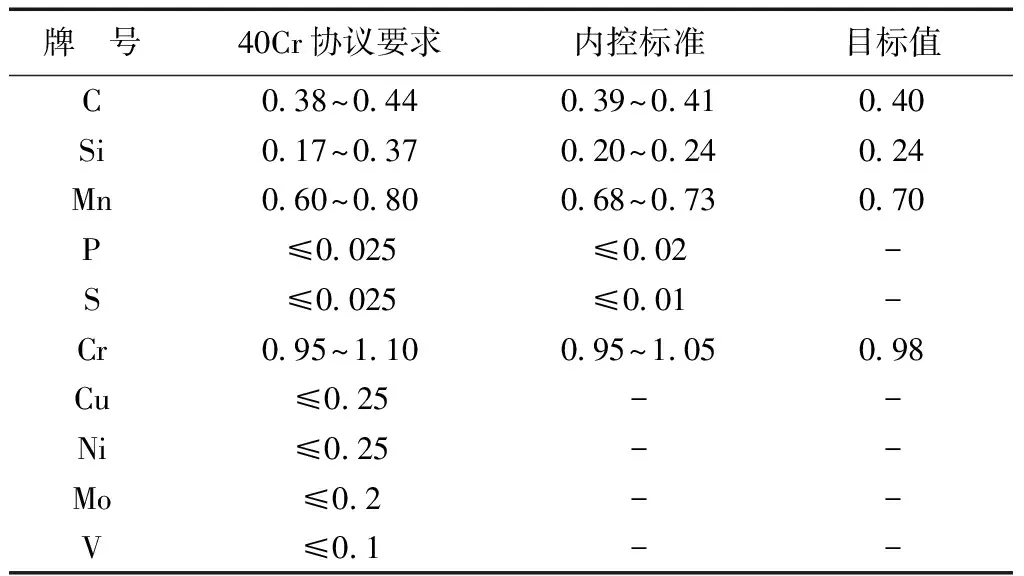

本课题研究的40Cr钢成分如表1所示。

表1 40Cr钢化学成分(质量分数,%)Tab.1 Chemical composition of 40Cr steel

1.2 生产工艺

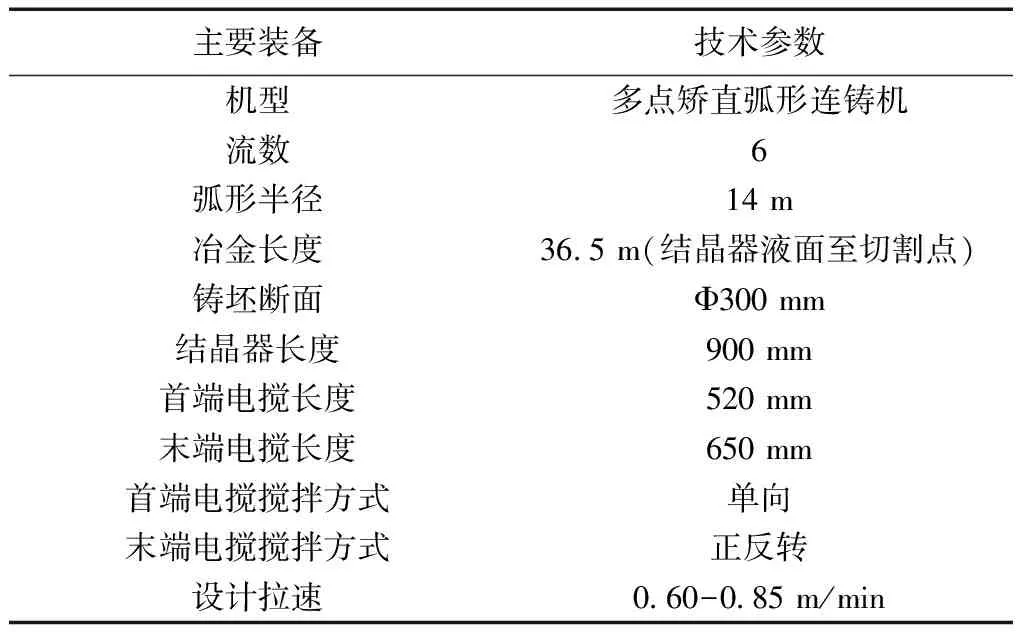

40Cr钢生产工艺:120T转炉→120T精炼炉→Φ300连铸机→成品,其中大圆坯连铸机的主要装备及技术参数如表2所示。

表2 连铸主要装备及技术参数Tab.2 Main equipment and technical parameters of continuous casting

1.3 碳硫分析方法

采用Φ5 mm钻头在铸坯横截面上钻取钢屑,钻取深度为5 mm,称取0.3 g钢屑用碳硫分析仪进行检验。碳偏析极差计算方式为:

极差=取样点碳含量最大值-取样点碳含量最小值

2 铸坯锭型偏析形貌及现状

2.1 铸坯锭型偏析形貌

选取20 mm长40Cr钢铸坯横截面进行低倍酸浸,将其放置70 ℃酸洗池内浸泡1小时,然后用5%浓度NaHCO3溶液进行冲洗,低倍酸浸照片如图1所示。

图1 40Cr低倍酸浸形貌

从图1可以看出,铸坯低倍酸浸出现圆形锭型偏析,尤其是等轴晶与柱状晶交界处,是凝固过程中钢液流动传热和溶质再分配的结果。据文献[1]研究,铸坯横截面上颜色较深区域为碳含量较高点,经测量此区域位置为皮下60 mm——即铸坯的等轴晶与柱状晶交界处。

2.2 工艺优化前偏析极差

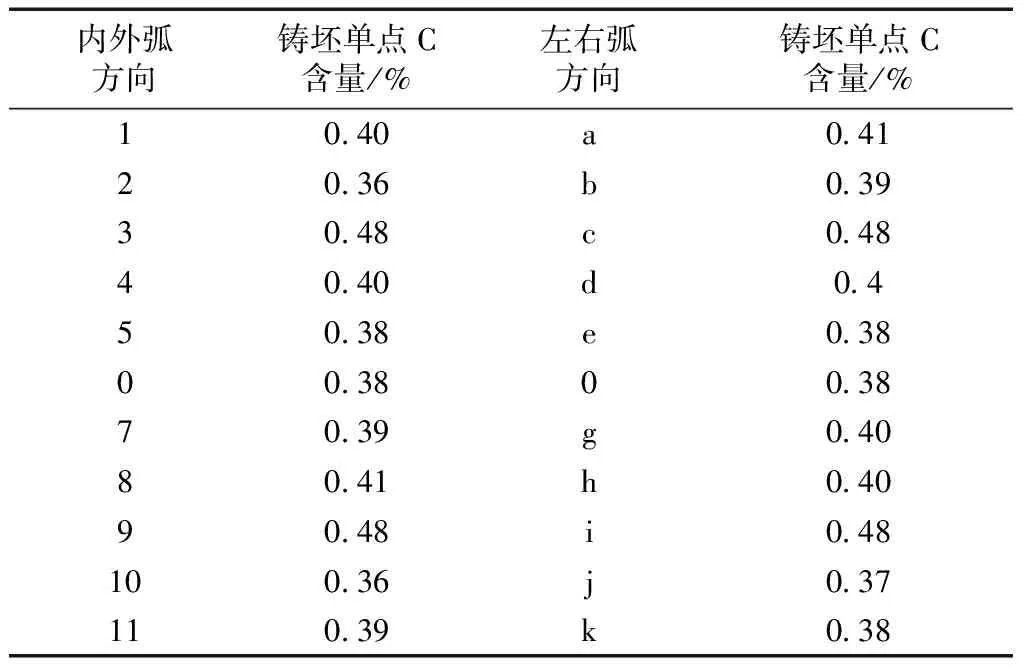

Φ300试样酸浸后,沿着试样内外弧及左右弧2条垂直直径方向按照等分方式每隔30 mm钻屑取样,每条直径方向钻取11点,共钻取22点,碳硫分析检验数据如表3所示。

表3 工艺优化前偏析情况Tab.3 Optimization segregation of process

由表3得出碳偏析极差为0.12%,且均在皮下60 mm处存在碳含量较高点。为验证结论的准确性,随后对工艺优化前的50炉试样按照边缘-皮下30 mm-皮下60 mm-皮下90 mm-皮下120 mm-中心进行钻点分析,其碳含量变化趋势如图2所示。

图2 40Cr钢铸坯横截面碳偏析趋势

从图2可以看出,40Cr钢铸坯的偏析形式为典型的锭型偏析,且等轴晶与柱状晶交界处——即皮下60 mm处碳含量较高,且通过大量数据分析再次验证了铸坯横截面碳偏析极差均在0.08%-0.12%之间。

3 实验结果及原因分析

本文结合相关文献从连铸的过热度、拉速、结晶器电磁搅拌参数、末端电磁搅拌参数等方面进行优化,采用单因素的方式进行现场实验。

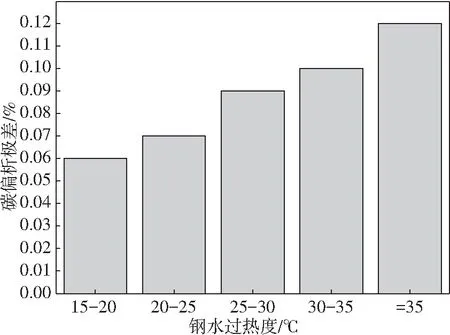

3.1 过热度对碳偏析的影响

过热度对铸坯的凝固组织起着至关重要的作用,在相同的拉速下采用低的过热度浇注能够降低凝固前沿的温度梯度,从而降低柱状晶的发达程度,减轻铸坯的中心偏析。随着过热度的增大,碳偏析极差有增大的趋势。这是因为在较高的过热度下,柱状晶发达,选分结晶持续时间较长,C元素富集严重造成的。结合现场实际生产条件,通过研究过热度控制在15-25 ℃范围内,碳偏析极差改善较大,如图3所示。

图3 钢水过热度对碳偏析的影响

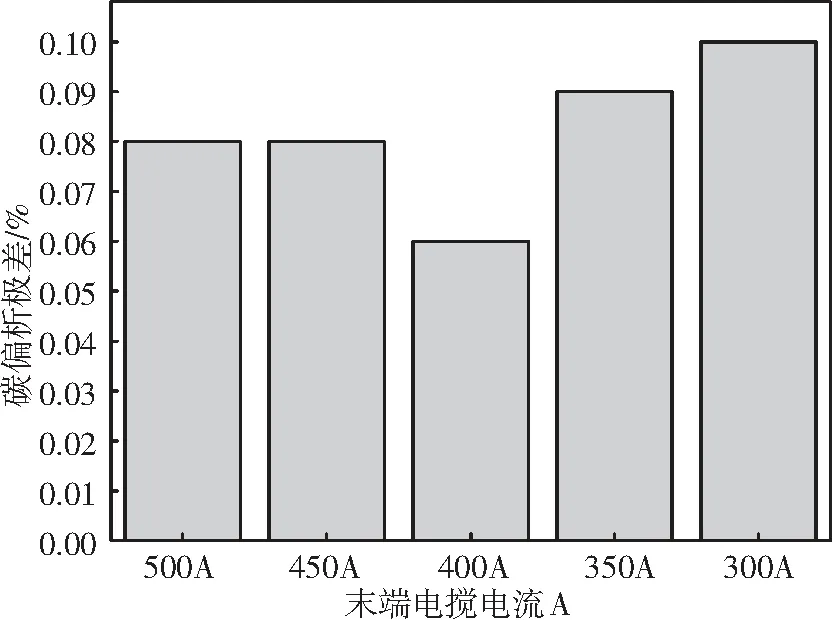

3.2 末端电磁搅拌对碳偏析的影响

凝固末端电磁搅拌发生在凝固末端的糊状区,具体位置的选择十分关键[2],通过搅拌促进高浓度钢液对流,消除晶间的搭桥,从而减轻铸坯偏析[3]。在凝固前沿由于有凝固潜热释放,因此存在较大过热度,采用末端电磁搅拌可以通过增强凝固前沿钢液流动消除由于凝固潜热释放引起的过热度增加。同时搅拌引起的运动钢流将柱状晶树枝打断,减弱了柱状晶的生长,从而促进了等轴晶的生长。通过研究发现,末端电磁搅拌参数控制在400 A、8 Hz,碳偏析极差改善较大,如图4(a)、(b)所示。

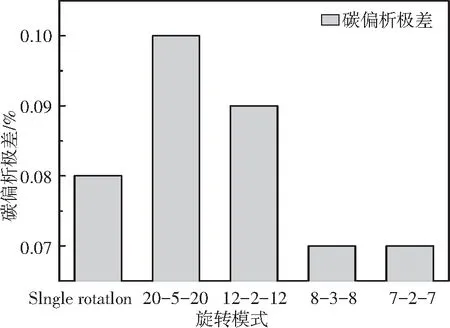

3.3 末端电磁搅拌旋转模式对碳偏析的影响

有关末端电磁搅拌的旋转模式对碳偏析影响的研究较少,结合通过现场实验发现,末端电磁搅拌采用单方向旋转不仅容易出现白亮带而且对控制偏析影响不大,而采用正反交替旋转模式的周期对偏析的影响较大,周期过长会影响单位长度铸坯的搅拌次数,周期过短会影响末端电磁搅拌的搅拌效果。本研究发现该厂末端电磁搅拌最佳的旋转模式和周期为正反转交替模式,交替周期为8s-3s-8s,如图5所示。

(a)末端电搅电流对碳偏析的影响

(b)末端电搅频率对碳偏析的影响图4 末端电磁搅拌参数对碳偏析的影响

图5 末端电磁搅拌旋转模式对碳偏析的影响

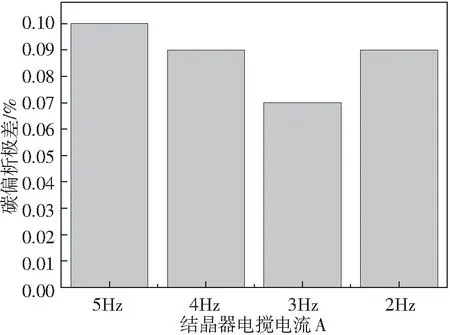

3.4 结晶器电磁搅拌对碳偏析的影响

钢液中元素的偏析是随着凝固前沿的推移而逐渐产生的,影响偏析大小的主要因素是电磁搅拌参数。通常来说Φ300 mm圆坯中心与电磁搅拌线圈中心线有一定距离的偏差——即偏搅集中在线圈外弧的半圆区,选择较高电流强度的搅拌力很容易搅拌过强形成负偏析。本研究的最佳结晶器电磁搅拌参数为180 A、3 Hz时,碳偏析极差最小,如图6(a)、(b)所示。

(a)结晶器电搅电流对碳偏析的影响

(b)结晶器电搅频率对碳偏析的影响图6 结晶器电磁搅拌参数对碳偏析的影响

3.5 二冷比水量对碳偏析的影响

Φ300 mm铸坯一般都采用弱冷方式,二冷强度过大,会造成铸坯凝固末端的温度梯度也过大,促进柱状晶体的生长,减少了等轴晶的比例,加快铸坯中心树枝晶搭桥的现象,使中心偏析和疏松严重[4]。二冷强度过弱,会造成凝固坯壳太薄,铸坯表面温度过高,铸坯在高温度下强度低,在钢液静压力作用下,坯壳不均匀生长造成椭圆度超标。本研究证明该连铸机二冷比水量为0.25 L/kg条件下,碳偏析极差最小,如图7所示。

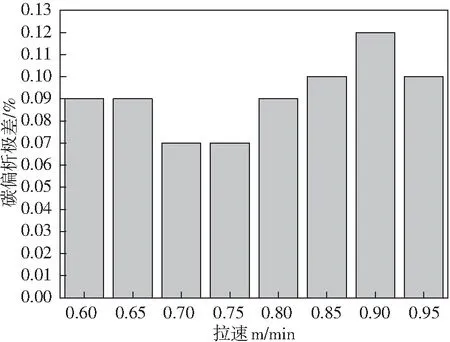

3.6 拉速对碳偏析的影响

由于末端电磁搅拌的位置已经固定(弧长10.04 m处),故通过拉速来调整钢液到末端电磁搅拌的固相率,本研究证明拉速控制在0.7-0.75 m/min条件下,碳偏析极差最小,如图8所示。

图7 二冷比水量对碳偏析的影响

图8 拉速对碳偏析的影响

3.7 工艺优化后40Cr钢偏析情况

经过现场实验最终确定了在连铸工艺参数为连铸拉速控制在0.7-0.75 m/min、过热度控制在15-25 ℃、比水量控制在0.25 L/kg、结晶器电磁搅拌参数控制在180 A、3 Hz(单向旋转)、末端电磁搅拌参数控制在400 A、8 Hz、正反交替旋转且旋转周期为8s-3s-8s条件下40Cr钢碳偏析极差最小。在此工艺参数下生产了50炉40Cr钢,对其铸坯钻屑分析碳偏析极差,结果如图9所示。

4 结论

通过对40Cr钢铸坯的低倍及铸坯横截面钻样分析,找出了铸坯锭型偏析产生的原因并提出了相应改进措施。研究结果表明,通过合理的控制连铸拉速、过热度、首、末端电磁搅拌参数、比水量可以改善铸坯锭型偏析,使40Cr钢圆形铸坯的碳偏析极差控制在0.05%以内。

图9 工艺优化后40Cr钢碳偏析极差