TS21不锈钢板坯纵向凹陷裂纹分析及工艺改进

2020-05-16王俊海

王俊海

(山东泰山钢铁集团有限公司,山东 济南271100)

1 前言

不锈钢中含有大量的Cr、Ni、Ti等合金元素,不同品种具有不同的凝固特性,易氧化元素多,夹杂含量高,在连铸过程中铸坯表面多出现凹陷、裂纹、深振痕及夹渣等缺陷。TS21奥氏体不锈钢属于200系列不锈钢,与常规的Ni-Cr系奥氏体不锈钢相比,这类钢有更高的强度、良好的耐磨损性能及耐点蚀性能。这些不锈钢具有较高的Mn含量,并加入氮进行强化。由于化学成分体系的差异,这类钢的凝固及冶金特性与Ni-Cr系不锈钢有所不同[1],其凝固热裂纹倾向要比常规300系列奥氏体不锈钢大一些,更容易产生凹陷、裂纹等缺陷。

2 铸机参数及钢种凝固特点

2.1 连铸机主要参数

山东泰山钢铁集团有限公司不锈钢连铸机是首批国产板坯不锈钢连铸机,由中冶连铸设计制造,连铸机主要参数见表1。

2.2 TS21不锈钢钢种成分及凝固特点

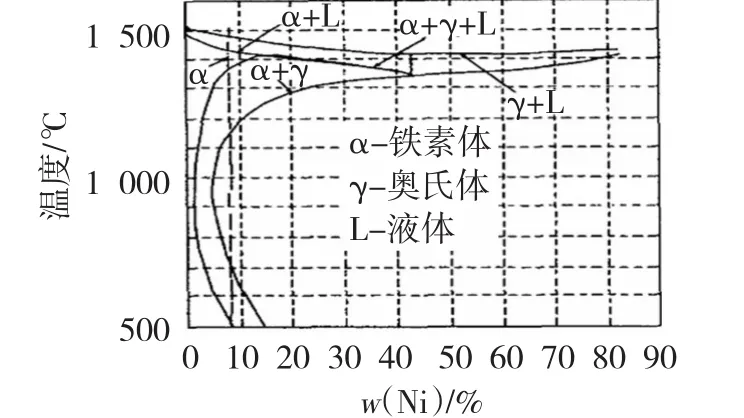

TS21不锈钢钢种成分及凝固特点如表2、图1所示。

图1 不锈钢凝固相图

根据不锈钢凝固相图[1],TS21不锈钢在凝固时发生包晶反应。钢水连铸时,随着温度降低,除了大约1%的液体收缩、3%~4%的凝固收缩、7%~8%的固态收缩外,还有3.8%的包晶反应收缩,因此,TS21钢属于强收缩钢种。当这些力作用在高温铸坯表面或凝固前沿产生的应力或应变量超过钢的σ临或ε临时就产生裂纹,然后在二冷区裂纹进一步扩展[2]。TS21不锈钢固相线1 375℃、液相线温度1 448℃,固相线与液相线温度相差73℃,不锈钢液-固相线温度范围宽,晶粒粗大,使得低熔点夹杂物在晶界区聚集,加之该钢种本身导热性能较差,应力大,容易出现裂纹。

3 凹陷缺陷影响因素分析及工艺改进

3.1 纵向凹陷的特征

沿拉坯方向产生于板坯表面的凹陷称之为“纵向凹陷”,主要集中在板坯宽面内弧侧,如图2所示。其尺寸长约50~1 000 mm,宽1~30 mm,深1~3 mm,在凹陷部位谷底伴有裂纹。需对有凹陷及凹陷裂纹的板坯进行修磨,否则残留在板坯表面的凹陷将会在热轧卷表面产生线状缺陷。

图2 凹陷缺陷

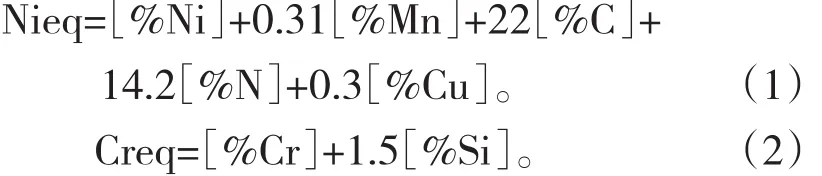

3.2 成分影响

TS21不锈钢凝固时,首先从液相析出δ铁素体,而周围成为富Ni、贫Cr的区域。温度降低到一定程度,发生L+δ→γ包晶反应,δ铁素体周围形成γ奥氏体,然后δ铁素体和γ奥氏体同时向液相生长。当温度下降到1 400℃左右,液相逐渐消失;到1 300℃以下,δ铁素体全部转变为γ奥氏体。属于强凝固收缩的钢种,极易产生铸坯表面凹陷缺陷。Ni/Cr当量在0.55左右的不锈钢,其热膨胀系数较大,热导率低,因而在冷却凝固过程中坯壳收缩量较大,铸坯表面易产生横向及纵向凹陷,严重时发展为凹陷裂纹。钢中Nieq/Creq对凹陷的影响如图3所示。通过公式[3](1)、(2)计算得出TS21钢Nieq/Creq为0.56,可以看出TS21不锈钢铸坯容易产生凹陷缺陷。

图3 凹陷出现指数与钢液Nieq/Creq关系

3.3 保护渣的影响

在刚开始生产TS21不锈钢时拉速控制相对较低,一般控制在0.8~0.85 m/min。使用的保护渣主要理化指标:碱度1.13,密度0.96 g/cm3。熔点1 117℃,粘度1.75 Pa·s。铸坯表面存在纵向凹陷的几率仅为5%,主要缺陷是因为拉速太慢导致铸坯表面的振痕较深。为了减轻铸坯振痕深度,降低修磨率,实现免修磨,在与厂家商定确认ST-E型保护渣完全满足高拉速1.0~1.3 m/min后,生产过程中逐步把拉速提高至1.0 m/min,其他工艺参数未变,铸坯出现纵向凹陷的几率急剧上升,达到80%~90%,并伴有裂纹缺陷。通过现场实际跟踪测量保护渣渣耗在拉速1.0 m/min时只有0.28 kg/t,明显偏低,熔渣层不足,润滑不良出现大批量凹陷裂纹。由于TS21这类不锈钢钢种本身具有很高的凹陷发生率,合适的保护渣性能是保证铸坯质量的关键。根据上述缺陷现状,提出通过提高保护渣在结晶器壁的固态渣膜厚度,以降低结晶器内的水平传热(结晶器内的综合热流密度)来控制凹陷产生。

根据对拉速提高缺陷出现的原因分析,优化保护渣理化性能设计,增加保护渣固态渣膜厚度,提高了保护渣的二元碱度(以提高结晶性能)、粘度、熔点[4]。使用优化后保护渣时连铸工艺参数如表3所示。生产实践表明使用改进后的保护渣连铸坯表面质量良好,表面纵向凹陷得到控制。

表3 连铸浇注参数

3.4 浸入式水口影响

实践证明,对易产生表面凹陷的钢种而言,控制结晶器内较低的水平传热有利于改善连铸坯表面质量,因为低的水平传热量保证形成薄且凝固收缩均匀的坯壳,这是解决凹陷发生率高的钢种的关键。

3.4.1 浸入式水口插入深度的影响

水口浸入深度不当将直接影响结晶器内流场的分布,影响结晶器内液渣层的稳定和液渣层流入结晶器和铸坯之间的连续性和均匀性;结晶器和铸坯间渣膜分布不均会严重影响铸坯传热的均匀性,使得局部凝固壳成长滞后,局部坯壳较薄。坯壳薄的部位温度比其他部位温度高、凝固慢、凝固收缩也比别处晚,相邻地区的凝固收缩对其产生作用力,就会形成厚度不均匀的初始坯壳,容易产生凹陷,严重时会恶化为裂纹。浸入水口浸入过浅时,造成结晶器内上流股偏强,结晶器内液渣尤其是靠近窄边的液渣被过多带回到水口周围,而结晶器窄边部位液渣层偏薄,造成结晶器内液渣层不均匀;偏深时,必然造成下降流的涡心位置下移,高温钢水进入结晶器下部,影响了凝固壳的生长,上升流偏小会造成结晶器液面温度偏低,影响化渣速度,弯月面凝固及保护渣熔化不良,导致连铸坯边部纵向凹陷加深。

3.4.2 浸入式水口几何形状尺寸的影响

浸入式水口外径偏粗,导致水口前后液渣流入面偏小,随着渣条的增厚,导致水口与渣条距离太小甚至搭桥,液渣流入层流入受阻,液渣流入不均;同时结晶器内弧侧保护渣熔化情况不易观察,渣条不易捞出,影响了保护渣的润滑和结晶器的传热效果,加剧了内弧侧初生坯壳厚度不均,凹陷几率上升。

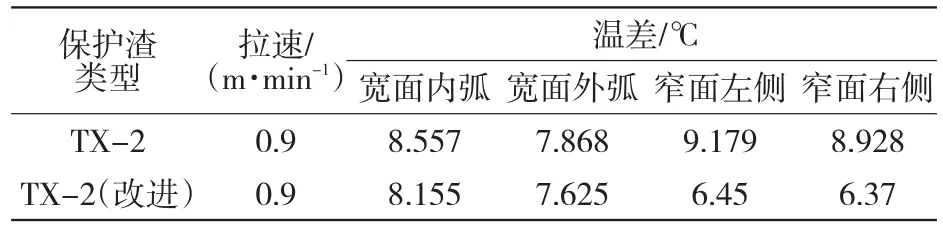

3.5 结晶器冷却的影响

从根本上讲,铸坯表面凹陷、纵裂纹是由于坯壳在结晶器内冷却不均导致应力集中而发生的。采用弱冷却方式,减少冷却水量可以缓解凹陷裂纹。结晶器冷却较强时弯月面区域冷却过强,使得坯壳不均匀生长明显加重铸坯凹陷。控制结晶器内较低的水平传热有利于改善连铸坯表面质量,因为低的水平传热量保证了形成薄且凝固收缩均匀的坯壳,这是解决凹陷发生率高钢种由于凝固行为不理想产生质量问题的关键所在。连铸过程中,分别记录使用保护渣改进前后结晶器内冷却水进出水温差(见表4),利用进出水温差反映结晶器内的水平传热情况,使用不同保护渣浇注时连铸机拉速均为0.90 m/min。

表4 结晶器内冷却水进出水温差

由表4可以看出,使用优化后保护渣时结晶器内冷却水温差下降,且宽面内弧和外弧冷却水温差差值减小,这使得铸坯内外弧的收缩量差别减小,内外弧凝固收缩更加均衡,内弧侧坯壳生长更加均匀,因而有效防止了铸坯内弧表面横向凹陷的发生。另外,使用改进后的保护渣结晶器窄面和宽面的冷却水水温差的比值约为0.80。资料表明[5],这在浇注不锈钢板坯时对避免横向凹陷的产生是非常有利的。

4 工艺对策

通过对TS21不锈钢纵向凹陷的原因分析,采取的主要措施:1)增大保护渣的粘度、熔点和二元碱度,使得保护渣的固渣膜厚度增加,传热能力减弱,铸坯质量得到改善,表面横向及纵向凹陷得到控制。2)对TS21钢种易产生表面凹陷的钢种而言,结晶器采用弱冷,结合保护渣优化控制结晶器内较低的水平传热,改善连铸坯表面质量。3)优化浸入式水口尺寸及水口插入深度,保证合理的结晶器流畅和液渣层的厚度及流入均匀。

5 结语

实践证明,增大保护渣的粘度、熔点和二元碱度,优化浸入式水口尺寸及水口插入深度等改进措施对减轻铸坯纵向凹陷部位微裂纹缺陷的效果明显。TS21不锈钢铸坯凹陷及裂纹几率明显降低,铸坯免修磨率达到87%。

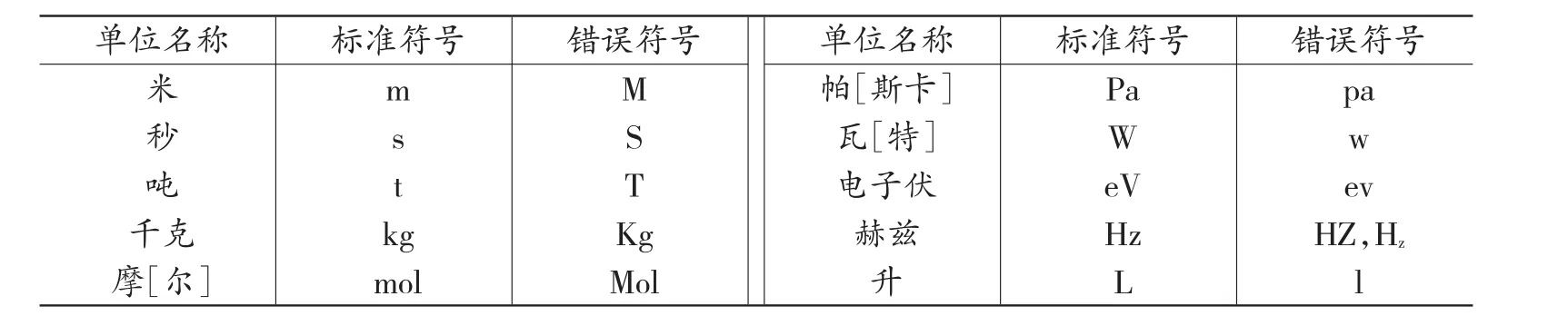

常见单位符号大小写混淆示例