城市渣土车车架轻量化方案设计

2020-05-15梁海波叶吉丽吴莎陈林刘尧

梁海波 叶吉丽 吴莎 陈林 刘尧

摘要:本文介绍了城市渣土自卸车车架轻量化设计的开发背景,阐述了车架轻量化设计方案,新车架在原车架基础上降重5%。通过Altair HyperWorks软件对车架轻量化方案进行有限元分析,结合基础车市场表现情况,理论上初步论让了车架轻量化设计方案满足设计要求;然后开展车架台架试验验证了轻量化车架方案的可行性。

关键词:车架;有限元分析;台架试验;疲劳

中图分类号:U463.32 文献标识码:A 文章编号:1005-2550(2020)02-0081-05

梁海波

毕业于湖北汽车工业学院,本科,现就职于东风商用车有限公司技术中心,主要研究方向:商用车车型和商用车车架开发等。

1引言

车架作为汽车各总成的安装基体,不仅承载着各总成和货物的重量,而且承受着汽车行驶过程中来自各方面力和力矩的叠加作用,尤其是渣土车。渣土车多用于超载及恶劣工况,车架长期承受较大的扭矩和弯矩。车架的强度和刚度性能不仅影响整车的使用性能、行驶性能,还直接影响用户的安全性能。车架设计在保证足够的强度、刚度和稳定性条件下,质量应尽可能的轻。对于载货汽车来说,轻量化不仅减轻了自身质量,而且还提高了载质量利用系数(汽车最大承载质量与汽车整备质量之比)。载质量利用系数较高的车型能够拥有更高的运输效率,从而有利于降低运输成本,为用户创造更多的价值。车架作为整车重要总成之一,其轻量化设计已成为目前商用车领域研究的热点。

渣土车一般分为矿用渣土车和城市渣土车,矿用渣土车多用于恶劣工况,90%的基坑路面,10%的良好路面,且用户普遍超载15t-20t;城市渣土车适用于标载载荷,路况以城市道路为主,90%的良好路面,10%的装卸堆场涵盖少量粗糙及恶劣路面。下文中的基础车车架为矿用渣土车用车架,轻量化车架为城市渣土车车架,城市渣土车车架是在矿用渣土车车架基础上进行轻量化设计。

由于车架设计、制造、装配等各种各样的影响因素较多,使新设计车型的车架需要通过相关试验进行验证,保证最终的产品达到设计要求。对于渣土车而言,常规的试验场地无法模拟用户实际使用工况,且超载严重,整车可靠性道路试验危险性极高。与之相比,充分利用车架有限元分析及车架台架试验方法验证渣土车轻量化车架结构,不仅可以缩短开发的验证周期,而且可以节约资源,安全性较高,为渣土车轻量化车架的开发提供了科学地有效检验途径。

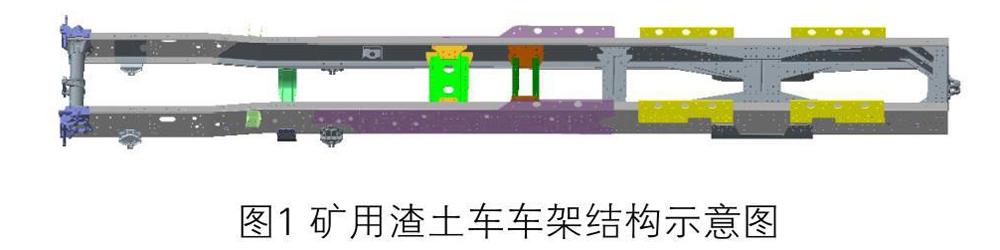

2车架轻量化方案

矿用渣土车车架包括左右纵梁、左右内加强板、左右局部外贴加强板,左纵梁和右纵梁之间从前到后依次设有前横梁、发动机兜梁、几字型横梁、简易背靠背横梁、背靠背横梁、平衡悬架横梁和尾横梁及角撑,如图1所示:

对矿用渣土车车架进行降重提案挖掘,形成以下车架轻量化提案,如表1所示,轻量化设计后形成的城市渣土车车架方案如图2所示。

3有限元仿真分析

为理论验证轻量化车架设计方案可行性,通过HyperWorks软件对基础车车架及轻量化车架进行有限元对比分析,部分CAE分析参数如表2所示,基础车车架及轻量化车架用材料参数详见表3。

3.1建模要求

需要建模的总成和部件包括:车架总成、副车架总成、钢板弹簧及吊耳支架、平衡悬架大支架、平衡悬架轴承毂及贯通轴、发动机悬置支架、驾驶室悬詈支架及相关底盘附件等。其中车架纵梁、横梁等钣金件采用四边形及少量三角形壳单元划分网格;悬置支架、钢板弹簧安装支架、平衡悬架大支架及轴承毂等铸件采用四面体单元划分网格,如图3所示:

3.2分析工况

本次CAE分析的扭转工况是在前夹具处施加约5。转角对应的位移;强度分析主要有以下5种工况,车架仿真体系中分常规工况和极端工况,常规工况按材料屈服强度考核,极端工况按材料强度极限考核,其中工况①-④属于常规工况,工况⑤为极端工况。

①弯曲工况(Bend)

②制动工况(Brake)

③转弯工况(Turn-Left)

④扭转工况(Tor-i1)

⑤前轴扭转+侧向工况(Tor-i1-ee)

3.3 CAE分析结果评价

基础车及轻量化车架CAE分析结果详见表4、表5。CAE分析数据结果显示:轻量化车架与基础车车架整体应力水平相当,车架安全系数推荐取值≥1.38,安全系数计算,均选用材料屈服强度下限值。

3.3.1第四横梁上连接板CAE分析结果判断

前轴扭转+侧向工况极端工况下,基础车及轻量化车架第四横梁上连接板应力分别为569.52MPa、597.87 MPa,均超出材料屈服极限。经分析第四上连接板最大应力处位于螺栓孔边缘(如图4所示)。为了提升计算效率,车架强度分析中通常不考虑几何非线性、材料非线性、接触非线性,连接螺栓采用简化处理,这样会使得分析结果应力偏大,螺栓孔孔边应力在理论计算值的基础上下调20%按材料强度极限进行考核,下调20%的应力值如表6所示。

第四横梁上连接板在工况③、⑤下的安全系数如表7所示,均超出车架安全系数,理论上不满足设计要求。但查询基础车车架历年赔偿数据,该车型投入市场5年来,第四横梁总成无赔偿。对于轻量化车架而言,第四横梁上连接板应力与基础车相当,强度视同基础车车架,后續试验验证进行重点考核。

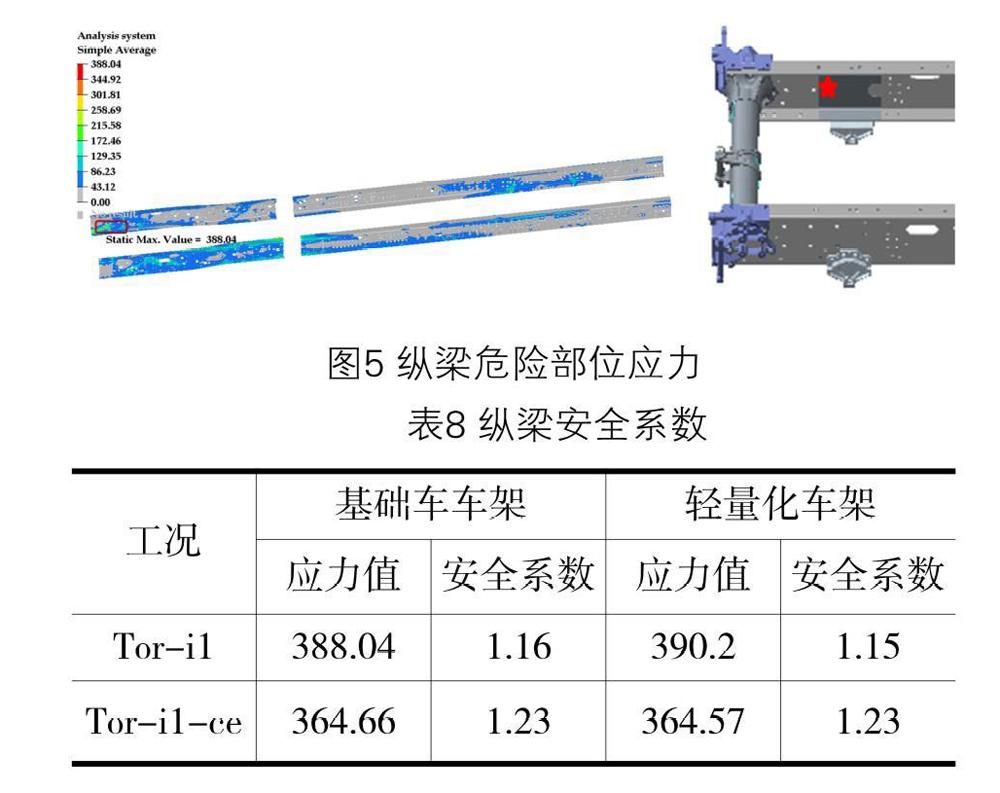

3.3.2纵梁CAE分析结果判断

基础车及轻量化车架纵梁最大应力分别为388.04 MPa、390.2 MPa,最大应力部位位于车架前端吊耳端处,如图5所示。两车架纵梁在工况④、⑤下纵梁安全系数如表8所示,均超出车架安全系数,理论上不满足设计要求。但查询基础车车架历年赔偿数据,该车型投入市场5年来,纵梁无赔偿。对于轻量化车架而言,纵梁此处应力与基础车相当,强度视同基础车车架,后续试验验证进行重点考核。

4车架台架试验

4.1车架弯曲试验

为进一步快速验证轻量化车架方案可行性,开展轻量化车架台架试验。

4.1.1车架弯曲疲劳

将车架试验样件安装在弯曲试验台上,弯曲试验台架结构如图6所示,两作动器分别通过一个2200mm×1000mm×50mm、一个2000mm×1000mm×50mm的钢板(如图7所示)在加载点1、加载点2处同时施加弯曲载荷进行弯曲疲劳试验。加载方式为等幅正弦波,试验载荷为55.9KN-189.2 KN,频率为1 Hz~1.4 Hz,循环次数为50万次。每4个小时进行车架状态检查,50万次車架弯曲疲劳试验,车架纵梁、横梁等均无问题。

4.1.2车架弯曲试验结论

车架弯曲疲劳50万次试验后,车架纵梁、横梁经检查均无故障,按车架弯曲试验规范要求,轻量化车架结构满足弯曲使用工况要求。

4.2车架扭转试验

4.2.1车架扭转疲劳

将车架试验样件安装在试验台上,试验台结构如图8所示。加载器在车架前轴处(如图9所示)施加扭矩使车架前轴相对后轴产生扭转变形,加载方式为等幅正弦波,频率为0.6 Hz~1.2Hz,使前轴相对后轴产生±1°、±2°、±3°、±4°、±5°的扭转角度,每个角度依次各进行往复试验10万次,每4个小时进行车架状态检查。4.2.2车架扭转试验结论

扭转试验中,±1°、±2°、±3°、±4°共循环40万次,车架未出现异常;±5°循环37772次时,车架右侧兜梁支架出现开裂(如图10所示)。查询基础车车架赔偿情况,因路况恶劣、严重超载导致的兜梁支架开裂故障共3起,且与扭转试验中兜梁支架开裂部位相吻合(如图11所示);按设计输入标载工况使用的基础车,车架无开裂故障反馈。车架扭转试验验证了轻量化车架结构与基础车车架结构的扭转疲劳寿命相当,即轻量化车架结构满足扭转使用工况要求。

5结论

本文通过车架结构优化及材料替换等措施进行车架轻量化设计,通过原车架与轻量化车架CAE分析对比,结合基础车市场赔偿情况,初步判断轻量化车架方案的可行性,利用车架台架试验进行弯曲、扭转疲劳试验最终验证了轻量化车架满足设计要求。该城市渣土车投入市场一年来,市场表现良好,车架无故障问题反馈。上述思路进行车架轻量化工作,能够快速验证轻量化车架的薄弱点,快速整改快速验证,从而降低研发成本和开发周期,带来巨大经济效益,对车架开发设计及车架可靠性检验具有重要指导意义。