基于大数据技术的纯电动汽车减速器速比优化研究

2020-05-15张洪雷方运舟龚春忠张永

张洪雷 方运舟 龚春忠张永

摘要:针对电动汽车减速器速比匹配问题,本文提出一种基于大数据技术的优化理论,基于MATLAB建模方法对电动汽车速比进行优化设计,获得更接近实际最优状态的减速器速比。该方法可应用于未来汽车的定制化服务中,达成降低能耗、提升续航的目标。实例分析中,使用大数据技术的速比优化相对于使用基于模型的速比优化的情况,电驱动系统效率提高1.34%,百公里能量消耗率降低0.174kwh/100km。

关键词:减速器速比优化;大数据;汽车工况;汽车能量消耗率

中图分类号:U462.3+4 文献标识码:J 文章编号:1005-2550(2020)02-0010-05

张洪雷

华中科技大学硕士,高级工程师,浙江合众新能源汽车有限公司汽车工程研究院常务副院长,主要从事汽车系统设计与开发。

引言

随着互联网技术的发展,汽车逐渐进入电动化、智能化、网联化、共享化的“新四化”阶段。汽车的整车设计、结构、开发过程也发生了相应的微调。并行开发、定制化产品逐渐成为主流。

传统的汽车速比匹配,至少需要执行以下工作:首先,通过车辆的滑行试验或者仿真数据获取车辆的道路阻力系数;其次,通过当地的标准确定所选择的工况,中国地区当前使用NEDC(New Europe Driving Cycle)工况,正准备推CLTC(China Tjght Vehicle Test Procedure)工况,欧洲地区当前使用WLTC(World Light VehicleTest Procedure)工况;接着,通过电机效率试验或仿真获得效率MAP;最后是仿真不同速比进行寻优工作。然而该方法过程过多,每一个环节都会有误差引入,导致结果与实际情况相差较大,且工况中不能反应坡道情况、驾驶员操作习惯等信息。

当前,智能网联技术迅速发展,通过大数据技术获取车辆的状态信息已变得简单易行。利用大数据挖掘技术,反馈给汽车设计开发者以完成车辆的优化设计是汽车发展的必然趋势。本文通过大数据采集技术获取车辆的动力系统数据,依此进行减速器速比优化。

1各类减速器速比优化流程

减速器速比优化是动力系统匹配设计的关键工作之一,通常使用车辆动力性模型进行优化设计。根据模型输入数据的不同,分为设计模型数据和试验数据。在实车做出来之前,通常只能用设计模型数据进行建模。在模型车做出来之后,可以将模型中的部分数据替换为试验数据,以令结果更接近实际情况。

1.1基于设计模型的减速器速比优化流程

汽车动力性系统的建模有多种工具,例如ADVISOR、AVL CRUISE等。或者基于MATLAB等工具建立数学模型。数学建模需要输入迎风面积、风阻系数、车轮滚阻系数、整车重量、传动系统效率等信息;电机MAP的获取,通常使用电机的电磁仿真数据获取;道路的载荷则通过选定工况和模型仿真的阻力系数确定。最终所有的数据进入整车动力学模型中仿真确定最优速比。如图1所示:

1.2基于试验数据的减速器速比优化方案

模型中假设的数据越多,模型的可信度越差。因为假设误差会通过模型精度影响进一步放大。为提高精度,需要使用部分模型数据由试验数据替代。对于速比匹配的工作,通常在样车阶段或选择近似竞品车型进行滑行试验,获得道路阻力系数。并通过电机台架试验,获得电机效率MAP特性。这两种数据再导入到整车动力学模型中进行速比优化。流程如图2所示:

基于试验数据的减速器速比优化方案依然有两个缺点,一是工况为标准工况,不能反映每个用户实际用车情况,标准工况中考虑不到不同地域坡道因素,也考虑不到每个驾驶人员是否习惯急加速急减速的驾驶习惯;二是需要多个试验测试,电机效率MAP未能考虑电池输出电压变化的情况,数据综合导入模型中,相对于完全使用设计模型的仿真环节减少,但依然有改善的空间。

1.3基于大数据技术的减速器速比优化方案

本文提出选择基于大数据技术,采集实路状态下的车辆动力系统信息,将驾驶员、实际道路载荷直接反映为电机输入端的转速扭力,并采集电池输出到电机输入端的电压电流。流程如图3所示:

图3中的动力载荷谱与电机效率MAP相对于前两个方案,减少了更多的假设环节,直接实测获得,其优点是能反映实际测量的工作状态,以便可以更好地执行速比优化工作。但要求车辆需要配置上精确的转速、扭力、电压、电流传感器,同时允许使用大数据技术将这些信息上传。

2基于大数据技术的减速器速比优化过程

应用大数据技术的前提是获取有效可靠的数据。为此,需要先制造一辆安装有高精度转速、扭力、电压、电流传感器的样车。该样车有一个初选的减速器速比。将该样车制造出来以后,要去常用的路况上行驶,获得动力系统秒采数据。

2.1样车制造及采集数据

对于使用永磁同步电机的纯电动汽车,转速通常使用旋转变压器形式测量转速,单体电压精度通常在±3mV以内,整包电压精度在±0.3v以内,电流精度在±1%以内。而扭矩通常使用计算方法通过MCU发出,精度相对较低。作为数据采集的样车,可以适当提高电流精度。

样车中的速比,可以选择根据NEDC或WLTC工况优化的初始速比。

2.2速比优化建模

将汽车在常用路况上行驶,采集行驶过程中的MCU输入电压U、MCU输入电流I、电机输出转速n,电机输出扭矩T。这4个量非常重要,在能流中如图4所示:

图中电流为正是表示驱动状态,电流为负时表示能量回收状态,扭力为正时表示驱动状态,扭力为负时表示能量回收状态。

该电机MAP相对于试验中的MAP,相当于考虑了电压、温度等综合因素。但其缺点是集中在某个区域,而电机效率MAP试验时,可以测量电机的全区域。因此,基于大数据的处理方法也可以使用MAP替代,表达式与(4)相同。此时仅需获取开车时的转速与扭力信息。

速比优化工作最重要的是构建不同速比与电驱动综合效率的关系,设i0为样车基础速比,i为优化速比变量,则iX与综合效率ηx关系如式(5)所示:

通常,减速器速比在5~15之间。速比优化模型为max(ηx),求对应的ix。

3优化实例

使用浙江合众新能源汽车有限公司的哪吒N01车型作为样车对象,该车减速器速比io=7.7,在桐乡市二环路实路开车进行数据收集。如图5所示。采集到的电压、电流、转速、扭力信息如图6所示。按照(4)式构建MAP点云,如图7所示。按照(5)式模型优化速比。因为是单变量优化,范围也不宽,所以可以选擇绘制不同速比与系统综合效率的关系,如图8所示:

图8不同速比对应的电驱动系统综合效率

由此可知,动力系统若选择速比ix=5.5,则效率将提升1.34%,整车能耗将降低0.174kWh/100km。

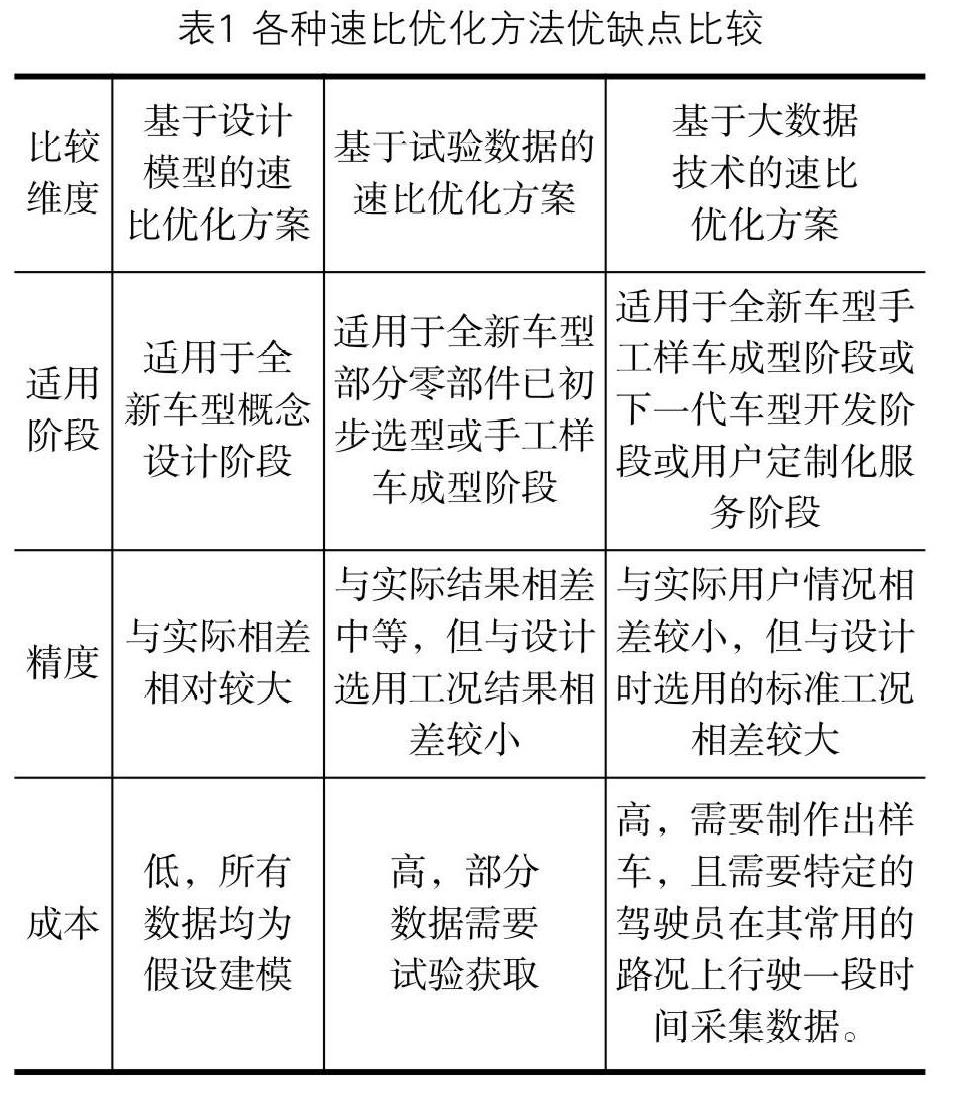

4各方案优缺点及互补分析

使用基于大数据的速比优化方案自身也存在优缺点,不能完全替代现有速比优化方法。需要对不同的应用场景进行分析,从适用阶段、精度、成本三个维度进行优缺点比较,如表1所示:

5结论

本文提出采用基于大数据采集进行电动汽车减速器速比优化的方法。通过对具体用户的实际工况电机端阻力采集分析,运用MATLAB建模,仿真设计最优速比。并对当前基于模型的速比设计、基于试验数据的速比设计方案进行了比较分析,该方法对实际工况的降能耗具有积极的意义。为车辆具体应用场景及降能耗提供定制化解决方案。

下一步工作中,将研究基于特定用户或用户群体的大数据收集分析,做动力性需求与经济性优化的综合优化设计,并研究双减速器速比的变速箱在纯电动汽车上应用的必要性。