某车辆控制臂与副车架连接处拧紧参数优化

2020-05-15刘晓卉裴金顺彭馨瑶欧阳海张静雯

刘晓卉 裴金顺 彭馨瑶 欧阳海 张静雯

摘要:汽车悬架系统中常见的焊接类传力支架连接处,易于发生力矩松动异响故障,造成底盘松垮感严重、底盘异响,影响驾驶信心,影响此类结构连接稳定性的重要因素是螺栓的拧紧参数设置是否合理。结合某车型开发过程中出现的副车架与控制臂前铰接点的力矩优化工作,对该类结构的拧紧参数设计方法进行说明,并形成通用化的设计流程图,可用于类似结构的设计借鉴。

关键词:传力支架;拧紧参数;需求夹紧力;轴力;力矩

中图分类号:U463.33 文献标识码:A 文章编号:i005-2550(2020)02-0026-06

刘晓卉

毕业于西南交通大学,硕士研究生。现就职于东风汽车集团有限公司技术中心底盘部,任主管工程师,主要研究方向为行走系统设计,已发表文章:《某型汽车摆臂铰接异响成因分析与技术对策》等。

1前言

汽车悬架系统中,用于连接导向和传力杆系的支架,统称传力支架,且最常见的为焊接类支架。车辆静止或者运动时,车轮受到各种载荷经运动杆系及其衬套后,通过该类支架传递至车架上。常见的如副车架上的控制臂前铰接连接支架(图1a)、控制臂后铰接连接支架(图1b),扭力梁铰接的连接支架(图1c)等。

在车辆行驶时,由于悬架导向机构的运动,铰接处的衬套橡胶处于不断的摆动状态,悬架传力类连接结构处力矩过度衰减、甚至松动的问题频发,造成底盘松垮感严重、底盘异响,影响驾驶信心。本文聚焦某车型控制臂与副车架焊接传力支架连接处的频繁力矩松动异响问题,以该处的拧紧参数优化为例,形成传力类连接支架的拧紧参数设计方法,可作为类似结构设计的参考。

2问题简介

某车型前悬架为麦弗逊式悬架,在试验过程中出现副车架与控制臂前铰接连接点处异响,通过优化零件尺寸及形位公差、零件制程管控改善了此问题。但随着行驶里程增加异响再次出现,且逐渐加剧,测量各试验车辆该处力矩值,相比定义力矩值135Nm衰减50%以上,已出现松动现象。重新打紧该处螺栓,异响消除。

对该连接结构进行异响FTA(故障树分析法Fault Tree Analysis)分析,依次排查,在确认结构无运动干涉,装配及拧紧工艺符合定义,螺栓、焊接支架、衬套定义合理及状态符合定义的情况下,异响仍然发生,最终锁定问题原因为连接结构处拧紧参数(即紧固件拧紧时规定的力矩或角度等参数)设计不合理,需进行优化工作。

3拧紧参数优化

该连接处结构示意如图4,连接螺栓将摆臂衬套与托架支架拧紧后,支架产生变形夹紧衬套套筒,在摆臂摆动过程中,衬套橡胶产生相应变形以允许摆臂运动,从而改变车轮的运动轨迹。该连接结构不松动的重点是需要传力支架将衬套套筒夹紧,即螺栓需提供足够的夹紧力。

3.1需求夹紧力分析

连接点系统受外力作用有产生连接失效的趋势,为保证不产生连接失效而需求的最小轴力,即为最小需求夹紧力。最小需求夹紧力的重点组成部分是抗滑移力及传力支架的贴合力。

抗滑移力的确定需获知该连接点处在车辆不同工况下沿螺栓轴向及径向的节点力及滑移方向上的表面摩擦系数。根据悬架系统硬点及连接点零部件3D数据进行动力学模型建模,如图5,并进行车辆不同工况下的仿真分析,提取连接点节点力见表1。

连接件的表面摩擦系数u,需要根据连接点的配合件滑移试验获知。该试验采用实车的焊接支架或与焊接支架相同材料及表面处理形式的钣金进行,如图6,在拉伸试验机上以经验u值(一般取0.2)计算得来的需求夹紧力Fmino夹紧衬套套筒,拉伸试验机对被夹紧零件进行径向加载,直至其产生滑动,记录力一位移关系曲线,读取切点正压力值N,根据公式(1)计算出被连接件端面的实际摩擦系数。

抗滑移力最终由极限工况下的轴向节点力、侧向节点力在u影响下产生的轴向力、垂向节点力在u影响下产生的轴向力的对比获知。

焊接类传力支架的贴合力即为消除焊接支架与衬套套筒间隙的力,该力的大小由支架的贴合刚度直接影响,见图7。支架在设计时应秉承贴合刚度要求的原则,遵循在无需很大轴力的情况下,把相关零件贴合在一起,保证最终消除开档间隙所需的扭矩不大于20%的拧紧扭矩。粗略计算贴合力时,可根据支架结构刚度值及支架与衬套的间隙值获得,用于结构合理性的评估,精确的贴合力则需要通过仿真或多样本的贴合试验获得。

3.2拧紧参数确定

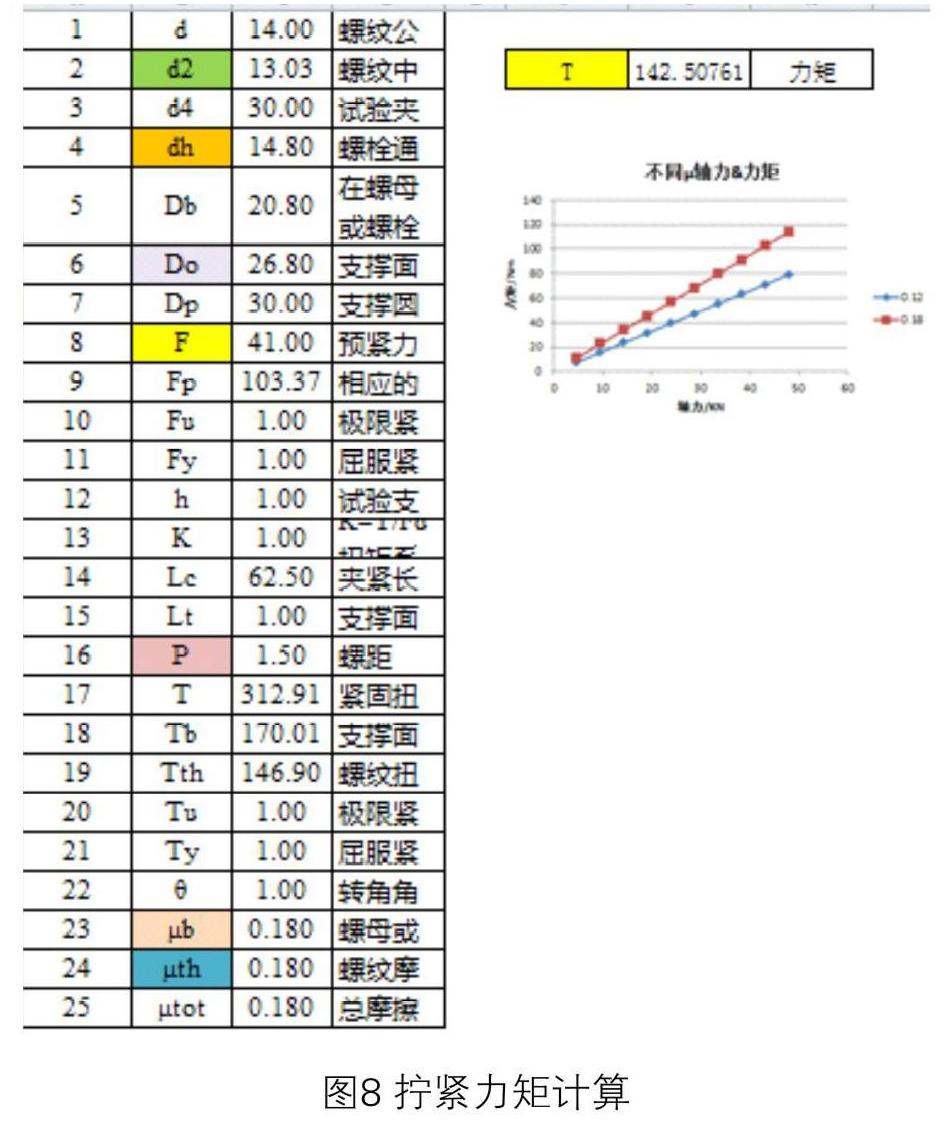

依据需求夹紧力及螺栓规格初步确定拧紧扭矩值,对于紧固扭矩T,下列公式(2)建立在Kellermann和Klein公式的基础上:

式中:T——拧紧力矩;F——轴向预紧力;P——螺栓螺距;uth——螺紋摩擦系数;d2——螺纹中径;ub一螺母或螺栓头部底下的支撑面摩擦系数;Do——支撑面外径dwmin或dkmin(见产品标准);dh——螺栓通过的垫圈或支撑零件的孔径。

据以上公式计算得出初步的最小拧紧力矩为141.7Nm,在该参数的基础上,进行模拟装配试验,并根据扭矩/轴力-转角曲线的情况进行修正,确定拧紧参数值。

3.2.1拧紧方法选择

一般最常用的拧紧方法是扭矩法和扭矩+转角法(简称转角法),两种方法简单介绍如下:

扭矩法是一种常见的装配控制方法,即拧紧螺栓至设定扭矩后,拧紧控制机构停止动作以完成装配。实现方式简单、所需拧紧工具成本较低、对操作工技术要求低,但该拧紧方法的精度相对不高,所产生的轴力准确度±25%,需要较高设计余量进行弥补,因此适用于精度不高的非关键的螺栓装配位置。

转角法是将角度作为设计轴力的变量,先将螺栓拧紧至一相对较小的起始扭矩,使被连接结构件有一个初始贴合过程,再转过设定角度,拧紧工具停止动作完成装配。该方法装配工具相对复杂,价格较高,但通过转角值控制螺栓伸长量来确定最终轴力,可以保证被连接件表面状态对最终效果产生较小的影响,因此轴力精度较高,达±15%,对螺栓的利用率也较高,相对扭矩法可获得较大预紧力。该方法适用于对轴力要求较高的装配位置,如关键底盘紧固位置和发动机缸盖等位置。

综上,由于力矩法引起的轴力受螺纹连接件的特性(主要是摩擦系数)影响较为明显,而转角法所引起的轴向力散差较为稳定,因此对于该重要的、异响问题多发的连接点,建议采用转角法进行紧固。

3.2 2主要试验说明

确定拧紧方法后,进行模拟装配试验,在拧紧试验机上采用进行过轴力一伸长量标定螺栓对连接件进行紧固,模拟实际的装车状态,以检测拧紧过程及拧紧结束后各相关参数是否满足设计要求,包括拧紧曲线形状、紧固件轴力大小、被连接件接触面状态检测等。

此外,拧紧参数设计时,还需要进行连接系统破坏试验,检测连接失效轴力、破坏点位置,避免在实车拧紧时出现螺栓断裂、螺母滑丝、连接接触面黏滑或压溃。

通过以上试验对拧紧参数进行反复的校正,若最终产生的夹紧力满足最小需求夹紧力要求,且拧紧曲线形状、连接件状态、被连接件接触面状态检测等其它校核项目都满足要求,即可输出初版的拧紧参数用于后续工作,见表2。

3.3拧紧工艺开发

初版拧紧参数在导入至生产线之前,需要进行拧紧工艺的开发,包括被连接件夹紧工装、拧紧工具、拧紧速度、拧紧步骤以及监控角度、监控力矩等参数的设计制定,并在生产线上进行预批量的实施验证。

本文仅对该部分的重点工作一一监控窗口的设定进行简要说明。伺服机以拧紧角度作为主要控制参数,输出最终力矩作为辅助监控,即在螺栓与拧紧面贴合后,以拧紧角度作为主要控制手段,工具带动螺栓转过预先设定的角度,同时记录力矩值,当角度达到目标值时,力矩在预先设定的监控窗口范围内则视为拧紧工作合格。监控窗口的确定是至少50~100组拧紧数据的正态分布曲线确定的,一般取u±2σ或u±3σ的区间作为监控窗口。

4实车验证

优化后的拧紧参数除了进行模拟装配台架试验外,还要验证在车辆上的实施效果,对拧紧后的轴力进行测量,还需要通过整车试验验证,如果在试验过程中连接点未出现异响、紧固件脱落、断裂等连接失效故障,则可说明此处设计的拧紧方法有效,如果不能通过整车验证,则需要重新返回确认需求夹紧力的选取是否合理,再重新修正验证,直至通过整车检验。

4.1实车轴力测试

生产线装配后,采用超声波设备对20台车的连接点轴力进行了测试,见图12,判断在既定的拧紧参数及工艺实施办法下,轴力是否可符合設计要求。数据处理见表3,需保证结果满足轴力大于最小需求夹紧力而远小于系统破坏轴力的要求,终扭数据也均位于监控窗口内部。

4.2整车验证

对20余台试验车进行跟踪,该处无异响及其他故障发生。对其中的数台车进行了定期轴力测试,发现在试验结束后轴力衰减均处于30%以内。此外,对车辆上市1年多的数据进行统计,该处的异响故障数为零。由此整车验证结果论证,拧紧参数设计合理,可正式固化。

5设计流程

通过对某车型副车架与控制臂前铰接处拧紧参数的优化工作,形成了焊接类传力支架连接结构的拧紧参数设计流程图。该流程大致分为仿真计算、螺栓选型、拧紧参数设计、拧紧工艺开发、拧紧参数验证、拧紧参数固化几个阶段,各阶段相互关联,不断调整校核,最终得到合适的拧紧值。

6总结

影响传力支架连接结构稳定性的因素有多方面,常见的有连接处运动是否有干涉、连接零件定义是否合理、零件状态符合性是否良好等,此外,连接处紧同件拧紧参数的设计是否合理,是连接结构保持正常状态的最重要因素。本文以某车型副车架与控制臂连接处的异响问题为切入点,对连接点处的拧紧参数进行了优化设计,形成了拧紧参数设计流程,该流程大致分为连接结构设计、仿真计算、螺栓选型、拧紧参数设计、拧紧工艺开发、拧紧参数验证、拧紧参数固化几个阶段,各阶段相互关联,不断调整校核,最终得到合适的拧紧值,并得到相关试验验证。汽车悬架或其他系统中的类似结构均可参照该流程进行结构设计及问题解析。