对某叉车车架变形过大的分析及优化

2016-10-21何霞胡丽琴

何霞 胡丽琴

一、 故障现象:

我公司某叉车样车,车架前立板在车辆使用一段时间后发生形变,与司机室发生干涉,导致司机室损坏。

二、故障分析(有限元法)

1、 车架结构及计算载荷

1.1车架结构

车架结构形式多样,无论是框架式、脊梁式还是综合式都是由纵横梁连接而成,其中纵梁是主要承载元件。纵梁有直有曲,断面沿长度有变有不变。纵梁断面形式有槽形、工字形、箱形和Z字形等。某叉车纵梁多用焊接结构并加强成闭口断面形式或型材。横梁与纵梁连接成整体,从而保证车架有足够的抗弯和抗扭刚度。

1.2 车架载荷

车架是整个叉车的基体,车架承受着来自路面及装载的各种载荷的作用力,成为一个承受着复杂空间力系的框架结构,车架变形主要表现为弯、扭两种状态。若用经典力学方法来计算车架强度和刚度或进行动力分析,则需要做很多的简化和假设,计算精度很低。但车架承受的载荷总的来说可以分为自身载荷和有效载荷两类:自身载荷是指车架自重、驾驶室、各总成及设备重(工作装置、配重、发动机、变速器、离合器等);有效载荷是工作装置的偏载,它们以集中或分布载荷的形式作用在车架上。叉车车架计算主要考虑弯曲强度计算,弯曲刚度和扭转刚度计算。

2、 车架的有限元分析

首先选取车架受力最恶劣的工况,对于叉车车架而言,车架受到叉车工作装置、液压缸和工作载荷的作用力,且在计算过程中,车架及液压缸等部件本身的质量及重心会对整个计算产生较大的影响,因此,必须考虑整个上部结构的质量,通过以上工况及受力分析,用MSC-PATRAN及MSC-NASTRAN对车架进行有限元分析。

2.1 有限元建模

为了更能真实地反映车架的受力情况,将工作装置液压缸及车架全部建模,并在臂架与车架连接的节点处、伸缩臂的铰接处、油缸铰接处均通过耦合模拟连接,为节省工作量,将叉车上所有的销轴、货叉及油缸都看作铰接件,建模时用BEAM梁单元模拟,其它板筋件用SHELL壳单元模拟,铸件用SOLID实体单元模拟,不考虑各工艺孔,简化某些工序的工艺余量,并在轮胎安装孔处建立刚性节点,力求更真实地对约束情况进行模拟。

2.2边界条件及负载

2.2.1边界条件及负载

结合实际工作工况,如下图4所示,在轮胎安装位置完全约束,在货叉处施加工作载荷F=25000N的集中载荷,在上部结构其它总成的重心处施加载荷F=65000N的集中载荷。

3.1.2 结果分析

由应力云图可看出,车架最大应力为σMAX=522MPa

材料选用的是Q690D ,根据相关资料查出Q690D的屈服强度σs=690MPa 根据《液压挖掘机》所列出液压挖掘机结构件安全系数推荐知车架、行走架安全系数n为1.5~2

车架安全系数:<1.5

车架变形量: δMAX=23.2mm

由分析结果可看出车架应力应变过大,结构有待改进。

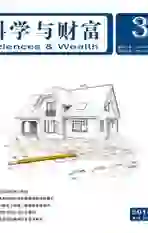

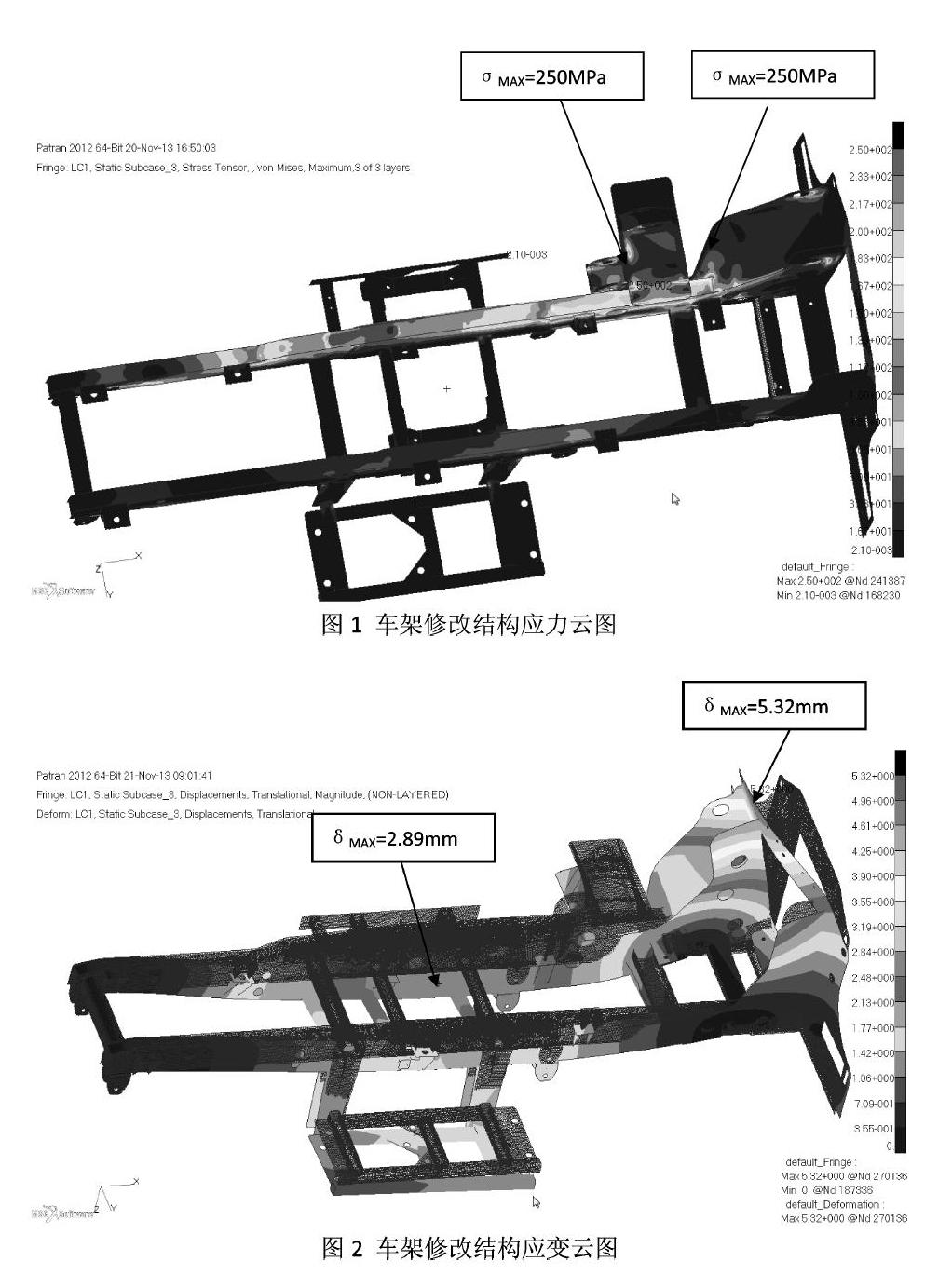

4 应力、应变云图

按照相同的边界条件及负载条件对修改结构做有限元分析,应力、应变云图如下图1、图2所示:

4.3 结果分析

车架安全系数: >2

车架变形量: δMAX=5.32mm

由分析結果可看出该结构设计安全可靠,能满足使用要求。

5 结束语

本文通过对叉车车架的有限元分析,得出车架在工作过程中的应力分布情况,对样机试制阶段发现的设计缺陷提出理论依据,指导了车架设计的后续改进,提高了车架可靠性。改进后的车架经过5万公里行驶测试和1000小时作业测试,该部位未出现变形故障,验证了本次应力分析的正确性。

参考文献:

[1] 马爱军,周传月,王旭/Patran和Nastran有限元分析软件专业教程.—北京:清华大学出版社,2005

[2] 周京平.中文版Pro/ENGINEER wildfire 3.0完全自学手册—北京:科学出版社,2007

[3] 中国机械设计大典编委会.中国机械设计大典:第二卷—南昌:江西科学技术出版社,2002

[4] 液压挖掘机(原理、结构、设计、计算)—武汉:华中科技大学出版社,2011.10

作者简介:

何霞,2003年毕业至今,一直从事机械结构力学性能方面的分析工作,几乎参与了近几年公司所有结构件的设计校核和设计改进。