基于价值流图的客车惯通梁生产过程研究与改善

2020-05-15胡查辉

胡查辉

摘要:对A客车厂惯通梁部件整个生产过程的研究,首先绘制出贯通梁生产的现状价值流图;进而应用价值流图的分析方法与工具,对生产过程中的各因素、各环节进行了系统的分析,辨识出非增值的环节及其主要问题点,有针对性的提出解决方案;然后绘制出未来价值流图,制定实施计划,并推进实施,实现生产过程的再造。

关键词:精益生产;价值流;价值流图

中图分类号:U461 文献标识码:A 文章编号:1005-2550(2020)02-0059-06

胡查辉

毕业于广西大学,硕士研究生学历,主要研究方向为制造业管理信息化,现就职于厦门金龙联合汽车工业有限公司,任主任工程师、课长,已发表论文数篇。

1惯通梁部件生产现状

A公司足一家客车主机厂,厂内有一个自制件车间,其功能定位于部分部件自制能力的保留及应急功能,主要生产部分车型的封板、弧杆件、6128车型贯通梁及车辆生产过程的一些临时应急零部件的制作或修改。现况制件车间存在主要问题:车间布置混乱、在制品库存高、生产周期长、人员效率低、设备稼动率只有29%,所制作的零部件综合成本明显高于外购。

2价值流图分析

基于以上问题,公司决定以制件车间贯通梁生产改善为载体,成立改善小组,试点引人精益价值流图改善,把外协做的贯通梁收回自制,提升效率,降低成本。

2.1贯通梁结构与应用说明

现况公司制件车间只制作6128车型一种贯通梁,贯通梁用于车身底部,连接侧同骨架底部左右两端,中间段在对应位置需维修时可拆卸,结构示意如图1所示,一套贯通梁由一跟弯梁组件和两根直梁组件组成,每根贯通梁组件由三段方钢,弯梁组件中间段需弯管,四块钢板,8套螺栓组成,方钢与钢板采用焊接。

2.2现状价值流图绘制

现状根据部件生产过程,按生产流与信息流不同的方向,应用价值流图规定的符号及现状测定数据,绘制出现状价值流图,如图2所示。6128车型,每月需求约40套,现状一次批量制作80套,供两月使用,因此在计算存货时间时,本项目未按价值流的一般算法用工序间存货数乘以需求节拍,而是结合本项目实际情况对算法进行优化:取上道工序加工该批量的总时间及其换模或等叉车时间。

从现状价值流图可分析出现状主要存在以下问题:

1)生产周期长,增值比例低;

2)在制品库存多,工序之间等待时间长;

3)各工序的加工周期时间相差非常大,工序间制作基本处于孤岛模式,一个站一个站大批量的做完后转向下一个站;

4)总换模时间、等叉车时间长,达3.7小时,这对于要回收各种车型,按小批量多品种来说会是一个较大的瓶颈。

2.3制定改善方案

基于现状主要问题,结合自制所有贯通梁的项目目标及需求:30台车/日×3件贯通梁/台车=90件/日;需求节拍:可用工作時间顾客需求=27,000/90=300秒/件贯通梁。要实现目标,最关键的改善方向为构建按需求节拍的生产模式及其生产线,并在以下方面做改善:

1)精益追求零库存,这就需要在流程构筑时,尽可能在具备条件的地方尽可能发展连续流程

现状各工序时间如图3所示,考虑各工序的生产时间、设备布局、设备通用/专用性及其可改善性。

等因素,可在钻孔、焊两边、锁螺栓、焊中部、涂漆五个工序发展连续流,并对其做以下改善:

①调整这五个工序的设备及其作业台使其成流水线;

②钻孔自动走刀时锁螺栓,减少人员等待时间;

③焊接两边、焊接中部、涂漆三个工序,培养多能工,采用工序互助式生产模式,如图4所示。

改善后各工序生产周期时间如图5所示:

2)在连续流程不能向上游扩展时应用超市模式控制生产

剪板、切方钢、弯管三个工序,用的是车间与其它零部件共用的设备制作,设备占地较大,且设备生产能力与需求节拍相关较大,连续流确实无法向这三个工序扩展,在这三个工序后设置超市模式生产,后工序需求物料的时候就可直接从超市中获取到,如图6所示。实现顾客工序在需要的时候到超市采购需要的产品,供应工序生产并补充取走的产品,以实现以不用订计划的供应工序来控制生产,控制流程之间的生产。

3)将顾客订单的计划只下达到一个生产工序,即定拍工序。已设置超市模式的工序生产是由后工序取货及其看板驱动,它们不需要系统外的计划来驱动生产;因此定拍工序只能在最下游的连续流程工序中选择,在这些工序中,只有在钻孔&锁螺栓工序开始切换品种才能满足整流程各环节生产出客户需求定制的产品,即将定拍工序设置在此工序,如图7所示。

4)在定拍工序点均匀分配多品种产品的生产,即混线生产,这样在少量的成品库存下,用较短的生产周期应对不同产品需求,这样就能一直保持需求的不同产品,如图8所示:

5)设定定调增量即初始拉动量,结合客户的需求及配送节拍考虑生产相应客户需求的能力,按每次配送焊装15套的量来设定,通过在定拍工序下达并取走一个定调增量,则给定拍工序发出生产一个定调增量的指令,如图9所示:

2.4未来价值流图

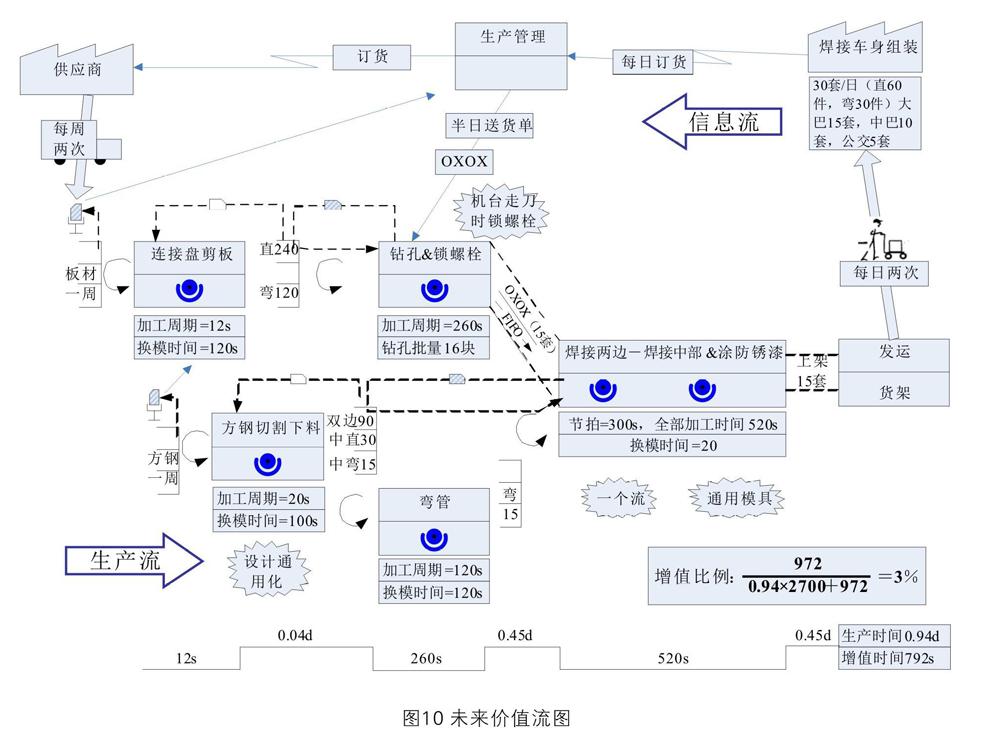

未来价值流主要是要建立一条系统的生产链,生产链中每个单独的过程都通过连续或拉动系统与其顾客相连接,且每个过程都尽可能只在顾客需要的时候,生产顾客需要的产品,结合对现状价值流的分析及其改善,绘制出未来价值流图,如图10所示:

2.5实现未来价值流

未来价值流的实现是建立一条系统的生产链,生产链中每个单独的过程都通过连续或拉动系统与其顾客相连接,且每一过程都尽可能只在顾客需要的时候,生产顾客需要的产品,为有效实现未来价值流,将未来价值流图分成定拍环和附加环,附加环在定拍环的上游,包括下料环和供应商环,拉动之间存在的物料流和信息流,使每个系统超市同其它环的终点相对应。使价值流中的每个拉动系统超市同其它环的终点相对应。把三个环在图中勾勒出来,形成组成的价值流的流程片断,如图11所示。

基于套环制定价值流实施计划,把实施分成阶段进行

1)定拍环。包含顾客和定拍工序之间的物料流和信息流。这是最下游的一环,如何管理这个环将影响价值流中所有上游。在这一环重点做以下改善:

①培养多能功作业员,上下工序互助生产方式推进;

②制订从焊接两边到焊接中部的连续流程;

③焊接中部的作业员每小时涂一次防锈漆(12件),此时焊接两边的人员协助焊接中部,从而做到焊接两边到焊接中部之间没有库存;

④设计通用夹具,把不同产品之间切换调夹具时间减少到20秒;

⑤超市中仅保留1天的成品库存,达量时终止各种计划。

2)下料环的主要改善点为:

①建立下料零件超市的拉动系统(终止下料计划);

②将各工序的下料量控制在半天的量(15套);

③将切方钢与弯管换模时间缩减到原来的1/2之内;

④通用化,模块化设计改善(连接板,尽量减少两边方钢的种类,使其通用化;弯管的弧度尽量统一,使用焊接的中段尽量改成弯管形式)。

3)供应商环的主要改善点为:

①以板材及方钢超市来开发拉动系统;

②发货频次改为每周两次;

③在超市中仅有1周的量。

2.6改善成效

本项目主要在物流、信息流、产品设计模式、工装夹具方面等方面的改善,改善所投入的资金较少,但取得明显的成效,如表1所示。改善后车间布局合理、物流路线清晰、顺畅,生产也安全、有序。更重要的是员工在参与项目的过程中,掌握了精益识别与改善浪费的工具与方法,让公司与员工在精益改善过程中首尝甜头,为进一步深化精益应用打下坚实基础。

3总结

本文应用精益价值流图,从整体上对A客车厂贯通梁生产流程进行分析,关注流程与系统的改善,而不是产品及局部优化,以内外部顾客需求作为出发点,把物流、信息流之间的联系及不同部门的问题联系在一起;用价值流图共同的语言,把所有信息显示在一起,激发员工从不同角度看问题,绘制出改善活动实施的蓝图;本项目的改善活动与目标直接联系,取得了预期效果。本文应用价值流图进行改善的流程与方法可供其他企业借鉴使用。