格劳博五轴联动通用加工中心

——航空航天领域的技术攻坚者

2020-05-15格劳博供稿

■ 格劳博供稿

五轴数控加工中心作为航空航天领域的核心加工设备,有着不可替代的优势,被认为是解决叶轮、叶片等零部件加工难题,提高生产力和缩短生产周期为数不多的手段之一。这其中,来自德国格劳博集团的五轴联动通用加工中心G350(第二代)/G550(第二代)/G750(第一代)所独具的高精度、高稳定性、高动态性及强大的综合性能,使其毋庸置疑地成为了航空航天领域难加工材料优秀的技术攻坚者。

坚实可靠的品质基础

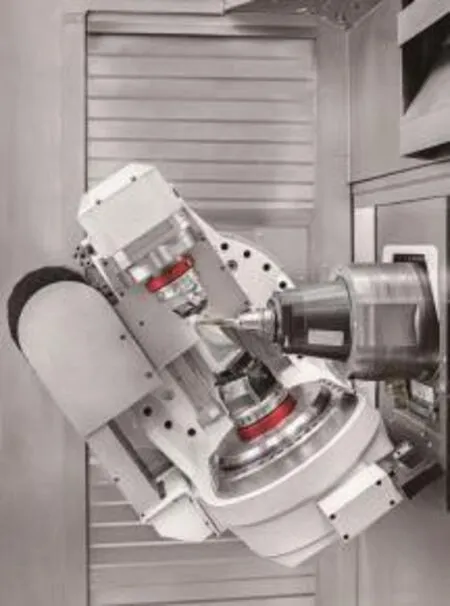

格劳博五轴联动通用加工中心G350(第二代)/G550(第二代)/G750(第一代),独一无二的设计理念,如卧式主轴可达到同类机床中最长Z轴行程和最佳排屑效果;轴的独特布局,将导轨与工作点(TCP)之间的距离降至最小,使机床具有最佳稳定性,非常适合加工钛合金等硬金属;“隧道”概念保证在使用最长刀具时机床各旋转轴都不受任何限制,仍然能够实现最大工件的加工;三个直线轴和两个旋转轴,可通过一次装夹便实现五面加工和五轴联动加工,从而能够消除重复装夹对工件精度产生的影响,降低夹具成本并显著缩短加工时间,带来航空航天领域客户所需的高性价比和高加工效率;A' 轴与B' 轴的倾角范围分别为 230°和360°,最大程度提供了加工自由度,它们直接由扭矩电动机驱动,能够进行符合航空航天领域要求的具备更高可靠性的加工。

“空间至简,技术至臻”是格劳博专为第二代五轴联动通用加工中心G350和G550提出的。得益于集成式刀库的智能化全新布局,机床宽度减小了18.5%;全新开发的换刀臂,扩大的刀库容量不仅使机床的准备和切对切时间缩短了30%,智能化的刀具管理和刀库技术的极佳可操作性还使机床具备了更加出色的加工灵活性,以应对航空航天领域工件批量小、种类多、工艺流程复杂的特征。

此外,格劳博主轴碎屑检测系统(SiS)、刀具激光测量系统和测量探头等智能化故障监控诊断选项,时刻保障机床加工的高效、高可靠运行,对于航空航天领域而言这无疑是必须要实现的。

格劳博五轴联动通用加工中心不仅可以作为独立机床单独运行,还可以配合丰富的自动化解决方案——格劳博一站式自主研发设计的托盘存储系统和托盘交换系统,以及个性化的工业机器人上下料解决方案,来进行几乎无人值守的自动化生产,为航空航天领域的创新性应用开拓高效灵活的无限可能。

格劳博五轴联动通用加工中心G350(第二代)/G550(第二代)/G750(第一代)

航空航天领域的技术攻坚者

由于钛合金热传导能力差且粘着性明显高于不锈钢等材料,加工过程中刀具切削刃的温度会显著上升,引起刀具快速老化,严重影响使用寿命。在加工如钛合金轴承座这类材料去除率相对较高的工件时,材料本身所具有的高强度对于加工中心的刚性和稳定性而言就是一个考验,另外在加工时大量产生的切屑,以及钛合金切屑易与刀刃发生粘结所带来的一系列问题也亟待解决。而这些考验和问题在格劳博五轴联动通用加工中心G350(第二代)/G550(第二代)/G750(第一代)卓越的性能面前全都不在话下:机床床身采用焊接设计,刚性相较铸造床身能够提高25%~40%且具有较大弹性模量,在卧式结构的基础上可实现最佳的机械刚性和加工稳定性,同时支持使用更大的主轴功率和扭矩以实行更加强劲的加工。机床独特的轴布局从-185°到+45°的A'轴旋转范围可以实现翻转式加工,使切屑直接落入排屑槽内,令工件几乎不受切屑粘结和累积所造成的任何困扰,从而带来最佳排屑效果。当然,五轴联动通用加工中心也可配备托盘存储系统等形成完整的自动化生产线,其中,航空航天钛合金和铝合金液压阀块加工的交钥匙项目,堪称格劳博在航空航天领域的一个典型案例。

第二代G550加工的航空航天钛合金轴承座

在加工航空航天涡轮叶片等薄壁结构工件时,钛合金材料弹性模量小、易变形的特点将成为加工的难题之一。针对这一问题,格劳博五轴联动通用加工中心可选配带有串联驱动辅助支架的工作台款式。高动态旋转轴依靠双驱动能够实现上下完全同步旋转,在发挥最大性能的基础上还能够避免扭力引起的叶片变形,大幅提升加工稳定性,保证成品工件的使用性能。此外,还可集成机器人和自动化检测系统形成完整的生产单元,仅通过一次智能装夹就能完成包括榫头、倒角去毛刺、最终检测等工序在内的完整加工,一站式实现了从毛坯变身航空航天高精度涡轮叶片的全过程。

第二代G550加工航空航天涡轮叶片

整体叶盘通常采用钛合金及高温合金等难加工材料来进行铣削精度高、表面质量好的加工。而格劳博的五轴联动加工中心因其高动态性能(A'轴直接由扭矩电机驱动)、高主轴转速及加速度,完备的智能监控及补偿功能,可完美满足整体叶盘高效,精密和安全的铣削要求,达到其所需的质量标准和服役周期。此外,整体叶盘在加工时极易与刀具产生干涉,为了保证加工安全性,刀具伸出长度往往很长,严重影响了刀具刚性,易产生折断现象。面对这一挑战,格劳博五轴联动通用加工中心可配备的高动态工作台基于现代化的力矩电机技术,其A、B轴的补偿移动极小,结构紧凑且与电主轴轮廓相协调,能够实现最佳的摆动角度。因此,在工艺流程中可使用长度和Z轴行程都更短的刀具,从而大幅提升了工件的可操作性及刀具的使用寿命,以进行具备更高稳定性、精度和效率的整体叶盘加工。

使用短刀具的第二代G350加工航空航天整体叶盘

除了格劳博五轴联动通用加工中心本身过硬的性能,面向未来的工业4.0理念,格劳博还可以为客户提供GROB-NET4Industry数字化解决方案,实现生产流程网络化和透明化,进一步确保和提升企业的工业竞争力。2020年起,第二代G350和G550已于格劳博位于大连的生产基地实现了本地化生产,令中国乃至全亚洲的客户在更短的交货期内,以更高的投资收益,更近距离的完善服务,使用到德国同等品质的加工中心,进行高精度、高效率的优质生产。