航空产品内六方结构车削工艺方法研究

2020-05-15郑州飞机装备有限责任公司河南郑州450000陈登峰范存辉谢建国

■ 郑州飞机装备有限责任公司 (河南郑州 450000) 陈登峰 范存辉 谢建国

陈登峰

航空产品中内六方结构普遍采用热冲、冷镦、插削及电火花等工艺方法加工,加工效率较高,尺寸规格涵盖范围广,但也面临着工序周转多,表面加工质量差等问题。车削加工内六方是一种新型工艺方法,对加工设备要求低,工序内容集中,同时在编制特定数控程序后,还可以实现六方与底孔等深结构加工。

内六方结构相比外六方结构来说,其具有占用空间小,可实现较深位置安装等优点,在航空产品机械部件连接处应用极为广泛。

1. 航空产品内六方结构机械加工现状分析

目前,航空加工内六方结构常见工艺方法有:①毛坯冷镦一次加工成形。②车削加工六方底孔,然后通过热冲加工内六方孔。③车削加工六方底孔及退刀槽,再插削内六方。④车削加工六方底孔,电火花加工内六方。

以上工艺方法不仅在航空领域,以至整个机械加工领域都广泛应用,适合不同结构形式、尺寸规格内六方零件加工,但也存在着一些不足:①冷镦加工效率高,工序周转少,但需要专用设备,且仅适合加工较大批量的小型内六方零件。②热冲加工效率较高,但工序周转次数较多,不同尺寸零件需要制作不同规格模具。③插削方便加工各种不同尺寸内六方,但其加工效率低,工序周转次数同样较多。④电火花工艺方法可加工特殊结构内六方,如六方与底孔等深的零件,但其加工效率低,电极消耗快,尺寸不稳定,同时电加工面氧化现象严重,航空产品使用环境严苛,由于氧化膜的存在,会导致表面处理不到位,电加工面锈蚀问题尤其突出。

2. 车削加工内六方原理

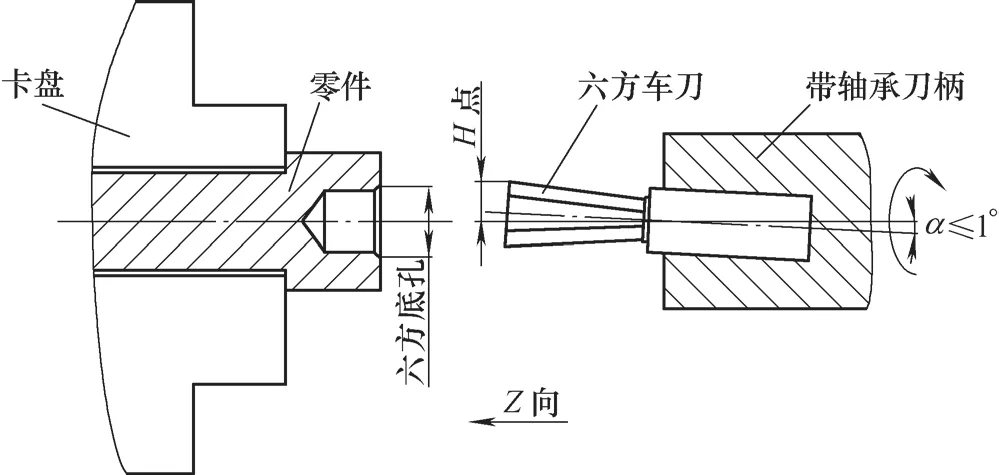

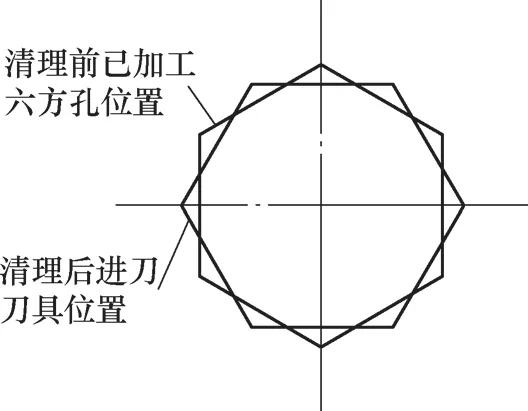

图1 加工原理示意

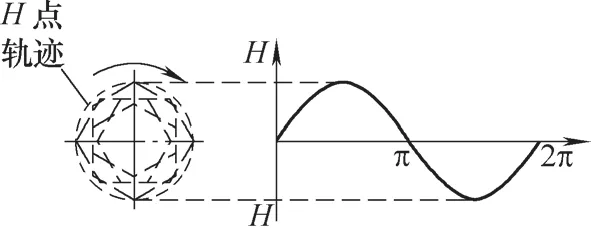

如图1所示,车削加工内六方结构是一种全新的工艺方法,与其他工艺方法单一Z向切削不同,该工艺方法主要靠径向挤压、Z向清屑加工六方结构:在车削加工时,由卡盘装夹零件带动旋转;六方车刀安装在带轴承刀柄内,此时刀具轴线与刀柄轴线有一定夹角(α角),当刀具与零件接触开始同步转动时,由于α角的存在,会在底孔内形成径向旋转挤压,实现六方挤削加工,如图2所示;同时Z向持续进给,保证加工深度需要,Z向的加工余量小,对机床主轴冲击少。可以看出,车削加工内六方结构是一种工序集中性强,同时高效实用的新型工艺方法。

图2 刀具加工轨迹示意

3. 车削内六方加工方案设计

航空类产品在材料强度、质量可靠性上均高于其他产品,而车削加工内六方在航空领域应用较少,尚无可借鉴资料,因此,我们从实际加工出发,对加工余量、加工参数等进行了探索,针对特殊结构内六方,我们从设计、编制专用宏程序角度出发寻求解决方案。

(1)加工余量设计 在该工艺方法中,六方结构主要靠专用车刀径向挤压成形,因此底孔直径应尽量接近六方对边尺寸,减少刀具径向受力。经试加工验证,一般底孔余量为0.01~0.03mm,铜、铝等较软材质零件可适当增大。

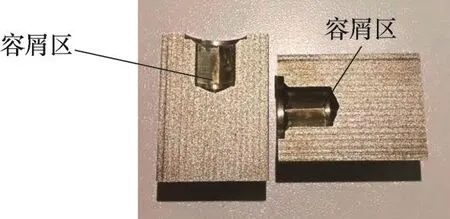

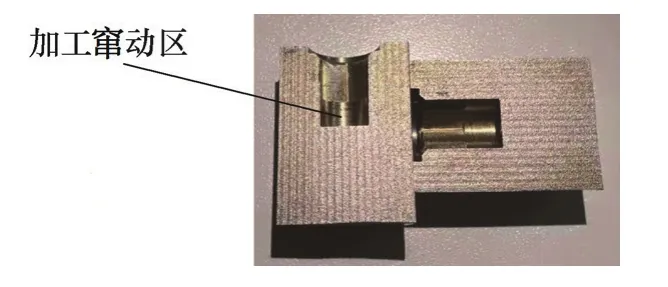

(2)加工排屑方案设计 旋转车削过程中,Z向进给会产生部分切屑积压在孔底部,不同六方结构容屑空间大相径庭,如部分航空产品零件要求六方深度与其底孔等深,因此我们在具体实施上也进行了区别:①当容屑空间充足时(底孔较六方孔深≥1.5mm),六方孔可一次车削成形,六方车刀退出后,再使用直径小于六方对边尺寸0.1mm的钻头清理积屑,即可实现目标加工,如图3所示。②部分航空产品内六方深度与六方底孔深度相同,此时容屑空间不足(底孔较六方孔深<1.5mm),强行进给会导致零件沿Z向窜动,严重时还可能撞刀。因此,在加工过程中需要重复进行退刀→清理积屑→进刀,但在清理后,六方车刀与原加工六方孔位置方向发生变化,两次加工六方会产生错牙,如图4所示。

图3 容屑空间充足加工样件

图4 零件沿Z向窜动样件

为解决清屑后二次加工的错乱牙问题(见图5),我们设计并编制了特定的宏程序程序,实现机床主轴准停位置不变,从而保证多次进退刀后,六方孔与刀具方向仍然一致。

图5 重复进刀牙型错乱示意

数控程序:

#1= X (最终深度尺寸)

#2= 2 (2间隙)

#3=#1+#2

N1 M71 B0 (主轴定位)

M200(主轴刹车开)

G0 X0 Z1

G98 F100

G1 Z0 F10

M201(主轴刹车关)

M70(取消主轴刹定位)

M3 S800

G99 F0.1

G1 Z#3 F0.03

Z1 F0.2

M5

G0 X100 Z150

M0

#3=#3-#2

IF[#3LT#1] GOTO 2

GOTO 1

N2 M30

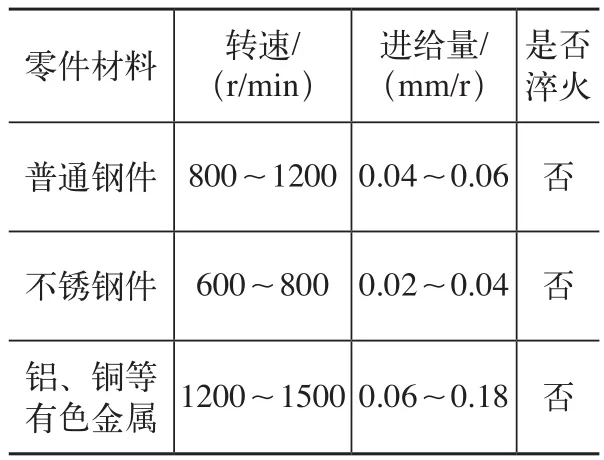

(3)主要加工参数设计 车削内六方时,一般选用钨钢材质(W18Cr4V)六方车刀,淬火硬度高、耐冲击性差,因此车六方工序应尽量在零件热处理前进行。加工钢件等硬度较高材料时,转速、进给量等参数不宜过高;铝、铜等有色金属材质较软,转速、进给量较钢件可提高2~3倍(见表1)。

表1 不同材质零件加工参数设计

4. 结语

车削加工内六方是一种高效实用的新型工艺方法,可将多工序穿插作业,简化为车床单工序一次加工成形,工序周转少,加工效率极高,非常适合航空产品批量小、加工周期短的特点。对比电火花加工,该方案加工零件尺寸更稳定,表面质量也更加可靠,完全可满足航空产品苛刻的使用环境要求。同时,该工艺方法具有较高的推广价值,如内四方、内花键等结构加工,是提高加工效率,降低工序成本的有效技术方案。