航空超高强度合金钢300M的加工工艺

2020-05-15航空工业庆安集团有限公司陕西西安710007刘壮壮

■ 航空工业庆安集团有限公司 (陕西西安 710007) 刘壮壮

刘壮壮

航空工业被形容为“现代工业之花”,是衡量一个国家技术、经济、国防实力和工业化水平的重要标志,一方面它是国防安全的基础,另一方面它也是带动国家经济发展的重要支柱。

1. 航空零件材料发展趋势

随着材料技术、锻造技术、加工技术的不断发展,使用超高强度合金钢制造大型飞机起落架主承力构件成为必然选择。目前,国外应用比较广泛的起落架用材为超高强度合金钢,如法国35NCD16、俄罗斯30ХГСН2А,美国300M等。材料强度高可以使起落架质量轻,减重一直是起落架设计所追求的重要指标。与此同时,材料要具有优良的综合性能,以保证起落架工作的可靠性。

2. 300M材料的性能

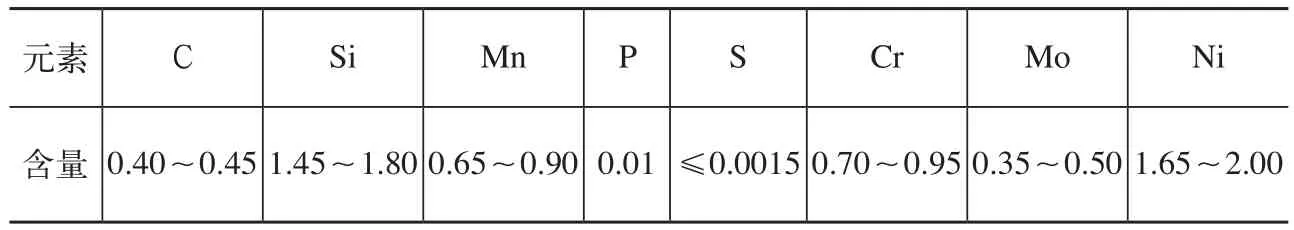

(1)金属特性 300M超高强度合金钢是美国航空工业重要的一种中碳碳镍铬钼钢,成分见表1。

与其他合金相比,该合金钢的特点,概括起来有以下几点:①超高强度。该合金钢是一种低碳、低合金含量的钢,具有较高强度,固有“低合金超高强度钢之称”。②高屈服强度。与非合金钢相比,其屈服点高,因此在相同载荷下,零件的重量可以减轻20%~30%。③良好的塑性和韧性。合金元素所占比例较低,具有良好的塑性和韧性。④高的淬透性。含有Ni、Cr、Mo等元素,使钢的过冷奥氏体相当稳定,空淬即可获得马氏体和贝氏体组织。

表1 材料化学成分(质量分数) (%)

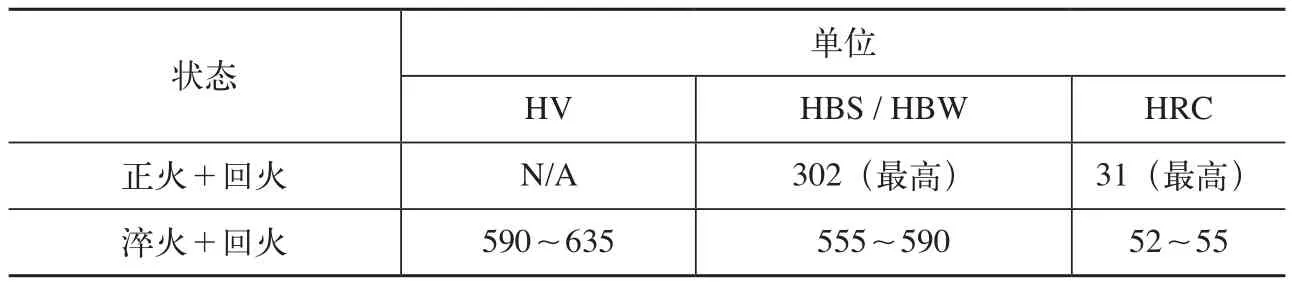

(2)材料加工性能分析 此材料一般有两种热处理状态,分别是正火+回火、淬火+回火,这两种状态对应的硬度见表2。

从表2可看出,该材料具有良好的硬度,同时其抗拉强度值也非常高,正因如此,使得其非常难加工,主要表现在:①切削力大。由于材料具有高的硬度和强度,原子密度和结合力大,抗断裂韧性和持久塑性高,在切削过程中切削力大,而且切削力的波动也比较大。②切削温度高。合金在切削过程中消耗的切削变形功率大,产生的热量多,在切削区集中了大量的切削热,形成很高的切削温度。③加工硬化倾向大。合金又有高塑性和韧性的特点,加上强化系数高,在切削力和切削热的作用下产生巨大的塑性变形,造成加工硬化;在切削热的作用下,材料吸收周围介质中的氢、氧及氮等元素的原子形成硬脆表层,给切削带来很大的困难。④刀具磨损大。切削时切削力大,切削热高,刀具与切屑直接的摩擦加剧,刀具材料与工件材料产生亲和作用,加之材料硬质点的存在和严重的加工硬化现象,刀具在切削过程中易产生磨损。⑤切屑难处理。材料的强度高,塑性和韧性也大,切削时的切屑呈带状的缠绕屑,既不安全,又影响切削过程的顺利进行,也不便于处理。⑥切削变形大。合金材料加工过程中切削温度高,塑性大,在加工中容易产生热变形,因而一些精密尺寸和形状不易保证。

我单位长期致力于加工超高强度钢300M,这种材料的抗拉强度级别达到1 900~2 100MPa,经过不断的试验试切,利用特定的加工刀具,总结出一套稳定的加工方案,可以保证产品稳定高效的生产。下面从300M的粗加工、车削加工、铣削加工等三个方面介绍此材料的加工工艺。

表2 材料硬度

3. 300M的粗加工

300M的粗加工一般发生在最终热处理前,此时材料的状态为正火+回火,其硬度值最高为31HRC,硬度较低,带有一定的粘性,不易断屑。为了减少精加工的切削余量,粗加工时会尽量去除多的材料。

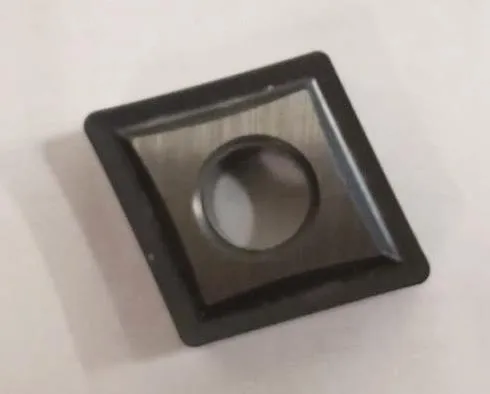

(1)粗车加工 一般采用的刀具为WIDIA的CNMP120408,如图1所示,这种刀具适合粗加工。由于原材料较软,为了更好的断屑以及保证高的加工效率,其加工参数一般比较大。切削速度为175~200m/min,切削深度为1.5~2mm,进给量为0.2~0.4mm/r。加工完成后,所产生的切屑较小,断屑情况良好。

图1 外圆车刀

(2)深孔加工 可选择的方法有U钻加工及深孔加工,两种方法略有不同。

1)使用U钻加工。因为使用U钻需要的功率较大,加工的孔直径也比较大,因此一般选择卧式加工中心。切削速度在40~60m/min,单齿切削量在0.15~0.3mm之间,在这种加工参数下,产生的切屑会较薄一点,但是也可以达到较好的断屑状态。图2为在卧式加工中心上使用的U钻加工。

图2 U钻

2)深孔钻加工。使用深孔钻进行加工时,要特别注意切屑的断裂方式,长而薄的切屑特别容易将深孔钻刀具的刀管堵住,造成切屑无法排出。一般加工时,每齿的切削量为0.2~0.4mm,在保证刀具足够的强度及机床负载允许的情况下,尽量将每齿切削量控制在0.3mm以上,从而产生理想的切屑,如图3所示。

图3 深孔钻刀具

4. 300M的车削加工

车削加工一般分为外圆车削加工及内孔镗削加工。车削加工难度会小于镗削加工,车削加工时刀具强度会比镗削加工的刀具强度好一些,排屑更容易,冷却更充足。为了保证零件的加工质量,一般都会分为粗精加工。

WIDIA生产的DNMP150604SM刀片,其涂层为TN6010,如图4所示。此产品经过长期的试验和加工验证,在外圆车削和内孔镗削时都取得了良好的效果。TN6010涂层使得该刀具适合轻型车削,SM型断屑槽,可以最大限度减少材料与刀片的连接,容易断屑。该刀片所拥有的这些特征使得其加工300M材料时,可以获得良好的表面粗糙度。

图4 精加工车刀片

(1)外圆车削加工 粗加工外圆时,其线速度为90~120m/min,切削深度为0.3~0.8mm,进给量为0.1~0.2mm/r。使用此刀具加工时,可保证刀具与零件外圆只有一个刀尖点在接触,这样可以降低切削力,减少切削热,如图5所示。

图5 外圆车刀

从图5可以看出,产生的切屑颜色较深,且切屑较长,呈卷曲状。这是因为经过最终热处理之后,材料的抗拉强度有很大提升,在加工过程中会产生大量的切削热,且不易断屑。

精加工外圆时,其线速度为90~120m/min,切削深度为0.05~0.1mm,进给量为0.05~0.1mm/r。这样的加工参数能保证精车外圆表面非常光滑,其产生的切屑如图6所示。

图6 精车切屑

(2)内孔镗削加工 内孔镗削加工要注意三个问题:一是要有良好的冷却,切削液要充足,并且要保证切削液的浓度;二是要保证良好的排屑,不能出现切屑挤刀的情况;三是要保证刀具具有良好的刚性。

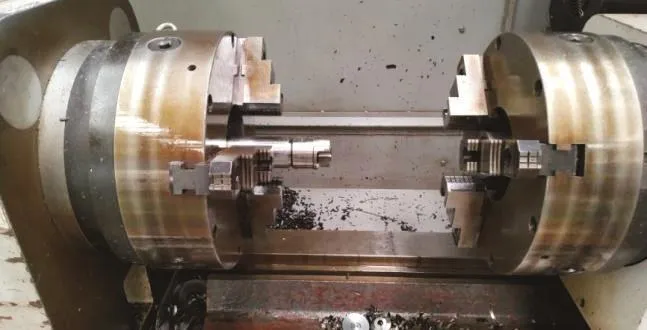

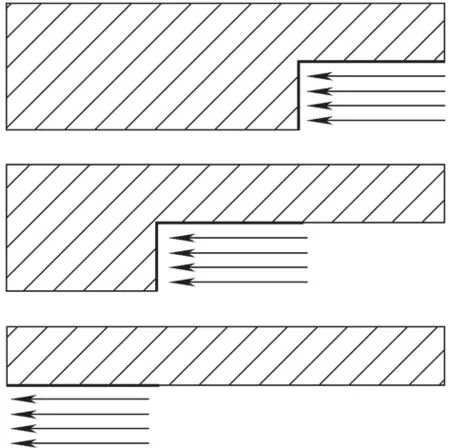

为了达到良好的排屑,在镗削内孔时,粗加工一般采用分段镗削的方式,根据零件内孔的总长度,将其分为若干段。分段镗削时可将产生的切屑及时排出,不至于使内孔中堆积大量的切屑,从而将刀具挤偏,镗削方式如图7所示。在镗削内孔时,一定要使用防振刀杆,并且使用大直径的刀具,刀具长度和零件长度相匹配,刀具比零件长一点即可,这样才能最大限度地增强刀具的刚性,避免振刀和让刀,内孔的表面才会比较光滑,镗孔使用的刀具如图8所示。粗加工时线速度为90~120m/min,切削深度为0.2~0.5mm,进给量为0.1~0.2mm/r,加工产生的切屑如图9所示。

镗孔产生的切屑比车外圆的切屑更加的长,是因为其切削深度比车外圆时小,切屑更加难折断,会更加的曲卷。精镗内孔的加工参数与精车外圆相近,产生的切屑也基本类似。

图7 镗削方式

图8 防振刀杆

图9 粗镗切屑

5. 300M的铣削加工

在设计加工工艺时,为了保证整个加工流程的顺畅,会选择在最终进行零件的外形铣削,其加工特征不一样,选择的刀具和加工方式也不一样。

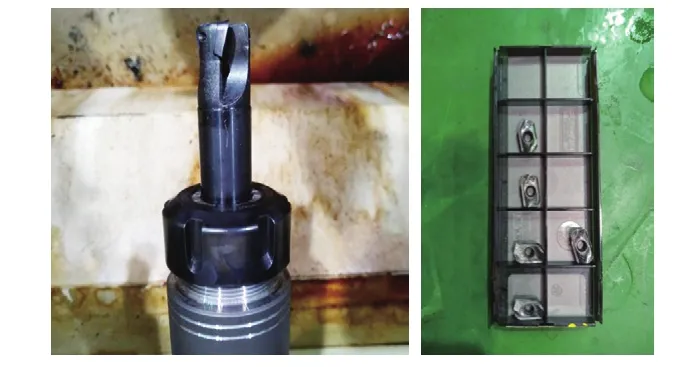

(1)粗加工 粗加工一般会选择机卡式刀具,加工效率高、成本低,标准的刀片可以保证粗加工尺寸的稳定性。在加工此材料时,选择山特维克可乐满刀具,可以取得良好的效果,其刀具型号为R390-020A20-11M,刀片型号为R390-11 T3 31M-KM,如图10所示。使用此刀具加工时,切削速度为100~150m/min,切削深度为0.5mm,进给速度为400~800mm/min,选择过大的切削深度会使得刀片出现崩刃等非正常损坏现象。加工完成后,切屑如图11所示。

图10 粗加工刀具和刀片

图11 粗铣切屑

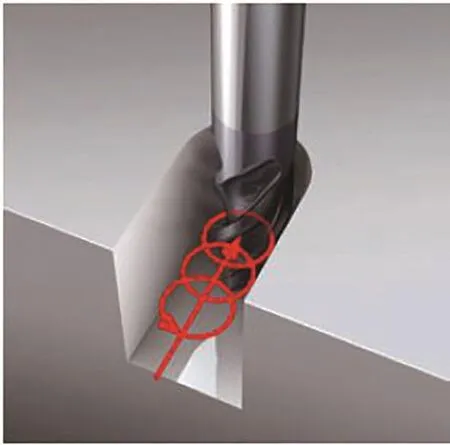

(2)小尺寸特征的加工 如果零件的特征尺寸较小,就不能使用直径较大的刀具,为了使刀具的寿命增加,同时保证零件的加工质量,就需要一些加工技巧。在加工300M时,对于小尺寸特征的零件,最好使用摆线铣削来代替分层铣削。

摆线铣削加工具有很多优点,其加工效率高,产生较低的径向切削力,对振动不敏感,加工深槽时偏斜较小。具有良好的排屑性能,产生的热量较小,推荐使用于加工硬的材料及对振动敏感的状态,其加工模式如图12所示。使用摆线铣削加工时,其切削速度可达到150~200m/min。

图12 摆线铣削

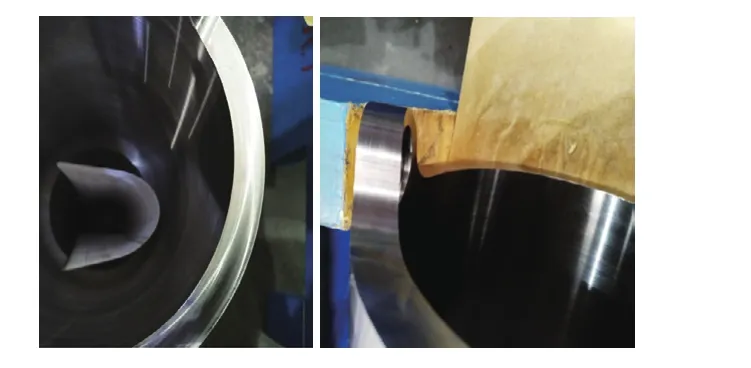

(3)精加工 精加工时,尽可能选择接近加工尺寸的刀具,可保证良好的刚性,并且选用带涂层的刀具,如图13所示。刀具的切削刃要锋利,这样加工出来的表面粗糙度才能达到要求,如图14所示。

图13 摆线铣削

图14 精加工后的表面质量

6. 结语

由于300M超高强度钢具有优异的材料性能,使得其使用范围变得越来越广,但同时也增加了加工的难度。在生产过程中,一定要选择特定的刀具,合理的加工参数,避免零件的返工或报废。随着新兴加工技术的发展,必然会使得加工此类材料变得相对简单容易,同时也需要不断地总结积累加工经验。

航空零件会在较为恶劣的环境中工作,因此要特别注意产品的质量。在机械加工中的微小瑕疵会在后续的特种工艺中产生不良的影响,为了避免这种潜在的风险,在加工过程中要严把质量关。