R290在小管径水平微肋管内沸腾传热的实验研究

2020-05-15王乐乐戴源德田思瑶林秦汉

王乐乐,戴源德,田思瑶,林秦汉

(南昌大学机电工程学院能源与动力工程研究所,江西南昌330031)

引 言

现今,臭氧层破坏及温室效应污染愈发严重,引起了全球各界的广泛关注,节能减排成为改善环境问题的主要趋势。根据《蒙特利尔议定书》基加利修正案的规定,现今常用的HCFCs 类制冷剂(包括R22)及HFCs 制 冷 剂(包 括R134a、R410A、R404A、R407C)因具有破坏大气臭氧层或加剧温室效应等缺点,将逐步被淘汰。R290(丙烷)ODP为0,GWP 为20,密度580 kg·m-3,无毒、无氯、低碳,其关键参数例如沸点、凝固点、临界点等均与R22相似[1],具有优秀的循环性,环保性和热物性[2-4],是理想的替代制冷剂[5-7]。但R290 在生产生活中少有应用的原因在于存在易燃易爆性。采用小管径微肋管强化传热[8],进而紧凑化换热器结构,最终减少R290的制冷剂充灌量[9],这一措施将使得R290 的安全使用变得切实可行。

强化传热管具有流动沸腾传热系数高,结构紧凑,耐受高压,充灌量少等特点,在制冷空调等领域中的应用逐渐增多。管内沸腾传热特性的研究对R290 在蒸发器内的强化传热以及减少R290 制冷剂充灌量具有重要作用。已有部分学者进行了相关研究,Nguyen等[10-14]研究了R290在0.5~3 mm 管径光滑管内的饱和温度、热通量、管径等参数对传热系数的影响及R290 在管内的摩擦压降特性;Lillo 等[15]实验研究了R290 在8 mm 光滑管径内的流动沸腾、干涸和压降特性;而Zan 等[16]对R290 在微肋管内的传热预测关联式进行了研究;以及部分学者对R290的混合物进行了沸腾传热特性研究[17-20]。可以得出,现有的研究主要围绕在3 mm 以下的微通道及7 mm 以上的常规管径,而对3~7 mm 范围内的小管径研究较少,仅Jin等[21-22]研究了4、5 mm小管径光滑管内R290 的沸腾传热特性。因此,本文选择内径为4、6 mm 的微肋管进行R290的管内沸腾传热特性的研究,探索R290在小管径微肋管内的沸腾传热机理及干涸特性,并进一步获得更多的实验数据。

1 实验系统和数据处理

1.1 实验系统组成

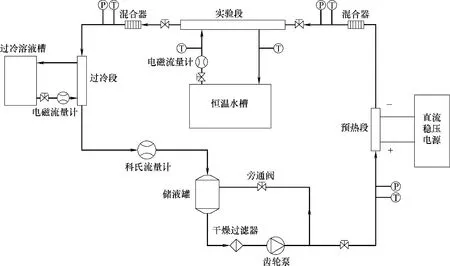

实验系统原理如图1 所示,实验系统的主要结构由一个封闭的制冷剂回路组成。制冷剂R290 流过过冷段,被过冷段回路中的过冷乙二醇溶液冷却并流出,流经科氏流量计测得R290的质量流量后流至储液罐中,实验中调节与储液罐相连的旁通阀可以调节制冷剂流量。从储液罐中流出的过冷态制冷剂经过滤器滤除系统中的杂质后再经齿轮泵增压驱动后流入预热段。进入预热段的过冷态制冷剂被直流稳压电源加热成为饱和液体(包含少量蒸气),该饱和液体进入实验段后被来自恒温水槽的热水加热变为高干度的气液混合物并再次流入过冷段被冷却,进入下一循环。

图1 实验系统原理图Fig.1 Schematic diagram of experimental system

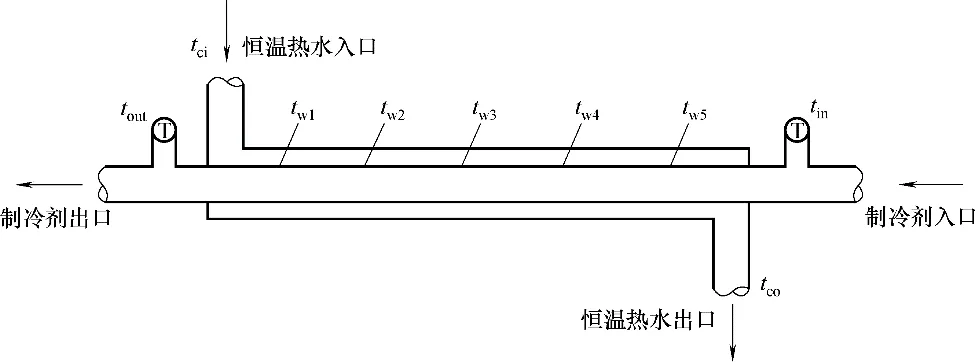

图2 实验段结构Fig.2 Structure of experimental section

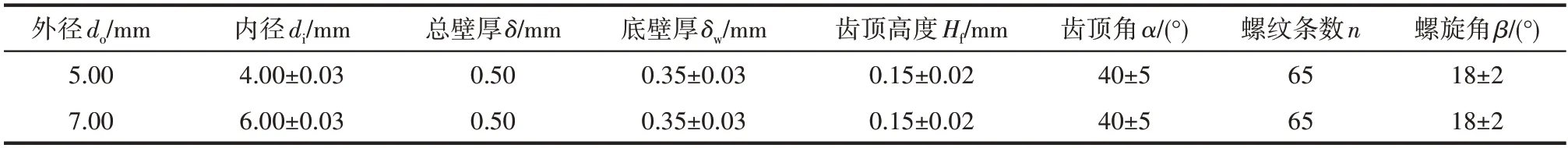

实验中测量预热段入口处的温度和压力以及预热段加热功率,可以得到实验段进口干度,调节预热段直流稳压电源功率,可以实现对进口干度的调节。实验段内制冷剂的干度调节通过调节恒温热水的流量进行。通过测得实验段进出口处制冷剂的温度和压力,得到制冷剂的饱和温度。热水流量由辅助回路中的电磁流量计测得。实验段恒温热水侧进出口温度由温度传感器测得。同时内管外壁分布有5个测点用来测量内管外壁温度。实验测量仪器及参数见表1,实验段结构如图2所示。实验中热水在内外管环形空间内流动,并对内管中流动的制冷剂进行加热。实验段内管为微肋管,结构见图3,微肋管结构参数见表2,可得出4、6 mm 管内径时单位管长微肋管内表面积和内外表面积的比值分别为1.668和1.478。

实验工况:质量流量密度100~250 kg·m-2·s-1,饱和温度7~11℃,热通量13~24 kW·m-2,干度0.1~0.9。

1.2 热平衡测试

图3 微肋管结构剖面Fig.3 Profile of micro-fin structure

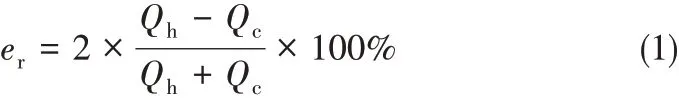

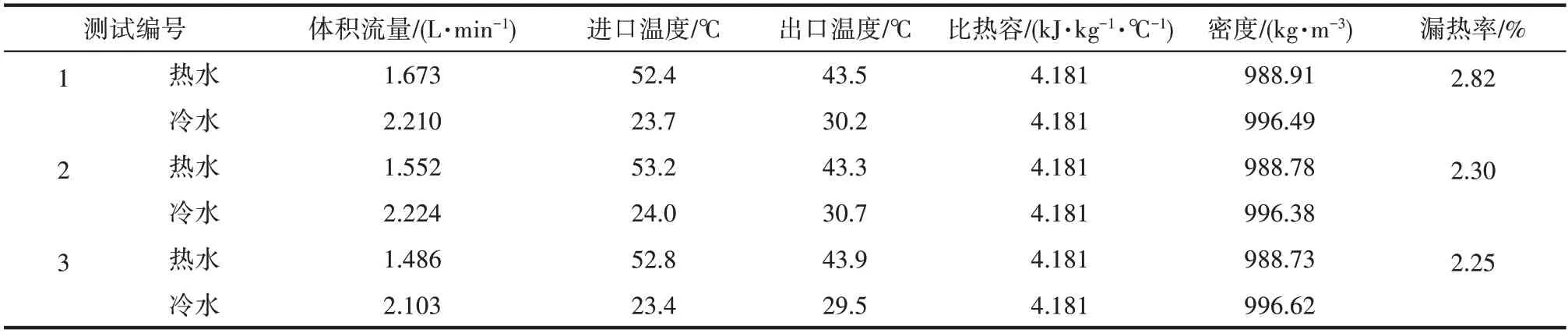

为保证实验结果的准确性,在实验前对实验段进行热平衡测试,测试时实验段内管流体为冷水,内外管环形空间内流体为热水,当管两侧冷水和热水的进出口温度保持稳定时,记录冷水侧和热水侧的进出口温度和体积流量,并计算冷水侧和热水侧的换热量,以此计算冷、热水侧换热量的漏热率,如式(1)所示

式中,er为漏热率;Qh、Qc分别为热、冷水侧的换热量。

热平衡测试数据如表3 所示。由表3 可得,不同体积流量下冷、热水侧漏热率均小于3%,因此漏热率对实验结果的影响可忽略不计,故实验系统能满足沸腾传热的实验要求。

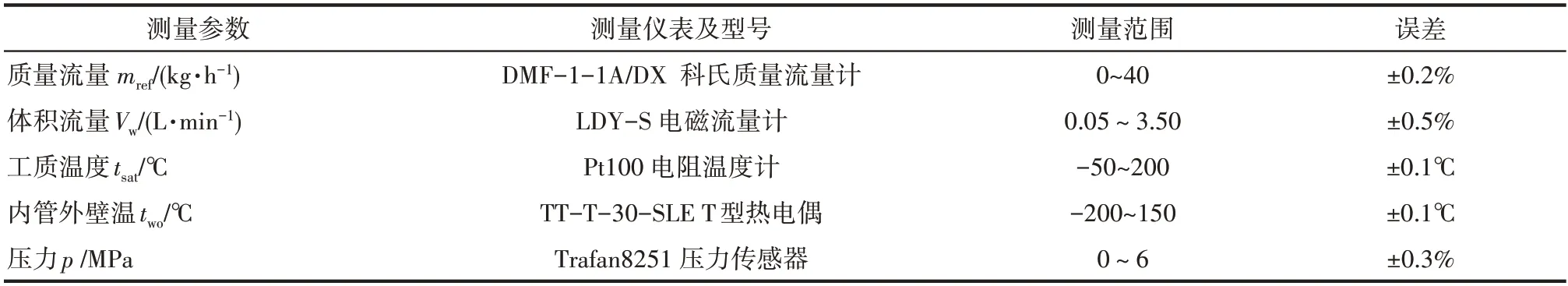

表1 实验测量仪器及参数Table 1 Measuring and test instruments

表2 微肋管结构参数Table 2 Structural parameters of inner tube

表3 热平衡测试数据Table 3 Data of heat-balance test

1.3 数据处理

恒温热水的放热量

式中,cp,w为恒温热水的比定压热容,J·kg-1·℃-1;mw为恒温热水的质量流量,kg·s-1;Δtw为实验段热水侧进出口温差,℃。

其中热水质量流量

式中,ρw为恒温热水的密度,998 kg·m-3;Vw为恒温热水的体积流量,L·min-1。

实验工况下制冷剂R290的质量流量密度

式中,G 是R290 的质量流量密度,kg·m-2·s-1;mref是R290 的质量流量,kg·h-1;di是实验段内管内径,mm。

实验段R290热通量

式中,Q 为实验段恒温热水与R290 的传热量,W;l为实验段有效长度,mm。实验段R290的饱和温度

式中,tin、tout分别为实验段进、出口R290 的温度(图2),℃。

实验段内管外壁温度

式中,tw0为内管外壁温度,℃;tw1、tw2、tw3、tw4、tw5分别为实验段内管外壁5 个测点处的壁面温度(图2),℃。

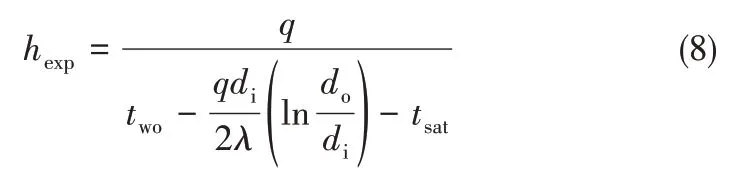

实验段内管内壁温度由圆柱一维稳态方程[23]可得,故R290的沸腾传热系数由式(8)计算得到

式中,q 是实验段热通量,W·m-2;λ 是铜管的热导率,407 W·m-1·℃-1;tsat是R290 的饱和温度,℃;hexp是R290沸腾传热系数实验值,W·m-2·℃-1。

实验段进口和出口干度通过式(9)、式(10)计算得到

式中,xin为实验段进口干度;Ppreh为预热段的加热功率,W;hL、hV、hsub分别为预热段进口压力下饱和液相、气相、过冷态R290的焓值,J·kg-1。

实验段R290干度

2 结果分析

研究质量流量密度、饱和温度、热通量、干度及管型对沸腾传热系数及临界干度的影响,因6 mm管径下的变化趋势与4 mm 管径相似,限于篇幅,故仅以4 mm管内径为例进行说明。

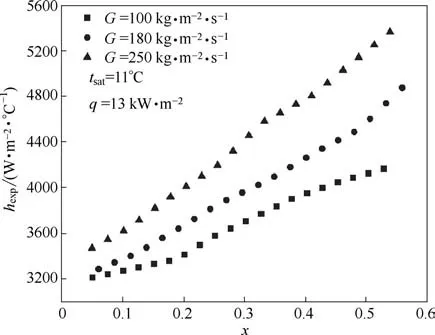

2.1 质量流量密度对传热系数的影响

由图4 可得,饱和温度为11℃,热通量为13 kW·m-2时,沸腾传热系数随质量流量密度的增大而增大,且该增大趋势在干度较高的区域(约0.35~0.6)更明显。例如,当质量流量密度由100 kg·m-2·s-1增至250 kg·m-2·s-1时,传热系数增加了约20.54%。这是由于质量流量密度的增加使得流体与管内壁的相对速度增加,紊流扰动更剧烈,传热更加充分。且R290 在管内的沸腾传热主要分为核态沸腾传热和强制对流传热两部分。在干度较低的区域(约0.03~0.35),管内传热以核态沸腾为主,质量流量密度的增加对核态沸腾的强化作用不明显,因此沸腾传热系数增幅较小。在干度较高区域,管内传热以强制对流为主,且随着液相R290 吸热汽化,管内R290气相占比逐渐增加,因此该区域气液相接触面积增大,强化了传热;同时该区域内质量流量密度的增加使得气液界面剪切力增加,流体扰动更加剧烈,剪切力的切削作用也使得贴近管内壁的R290液膜变薄而减小了传热热阻;综上可得,传热系数在高干度区增大更明显。

图4 质量流量密度对传热系数的影响Fig.4 Effect of mass flux on heat transfer coefficient

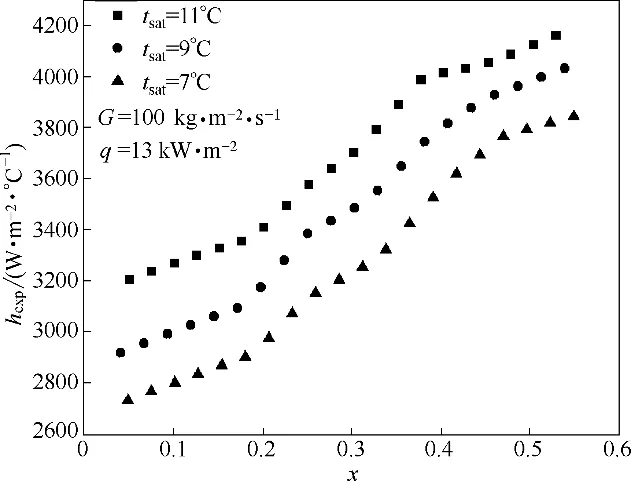

2.2 饱和温度对传热系数的影响

由图5 可得,质量流量密度为100 kg·m-2·s-1,热通量为13 kW·m-2时,沸腾传热系数随饱和温度的升高而增大,且该增大趋势在低干度区域(约0.03~0.35)更显著。例如,当饱和温度由7℃升高至11℃时,沸腾传热系数增加了约12.55%。这是由于饱和温度与制冷剂的热物性相关,饱和温度的升高使得液相R290的热导率降低,液相密度降低而气相密度增大,以及表面张力减小。在低干度区,热导率的降低使得管内壁温度升高,从而增大了壁面的过热度,且该区域的流体以核态沸腾传热为主,过热度的增加有利于管内壁汽化核心的形成;同时表面张力的减小使得气泡的脱离直径较小,更利于气泡从管内壁面脱离[24],进一步强化了核态沸腾传热,因此传热更加充分,传热系数增幅较大。而高干度区(约0.35~0.6)以强制对流传热为主,饱和温度的升高使得制冷剂物性变化而导致的强化传热作用相对较弱。因此可得,传热系数在低干度区增大效果更明显。

图5 饱和温度对传热系数的影响Fig.5 Effect of saturation temperature on heat transfer coefficient

2.3 热通量对传热系数与临界干度的影响

由图6 可得,当热通量增大至20 kW·m-2时,沸腾传热系数随热通量的增大出现先增后减现象,这有别于热通量为13 kW·m-2时,传热系数随热通量的增大而增大的规律。这是由于R290 刚开始沸腾时,管内以核态沸腾为主,热通量的增加显著增大了管内壁温度从而增大了过热度,汽化核心显著增多,明显强化了传热。随着液相R290 不断吸热汽化,管内传热以强制对流为主,R290 气相占比的不断增加导致气液相接触面积增加,气液界面扰动增强,紊流扰动更剧烈;同时气相占比增大,导致R290气相表观速度增大,导致气液界面剪切力增大,切削了附着在管内壁的液膜厚度,使得传热热阻减小进而强化了传热;以上综合作用使得传热更加充分,传热系数增大。随着R290 吸热汽化的进行,传热系数增加至一极值点后开始不断降低,这是由于贴近管内壁的制冷剂流体蒸干而出现了干涸现象,此时对应的干度称为临界干度。干涸的产生使得管内壁与气相R290 直接接触,传热急剧恶化,管内壁温度急剧上升,传热系数大幅下降。可以得到,热通量越大,临界干度越小,例如,热通量分别为20、24 kW·m-2时对应的临界干度分别为5.3、4.8,说明热通量越大时越易导致干涸现象的产生。

2.4 干度对传热系数与临界干度的影响

图6 热通量对传热系数与临界干度的影响Fig.6 Effect of heat flux on heat transfer coefficient and critical quality

由图6 可得,当热通量增大至20 kW·m-2时,沸腾传热系数随干度的增大出现先增后减的变化趋势,这有别于热通量为13 kW·m-2时传热系数随干度的增大而增大的规律。可以从以下方面进行解释:干度较低时,管内传热以核态沸腾为主,随着R290 流体的不断吸热,液相R290 内部汽化核心不断形成,强化了传热。随着液相R290 吸热汽化,管内R290气相占比增加而液相占比减小,使得气液界面传热接触面积增加,以及使得贴近管内壁的液相290 厚度减小,导致传热热阻减小而进一步强化了传热,传热系数不断增大。随着干度的不断增加,管内壁液相R290出现干涸现象,此时管内壁与气相R290直接接触,传热变得恶化,传热系数逐渐降低。

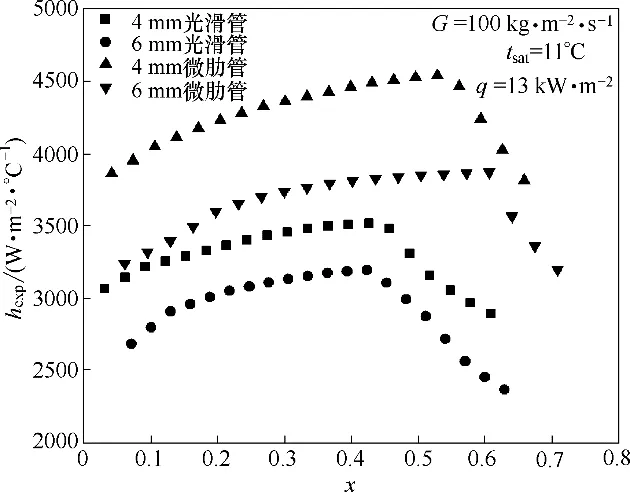

2.5 管型对传热系数与临界干度的影响

为了探讨管型对沸腾传热系数与临界干度的影响,对比分析了戴源德等[22]相同工况相同管径下光滑管内R290 沸腾传热的数据,结果如图7 所示。由图7 可得,微肋管的沸腾传热系数始终大于相同条件下的光滑管的传热系数,且4 mm管径微肋管的传热系数约为对应管径光滑管传热系数的1.2~1.5倍。这是由于3 个方面的原因:①微肋管肋的结构有助于R290汽化核心的形成,强化了管内的核态沸腾传热;②微肋管中肋的凹凸结构可以使制冷剂在近壁处产生一种旋转运动,因而增加了制冷剂与管内壁之间的相对运动速度,增强了紊流核心区对近壁区的扰动从而增强了制冷剂与管内壁间的换热能力;③微肋管肋的结构能够迫使制冷剂在肋后形成二次紊流,使制冷剂径向速度增加而边界层变薄,产生很大的离心力使两相流中密度较高的液体冲向壁面,而密度较低的气体则积聚到管道中心,进而强化了传热。因此在相同的条件下,微肋管传热系数要比光滑管的大,该结果与欧阳新萍等[25-26]对R404A、R407C 在微肋管内强化传热的结果较为一致。

同样由图7 可得,微肋管内的临界干度相比于光滑管均较大,较晚出现干涸现象。例如4 mm微肋管内的临界干度约为0.55,而4 mm 光滑管内的临界干度约为0.45。这一方面是由于微肋管肋的凹凸结构而形成的旋转作用利于液相制冷剂驻留在管壁上部,延缓了干涸现象的产生。另一方面是由于微肋管肋的凹凸结构能够迫使制冷剂在肋后形成二次紊流,产生很大的离心力使两相流中密度较高的液体冲向壁面,从而抑制了干涸现象的产生。

图7 管型对传热系数与临界干度的影响Fig.7 Effect of tube type on heat transfer coefficient and critical quality

3 预测关联式对比

制冷剂在管内沸腾传热是一个影响因素众多的复杂的物理过程,因此开发出用于R290管内流动沸腾传热的预测关联式具有重要意义。

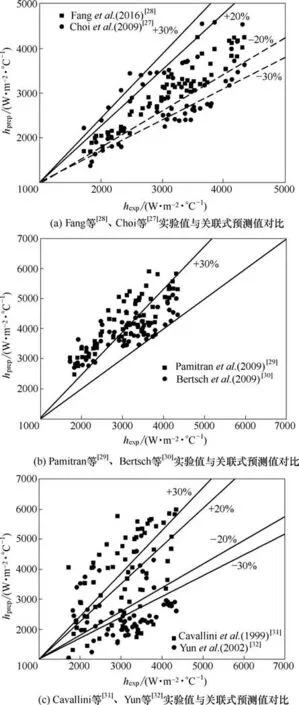

本文选取6个常用的且工况与实验工况较为一致的,用于预测R290在小管径内沸腾传热的关联式来预测R290 的沸腾传热系数,分别为Choi 等[27]、Fang 等[28]、Pamitran 等[29]、Berstch[30]、Cavallini 等[31]、Yun等[32],并将预测值与实验值进行对比,如图8[27-32]所示。

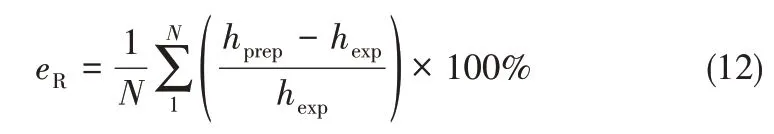

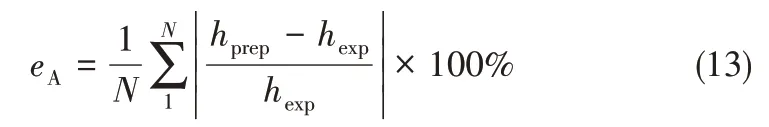

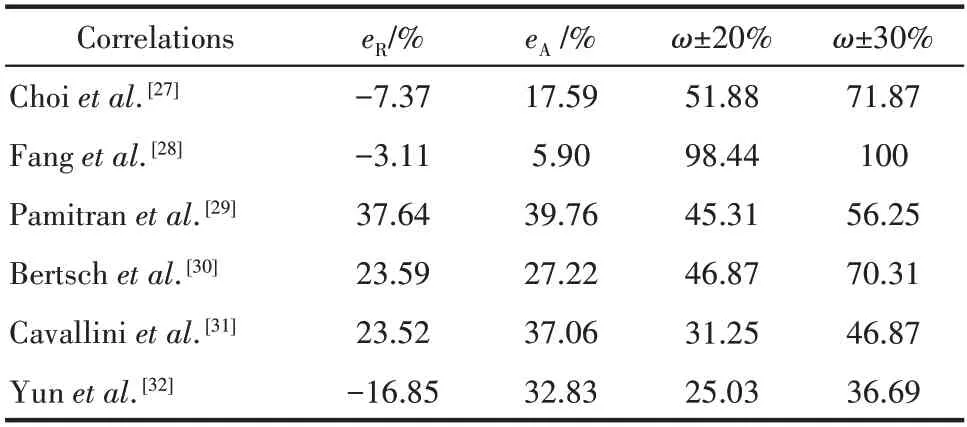

传热系数的预测偏差如表4[27-32]所示,其中

平均相对偏差

平均绝对偏差

式中,eR为平均相对偏差,%;eA为平均绝对偏差,%;hprep、hexp分别为R290 沸腾传热系数的预测值和实验值,W·m-2·℃-1;N为数据点数。

图8 沸腾传热系数实验值与预测值对比[27-32]Fig.8 Comparison of experimental value with prediction values of boiling heat transfer coefficients[27-32]

表4 中ω 表示沸腾传热系数实验值在给定范围内的数据点占总数据点的比例。

由图8 和表4 可得,Fang 等[28]和Choi 等[27]的预测精度较高,平均相对偏差及平均绝对偏差分别为-3.11%、-7.37%和5.90%、17.59%。其中Fang 等[28]预测精度极高,实验数据点落在±20%和±30%范围内的比例高达98.44%和100%,其预测数据在图8(a)中显示几乎完全与实验数据一致。Pamitran等[29]、Bertsch 等[30]、Cavallini 等[31]、Yun 等[32]的预测结果不太理想,预测偏差基本都处于20%以上,实验数据点落在±20%和±30%范围内的比例也较小。尤其是Cavallini 等[31]和Yun等[32],均是经过修正后的用于预测强化管内纯流体的预测关系式,其对R290在给定工况下预测结果均不太理想,平均相对偏差及平均绝对偏差分别为23.52%、-16.85% 和37.06%、32.83%,二者实验数据点落在±20%和±30% 范围内的比例分别为31.25%、46.87% 和25.03%、36.69%,预测精度比较低。

表4 关联式的预测偏差Table 4 Errors of correlations,prediction

由以上结果可以得出,用于预测R290在小管径强化管内沸腾传热的关系式较少且预测精度低,亟需开发新的预测关联式,用于指导生产及实践。

4 结 论

通过对R290 在小管径水平微肋管内沸腾传热的实验研究,分析了质量流量密度、饱和温度、热通量、管型及干度对沸腾传热系数的影响,并选取6种常用的用于预测R290 在小管径内沸腾传热的预测关联式进行预测,得出以下结论。

(1)沸腾传热系数随质量流量密度、饱和温度的升高而增大,相比于光滑管,微肋管强化了换热,使得沸腾传热系数增大。

(2)当热通量较高时,沸腾传热系数随热通量的增加呈现先增后减的变化趋势,这有别于低热通量下沸腾传热系数随热通量的增加而增加的规律;随着干度的增加,沸腾传热系数先增加之后持续减小;以上二者均是由于沸腾传热出现了干涸现象。且热通量越大,临界干度越小。相比于光滑管,相同工况下的微肋管较晚出现干涸现象,临界干度较大。

(3)Fang 等[29]和Choi 等[28]对R290 在小管径水平微肋管内沸腾传热系数的预测精度较高,平均相对偏差及平均绝对偏差分别为-3.11%、-7.37%和5.90%、17.59%。其中Fang 等[29]预测精度极高,实验数据点落在±20% 和±30% 范围内的比例高达98.44%和100%。但总体来说,用于预测R290 在小管径强化管内沸腾传热的关联式较少且预测精度较低,亟需开发新的预测关联式。