基于实时位置和速度的自动化轨道式龙门起重机防撞系统设计*

2020-05-14谭兴福蒋进军刘春明

谭兴福 蒋进军 刘春明

上海振华重工(集团)股份有限公司

1 引言

近年来,国内越来越多码头在建或计划建设自动化码头或自动化堆场。由于轨道式龙门起重机(以下简称轨道吊)运行平稳、定位准、作业效率高等优点,堆场主要以轨道吊来实现自动化作业。自动化轨道吊主要分为悬臂式轨道吊和非悬臂式轨道吊2种,悬臂式轨道吊在堆场各个贝位都可以进行进出箱作业,非悬臂式轨道吊的堆场只能在堆场的两端进行进出箱作业。这种结构的堆场要求大车运行速度快,现有轨道吊最大运行速度已超过4 m/s,因此轨道吊之间的防撞保护特别重要。

传统码头的防撞主要依靠司机眼睛观察、机械层防撞、电控层防撞来实现。机械层防撞通过安装在大车端部的缓冲器实现,如果2台轨道吊相撞,缓冲器会吸收轨道吊的部分动能,减少冲击。电控层防撞是在轨道吊上安装雷达、激光、超声波甚至视觉[1]等测距传感器,并在传感器内设定减速距离x1和停止距离x2,传感器实时检测前方状况。当传感器检测到前方x1范围内有障碍物时,发出1个减速信号并反馈给PLC,PLC收到传感器减速信号后控制轨道吊低速(额定速度的10%)运行。现有的电控层防撞起作用后,只能低速运行,如果应用在自动化码头上,会严重影响效率,为了提高效率并保证安全性,需要从多个层面进行防撞设计。

2 自动化轨道吊防撞设计

自动化堆场由多个层级的系统共同实现,主要有码头操作系统(TOS)、堆场管理系统、轨道吊自动控制系统和设备层等组成。自动化堆场运行时,堆场管理系统从TOS获取作业任务,并将任务下发至轨道吊自动控制系统,轨道吊自动控制系统控制设备运行至作业位置,并进行自动抓放箱操作。与传统堆场相比,自动化堆场增加了轨道吊自动控制系统和堆场管理系统,减少了轨道吊司机及调度人员。为了保证轨道吊安全运行,这2个系统都需要增加防撞功能。

图3 轨道吊A内程序流程图

2.1 堆场管理系统防撞分析

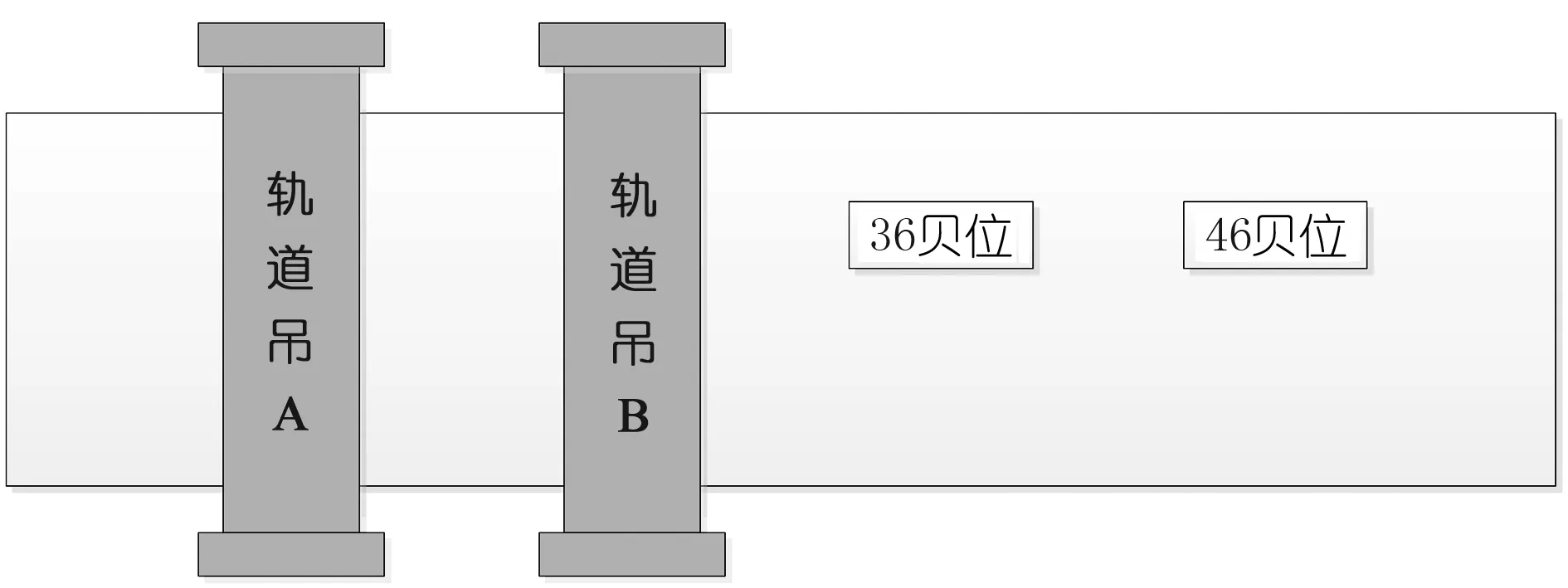

堆场管理系统的防撞是指堆场管理系统在给轨道吊自动控制系统发送任务时,防止出现轨道吊交叉作业或一台轨道吊跨越另外一台轨道吊的情况。如果TOS发送交叉作业或跨越作业等任务,堆场管理系统应通过合理分配任务或驱赶另一台轨道吊等操作,防止轨道吊发生碰撞。如图1所示,轨道吊A、B都在36贝位左侧,如果堆场管理系统直接给轨道吊A发送去36贝位作业的指令,就可能会导致轨道吊A和B相撞,因此堆场管理系统会先将轨道吊B驱赶到46贝位,然后让轨道吊A去36贝位作业,保证作业安全。

图1 调度层防撞图

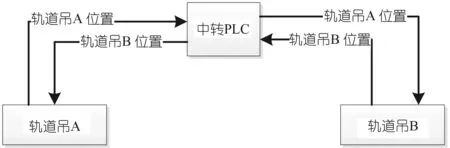

2.2 2台轨道吊位置交互的实现

自动控制系统的防撞是一种基于自身大车位置、相邻大车位置和速度的防撞。为了能够让轨道吊A、B实时获取对方的位置和速度,添加了一个中转PLC(见图2),轨道吊A、B将自己的大车位置和速度发送给中转PLC,中转PLC将A的大车位置和速度发送给轨道吊B,将B的大车位置和速度发送给轨道吊A,这样轨道吊A、B的自动控制系统就可以获取对方的位置及速度。

图2 轨道吊大车位置速度流向图

2.3 基于位置的自动控制系统防撞的实现

当一台轨道吊收到另外一台轨道吊大车位置之后,为了实现安全可靠且对作业效率影响小的防撞,需要对防撞系统进行合理的设计。将防撞的工况分为1台轨道吊向静止轨道吊运行、2台轨道吊相向运行、2台轨道吊同向运行3种情况,分别研究这3种情况防撞的实现。

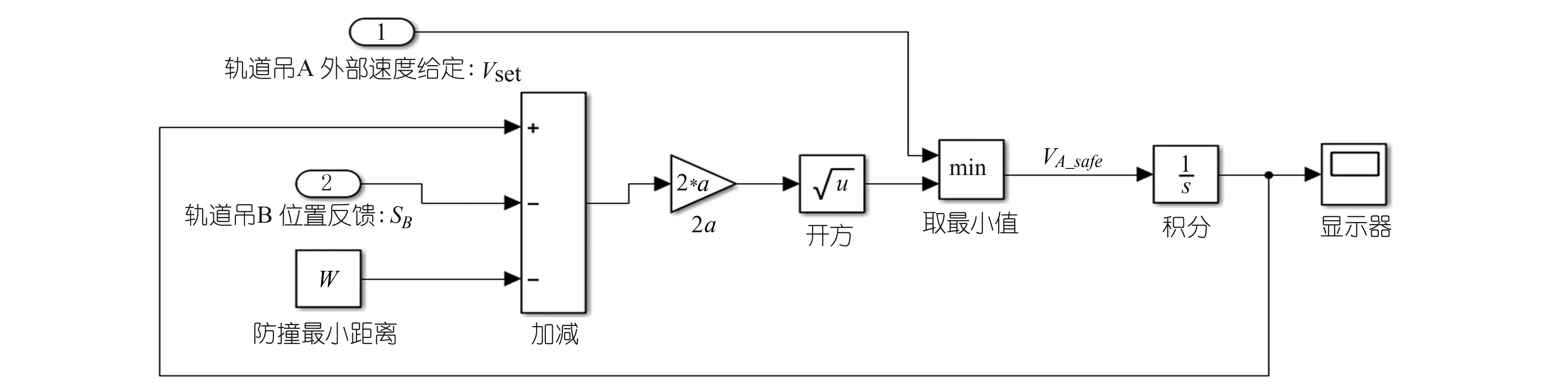

2.3.1 一台轨道吊向静止轨道吊运行时防撞

假设轨道吊B静止不动,轨道吊A向B运行,并且轨道吊A的大车位置比轨道吊B大。如果轨道吊A停止时,2台轨道吊之间距离大于等于W,则轨道吊A的运行速度不能大于VA_safe,VA_safe计算公式如下:

(1)

式中,VA_safe表示轨道吊A经防撞限制后输出给驱动器的速度给定;Vset为自动控制系统或手柄的速度给定;sA为轨道吊A的实时大车位置;sB为轨道吊B的实时大车位置;a为大车驱动机构的减速度,一般同一堆场内的2台轨道吊减速度相同。

由于VA_safe是根据匀减速运动公式计算得出的,因此轨道吊A停下来时与轨道吊B的距离应该为W。具体控制流程见图3。

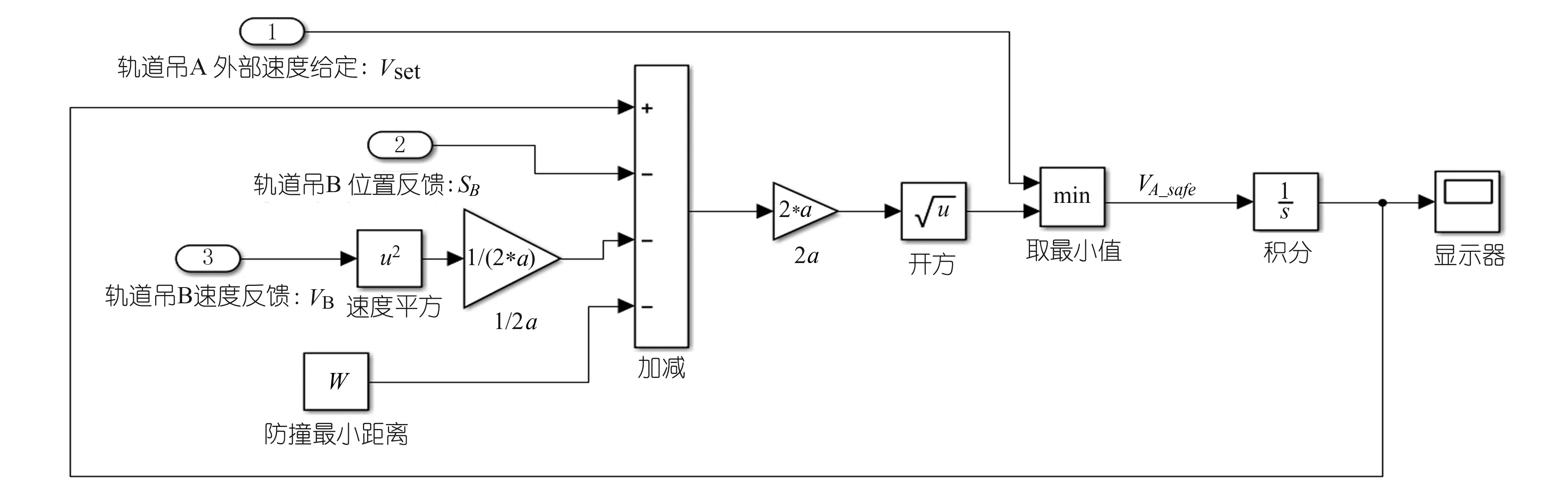

2.3.2 2台轨道吊相向运行防撞实现

前提条件同上,当2台轨道吊相向运行时,由于另外一台轨道吊在运行,因此不能直接使用另外一台机的大车位置,要将另外一台轨道吊大车的速度考虑进去。因此为了保证2台轨道吊相向运行时停止距离大于等于W,轨道吊A的速度给定应小于等于VA_safe,VA_safe计算公式如下:

(2)

(3)

轨道吊B的速度给定应小于等于VB_safe,VB_safe计算公式如下:

(4)

(5)

式中,VA_safe、VB_safe表示轨道吊A、B经防撞限制后输出给驱动器的速度给定;sA、vA为轨道吊A的实时大车位置和速度;sB、vB为轨道吊B的实时大车位置和速度;SA和SB为轨道吊A、B做匀减速运动停下来时的位置。

以轨道吊A为例,在轨道吊A的PLC内,防撞流程见图4。

图4 轨道吊A内程序流程图

2.3.3 2台轨道吊同向运行防撞实现

设轨道吊A、B往同一个方向运行,假定堆场里面只有2台机,由于B的运行方向没有轨道吊,以堆场的边界对轨道吊B速度进行限制。因此轨道吊B的速度限制为:

(6)

式中,Smin为轨道吊B运行到堆场最端部时的大车位置。

对于轨道吊A,要保证其停下来时与B的距离在W,根据匀减速直线运动的公式可有:

(7)

(8)

但是考虑到当轨道吊B发生紧急停车事件时,会通过制动器报闸减速,此时其减速度一般大于a。如果轨道吊A的限制速度还是按照式(7)、(8)来确定就可能导致追尾。因此当轨道吊A、B同向运行时,应加大式(8)中a的数值,现取a为无穷大,即SB=sB。因此式(7)可修改为:

(9)

3 防撞的优化

3.1 自动控制系统防撞的优化

在实际应用中发现,2台轨道吊停下来的距离比W小0.1~0.2 cm。自动化堆场存在2台大车缓冲器相距不足1 m作业的工况,要求大车防撞的停止距离非常精确。经过分析,由于轨道吊A、B的大车位置和速度交换要经过多次网络汇聚和光电转换,同时PLC中程序处理也需要一定时间,因此存在较大延时。

为了测试链路中的延时,在轨道吊A的PLC中产生一个固定周期的脉冲,发送给轨道吊B,轨道吊B收到该脉冲后回传给轨道吊A,在轨道吊A的PLC上对比产生的脉冲和收到的脉冲之间的时间间隔,即可大体估算出数据传输和程序处理导致的延时。经测试,轨道吊A产生脉冲与收到脉冲之间相差160 ms,因此链路延时τ为80 ms左右。

由于延时系统的传递函数e-τs比较难以分析,因此对其进行傅里叶展开:

(10)

当延时时间比较小时,可忽略高阶项。因此e-τs可简化为:

(11)

为了减小或消除延时对系统的影响,需要对系统进行校正。零极点对消在控制系统中应用广泛而成熟,因此采用零极点对消方法对位置环节进行校正。在传递函数的分子项乘以1+τs进行校正,从而消除系统延时产生的影响。

3.2 防撞传感器应用的优化

以厦门远海自动化堆场为例,该堆场轨道吊大车的最大速度为4 m/s,减速时间为12 s,轨道吊上都装有防撞传感器。当2台轨道吊相向运行时,从全速减速到停止,2台轨道吊的滑行距离为48 m。因此轨道吊防撞传感器减速距离x1必须要大于W+48 m。当两台轨道吊相距W+48 m,其中一台轨道吊收到要往另外一台轨道吊方向移动40 m的作业任务时,根据传统防撞方案,此时防撞减速信号已动作,大车只能以10%的速度运行,轨道吊移动40 m距离至少需要100 s,效率非常低。

自动化控制系统由于有位置层防撞,因此将防撞减速信号的作用修改为判断2台轨道吊位置是否准确,即防撞传感器减速信号作用时,校验2台轨道吊的大车位置,如果2台轨道吊距离在W+48 m左右,则采用位置防撞保护;如果2台轨道吊距离大于W+48 m则表示其中一台轨道吊位置出错或者感应到其他障碍物,需要立即减速,并报出故障。

4 自动控制系统防撞测试及结论

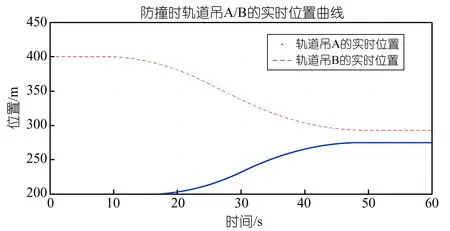

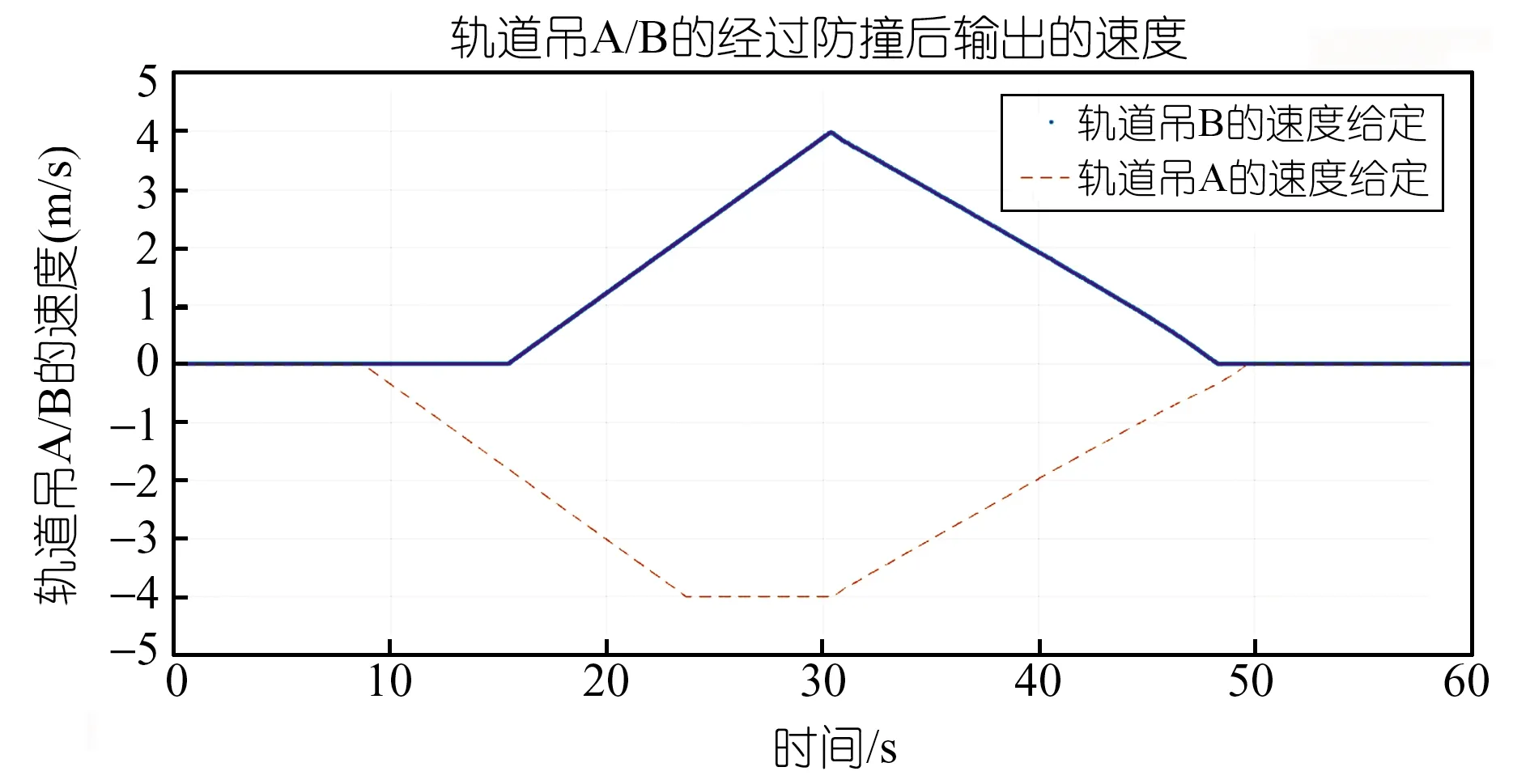

经过优化后,对自动控制系统防撞进行测试。测试场地见图5,要求轨道吊A、B停止时距离为18 m。测试时轨道吊A的起始位置为400 m,目标位置为250 m。轨道吊B的起始位置为200 m,目标位置为350 m,最大速度为4 m/s,轨道吊A往B侧运行时位置变小,速度为负。测试曲线见图6和图7。

由图6可以看出轨道吊A停在了292.813 m处,轨道吊B停在了274.818 m处,最后2台轨道吊之间相距17.995 m。

通过图6、图7可以看出,2台机相距较远时,速度给定为全速,当距离值小到一定程度后自动控制系统的位置防撞功能起作用,限制2台轨道吊的速度,直至2台轨道吊之间位置小于18 m时停止。通过测试证明自动控制系统的位置防撞起到了保护作用,2台轨道吊停止时的距离与设定的防撞距离W近似相等,达到了系统设计要求。

图5 防撞测试轨道吊及环境

图6 轨道吊A、B的实时位置

图7 轨道吊A、B的速度反馈

5 结语

基于实时位置和速度的自动化轨道吊防撞系统通过算法设计,实现了3种工况下的轨道吊防撞速度控制,并通过优化解决了系统延时和运行效率较低的弊端,通过试验验证了该系统设计的准确性,能够成功实现自动化堆场的轨道吊防撞,可在码头自动化建设中推广运用。