造船门式起重机结构应力测试与对比分析

2020-05-14王远友许成斌徐兆光岳增可

王远友 许成斌 殷 鹏 徐兆光 岳增可 王 欣

1 大连船舶重工集团有限公司2 大连理工大学机械工程学院

1 引言

造船用门式起重机是造船港口码头常见的船体吊载装配设备。随着运输船舶日趋大型化,造船用门式起重机正朝着大型化、高速化、重载化方向发展。起重机金属结构是起重机的主要承载部件,也是起重机最主要的组成部分。起重机金属结构是典型的焊接箱型结构,在交变载荷作用下会出现疲劳损伤,当疲劳损伤累积到一定程度时,起重机金属结构便会发生疲劳断裂,造成灾难性事故。对大型化、老龄化的起重机而言,疲劳破坏引起的事故更容易发生,存在较大的安全隐患,一旦发生事故,将会造成重大的人员伤亡,带来巨大的经济损失和社会影响。

为了准确地对起重机疲劳寿命进行预测,许多学者对疲劳寿命的预测方法进行了研究与改进,随着人们对疲劳机理研究的深入,现在已发展出多种疲劳寿命预测的方法。T-Ghidini等通过对不同材料构件在不同载荷下进行实验,论证了运用断裂力学理论进行构件疲劳寿命预测的可行性[1];李鹏等通过对桥式起重机主梁的实测应力时间历程数据进行统计分析,得到了主梁的应力幅谱,根据名义应力法预测起重机结构的疲劳寿命[2];吴晓等以Paris公式的等幅载荷疲劳裂纹扩展寿命计算公式为基础,结合Miner线性累积损伤理论,推导了一种用于变幅和随机载荷的起重机金属结构疲劳寿命计算模型[3]。

本文以使用多年的440 t级造船门式起重机为研究对象,对起重机钢结构进行载荷试验,目的是了解长期使用对结构应力水平的影响,验证有限元模型建立的可行度[4-5],为后续疲劳分析提供合理的计算模型。

2 应力测试方案

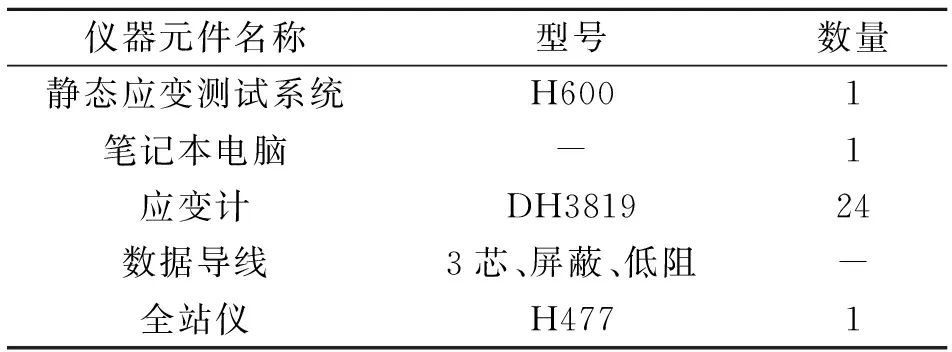

本次试验对象为440 t级造船门式起重机的主梁和刚腿,试验用数据采集仪器及元件见表1。

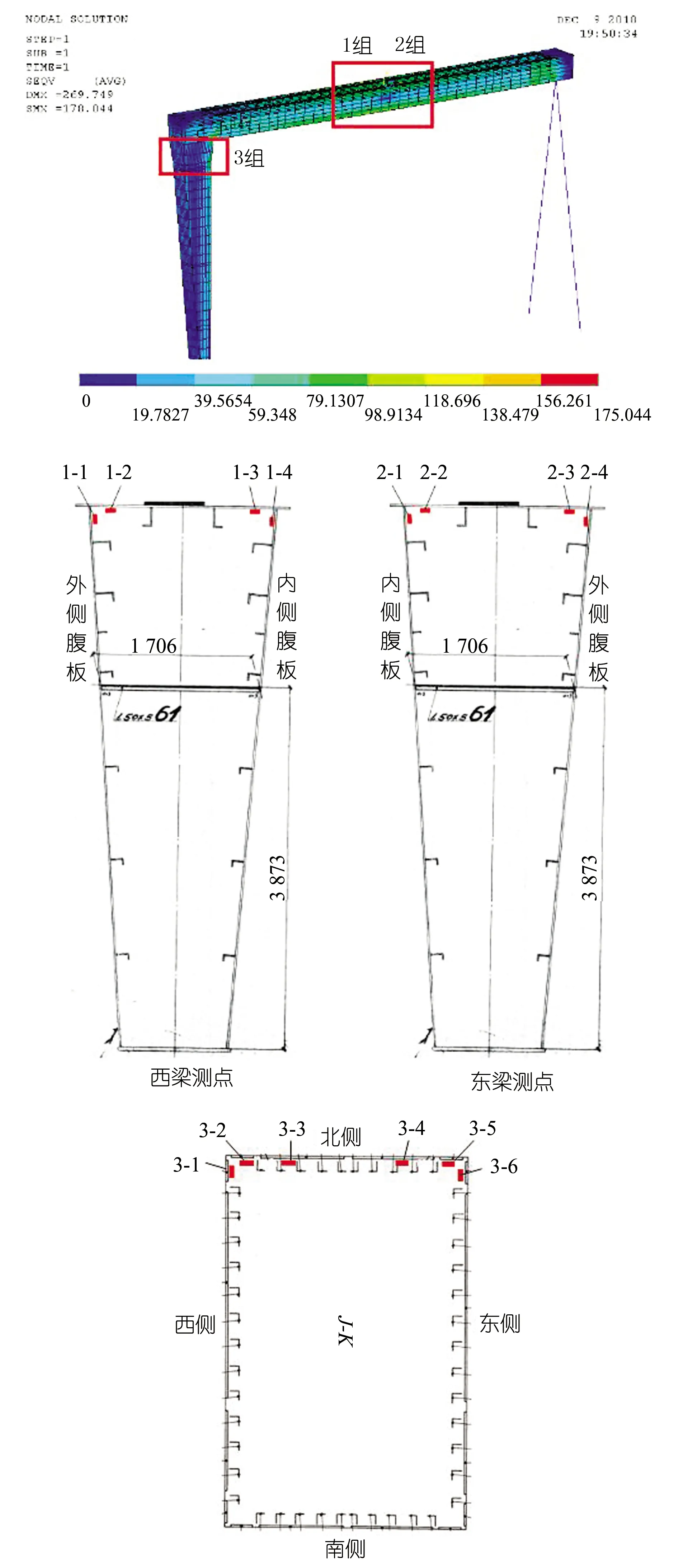

应变测试共3组,18个测点,布置位置见图1,其中,组1、组2位于主梁跨中处;组3位于刚腿与主梁连接附近。测点的选择相互对称,便于结果对比分析,并在焊缝附近,可以了解焊缝附近的应力水平。

表1 试验主要的设备与仪器

图1 测点位置

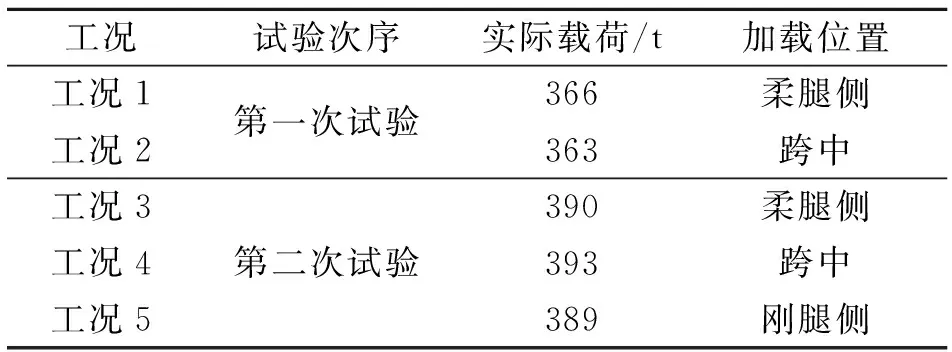

进行2次实物载荷试验。每次载荷试验时,负载都是从柔腿侧起升,然后向跨中和刚腿侧移动。负载在柔腿侧、跨中和刚腿侧时,相对静止一定时间,记录测试值。共获得5个测试工况,见表2。表2中实际载荷是从起重机的力限器系统中读取。同次吊装时,载荷数值存在一定的差异,这与力限器的测量误差有关。

表2 各工况详细情况表

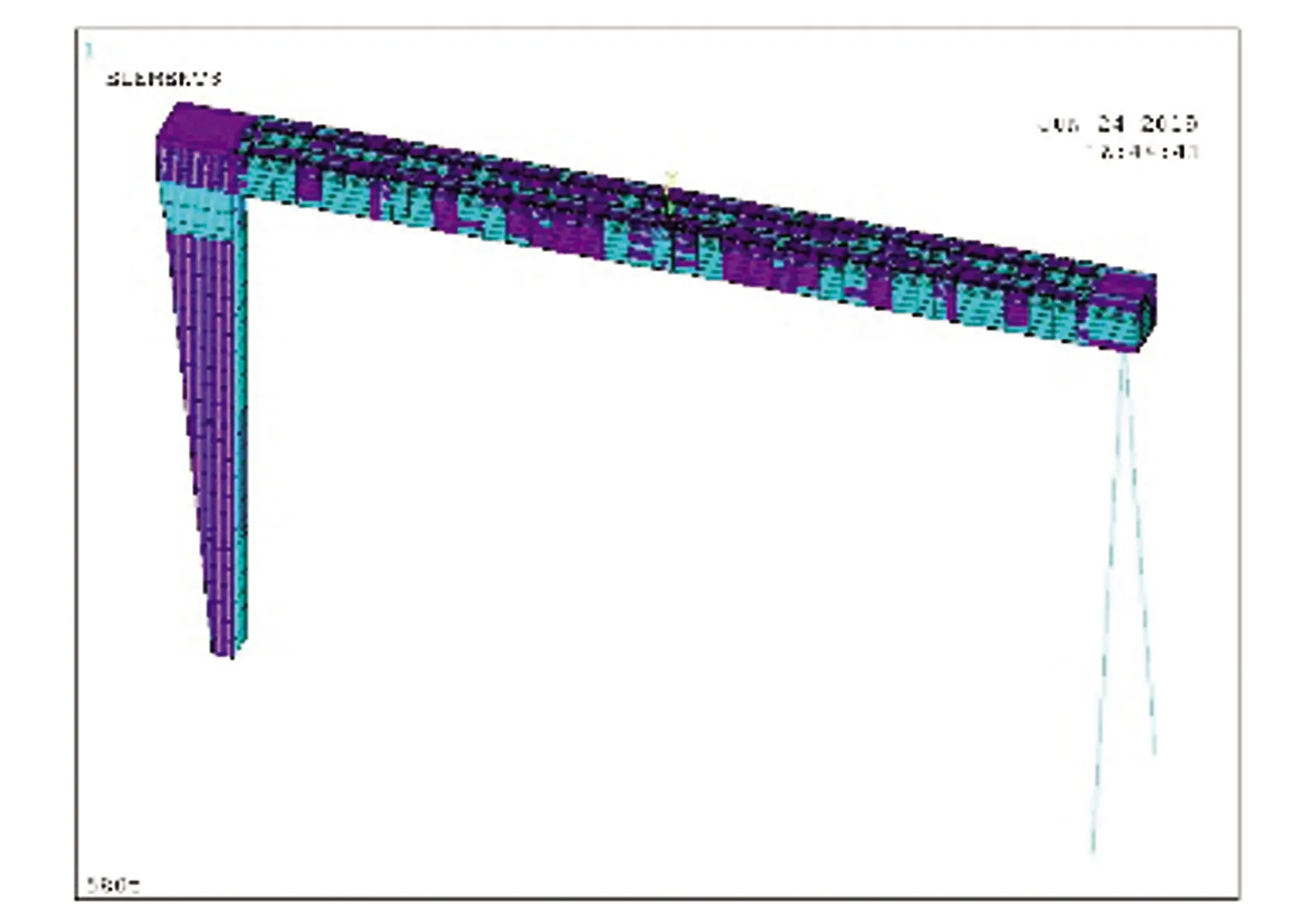

3 有限元计算模型与计算

采用Shell181壳单元和Beam188梁单元等进行结构的主梁(壳单元)、刚腿(壳单元)和柔腿(梁单元)的有限元建模。柔腿顶部与主梁采用耦合方式连接。整体结构(承压板、横隔板、腹板等)采用四边形和三角形网格划分单元,单元总数280 066,节点总数275 791。

考虑到起重机支腿为一刚一柔,以及起重机在实际作业时大车车轮既不能脱离又不能偏离大车轨道的实际情况,对刚性支腿一端约束起重机高度方向UY、轨道方向UZ以及主梁轴线方向UX的位移约束;柔性腿处也约束UX、UY、UZ这3个方向位移。模型载荷包括小车机构自重和负载,不考虑结构自重。载荷以节点载荷方式施加在主梁上小车机构各车轮与主梁轨道的接触处。结构有限元模型及载荷、约束情况见图2(以工况2为例)。

图2 结构有限元模型

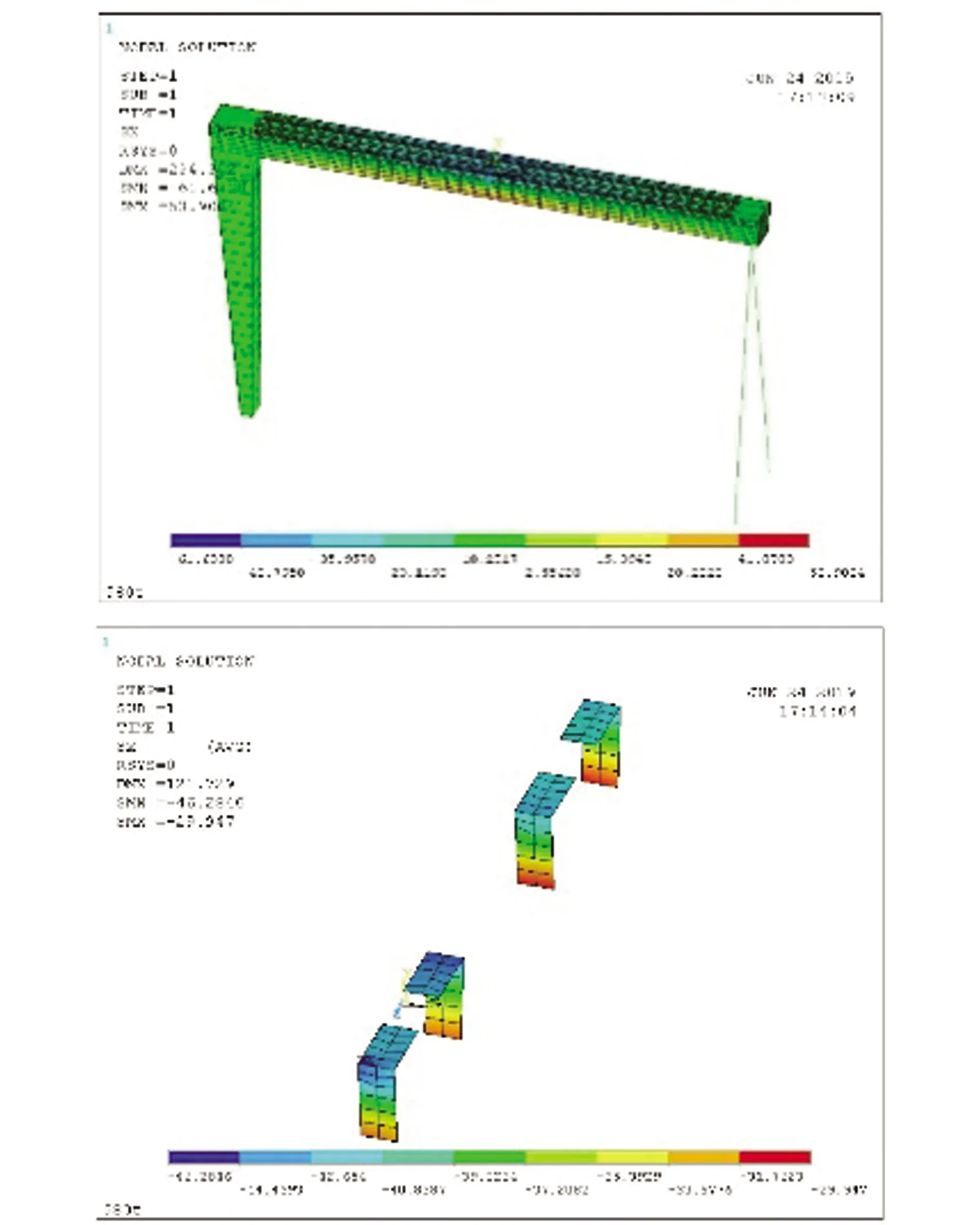

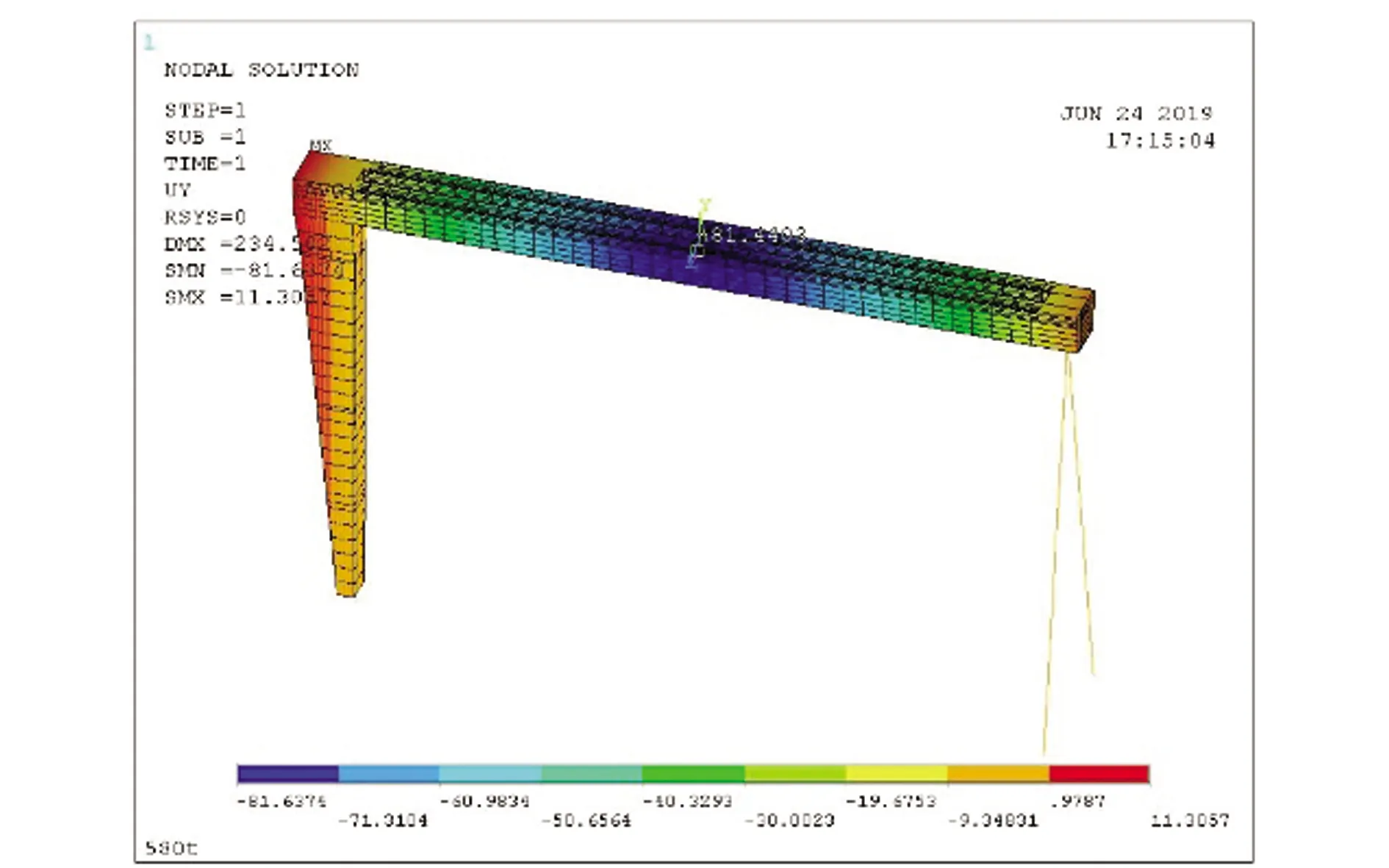

根据上述测试工况进行有限元计算,获得工况2的应力与位移云图,见图3~5。

图3 工况2下X方向应力云图

图4 工况2下Y方向位移云图

图5 工况2下X方向位移云图

4 结果对比分析

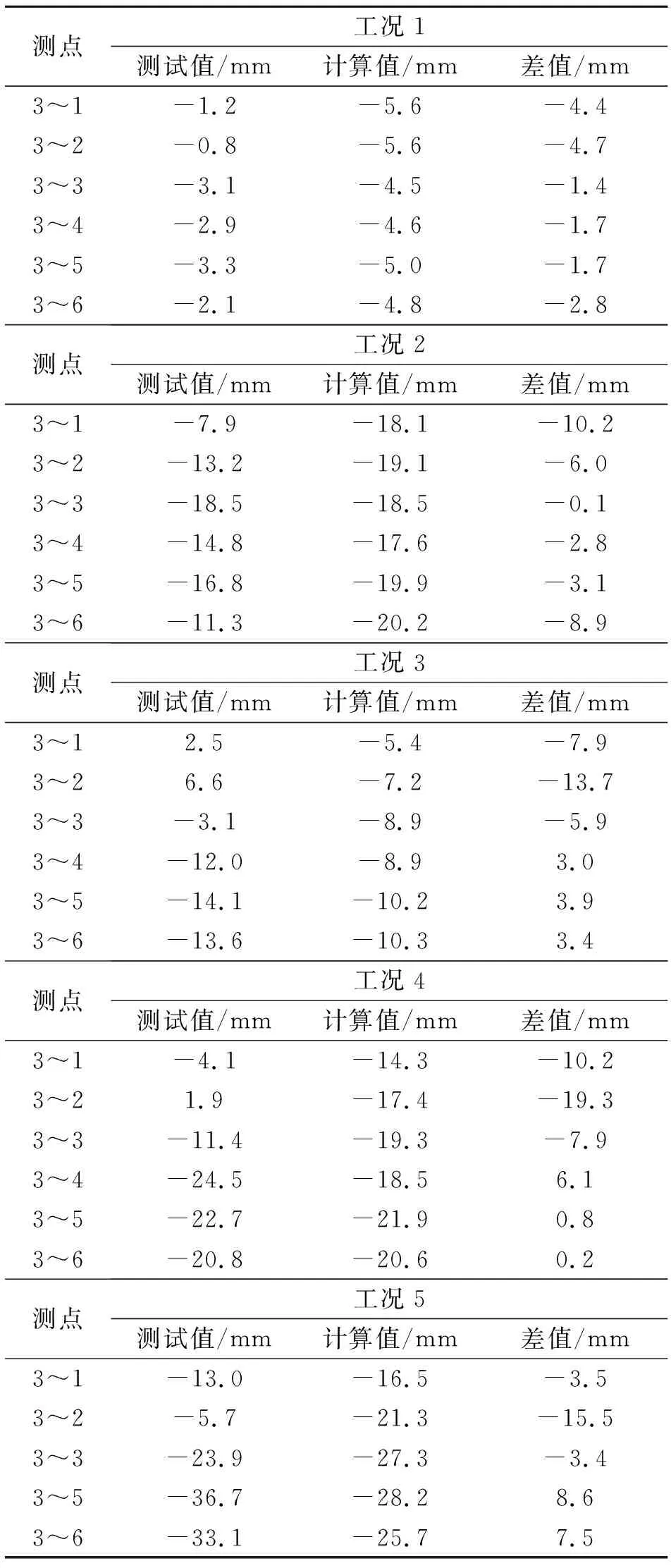

主梁和刚腿测点的有限元结果与测试结果及对比见图6和表3。个别测点存在数据漂移情况,对比时不计。从图表对比中可得以下结论。

(1)同一测试工况下,主梁上对称布置的测点应力数据基本相同。不同测试工况下,随着负载从柔腿侧向跨中和刚腿侧推移,测点应力由小到大再到小的变化趋势,符合理论分析趋势。即测点在主梁跨中,则负载在跨中时弯矩最大,测点应力最大,在70 MPa左右。负载在柔腿侧和刚腿侧时,弯矩小,则测点应力也随之减小。有限元计算值与测试值对比结果可以看出,两者结果差异不大,表明结构在使用后的应力水平变化不大。两者误差普遍在±10%以内,个别在±20%上下,而且变化趋势相近。由此也说明了所建立的有限元的合理性。

表3 刚腿结果对比

(2)在同一测试工况下,对称布置的刚腿测点应力基本相同。不同测试工况下,随负载从柔腿侧向跨中和刚腿侧移动时,测点应力逐渐增大,因为跨中和柔腿依次远离刚腿侧,对刚腿的应力影响也小,负载在刚腿侧时应力最大,在35 MPa左右。有限元计算结果与测试结果对比,由于数值基数小,1~2 MPa的变化会引起较大的误差变化,因此采取了差值对比。两者的应力水平相当,表明结构使用一定时期后的应力水平基本没有变化,同时也表明有限元模型的合理性。

有限元计算值和测试值之间存在误差的可能原因有以下3点:

(1)实际测试的载荷存在偏差,从同次载荷试验可以看出,载荷的测试上有一定差异。

(2)实际吊装过程中,会存在一定的风载,这在计算时未考虑。

(3)测点位置与应变片方向存在一定偏差。有限元选取的测点位置也会因网格划分情况存在一定偏差。

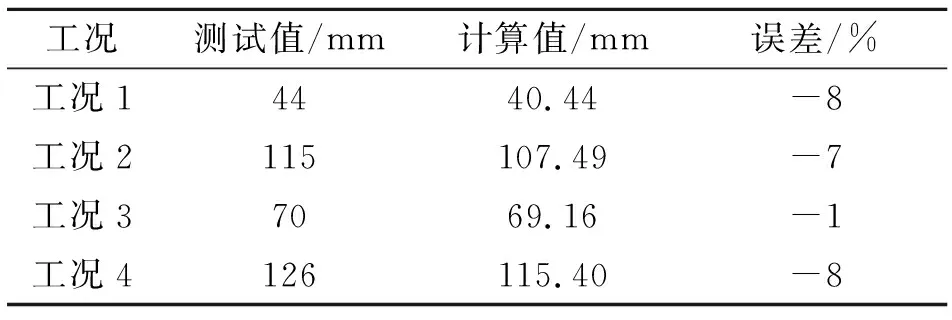

此外,还测试了主梁跨中的挠度,与有限元计算的结果对比见表4。从表中看出,两者的计算差异在±10%以内,表明结构的刚度状态良好。

表4 主梁跨中挠度对比

5 结语

通过对门式起重机钢结构进行应力测试试验,获取了主梁、刚腿处的应力,结果表明其结构的应力水平与刚度状况较好。将该应力与有限元计算结果的应力相互对比,两者的差异性较小,表明有限元模型建立的合理性,可为进一步的疲劳模型建立与计算提供依据。