长距离带式输送机系统工艺设计优化

2020-05-14高广恒郭增彩

高广恒 郭增彩 于 野

中交机电工程局有限公司

1 引言

带式输送机系统的成本优化是个综合问题,其费用主要包括初期投资和运行费用两部分。在如何节约初期投资上已经有了大量研究,这些研究主要集中在节约初期投资上,并未对如何节约运行费用进行细致的研究。

输送带的运行张力通过影响输送机系统结构的设计影响初期投资,其又作为损耗件影响运行费用;而驱动装置的功率决定了运行费用中的电能费用。因此本文以输送带运行张力和驱动装置装机功率为主要研究对象,探索成本优化方法。

2 设计方案研究

2.1 总体工艺布置

渤海新区内的企业主要沿疏港公路两侧分布,疏港公路总体呈东北西南走向,且路由较为顺直,为解决汽车运输带来的交通拥堵、事故频发、尾气污染等问题,拟建设带式输送机管廊工程,将黄骅港散货港区的矿粉、球团矿、块矿、煤等原燃料输送至附近钢铁企业。系统采用直线带式输送机加转接机房的工艺方案,根据用户接驳位置和远期规划设置转接机房。

2.2 输送机侧型布置

本工程线路采用由3条带式输送机和2个转接机房构工艺方案。输送机侧型布置时,应综合考虑如下因素。

(1)满足国家对公路、铁路、河流、房屋建筑等的限界规定要求。

(2)考虑沿线地形条件,避开地质条件恶劣地段,减少对耕地、当地生态环境、居民区、噪声和振动敏感区的影响。

(3)考虑工程施工、日常维护的难易程度。

(4)考虑降低工程造价和使用成本的需要。

(5)考虑系统的节能化、绿色化和可拓展化。

综合上述因素,本工程采用全封闭廊道结构,降低对工程沿线的噪声、粉尘和城市景观的影响,在与公路、铁路等障碍物交叉时采用“先上后下,中间水平”的布置方式。

3 驱动装置与张紧力的设计优化

3.1 长距离带式输送机系统对驱动装置的要求

驱动装置除须满足带式输送机空载启动、正常运行、满载启动、正常停车、紧急制动等工况下的使用要求之外,对于长距离带式输送机系统还应通过合理选型,实现总装机功率最小以节约设备投资和运行费用,胶带最大张力最小以降低胶带强度节约胶带投资,并且具有良好的可控性以便于保证设备的正常运行。

驱动装置的设计包括:驱动装置的选型、滚筒的类型及数量、电机的类型及数量、制动器和逆止器选型等。

3.2 驱动装置的类型选择

与短距离、低带速带式输送机相比,长距离、高带速带式输送机的输送带粘弹性特征对输送机起动、运行和制动的影响程度明显加深,具体表现为横向振动、纵向振动以及动态张力波在胶带中的传播和叠加,造成输送系统的不稳定。根据输送带内张力波的产生和传播机理,通过控制起动时间[1]、设计合理的驱动起动曲线[2]可以较好地限制输送带粘弹性对输送机系统的影响范围。现有的带式输送机的驱动装置可以分为变频调速、液力耦合器传动、直流电动机调速、液体粘性离合器传动、液压马达驱动、交流电动机软起动和差动变频无极调速7类,经比较,本工程采用变频调速驱动装置。

3.3 驱动装置的功率分配

驱动装置和输送带作为带式输送机的重要部件,直接影响整机造价和使用成本,因此以本工程中总轴功率最大、长度最长的B03为研究对象,其总轴功率为3 125 kW,寻求最佳的驱动装置装机功率和输送带规格及张紧配重组合。

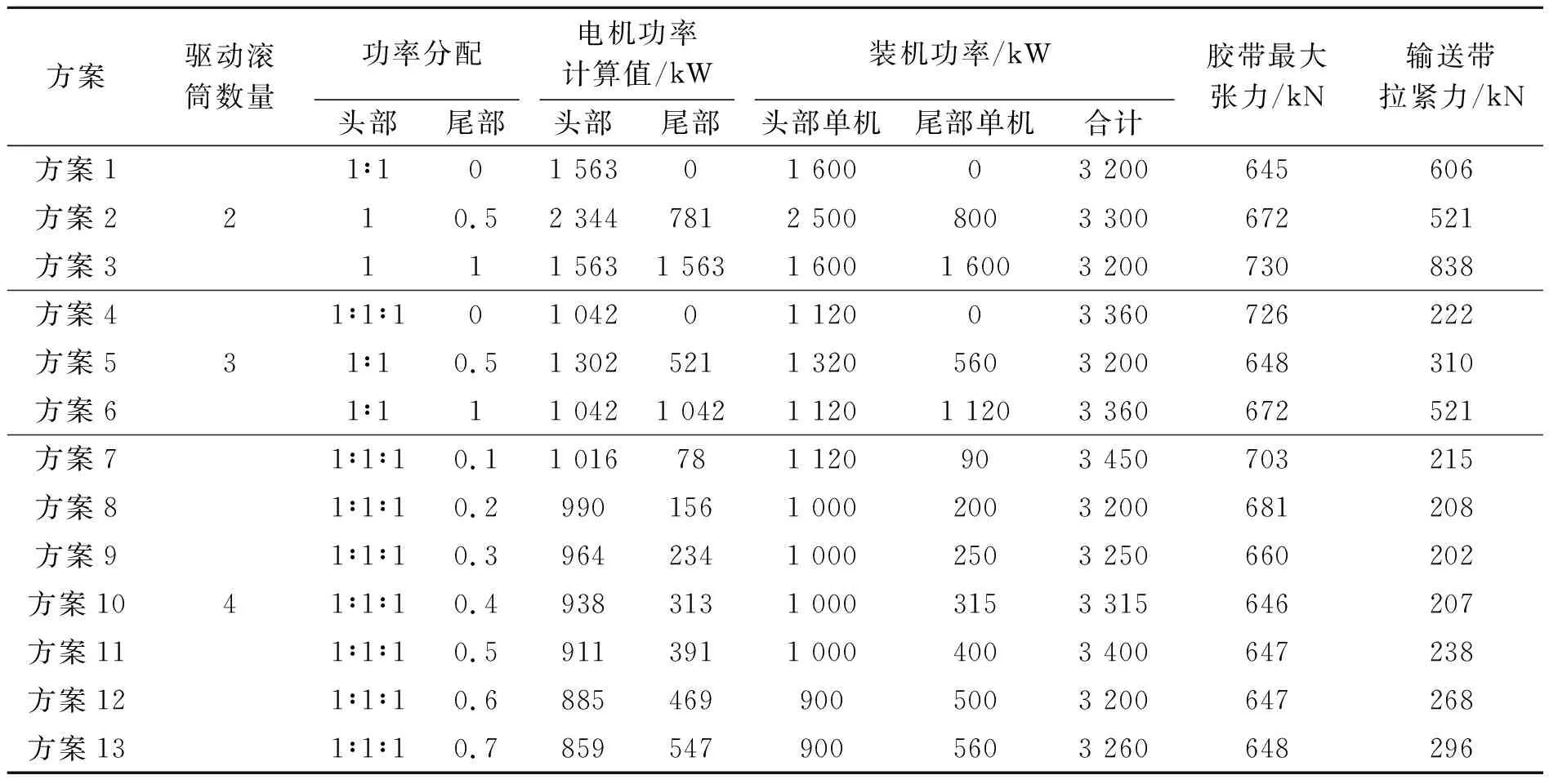

以下计算基于逐点张力法,拉紧装置位于输送带张力最小处,拉紧力按2倍的输送带张力计算。装机功率根据某国际品牌690 V 4极变频电机系列选择。依据驱动滚筒数量、功率分配、胶带张紧力的不同,设置了13种配置方案进行对比,参数比较结果见表1。

表1 带式输送机驱动参数对比

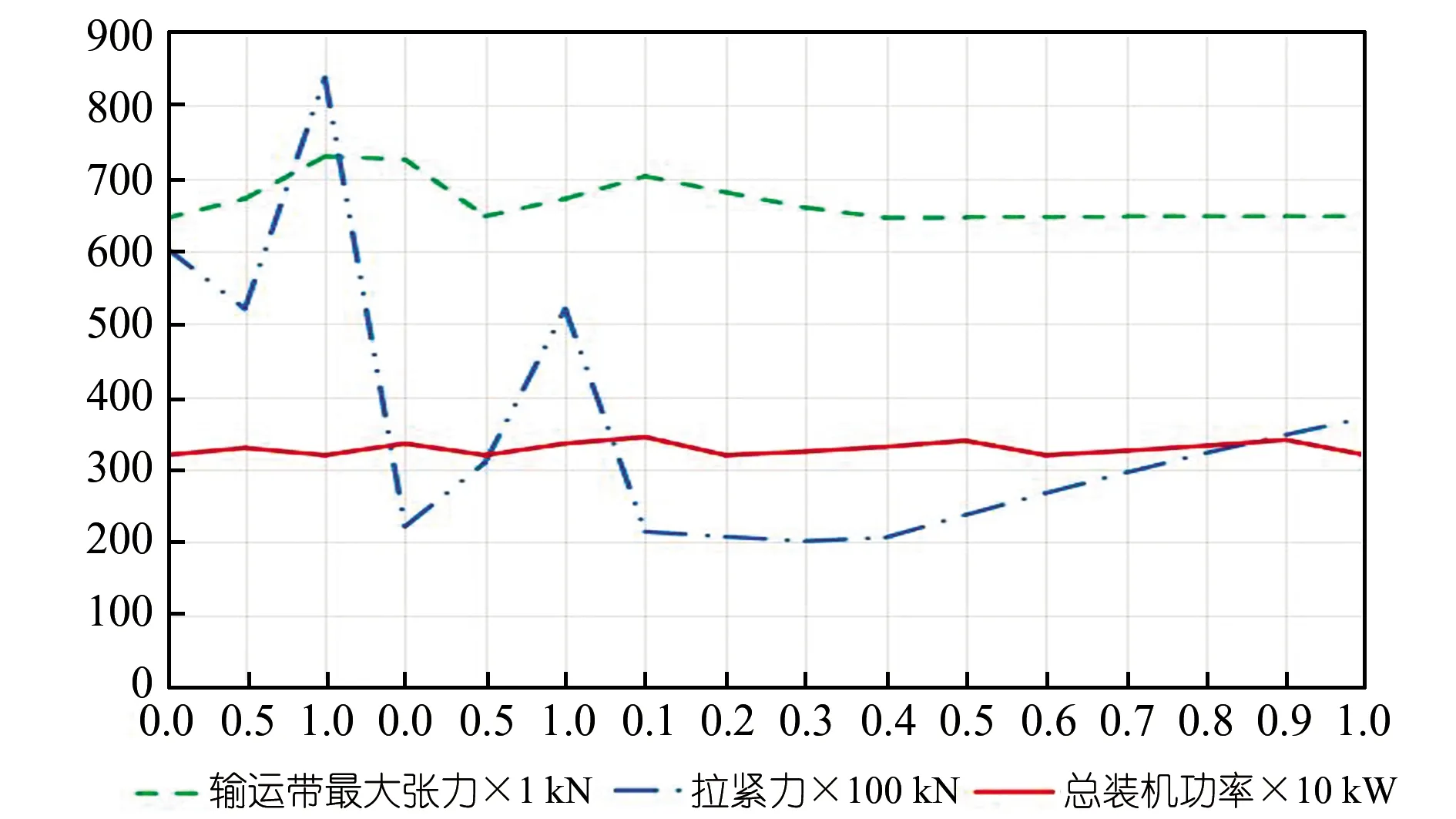

依据计算所得参数,获得输送带特征张力、装机功率与功率分配关系的曲线(见图1)。从图中可以看出,由于受电机功率序列的影响,总装机功率呈现小幅度波浪式浮动;增加单机驱动滚筒数量可以显著降低输送带最大张力和拉紧力;采用4个驱动滚筒布置时,随着尾部驱动滚筒功率占比总装机功率的比值不断增大,输送带最大张力和拉紧力均呈先下降后上升的趋势;且当尾部滚筒功率占比大于1∶1∶1∶0.4后输送带最大张力基本保持不变,但拉紧力呈现线性上升趋势。

图1 输送带特征张力&装机功率与功率分配关系曲线

综合考虑总装机功率、输送带最大张力(输送带强度等级)和拉紧力,最终选择“功率占比”为0.6(即方案12)作为本工程最终驱动装置功率分配方案。按照年运行4 000 h,电价1元/(kWh)计算,与常规等功率设计相比,本工程所采用的驱动方案初步估算节约电能成本64万元,仅张紧重锤一项就可节约25.8 t钢材,且未考虑因为输送带张紧力降低带来的头部支架、尾部支架和转接机房结构等钢材量消耗的减少,采用本驱动方案获得的经济效益明显。

4 结语

本文以黄骅港带式输送机管廊工程为研究对象,详细介绍了带式输送机系统的总体工艺布置、输送机侧型布置、驱动装置的设计方法,以带式输送机的理论计算为根本,重点对设备投资及使用成本占比较大的输送带、驱动装置进行了选优分析,达到了节约运行费用的优化效果,可为类似工程提供参考。