基于取样法粉尘浓度的翻车机底层通风工艺设计

2020-05-14于娜

于 娜

秦皇岛港股份有限公司第六港务分公司

1 引言

翻车机底层属密闭空间,在作业过程中会产生大量的煤炭粉尘。为避免翻车机底层积尘,同时保障底层维修、作业人员的呼吸顺畅[1],秦皇岛港煤三期翻车机房两侧分别配备了2台功率为22 kW的通风机来实现排尘、通风和夏季降温。通风机的启停通过手动和自动2种模式实现。自动模式下通风机每天启动12 h,停12 h;开启手动模式则自动模式自动取消,通风机持续启动直至切换回自动模式。由于通风机功耗较大,年耗电30余万kWh,电费20余万元,因此有必要依据粉尘浓度并综合考虑现场维修、作业和节能等要求,重新制订煤三期翻车机底层的通风工艺,真正实现翻车机底层通风的自动化,保障职业卫生健康,消除安全隐患,节能降耗。

2 总体思路

首先对秦皇岛港煤三期翻车机作业现场进行调研,利用防爆型粉尘仪实地检测多种工况下翻车机底层典型部位的粉尘浓度;然后通过数据分析(粉尘浓度值、通风机手动模式下启停历史记录、峰平谷分时电价表)制订通风机自动模式下的启停工艺,并依据制订的通风工艺编写翻车机底层通风PLC控制程序;最后现场实验并对通风工艺进行不断完善。

3 技术方案

3.1 粉尘浓度检测

为满足粉尘浓度检测的代表性和准确性,选择有代表性的时间、工况以及合适的测量方法、测量仪器进行翻车机底层煤尘浓度检测。

3.1.1 粉尘浓度测试方法

粉尘浓度的表示方法主要包括质量浓度(mg/cm3)和计数浓度(颗/cm3)2种。研究表明,质量浓度测尘仪测定的结果对比性好,且由煤尘所引起的硅肺和粉尘质量浓度关系更为密切,即质量浓度在卫生安全角度上更能凸显其测量的意义,因此测量翻车机底层煤尘浓度的方法采用质量浓度测量法[2]。质量浓度测尘方法主要分为2类9种,主要用于测定全尘浓度或者呼吸性粉尘浓度[3]。

取样法,即从待测区域中抽出部分具有代表性的含尘气样,送入分析测量系统来测量粉尘的浓度与粒径的方法。其基本工作原理为:从含尘区域采集一定体积的含尘试样,过滤或分离其中所含尘粒,根据集尘质量和体积等计算出气体的含尘浓度。同时将过滤下来的尘样利用各类粒度测量及其他分析测试一起进行测量分析,进一步获得尘粒的平均粒径、粒径分布及其物理特性、化学组成等。

取样法的原理简单,能够满足本项目的要求,因此采用取样法对翻车机底层煤尘浓度进行检测。

3.1.2 采样和检测所用仪器

选用IFC-2防爆型粉尘采样仪和MS-105十万分之一电子分析天平对翻车机底层粉尘浓度进行取样和检测。

IFC-2防爆型粉尘采样仪由气泵、流量计、定时控制电路、欠压指示电路及电源等组成,配有全尘采样头和呼吸性粉尘采样头,能对危害人体的呼吸性粉尘和非呼吸性粉尘进行分离,分离曲线符合BMRC曲线标准。该仪器结构紧凑、体积小、重量轻、操作简便、性能稳定,在目前同类产品中技术水平居前,可广泛应用于多领域,并且适用于国家规定的Ⅱ类爆炸性气体的环境场所。

MS-105十万分之一电子分析天平最大量程120 g,最小精度为0.01 mg,满足检测要求。

3.1.3 检测结果

考虑到翻车机底层维修工作主要集中在上、下层斗给料器电机处,清煤人员主要作业位置在底层廊道,故采样地点集中于上述位置。从职业卫生的角度,定点检测计算加权评价浓度的公式为:

CTWA=(C1T1+C2T2+……+CnTn)/8

(1)

式中,CTWA为8 h工作日接触化学有害因素的时间加权平均浓度,mg/m3;8为1个工作日的工作时间,h,工作时间不足8 h者,仍以8 h计;C1、C2……Cn表示T1、T2……Tn时间段接触的相应浓度;T1、T2……Tn表示C1、C2……Cn浓度下相应的持续接触时间。

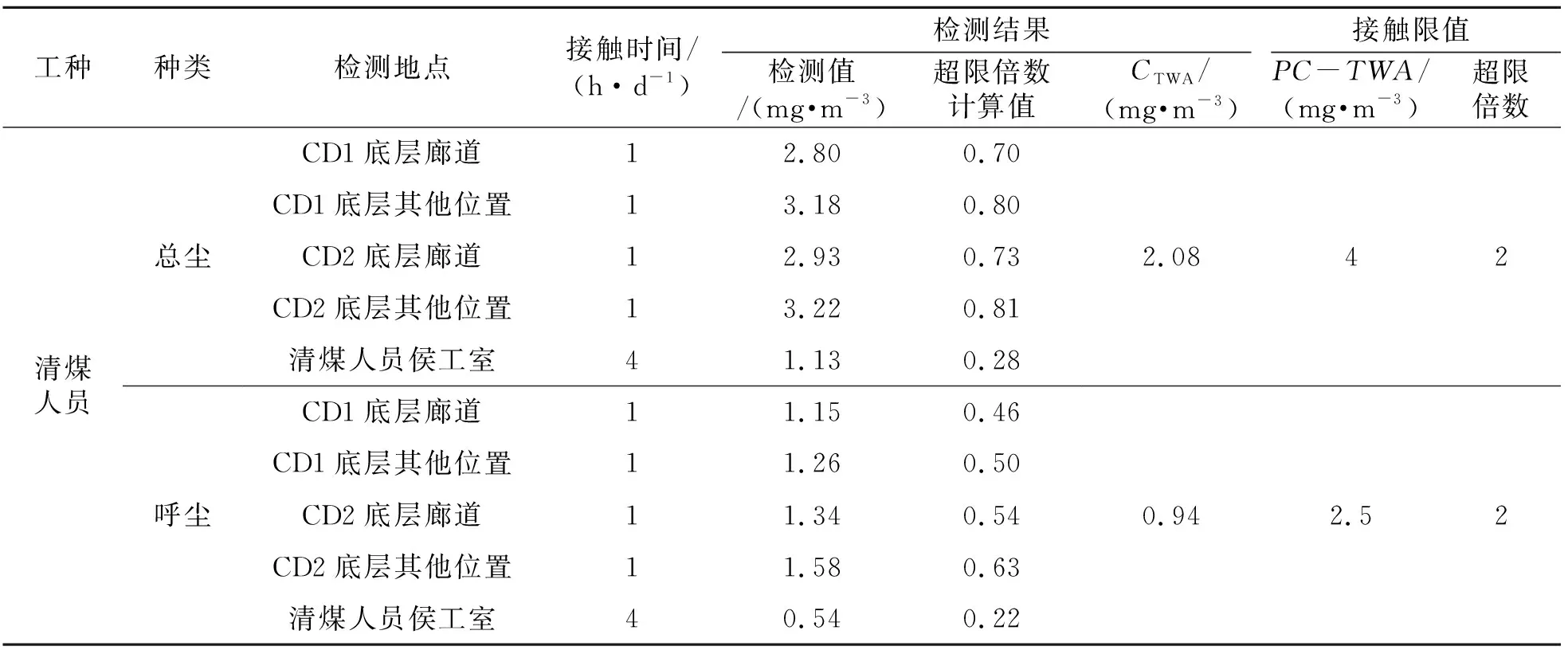

为对翻车机底层通风工艺进行优化,先初步设置通风机自动模式下的运行时间为4 h/d,通过取样、检测查看粉尘浓度超标与否,进而判断自动模式下运行时长是否可行。相比较翻车司机和维修人员,清煤人员与底层粉尘接触的时间更长,因此以清煤人员为对象,选择在CD1和CD2翻车机都正常作业,通风机每天4 h自动运行的工况下,对翻车机底层和清煤人员侯工室进行采样,所得煤尘检测结果见表1。

由表1可知,翻车机底层的粉尘浓度检测值和加权平均值均小于极限值,通风机4 h/d的自动运行时长被验证为可行。

3.2 制订自动通风时间表

通过粉尘浓度验证,通风机4 h/d的运行时长是可行的,下面将通过通风机启停记录和峰平谷分时电价表,制订通风机自动模式下运行时间表。

通风机手动启动通常发生在翻车机底层进行维修工作时,若通风机自动模式下启动时间段与手动模式有所重叠,能更好发挥通风机排尘、通风和降温的作用,降低通风机启动时长和能耗。

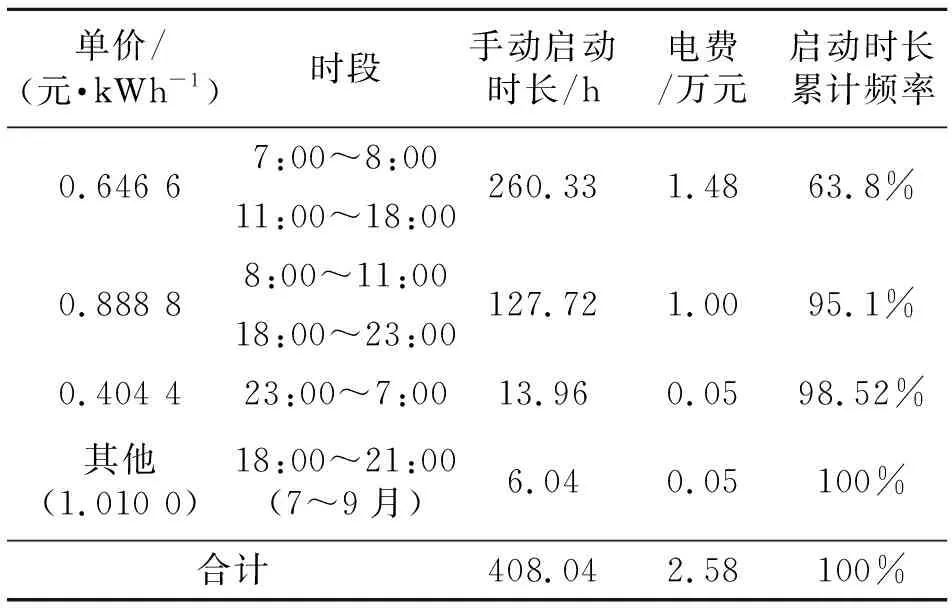

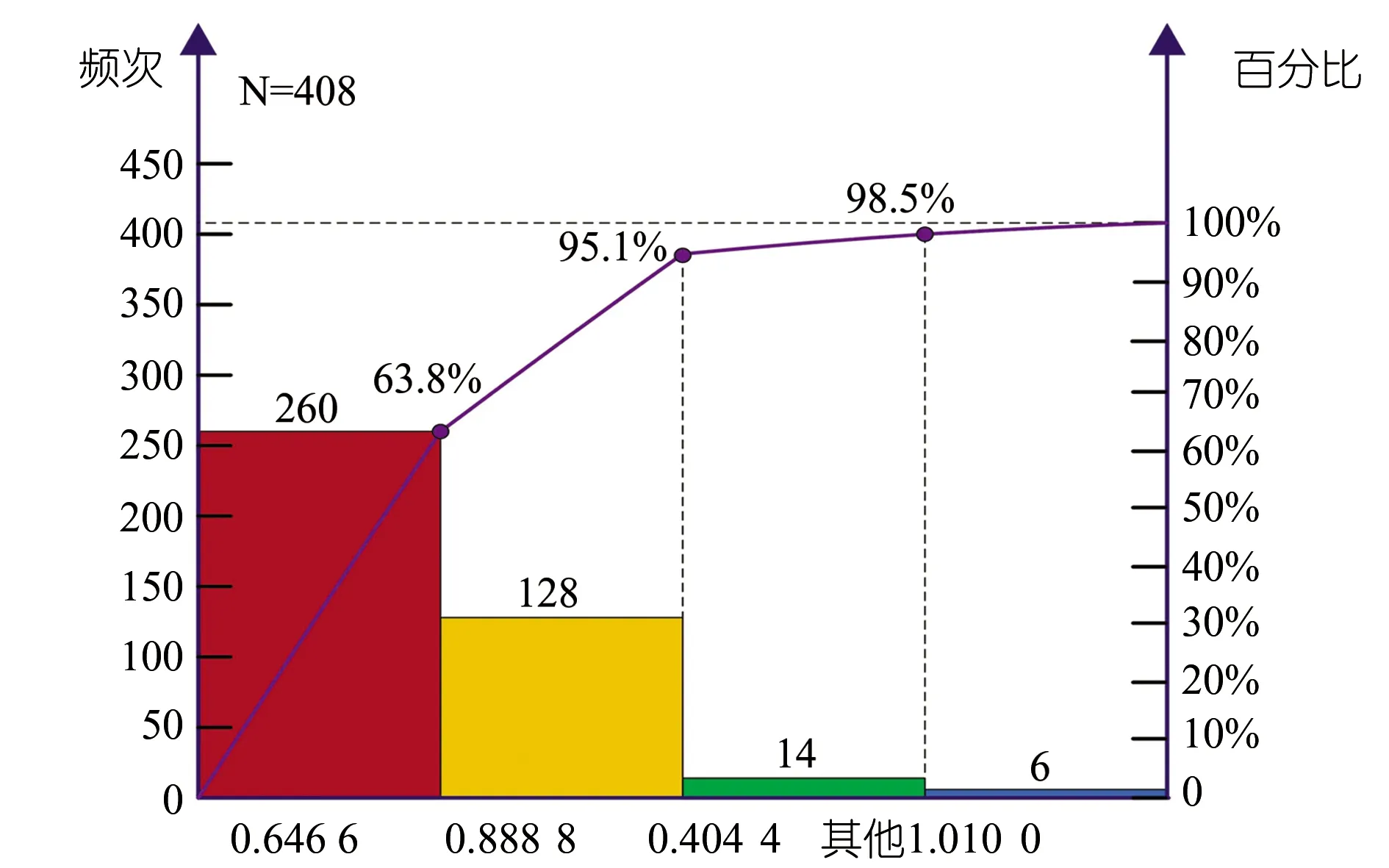

对2015全年手动模式下启动通风机的时间段进行调查、统计,调查表和手动模式启动时长累计频率图见表2、图1。

表1 煤尘检测结果

表2 手动模式下启动通风机的调查表

图1 通风机手动启动时长累计频率图

通过对表2和图1进行分析,设定翻车机底层每天自动通风总时长为4 h,电费“峰”值运行0.5 h,“平”值运行2.5 h,“谷”值运行1 h,避开电费1.01元/kWh的时间段。制订的底层自动通风时间表见表3。

表3 翻车机底层自动通风时间表

3.3 自动通风PLC程序设计

基于西门子S7-400 PLC进行相关程序设计,利用系统功能块SFC1实现对系统时间的读取,并设置自动模式下启动、停止时间。

利用S5定时器实现自动模式下通风机每次启动30 min即停止,手动模式下通风机每次启动30 min即自动切换到自动模式。

4 应用效果

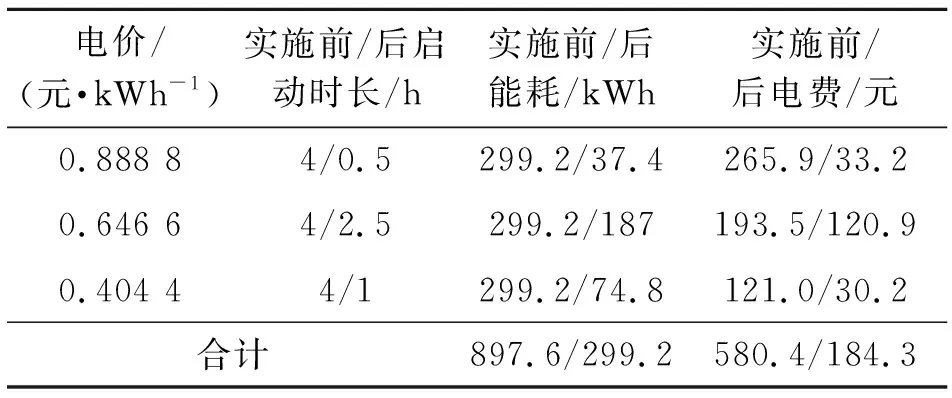

改造完成之后秦皇岛港煤三期翻车机底层的粉尘浓度得到了有效地抑制,同时通风机的能耗和电费也有较大程度的降低。改造前后每天翻车机底层自动通风情况对比见表4。

表4 项目实施前后底层自动通风情况对比

新的通风方案充分利用了峰平谷分时电价表,在不考虑7~9月特殊时间段(18:00~21:00,1.010元/kWh)情况下,理论上4台通风机每天自动模式下消耗电能由897.6 kWh降到299.2 kWh,降幅达66.7%;电费由每天580.4元降到184.3元,降幅达68.2%。

2015年通风机耗电34.89万kWh,电费22.7万元。而2016年通风机年耗电量为10.85万kWh,降幅达52.2%;电费为6.68万元,降幅达70.6%。

5 结语

改造完成后秦皇岛港煤三期翻车机底层的粉尘浓度得到了有效的抑制,同时通风机的能耗和电费也有较大程度的降低,解决了以往通风机完全靠手动随机启停的问题,实现了通风机启停的自动化。对峰平谷分时电价表的科学利用为电气系统的节能改造提供了有益的参考。