跨运车行走用轮边减速器设计

2020-05-14裴宝仁朱昌彪

裴宝仁 朱昌彪

上海振华重工集团股份有限公司

1 引言

跨运车是一种在集装箱码头前沿和堆场之间搬运并堆码集装箱的多用途机械,具有机动灵活、取箱对位快、装卸效率高等特点。随着自动化码头的发展,智能、无人驾驶跨运车成为发展趋势。对无人驾驶跨运车,不仅要求有高可靠的驱动、传动能力,还要有高可靠的制动能力,保证跨运车的安全运行、精确定位及快速维护。本文介绍的这种跨运车用轮边驱动减速器,由两级轮星齿轮传动机构和多片液压湿式制动器组成(见图1)[1]。该设计充分利用轮毂本身空间,将减速器嵌入轮毂内;利用永磁电机体积小的特点,将减速器与永磁电机直接相连,完成同轴式输入和输出,结构非常紧凑。该减速器在传递动力的同时,还具有快速行车制动和驻车制动功能,并承担整个起重机及货物重量。

1.支腿 2.电机 3.减速器 4.轮胎 5.轮毂图1 轮边驱动减速器结构

2 减速器设计条件

跨运车用轮边驱动减速器设计条件如下。

(1)轮压:满载时15 t,空载时8.75 t。

(2)大车行走速度V=24 km/h。

(3)电机功率P=72 kW。

(4)电机转速n=2 600 r/min。

(5)制动器制动力矩:行车制动力矩M=35 kNm;驻车制动力矩Mz=32 kNm。

(6)轮胎直径D=1 430 mm。

3 齿轮传动设计

本设计采用二级行星齿轮传动,具有体积小、结构紧凑、输入输出同轴性好等特点[2]。二级行星传动均采用内齿圈固定,行星架输出形式,第二级太阳轮与第一级行星架连接,且为全浮动设计,提高齿轮传动均载效果;第二级行星架与轮毂连接,完成速度及动力传递(见图2)。

1.第一级行星 2.支撑轴 3.第二级行星图2 二级行星齿轮传动结构

3.1 齿轮参数计算

减速器速比:

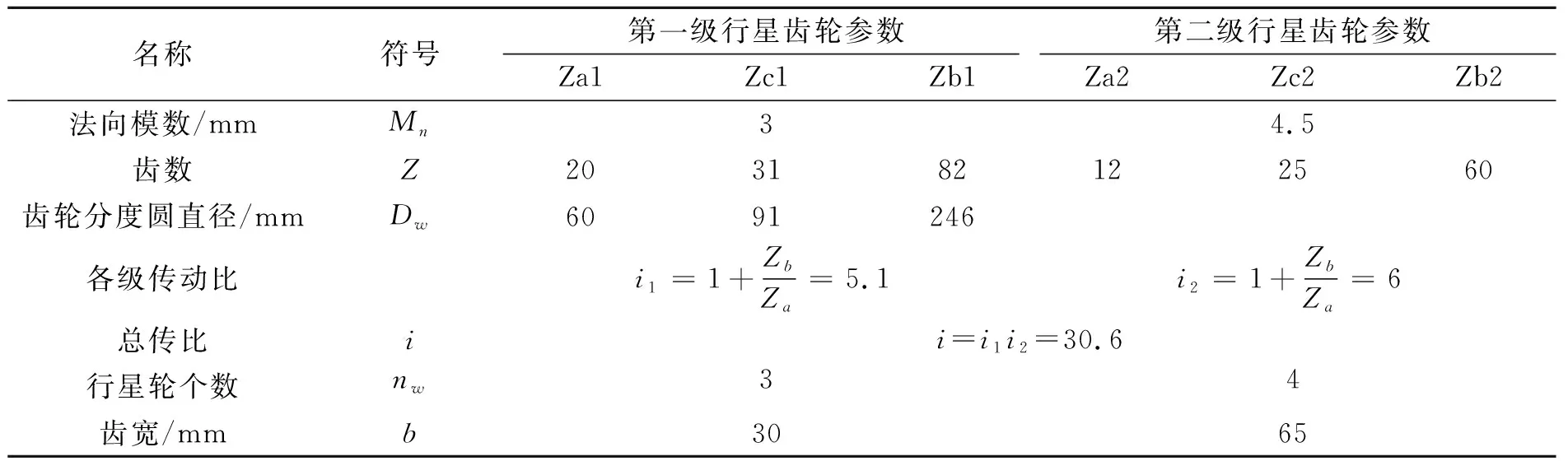

通过试配法进行配齿,在满足行星齿轮传动装配条件和邻接条件时,要充分考虑减速器与轮毂装配空间,齿轮参数见表1。

3.2 齿轮校核

3.2.1 齿面接触疲劳强度计算

根据赫兹应力对齿轮进行了齿面接触疲劳强度计算。赫兹应力计算公式为:

(1)

式中,T为扭矩,Nmm。

计算结果需满足:

(2)

式中,Ka为应用系数,取1.25;[σH]为齿轮许用接触应力,为1 500 MPa。

3.2.2 齿根弯曲应力校核

齿根弯曲应力计算公式为:

(3)

计算结果需满足:

(4)

式中,[σF]为齿轮许用弯曲应力,为450 MPa;KR=0.7,为齿轮往复运转系数。

经计算,二级行星齿轮传动中,各齿轮齿面接触疲劳强度和齿根弯曲疲劳强度满足设计要求。

表1 齿轮传动参数

4 制动器设计计算

4.1 制动器设计

随着工程机械向大型化、自动化方向发展,对控制装置的操纵性、稳定性、可靠性和经济性要求越来越高。而传统的鼓式制动器、钳盘式制动器等干式制动器,将越来越难以满足各类大型工程机械的制动要求。液压湿式制动器凭借其制动平稳、制动力矩大、散热性好、故障率低、使用寿命长等多种技术优势,对各类机械设备的运行性能与生产效率都有着明显的提升。为提高跨运车运行性能和生产率,本项目采用的是封闭多盘湿式制动器[3]。

1.油缸 2.行车制动活塞 3.回接弹簧 4.摩擦片 5.静摩擦盘 6.驻车活塞 7.碟簧 8.传动毂图3 制动器结构图

一般驱动桥等轮边制动器均为独立设计,在本设计中制动器与减速器融为一体,制动油缸、液压油路均设计在支撑轴上。制动器静摩擦盘以花键形式固定在制动器缸体内,摩擦片随传动毂进行旋转(见图3)。行车制动采用液压活塞施加压力,卸压后,回拉弹簧将活塞拉回原位。驻车制动采用碟形弹簧进行施压制动。当行车制动阀门关闭时,液压泵将油打入驻车油缸,通过驻车油缸活塞压缩驻车碟形弹簧,摩擦片松散,跨运车在行驶状态;当油泵将油同时打入行车油缸和驻车油缸时,行车油缸活塞压紧摩擦片,完成行车制动;当行车制动、驻车制动阀门均关闭时,驻车蝶形弹簧释放并压紧摩擦片,跨运车处于停车状态。本设计充分利用支撑轴与轮毂之间的空隙,增大摩擦片有效摩擦面积,提高制动能力。

4.2 行车制动计算

一对摩擦片摩擦力矩:

(5)

式中,M为制动力矩,取35 000 Nm(设计条件给出);k为折减系数,取0.95;n为磨擦面数,n=S+N-1,其中动摩擦片数S=6,静摩擦盘数N=7。

摩擦片圆环面上的单位压力:

(6)

式中,f为摩擦系数,取0.13;D为制动盘衬面外径,440 mm;d为制动盘衬面内径,325 mm。

制动缸活塞轴向推力:

(7)

液压系统压力:

(8)

式中,D1为制动缸活塞外径,445 mm;d1为制动缸活塞内径,345 mm。

油缸设计最大工作压力为14 MPa,液压系统满足要求。

4.3 驻车制动计算

驻车制动采用碟簧施压磨擦片,弹簧总压力Fz计算如下:

(9)

式中,Mz为额定驻车制动力矩(设计条件),32 000 Nm;n为摩擦面数,12。

本设计采用20组摩擦片,每组设有18个碟簧,单个碟簧额定载荷为12 kN,弹簧总压力F0为240 kN,F0≥FZ,满足设计要求。

5 支撑轴计算

5.1 支撑轴强度校核

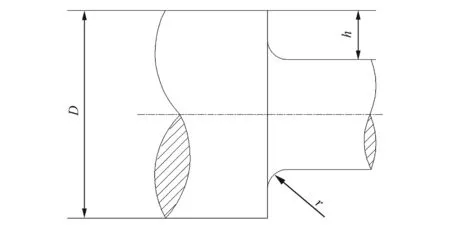

减速器支撑轴受力主要来自轮胎与地面的压力(轮压),但支撑轴结构复杂,轴截面变径比较大(见图4),存在较高的应力集中[4]。

图4 支撑轴结构图

支撑轴最大应力σmax计算方法如下:

(10)

式中,h为轴台肩高度差,15 mm;r为台肩圆角半径,2.5 mm;D为计算轴径,150 mm;M为弯矩,M=GL,其中轮压G=15 t,L=98 mm。

Kt为应力集中系数,计算公式为:

(12)

如图4所示,当2.0≤h/r≤20时:

(13)

(14)

(15)

(16)

将以上参数代入式(10)中计算可得,支撑轴最大应力σmax=233.4 MPa,符合设计要求。

5.2 支撑轴承寿命计算

轴承的运行负荷主要为路面施加车轮的径向负荷和轴向负荷。跨运车作业时工况比较复杂,有直行、转弯、空载、满载等情况,根据跨运车的工况变化,给出各种工况下载荷谱(见表2),采用Miner Rule法进行轴承寿命计算。

轴承选用圆锥滚子轴承,型号32038,规格:160×240×51。轴承计算系数:e=0.46,Y=1.3;轴承额定动负荷:C=429 kN。

表2 跨运车行走工况

注:跨运车空载转弯时速度为12 km/h;满载转弯时速度为8 km/h。

5.2.1 轴承径向力计算

轴承受力见图5。

图5 轴承受力图

轴承径向力计算公式:

(17)

FrB=G-FrA

(18)

式中,a=141,b=42。

5.2.2 轴承轴向力计算

根据跨运车实际运行状况,理论上只有在跨运车转弯时对轴承产生轴向力,轴向力见表2。

当径向负荷作用在单列圆锥滚子轴承时,负荷是沿着滚子和滚道接触面成一角度从一个滚道传递到另一个滚道,产生内部轴向负荷。在计算轴承配置时,此内部轴向负荷必需考虑。轴承的安装方式及外部轴向力方向不同,其轴承轴向力也不同。本设计采用的是2个锥轴承背对背安装,轴承受轴向力计算如下。

当外部轴向力指向A轴承时:

(19)

FaB=FaA+Ka

(20)

当外部轴向力指向B轴承时:

(21)

FaA=FaB+Ka

(22)

式中,轴承计算系数YA=YB=Y。

5.2.3 轴承当量动负荷及寿命计算

轴承当量动符合P根据以下公式计算:

(23)

轴承在不同工况下运行,其当量动负荷依次为P1、P2、P3…,对应的转速为n1、n2、n3…,每种工况下轴承寿命为:

(24)

轴承在每种工况下运转的时间占比t1、t2、t3…,则轴承寿命L为:

(25)

轴承的使用寿命大于50 000 h,满足设计要求。

6 结语

该跨运车用轮边式驱动减速器设计,采用永磁电机作为动力驱动,设计二级行星齿轮减速器实现跨运车所需的速度、动力传递及重力支撑;通过对摩擦片、液压活塞、蝶形弹簧、回拉弹簧的设计,实现了减速器的行车与驻车制动功能。该驱动减速器具有定位精度高、可靠性强、结构简单等特点,有效减轻了跨运车重量,使轮胎及减速器更换与维修更方便,减少维修成本,具有推广应用价值。