旋轮与芯模间隙对内外齿旋压缺陷的影响规律*

2020-05-14夏琴香赖学成肖刚锋程秀全

夏琴香,赖学成,肖刚锋,程秀全

(1.华南理工大学机械与汽车工程学院,广州 510640;2.广州民航职业技术学院飞机维修工程学院,广州 510403)

0 引言

汽车离合器毂件是自动变速器中的重要动力传递部件,其形状复杂、尺寸精密,是自动变速器制造中最为困难的零件之一[1]。离合器毂件侧壁上的内外齿形在工作中起着传递扭矩及固定和支撑其他零部件的重要作用,因此对内外齿形部分的尺寸精度、表面粗糙度以及力学性能要求均较高[1]。

汽车离合器毂件内外齿形部分的成形一直是国内外材料成形所关注的重点,从最早的铸造和机械加工[1],直到最为先进的板料冲压[2]和旋压成形[3-4]。但采用冲压成形的方式,成形工序多、模具结构复杂,难以成形内外齿的小圆角部分,很难满足市场高精度、大批量、低成本化的需求。

采用旋压工艺成形内外齿具有能保证产品具有完整的金属流线,材料利用率高、模具寿命长等优点[5-6]。但在旋压成形内外齿的过程中,会出现齿侧壁呈弧形、齿顶圆角不饱满、齿形对称度较低等齿形缺陷。范酉根等[3]基于Deform-3D软件,研究了外毂零件内外齿的旋压成形过程。结果表明,外毂先接触旋轮一侧金属流动速度较大,且啮合的部位会发生向上的流动,流动速度较小,造成一侧齿壁发生翘曲齿形不对称,需要增加整形工序来提高零件的齿形对称度。王秀鹏等[4]基于成形实验,研究了QSTE420TM钢内外齿形件旋压成形工艺。结果表明,侧隙值及旋轮进给比是齿形精度的主要影响因素;且当坯料厚度选择合理时,侧隙值是齿形精度的最主要影响因素。合理地控制预制坯与侧隙值的匹配,可以获得齿形对称度较高的旋压件。以上文献指出了旋轮与芯模间隙值是保证齿形精度重要工艺参数,但对这一重要工艺参数对齿侧壁呈弧形、齿顶圆角不饱满齿形等缺陷的影响规律尚未见报道。

为定量研究旋轮与芯模间隙值对内外齿形件旋压成形时缺陷的影响规律,本文给出了内外齿形件旋压成形缺陷的表征指标;并基于ABAQUS软件建立了内外齿形旋压成形有限元数值模拟模型,分析了旋轮与芯模间隙对齿侧壁呈弧形、齿顶圆角不饱满缺陷的影响规律,为内外齿形件旋压成形时旋轮与芯模之间间隙的选取提供了理论依据。

1 内外齿旋压成形原理及工艺分析

1.1 旋压成形原理

图1所示为内外齿件的旋压成形原理图。如图所示,筒形坯料3安装在芯模4上,通过尾顶2施加尾顶压力使得坯料3的内部底面与芯模4上端面紧密贴合;芯模4安装固定在旋压设备的主轴上,成形时芯模随主轴一起旋转,坯料3跟随芯模4共同旋转。旋轮1安装在同步齿轮机构的另一主轴上,与芯模4实现齿轮啮合运动。由于同步结构的作用,使得旋轮1与芯模4转速能够始终保持固定传动比,并在旋转过程中以设定速度v进行径向进给运动。旋轮的径向进给过程一般分为若干道次,旋轮在每一道次中沿径向进给一定的距离,完成每一道次的进给后主轴改变一次旋转方向,旋轮进行下一道次进给,直至旋轮的进给总量达到设定的最大压下量完成进给。

图1 内外齿形旋压成形原理

1.2 内外齿旋压成形工艺分析

图2所示为一款典型的内外齿形件,零件板坯厚为2.5 mm、材料为QSTE380TM。零件整体呈筒形件,零件的侧壁通过旋压工艺成形出内外齿,内外齿的齿顶壁及齿根壁厚度为1.7±0.15 mm,齿侧壁厚度为1.4 mm(min)。零件的底部在旋压成形中不发生塑性变形,各尺寸在旋压前后保持不变。

图2 带内外齿形的汽车离合器毂件

零件所用的材料QSTE380TM是一种常见的冷成型热轧酸洗汽车结构钢,具有良好的冷成形性能并有较高强度,如果采用冲压等整体塑性成形工艺会导致成形力过大,对设备动力源以及设备刚性等要求很高[7]。而采用旋压成形时,通过单个齿逐步连续塑性成形可以大大地减小内外齿的成形力,降低对设备的要求。

2 内外齿旋压成形有限元模型的建立

采用ABAQUS/Explicit软件建立有限元模型,为了提高模型的计算效率,进行以下简化:

(1)芯模、旋轮设置为离散刚体,坯料设置为可变形体,忽略芯模、旋轮在旋压成形过程的弹性变形;

(2)芯模端面直径ϕ74 mm内的材料在旋压过程中仅作为尾顶压实坯料的作用,此部分不发生塑性变形,因此在有限元模型中去除中心直径为ϕ74 mm的材料,忽略该部分材料对成形的影响;

(3)实际试验中,坯料通过尾顶压料固定在芯模上端面,在有限元模型中简化为对坯料底面与芯模端面施加绑定约束,取消尾顶的建模;

(4)实际试验中,芯模内部有镶块组成并安装在旋压设备上,仅负责传动作用,对旋压成形过程没有影响,因此忽略镶块零件和芯模下部材料,仅建立芯模与旋轮的工作表面。

在ABAQUS中建立的有限元几何模型如图3所示。运动关系为坯料由芯模带动自转、旋轮沿着径向进给并与芯模保持固定传动比自转。各零部件之间的接触采用库仑摩擦模型,旋轮与坯料、芯模与坯料之间的摩擦因数分别取0.05和0.15[8]。坯料设置为线性的六面体网格C3D8R,厚度方向划分5层网格,网格总数为205 200个、结点总数为250 560个。芯模与旋轮设置为离散刚体,网格类型为线性的四边形网格R3D4以及线性的三角形网格R3D3,其中R3D4网格总数为76 668个,R3D3网格总数为2 737个,结点总数为78 627个。

图3 有限元模型

研究对象的材料为QSTE380TM,其力学性能通过单向拉伸试验获得[9],部分力学性能如表1所示;拉伸试验所得工程应力应变数据经处理后得到真实应力-应变曲线如图4所示。在旋压成形有限元模型中,假设材料是各向同性的[10]。

表1 QSTE380TM力学性能

图4 真实应力-应变曲线

3 旋轮与芯模间隙对旋压成形缺陷影响

在内外齿的旋压成形中,会出现齿侧壁呈弧形、齿顶圆角不饱满等齿形缺陷,此类缺陷会降低内外形件的装配精度以及配合强度,导致产品不合格率上升。

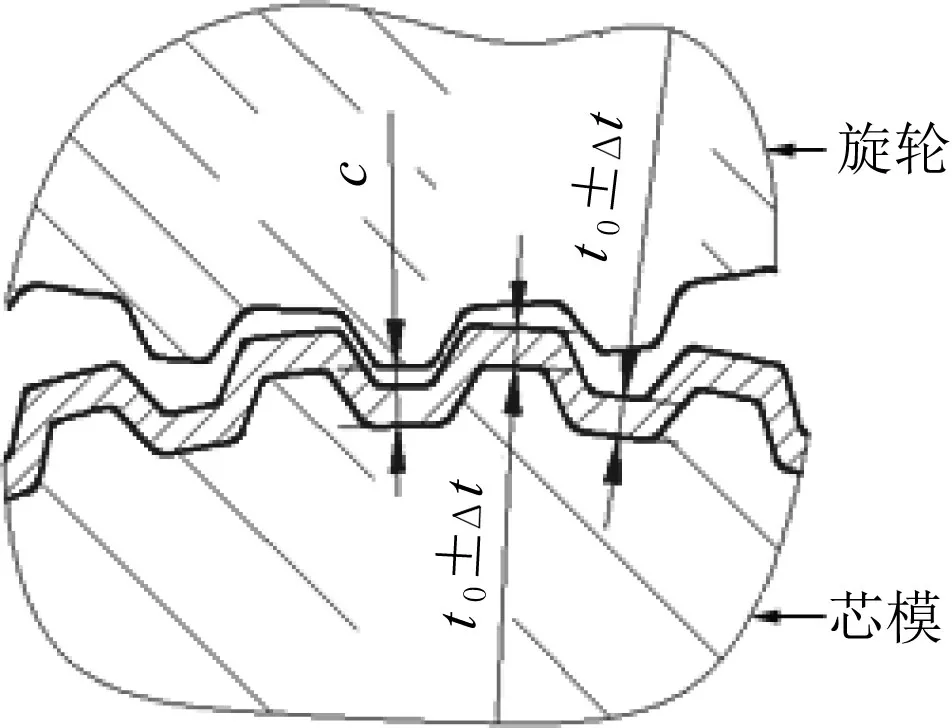

在实际生产中,旋轮与芯模间隙值对旋压成形质量影响很大[11]。图5所示为旋轮与芯模间隙示意图,图中c为旋压成形时旋轮与芯模间隙值,to为离合器毂零件图纸中内外齿齿顶壁厚或齿根壁厚的公称尺寸,Δt为齿顶壁厚(齿根壁厚)公差。

图5 旋轮与芯模间隙

图6 齿侧呈弧形

由图2可知内外齿顶壁厚公称尺寸to=1.70 mm,公差Δt=0.15 mm,因此选取齿顶壁厚的上极限尺寸1.85 mm(to+Δt)作为模拟时旋轮与芯模间隙的最大值、齿顶或齿根壁厚尺寸的下极限尺寸1.55 mm(to-Δt)作为模拟时旋轮与芯模间隙的最小值,并在此范围内进行等分得到其余间隙值。故模拟时的间隙值分别为:1.55 mm、1.63 mm、1.70 mm、1.78 mm、1.85 mm。

3.1 旋轮与芯模间隙对齿侧呈弧形影响

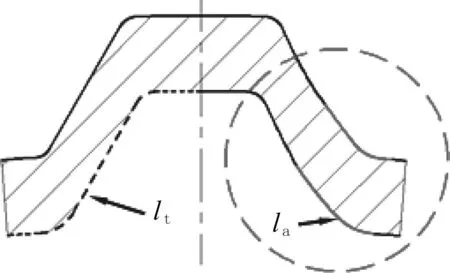

图6所示为在旋压成形时出现的齿侧呈弧形缺陷,图中la为单侧壁呈圆弧缺陷段的弧长、lt为图纸中单侧壁齿形轮廓周长。齿侧壁呈弧形会减少内外齿形件侧壁与离合器其他部件的配合面积,降低离合器传动平稳性,使得在传递扭矩时齿侧壁的接触应力增大,加快外毂以及离合器其他部件的磨损,降低离合器整体寿命。

内外齿形件侧壁弧形段的长度la越长;当内外齿形件作为外毂运用在离合器场合时,在离合侧壁与其他部件的接触贴合段长度越短,即齿侧呈弧形缺陷越严重。因此采用单侧壁呈圆弧缺陷的弧长la占单侧齿形图纸轮廓周长lt比例ϵ来评价外毂侧壁呈弧形的程度,齿侧壁弧形度ϵ的计算公式为:

式中:la为单侧壁呈圆弧缺陷的弧长、lt为单侧图纸齿形轮廓周长。

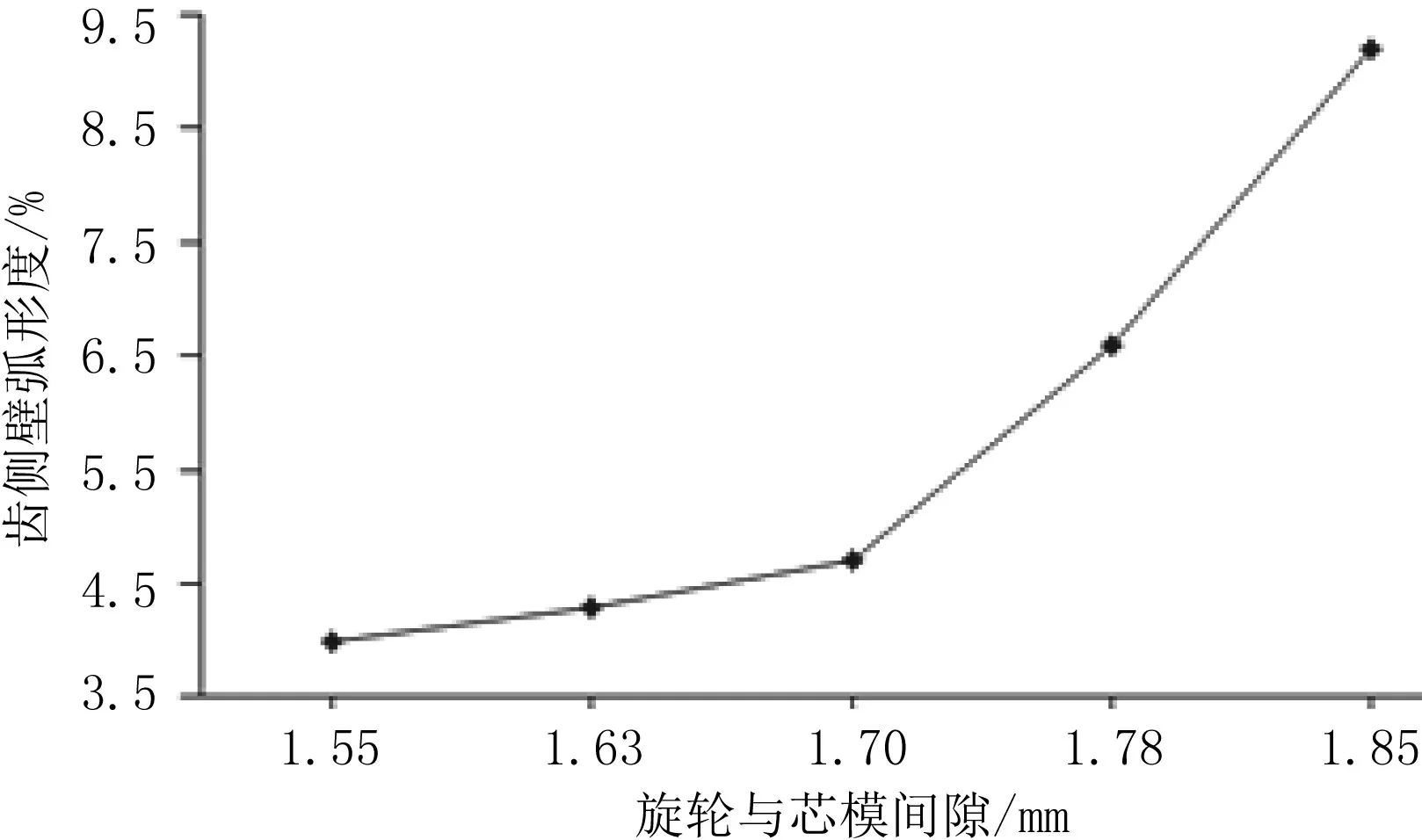

图7所示为芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s时,不同旋轮与芯模间隙时工件齿形侧壁的变形情况。由图可知,工件齿侧壁弧形段的长度随着旋轮与芯模间隙的增大而增大。

图7 不同旋轮与芯模间隙时侧壁变形情况

图8 所示为旋轮与芯模间隙对齿侧弧形影响曲线的数值模拟结果。由图可知,当旋轮与芯模间隙由1.55 mm增大到1.85 mm时,齿侧弧形度由4.0%增大到9.2%。由此判断,增大旋轮与芯模间隙会加剧齿侧弧形缺陷。这是因为当旋轮与芯模间隙增大时,旋轮对工件的挤压不足,导致工件齿壁未能与芯模齿形轮廓紧密贴合在齿侧壁出现圆弧过渡段,两侧齿壁没有形成齿形角而呈现出弧形。

图8 旋轮与芯模间隙对齿侧弧形影响

3.2 旋轮与芯模间隙对齿顶圆角不饱满影响

图9 所示为内外齿形件在旋压成形时出现的齿顶圆角不饱满缺陷,其中,Rfo、Rto分别为工件外齿实际齿顶圆角半径、理论齿顶圆角半径,Rfi、Rti分别为工件内齿实际齿顶圆角半径、理论齿顶圆角半径;离合器毂齿顶圆角不饱满会降低在离合器装配体中其与其他部件的配合定位精度,影响产品的使用性能。

图9 齿顶圆角不饱满

工件齿顶圆角不饱满缺陷表现为实际齿顶圆角半径Rf大于理论圆角半径Rt,即实际齿顶圆角半径Rf与理论圆角半径Rt存在差值。因此采用齿顶圆角不饱满度 χ来评价外毂齿顶圆角不饱满程度,齿顶圆角不饱满度 χ的计算公式为:

式中:Rf为实际齿顶圆角半径;Rt为理论圆角半径。

图10所示为芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s时,不同旋轮与芯模间隙时工件齿顶圆角的变形情况,χi为内齿顶圆角不饱满度, χo为外齿顶圆角不饱满度。由图10可知随着旋轮与芯模间隙的增大,工件齿顶圆角随着增大。

图11所示为旋轮与芯模间隙对齿顶圆角不饱满度的影响的数值模拟结果。由图可知,随着旋轮与芯模间隙的增大,齿顶圆角不饱满度也增大。当旋轮与芯模间隙由1.55 mm增大到1.85 mm时,内齿顶圆角不饱满度 χi由20.6%增大到68.1%,外齿顶圆角不饱满度 χo由7.4%增大到35.9%。由此可以判断,增大旋轮与芯模间隙会加剧齿顶圆角不饱满缺陷。这是因为当旋轮与芯模间隙增大时,旋轮对工件挤压不足,金属材料向模具的圆角区域的流动不足,工件未与模具紧密贴合,导致工件的圆角填充不饱满。

图10 不同旋轮与芯模间隙时齿顶圆角变形情况

图11 旋轮与芯模间隙对齿顶圆角影响

4 最佳间隙值的确定

由前文分析可知,减小旋轮与芯模间隙可以改善齿侧弧形以及齿顶圆角不饱满缺陷,但改变旋轮与芯模的间隙会直接改变齿形壁厚。因此旋轮与芯模间隙存在一个最佳值,选取该值时能够保证工件壁厚满足图纸尺寸,并改善齿侧弧形以及齿顶圆角不饱满缺陷。

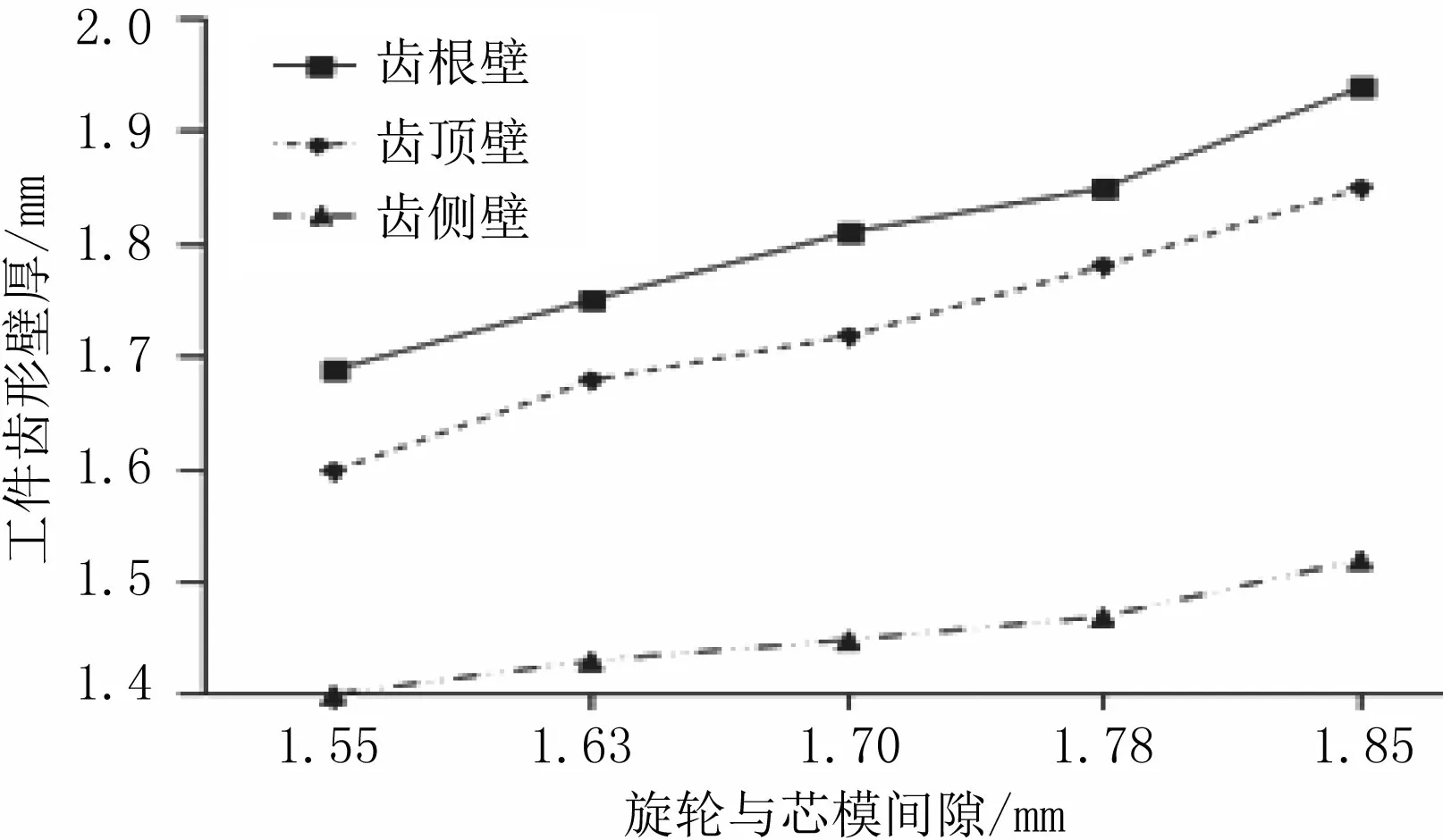

图12所示为芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s时,旋轮与芯模间隙对齿形壁厚影响的有限元数值模拟结果。

图12 旋轮与芯模间隙对齿形壁厚影响

从图可以发现当旋轮与芯模间隙为1.55 mm时,工件齿侧壁厚值已经处于下极限尺寸1.4 mm(图2)。实际生产中,若旋轮与芯模间隙取1.55 mm,很可能出现工件齿形壁厚超差现象。

因此综合考虑工件齿形壁厚以及齿形缺陷,选取最佳旋轮与芯模间隙为1.63 mm,此时旋轮与芯模间隙值为离合器毂齿顶壁厚或齿根壁厚公称尺寸与下极限尺寸的中间值,即最佳间隙copt为:

5 试验验证

为了验证模拟结果的可靠性,设计了内外齿旋压成形工装模具,并且利用相关旋压设备进行了多组旋压试验。在芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s、旋轮与芯模间隙为1.63 mm时,获得的离合器毂旋压件如图13所示,对试验得到的离合器毂旋压件沿着图13标记位置测量齿顶壁厚,为方便测量,沿着轴向高度间隔6 mm取一个测量点,并和模拟结果进行比较。

图13 离合器毂试验件

图14 所示为在芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s、旋轮与芯模间隙为1.63 mm时,模拟和试验获得的旋压件侧壁处壁厚沿着轴向高度从底部到口部的分布曲线。由图可知,通过模拟获得旋压件齿顶壁厚与试验值在距底部18 mm处的相对误差最大,仅为6.0%,说明本文建立的有限元模型和模拟结果具有较好的可靠性和准确性。

6 结束语

本文基于有限元软件ABAQUS对离合器毂内外齿旋压成形过程进行了数值模拟,研究了旋轮与芯模间隙对齿侧呈弧形、齿顶圆角不饱满缺陷的影响规律,结论如下。

(1)提出采用齿侧弧形度ϵ、圆角不饱满度 χ等来表征内外齿形件在旋压成形中出现的齿侧呈弧形、齿顶圆角不饱满等缺陷。

(2)旋轮与芯模间隙对齿侧呈弧形、齿顶圆角不饱满等缺陷有重要影响。随着旋轮与芯模间隙的增大,齿侧弧形度ϵ、圆角不饱满度 χ也随之增大。

(3)存在能最大程度改善齿侧呈弧形、齿顶圆角不饱满等缺陷的旋轮与芯模间隙最佳值,其最佳值为离合器毂齿顶或齿根壁厚公称尺寸与下极限尺寸的中间值。

(4)在芯模转速n=150 r/min、旋轮进给速度v=1.7 mm/s、旋轮与芯模间隙为1.63 mm时,内外齿齿顶壁厚的模拟值与试验值的最大相对误差为6.0%,说明本文所建立的有限元模型和模拟结果具有较好的可靠性和准确性。