电饭煲铝盖冲压自动输送线设计*

2020-05-14刘焕牢周磊磊王宇林

刘焕牢,周磊磊,王宇林,刘 璨

(广东海洋大学机械与动力工程学院,广东湛江 524088)

0 引言

电饭锅作为方便、时尚的居家厨具,一直得到消费者的青睐[1]。随着现在劳动力成本的增加及产业结构的调整,劳动密集产业已不适应现代企业的发展要求,许多电饭煲加工企业已出现用工荒现象,利润空间越来越低。企业举步维艰,严重制约了生产效率及产品质量[2]。许多企业渴望生产线的自动化改造升级,但又担忧昂贵的设备改造费用;因而,开发一种结构简单,投资压力小,适合于大中小型企业的自动化生产线,对传统加工方法改造升级迫在眉睫,是亟需解决的问题[3]。

1 现状分析

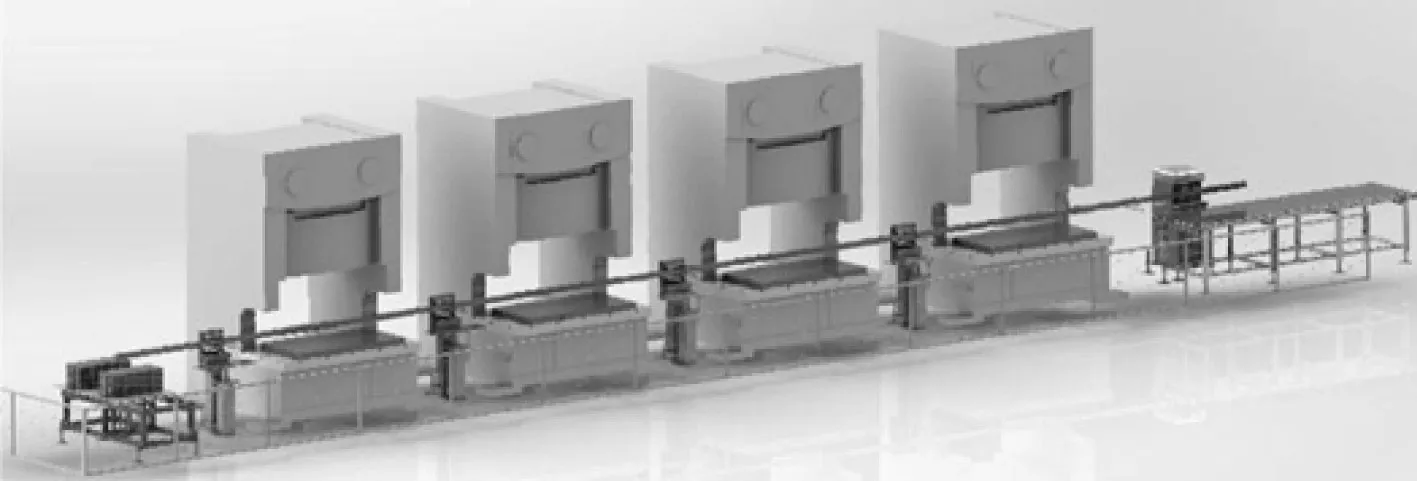

图1 传统铝盖冲压生产线

传统铝盖生产线冲压工艺主要包括落料、冲孔、拉深、切边等一系列冲压工序,每个工序需要一台冲压机床,每两台机床之间通过传送通道互相连接[4]。图1所示为传统生产线及机床排列状况。每条铝盖冲压线需要6台冲压设备,每台设备需要一名操作员工,由于机床噪音和生产线节拍等的需要,机床之间间距较大,整条生产线最少需要6名工人才能完成。每名操作工人需要完成的工序为:输送道取件——(机床升起)放件——(机床下降/冲压)等待——(机床上升)机床取件——放入下一通道,每道工序需要8 s,工人劳动强度大,存在安全隐患,环境恶劣[5]。

2 总体设计思路

以上分析可知,整条生产线操作比较简单,需要协调机床和输送线的工作,可以通过控制系统完成;输送线设计需要完成工件的提取——举升——平移——落位循环动作。为了使设计的产品不仅满足以上生产线的需要,而且能进一步适应类似多机冲压生产线需要,如图2所示,设计要求应当具有以下特点:

(1)适用适合计算机、电子、汽车等各种中小型钣金冲压件的自动搬运;

(2)柔性高,可根据工艺设置冲压机的数量、排列间距和移动速度,可连接2~12台冲床形成一条自动化冲压线,冲床之间也可根据需要设置翻转机以实现工件翻面的功能;

(3)结构简单,和生产线配合紧凑,使用和维护方便;

(4)采用吸附方式提取工件,可根据工件的性质,采用真空吸盘、电磁吸铁或气动夹爪;

(5)自动化水平高,节省人力,保证劳动安全,提高产品质量,有效降低废品率;

(6)机械手的升降运动和水平运动的驱动均采用交流伺服电机及其伺服驱动器,通过可编程序控制器PLC采集生产线上各个冲床的死点信号,驱动串联冲床同时动作,上下料快速稳定,安全可靠,定位精度高。

图2 多机连线冲压输送线

3 关键部件设计

3.1 升降运动部分设计

升降运动部分三维图如图3所示。采用交流伺服电动机,经过同步带传动带动主轴旋转,主轴通过蜗轮蜗杆减速器,从而实现两交错轴间的机械传动。蜗轮蜗杆减速器的输出轴带动曲柄滑块机构机构,使滑块(铝型材连接在滑块上)沿直线滚动导轨作升降运动,如图4所示。

图3 升降运动部分三维图

图4 曲柄滑块升降机构

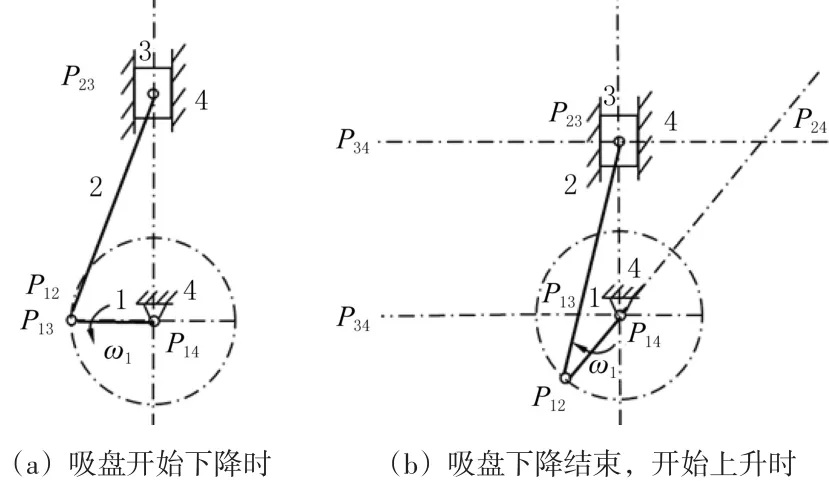

3.2 曲柄滑块机构的设计

设计采用对心曲柄滑块机构实现真空吸盘的升降运动,该机构运动简图及瞬心如图5所示。由于机械手完成一次下降和上升后,需要等到铝型材完成水平搬运后才继续进行升降运动,且升降行程较小,故每次升降运动时,曲柄旋转不到半圈。图5(a)为曲柄逆时针旋转时的起始点(真空吸盘开始下降),图5(b)为曲柄旋转的终点(下降结束,开始上升),随后又回到图5(a)的初始状态,结束升降运动。

图5 对心曲柄滑块机构

确定曲柄长度后,使用图解法可以获得连杆的长度,完成满足特定升降高度的曲柄滑块机构设计。

3.3 水平运动部分设计

水平运动部分设计如图6所示。水平运动部分采用交流伺服电动机,经过长同步带传动,同步带带动铝型材,从而实现铝型材的水平运动,可以带动多个移动吸附头,实现多机床同步取件和同步平移。

图6 水平运动部分三维图

3.4 吸附方式设计

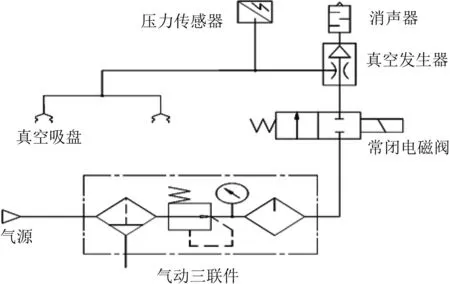

吸附方式可根据工件的性质,采用真空吸盘、电磁吸铁或气动夹爪,该设计主要用于搬运较薄的圆盘型冲压件,表面光滑密封,故选择真空吸盘吸附工件。

真空系统由真空发生器(产生真空压力)、吸盘(执行元件)、真空阀(控制元件)以及真空辅助元件(过滤器、消声器和管件接头等)组成。

自动搬运机械的气压系统工作原理如图7所示。空压机或气站送来的压缩空气经过快速接头接入气动三联件(空气过滤器F、减压阀R和油雾器L),分别实现过滤、减压和润滑。常闭电磁阀控制气体的通断,当电磁阀通电时,压缩空气经真空发生器通过消声器向外排出,同时吸盘一端产生负压,使空气从吸盘吸入,从而产生真空。PLC接收压力传感器检测到的真空吸盘的压力,以确定是否成功吸附工件。

图7 气压系统工作原理图

4 总体设计及效果

在上述分析和设计的基础上,综合考虑冲压机床的高度、相互位置和加工节拍,整体框架采用铝合金型材,整体三维设计如图8所示。经过零件加工和装配,实际使用现场图片如图9所示。

5 结束语

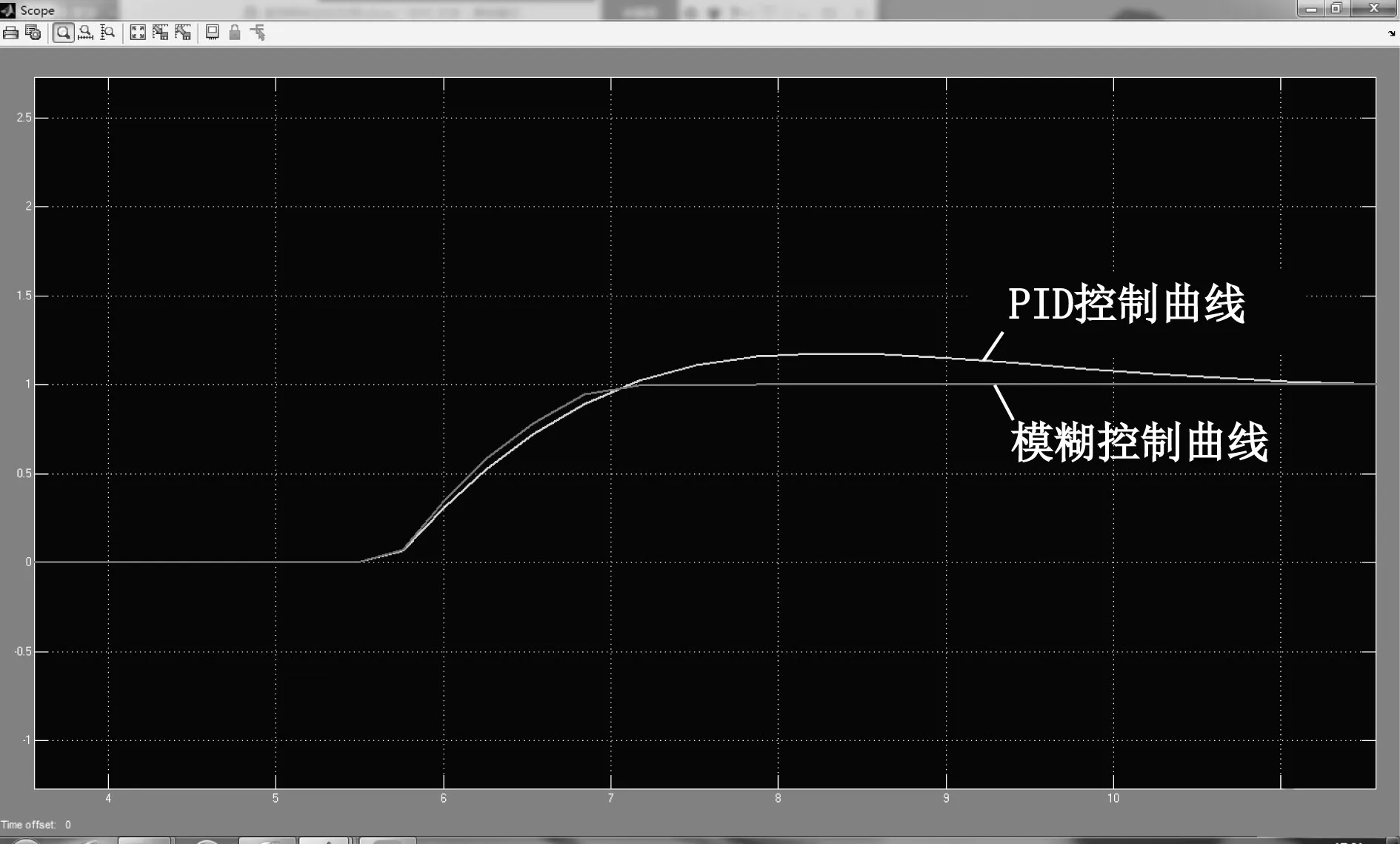

本文设计的输送线使冲压机床距离更近,不仅节约了机床占地面积,整条生产线一般只需要1人即可,大大节约了人用试凑法给出P、I和D参数;而模糊控制则不需要进行精确建模。由于在实际生产实践中难以确定系统的传递函数,因此模糊控制方法就具有较大应用价值。

图3 Simulink仿真图

图4 系统响应图

3.2 实验系统设计

使用MCGS触摸屏、RS485共享器、热电偶温度采集模块、可控硅模块、远程IO块、电源模块等组成控制系统,搭建了漆包机烘炉模拟实验装置,在MCGS组态环境下编写热平衡模糊控制程序并下载到嵌入式触摸屏。实验结果如表4所示。在达到设定温度时,热电偶检测到的温度会在一定幅度内上下波动,波动范围在±2℃左右,控制精度达到3%以内。

表4 温度测量表

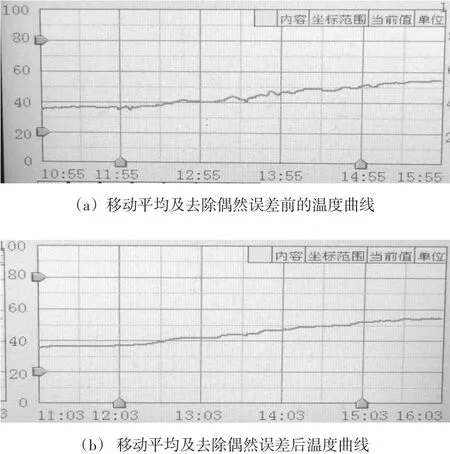

图5 移动平均及去除偶然误差的前后对比曲线

在实验条件下,由于系统回路接触不良,使热电偶的检测温度易产生跳动。所以在软件中需要对热电偶检测到的温度值进行移动平均和去除偶然误差处理平滑曲线。移动平均及去除偶然误差的前后对比曲线如图5所示。

4 结束语

本文根据漆包机烘炉的热能平衡模型,提出了相应的热平衡模糊控制方法。仿真和模拟实验结果表明,热平衡模糊控制方法对烘炉加热和热平衡过程中各个温控点的调温效果好,稳态精度能满足实际生产要求。