可变换热量冷却液温控系统设计与开发

2020-05-14翟绍春于士博李云虹黎观生

翟绍春,于士博,李云虹,黎观生

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 引言

冷却液温度控制系统的主要功能是实现发动机冷却液温度精确控制,维持发动机工作在理想的温度条件下,极大限度地模拟发动机在整车上的热负荷及热交换环境。由于发动机冷却液温度对整机动力性、经济性和燃烧、排放特性均有较明显的影响规律,冷却液温度控制系统控温能力和控温精度决定了发动机试验数据的准确性、重复一致性,因此发动机冷却液温度控制系统是发动机台架测试系统中必不可少的重要组成部分[1-2]。

发动机试验测试时,一般是按照国家标准、行业标准或者企业内部标准对发动机冷却液进行温度控制。在GB/T 18297-2001《汽车发动机性能试验方法》国家标准中要求发动机台架试验过程中冷却液的出口温度控制在88±5℃[3],很多企业标准对冷却液的出口温度要求比国标还要严格。

现有的冷却液温控系统都有一定的换热范围[4]。由于各个发动机试验室的冷却水温度、流速和各种发动机换热需求都不一样。很难有一种冷却液温控系统能够兼容到所有发动机试验的冷却液换热需求。为了尽量扩大冷却液温控系统的换热范围并获得好的控制效果,需要从循环换热管路和结构上进行优化设计[5]。发动机冷却液温度控制系统要满足冷却液温度控制外,还要满足冷却液压力和流量控制目标。

1 冷却系统带走的热量

由于冷却系统的散热受很多因素影响,其散热量Qw,很难精确计算。可以通过一些简化公式和经验数据进行计算,其计算结果也能满足系统的设计校准要求。可以使用下列经验公式计算Qw:

式中:A为传给冷却系统的热量占燃料热量的百分比,对汽油机A=0.23~0.3,对柴油机A=0.18~0.25;ge为内燃机燃料消耗量,kg/(kW·h);Ne为内燃机功率,kW;hn为燃料低热值,kJ/kg。

具有一般指标的内燃机,在额定工况时,柴油机ge可取0.210~0.270 kg/(kW·h),汽油机 ge可取 0.300~0.340 kg/(kW·h);柴油机和汽油机的低热值可分别取41 870 kJ/kg和43 100 kJ/kg,将此值代入式(1)可得:汽油机 Qw=(0 .85~1.10) Ne;柴油机 Qw=(0 . 50~0.78) Ne。

对于压缩比较低燃烧室不紧凑的汽油机,传给冷却液的热量多,Qw应取上限,即Qw=(1 . 00~1.10) Ne;对于高压缩比 (ε>8)的汽油机,可取Qw=(0 . 85~0.95) Ne。车用柴油机Qw=(0 .60~0.75) Ne。直接喷射柴油机可取较小值,预燃室和涡流室柴油机可取较大值。增压的直接喷射式柴油机由于扫气的冷却作用,加之单位功率的冷却面积小,可取Qw=(0 .5~0.6) Ne[6-7]。

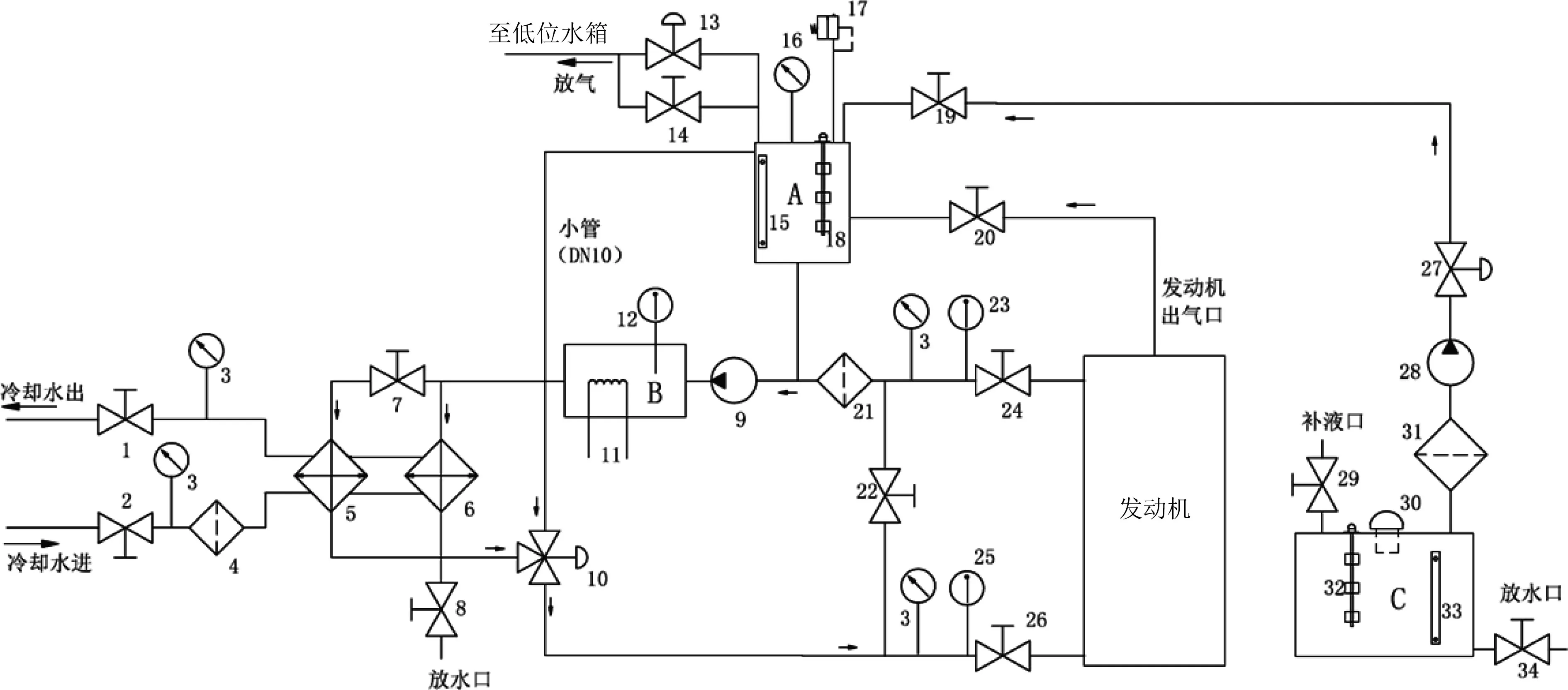

图1 冷却液温控系统原理图

现有发动机功率主要集中在80~200 kW,根据汽油机的经验公式计算得出的散热量Qw为72~180 kJ/s。

2 循环水泵选型计算

在计算出发动机所需散走的热量后,可通过式(2)计算冷却液循环量:

式中:Δtw为冷却液循环的容许温升(6~12℃);rw为冷却液密度;Cw为冷却液比热。

取 Qw=180 kJ/s, Δtw=10 ℃, rw=1 030 kg/m3, Cw=3.551 kJ/(kg·℃),计算得Vw=17.8 m3/h。

考虑到冷却液温控系统中压力和流量的调节要求,要在发动机进出口处设置旁通管路,故泵的流量应大于17.8 m3/h,根据泵的规格、型号可选泵的吸排口直径DN40的管道循环泵,其额定流量为20 m3/h,扬程18 m。

3 换热器选型

换热器的计算选型是决定冷却液温控系统温控效果优劣的关键因素之一[8]。由于本项目所开发的温控系统不是针对某一具体发动机,而是需要兼顾到企业所研发的大多数发动机型。为了获得好的控制精度,采用双换热器并联方式。对于换热量需求小的小功率发动机在试验过程中只使用其中一个换热器;对于换热量需求大的大功率发动机在试验过程中使用两个换热器同时换热。通过公式(3)计算换热器的理论散热面积:

式中:K为换热器换热系数,查得K=800 W/(m2·℃);Δtm为冷热介质平均温差。

计算冷热介质平均温差:

式中:T1为冷却液进口温度,取90℃;T2为冷却液出口温度,取82℃;t1为冷却水进口温度,取20℃;t2为冷却水出口温度,取26℃。

通过式(4)计算得到Δtm=62.99℃,再将此值代入式(3)得到理论换热面积S=3.6 m2。换热器的选型面积可在理论计算的面积上乘以一个安全系数即1.5S=5.4 m2。根据换热器产品的规格,可选两个2.8 m2的板式换热器。在进行小功率发动机试验时使用一个换热器即可满足换热需求;当需要对大功率发动机进行测试时,使用两个换热器同时工作以满足试验过程中的散热需求。

4 管路系统设计

冷却液温控系统原理图如图1所示,在发动机试验过程中,发动机传递到冷却液中的热量主要是通过换热器与外部冷却水进行换热以达到维持发动机出水口温度调节与稳定的效果。调节过程中是通过合流型比例阀10分配通过换热器5和6的热介质的比例。当发动机出口冷却液温度比目标值高,通过换热器的冷却液就多;如果发动机出口温度比目标值低,则比例阀调节通过换热器的冷却液的比例就变小。系统会根据发动机出水口的温度对比例阀进行实时调节。当测试小功率发动机时需要的换热量少,关闭阀7,系统只有一个换热器6参与换热;当测试大功率发动机时需要的换热量大,打开阀7,此时换热器5和6同时参与换热。在系统中设计了膨胀水箱A,膨胀水箱的主要作用有:当发动机冷却液受热膨胀时,提供膨胀空间;补充发动机冷却液;通过在主管道中连接小管(DN10)到膨胀水箱分离发动机冷却液内的气泡;通过液位计15目测检查发动机冷却液的液位;通过压力表16限制系统压力(≤0.15 MPa);冷却液的液位和压力报警,触发自动补液或通知试验人员及时补液。在系统中设计辅助加热箱B,在发动机热机过程中使用加热器为冷却液加温缩短发动机的热机时间。在系统中设计了补液系统,当膨胀水箱A中低于最低液位时,可以向系统中补充冷却液以保证管路中有足够多的冷却液。设备运行状态如图2所示。

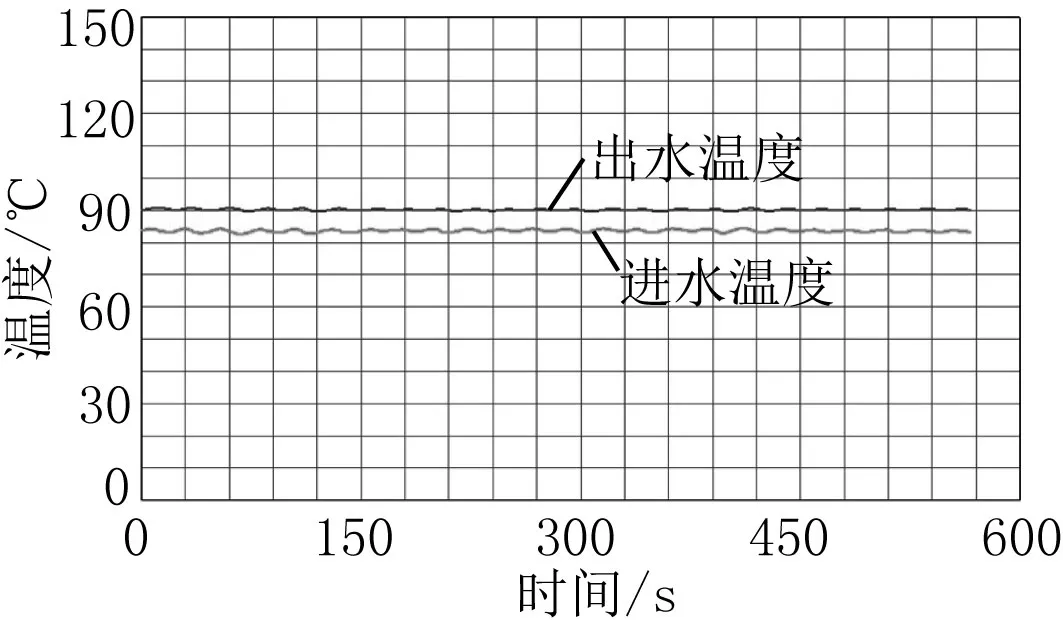

图2 设备运行状态

5 运行验证

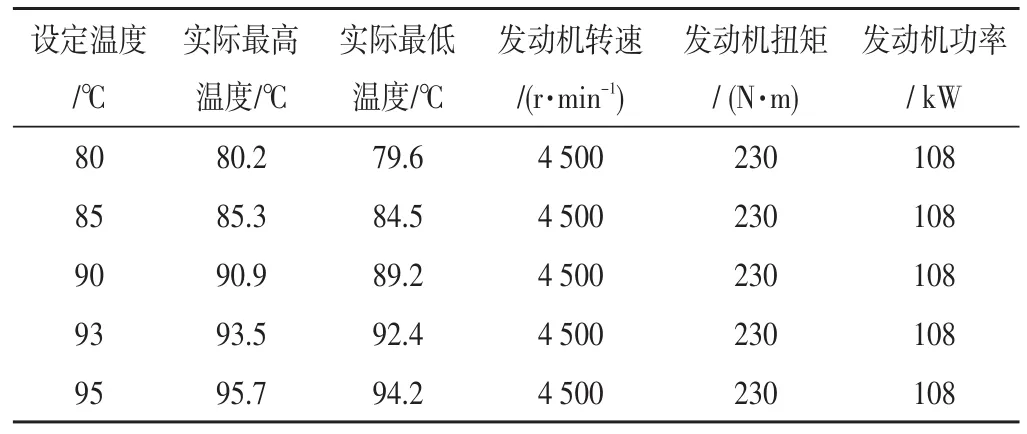

使用所开发的发动机冷却液温控系统对企业的某款发动机试验提供冷却液温度控制,选取的温度调节点为80℃、85℃、90℃、93℃和95℃,其在各个温度点的发动机工况和调节效果如表1所示。从表中的数据可以看出,本系统温度控制精度可以达到±1℃,从图3所示的温控效果曲线可以看出试验中通过本温控系统控制的发动机出水口的温度波动小,能够满足发动机的性能测试的冷却液温度控制要求。

图3 温控效果曲线

表1 温度调节情况表

6 结束语

本文采用双换热器并联的回路结构,通过控制接入系统中的换热器数量来兼容不同换热需求的冷却液温控,以达到最佳的控制效果。使用三通比例阀控制流过换热器冷却液的量,调节冷却液温度到期望的范围。通过试验验证,所设计的冷却液温控系统在常用温控范围内都能获得满意的温控效果,能够满足发动机性能测试时温控要求。