基于重根模态特性的舵桨电机振动

2020-05-13马天帅

马天帅,刘 赟 ,王 烨

(1. 海军装备采购中心,北京 100071;2. 上海船用柴油机研究所,上海 201108)

0 引言

随着推进电机、变频调速技术及船舶综合电力系统设计技术的发展,电力推进系统在各类船舶中得到广泛应用[1]。舵桨电机系统的承载结构属于级-级传递形式,一般由电机、电机基座、舵桨基座、传动轴系、螺旋桨等部件组成,在运行过程中会产生复杂的振动激励,主要包括:电机槽频激励、电机轴频、极频激励和螺旋桨激励等[2]。这些激励使得舵桨电机系统在运行过程中易出现振动故障,而作业过程中若无有的效故障定性和处理方法,便会经常出现误判导致重复检修[3]。

某打捞船在航行过程中发现全回转舵桨系统中的立式电机振动过大,脱开电机与舵桨的连接后,振动情况稍有好转;复装后在电机4角安装了弹性吊架,电机振动无明显改善。为了改变结构的共振频率,在舵桨座空档里增加配重,复测显示减振效果不明显。

为了找出振动故障的根本原因,本文对舵浆电机系统进行振动测量,经过振动位移传递分析发现电机-基座系统存在一对重根模态。对振动传递路径做灵敏度分析,发现电机振动的能量主要来源于自身的电磁振动。电机振动过大的主要原因在于电机-基座结构在17 Hz附近存在重根模态,且与电机的电磁振动频率发生共振。对基座开展优化设计以改变电机-基座系统的共振频率,使得振动故障得到有效解决。

1 故障诊断及分析

1.1 模型的数理表述

当电机运转时,在其自身惯性力和外部激励的共同作用下,外部激励的某阶激励频率与电机的某阶固有频率接近或相等且激励力足够大时,电机易产生共振现象,从而严重地影响电机的工作稳定性[4]。以往舵桨推进系统中电机或舵桨的基座设计很难全部避开复杂的振动激励,结构中存在的重根模态对振动特性的影响也容易被忽视[5]。

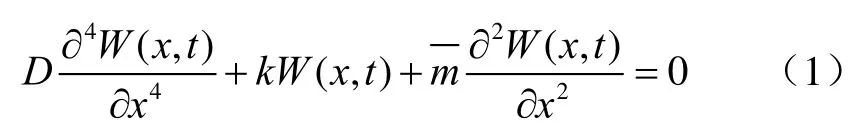

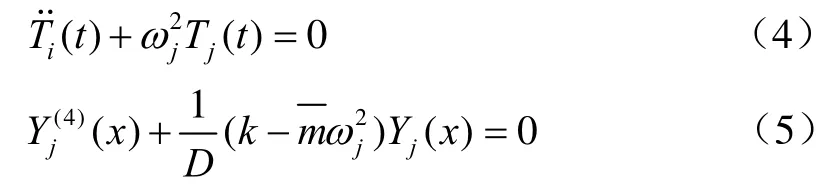

立式电机的基座是圆柱结构(见图1),可以简化为1个长L、壁厚h的圆柱壳体,单位面积质量,抗弯刚度E为材料的弹性模量,μ为泊松系数。在不考虑轴向拉力的情况下,圆柱壳体的径向自由振动微分方程为

式中:W(x,t)为振动的任意瞬时,从平衡位置量起的壳体径向位移;k为等效刚度,k=Eh/R2;R为壳体的平均半径,m。

方程(1)的通解表示为

为相应于第j个主振型的壳体的位移,将式(3)带入方程(1),可得式(4)、式(5)

式中:ωj为壳体径向振动的第j阶固有频率,Hz。

由式(5)可得壳体固有频率表达式

对于循环对称结构,可能存在模态频率相同或接近、模态振型也相同的现象,但振型之间存在一定的角度差[6]。基于本文的研究对象,基座船长方向与船宽方向的开孔大小不一致,电机附属的冷却水箱对整体造成偏心位移。这些特征在一定程度上破坏了结构的轴对称性,初步分析系统可能存在略有频差的重根模态频率[7]。

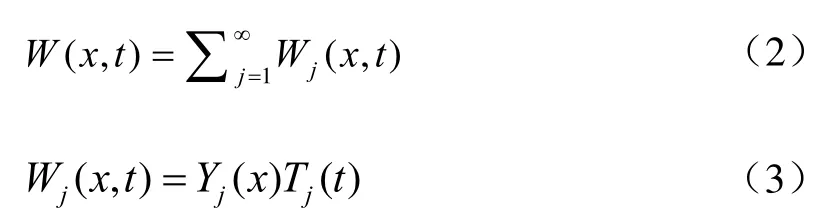

图1 振动测试测点示意图

1.2 实时振动测量

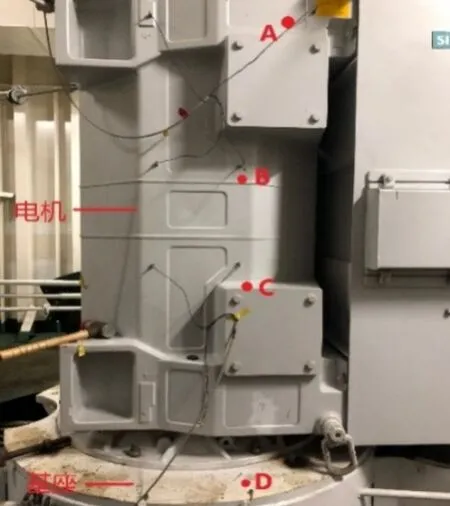

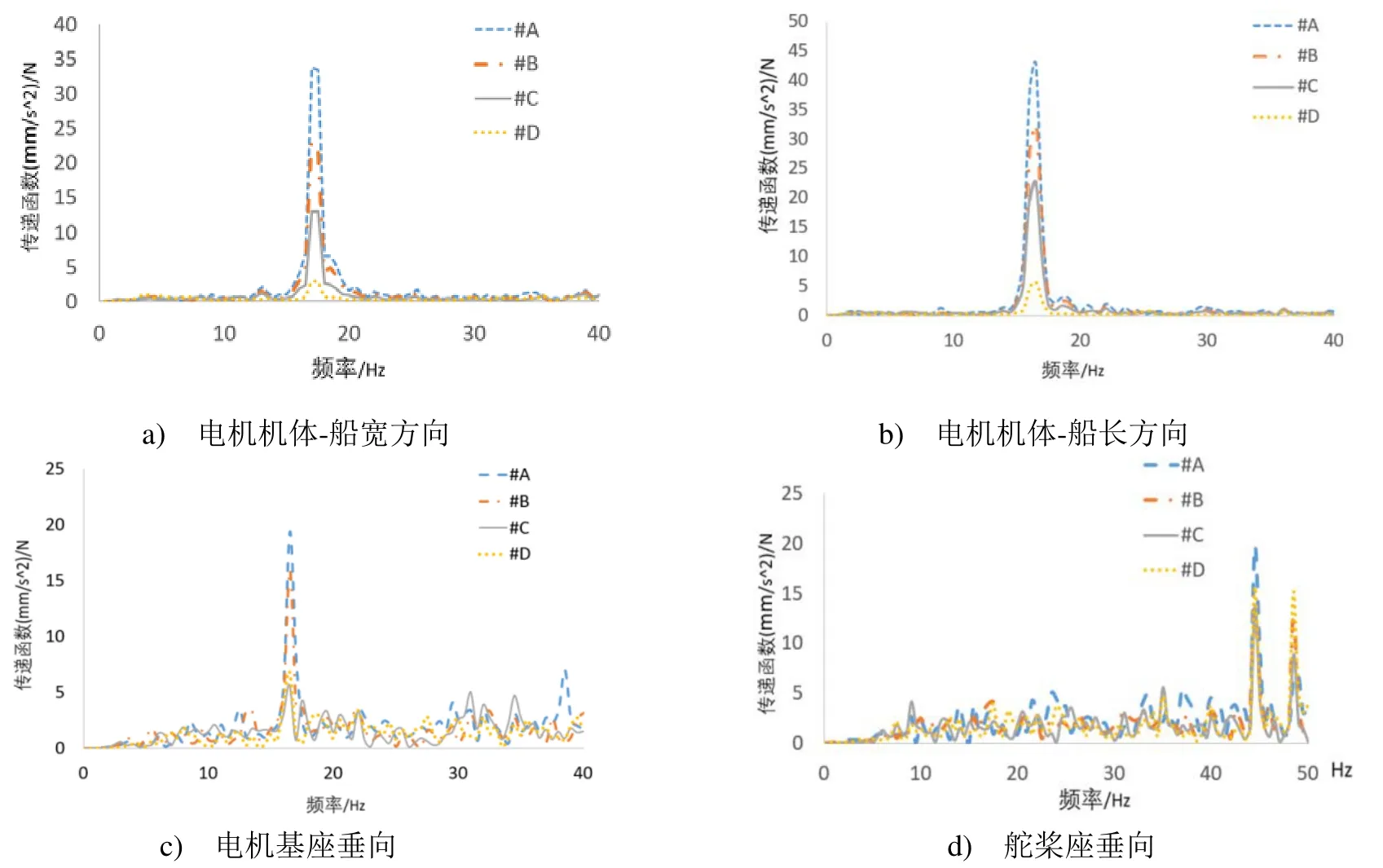

为了找出振动故障的根本原因,进一步降低电机振动并验证电机基座结构是否存在重根模态。利用力锤(B&K2302)、加速度传感器(B&K4326)、数据采集前端(B&K3160)、振动测量及后处理软件(PLUSE20),分别测试了电机顶部到舵桨座、电机基座、电机机体的振动传递函数(见图2)。

图2 振动传递函数曲线

力锤敲击电机顶部时,电机机体、电机基座振动传递函数均出现17 Hz的共振峰,但共振峰未在舵桨座的振动传递函数曲线中出现。进一步可以发现,系统在船宽和船长方向17 Hz附近(船宽方向为16.5 Hz,船长方向为17.5 Hz)均存在共振峰。

1.3 振动位移传递分析

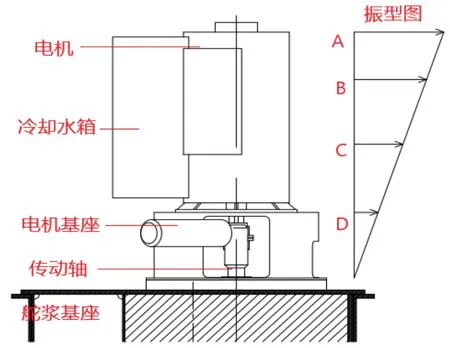

由于测试条件有限,并未直接开展模态测试,而是至上而下依次测量了4点(图3中的A点、B点、C点、D点)的振动速度(见图3),并据此转化为振型图。

图3 振动-位移图示意图

根据船长方向的振动位移传递值分析,振动速度至电机顶部往船体基座方向逐渐减小,且模态振型节点出现在电机基座的位置。系统在船宽方向的振型与船长方向相同,振型间存在 90°的角度偏差,通过以上2点可推断电机-基座系统在17 Hz附近存在一对重根模态。而舵桨系统运行时的振动测试结果表明,电机在 245 r/min~2 73 r/min时振动最大,对应频率范围为16.3 Hz~18.2 Hz,这与结构的共振频率吻合。由此可知,较大的电机振动是由运行时产生的激励与电机-基座系统发生结构共振导致的。

2 传递路径灵敏度分析

2.1 传递路径分析

结构共振问题导致振动故障一般需满足2个条件[8]:1)结构的模态频率与激励频率相吻合;2)激励源在该频率下能够提供足够的能量输入。

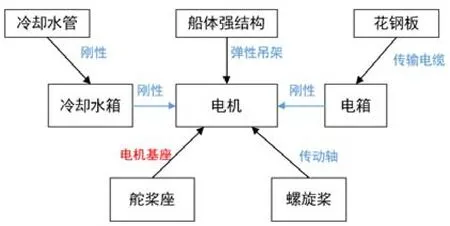

在明确了故障原因的基础上,还需找出激励源,由此开始逐步排查电机与外部的连接关系(见图 4)。

电机通过传动轴系与螺旋桨连接;电机基座通过螺栓与舵桨座连接;舵桨座使用螺栓与船体连接。

图4 连接关系

电机与冷却水箱刚性连接,冷却水箱与外部冷却水管刚性连接;电机与电箱刚性连接,电箱与传输电缆刚性连接;电机顶部使用弹性吊架与船体强结构连接,其中吊架为发生故障后安装,非主要传递路径。

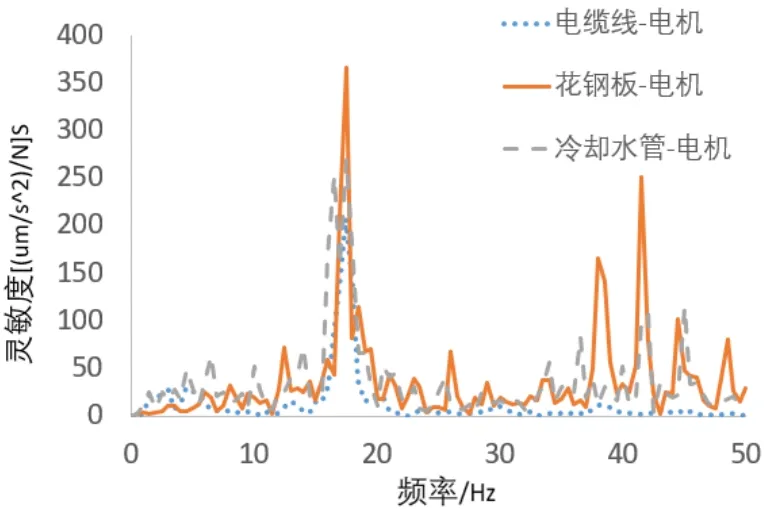

2.2 灵敏度分析

采用振动实时测量技术,将传感器布置在电机顶部,使用力锤依次敲击图4连接路径中的冷却管系、船体强结构、花钢板、舵桨座和螺旋桨传递轴等位置,对各条传递路径作灵敏度分析[9]。测试中发现各条传递路径的振动曲线均出现了17 Hz的峰值,其中敲击舵桨座、船体强结构时未出现明显峰值,敲击花钢板、电缆、冷却水管时振动异常明显(见图5)。

花钢板-电缆-电机是 1条重要的传递路径,花钢板的能量可能来自于周围管系、电气设备,但此路的能量对于电机而言不是持续性输入。

图5 灵敏度分析

脱开舵桨与电机的连接,单独运转电机时振动情况稍有好转,说明舵桨的激励对电机振动有能量贡献,但不是决定性的。电机转速在900 r/min时,电磁振动频率为 45.6 Hz,对应舵桨转速为316 r/min;电机转速为700 r/min时,对应舵桨转速为245 r/min,电磁振动频率为35 Hz。17.5 Hz是其半频与共振频率的吻合处,说明电机自身存在该频率的激励。综上可知,电机振动的能量主要来源于自身的电磁振动。由此可以判定,电机振动过大的主要原因在于电机-基座结构在17 Hz附近存在重根模态,且与电机的电磁振动频率发生共振。为了从根本上解决故障,后续措施应围绕改变结构模态展开。

3 优化与验证

3.1 优化迭代

基座作为舰船装置系统与船体间必备的连接结构,主要功能是承载设备重量和过渡工艺连接。通常使用钢质基座,质量较大,阻尼系数较小,振动抑制能力较差[10]。在SolidWorks中对基座结构的局部特征进行修改,并在Patran中对修改后的模型进行模态分析,使电机-基座系统的一对重根模态频率避开17 Hz和34 Hz。经过多次优化迭代后,发现面板和底板的内径缩小、外径扩大,面板、侧板、底板以及内部辐射筋板的厚度增加,面板下方焊接环型筋板的模型综合效果最佳(见图 6)。

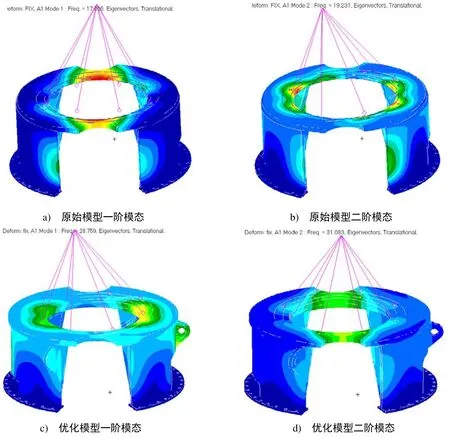

在Patran中模型参数设置如下:基座材质为碳钢,弹性模量2×1011Pa,密度7 800 kg/m3,泊松比0.3。用带有转动惯量信息的质量点模拟电机,对基座的裙边施加三向约束,并选择 Block Lanzos方法提取原始模型和优化模型的前2阶弹性体固有频率和模态振型(见图7)。

基座结构加强后,系统的一对重根模态(一阶模态和二阶模态)整体提高了11.8 Hz,避开了激励频率的2倍频。此外,可以发现模态振型整体偏转了90°。

图6 结构加强后的底座实物图

图7 优化后基座模态振型图

3.2 复测验证

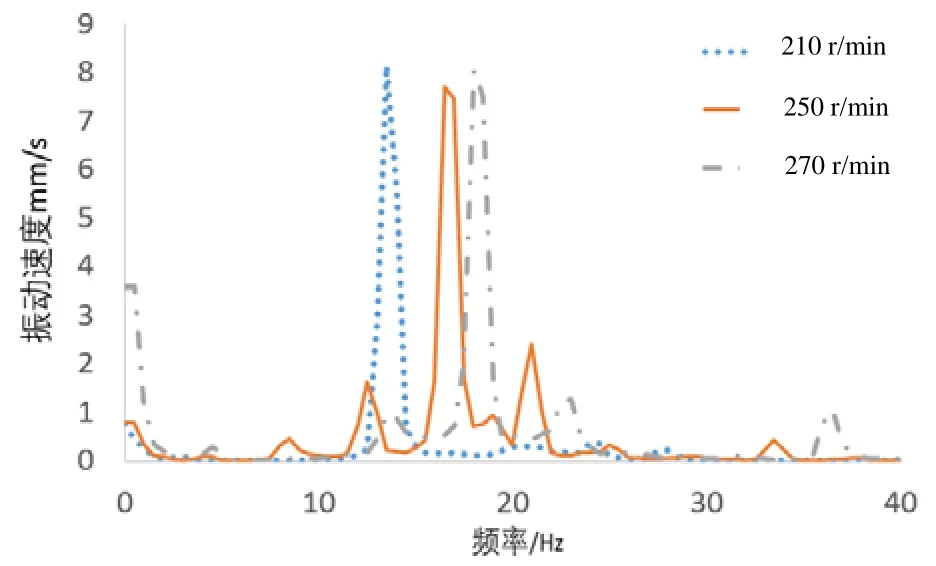

待基座更换完备后,再次进行振动测试,得到210 r/min、250 r/min以及270 r/min时电机顶部振动的速度(见图8),高转速下的电机振动速度约为8 mm/s,处于正常水平。

图8 改进后振动速度频谱曲线

电机的最大振动频率与电机转速息息相关,为电机转频的4倍。由此可以判断,此时的振动属于强迫振动,是由电机自身的机械振动导致的。电机基座优化后,电机顶部的振动速度从22 mm/s降低至8 mm/s,说明共振问题已得到解决。

4 结论

将有限元法与振动实测技术相结合,有效解决舵桨电机的振动故障,研究表明:

1)测试条件有限的情况下,可使用振动位移传递值分析技术推导出结构的基础模态振型,协助故障问题的解决。

2)进行舵桨系统振动故障分析时,可将复杂的系统拆分成几个子系统,分别考虑各由子系统是否与激励源间存在共振现象。通过传递路径灵敏度分析,可以找出能量的激励来源。

3)在电机基座的设计优化过程中,需要对结构强度和系统模态进行验证校核,避免与激励源产生共振。对于循环对称结构而言,尤其需要注意结构是否存在重根模态,且在各主振方向上都需避开共振频带。

4)对立式电机、全回转舵桨推进器等结构的设计与安装以及类似振动故障问题的解决,具有一定指导意义。