大型船舶重力抛锚控制系统设计

2020-05-13王恒智胡发国杨龙霞

王恒智,张 雷,胡发国,张 彪,杨龙霞

(1. 武汉船用机械有限责任公司,武汉 430084;2. 上海船舶设备研究所,上海 200031)

0 引言

锚机是船舶锚系泊系统的主要设备之一,其主要用途是收、放(抛)锚和锚链,使船舶在锚地实现停泊,或在狭水道航行时紧急避让等特殊情况下配合车、舵共同控制船舶运动姿态。重力抛锚(或称自由抛锚)是锚机的一项重要功能,其运行状态对锚机实现上述用途具有重大影响。

现阶段,船舶重力抛锚控制仍主要依靠人工操作实现[1],这种控制方法对操作者技能水平要求较高,一旦出现失误将会严重损坏锚系泊设备甚至危及操作人员生命安全。随着船舶大型化、智能化的趋势,人工控制已逐渐不能满足使用需求。

针对上述问题,本文结合某型船用液压起锚机开发项目,提出一种重力抛锚控制系统方案,可为类似产品的设计提供一定参考。

1 重力抛锚控制原理

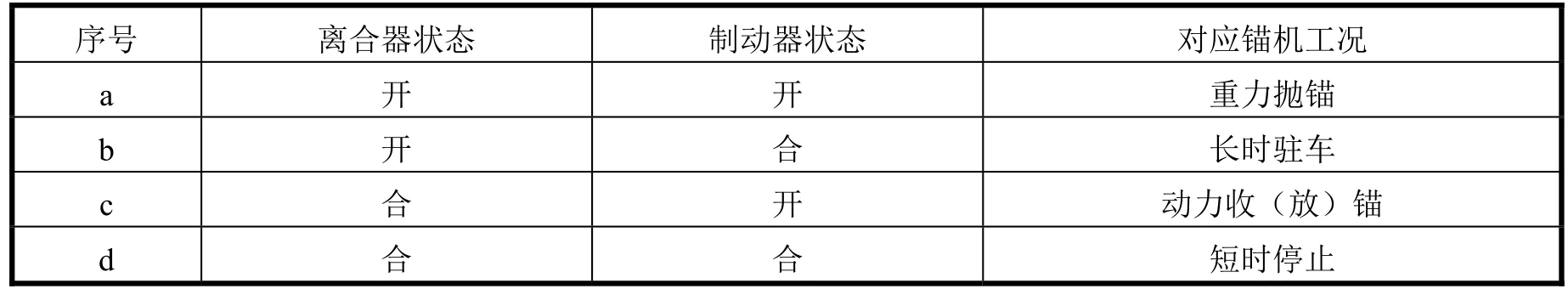

重力抛锚控制的核心是速度控制,但为实现速度控制的自动化,必须使系统拥有识别设备运行状态的能力。一个可行的方案是在离合器、制动器上均设置传感器以判断其所处状态。当检测到表1中序号a对应组合时,即可判定进入重力 抛锚工况。

表1 离合器、制动器状态与锚机工况对应关系

重力抛锚控制流程如图1所示,当触发重力抛锚速度控制程序后,PLC开始控制制动器压力阀动作,降低作用在锚链轮上的扭矩直至锚链轮开始转动。锚链轮轴上安装有编码器,系统通过读取编码器信号实时监控锚链轮转速N并与预设值N0进行对比判断。当N<N0时,系统逐渐降低制动力提高锚链轮转速;当N≥N0时,系统逐渐增大制动力降低锚链轮转速。这一过程往复循环使得抛锚速度在某一限定区间内波动,实现重力抛锚速度控制功能。当按下制动器抱闸按钮后,PLC驱动刹车控制阀将制动扭矩提升至最大,使锚链轮完全停止。

图1 系统控制流程图

2 重力抛锚控制系统设计

2.1 制动器结构设计

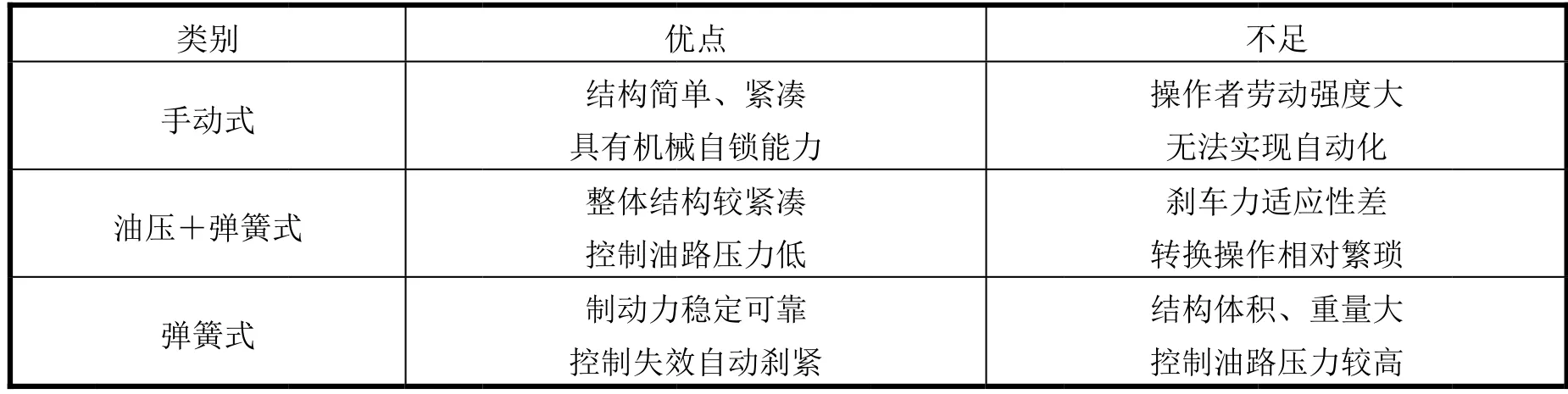

现有锚机制动器绝大多数采用带式制动器,这种制动器具有结构简单,制动力矩大,制动力施加平稳等优点[2]。按照动力来源划分,常见的有手动式、油压与弹簧联合作用式、弹簧式3类(见表2)[3]。

表2 各类制动器特点比较

对于本项目而言,锚机所处甲板空间较为宽裕,且整船对锚机的重量变化不敏感。基于此,为了提高安全性和可靠性,选择弹簧式作为锚机制动器,即所有制动力均由制动器油缸弹簧提供。

制动器工作原理为:油缸与连杆一端A通过滑动销相连,连杆中部通过销轴铰接在机座固定点B上,连杆另一端C与带式制动器松边通过销轴铰接;当PLC控制阀件使油液进入油缸无杆腔时,油缸内弹簧被压缩,活塞杆伸出,制动器松闸;当PLC切断控制阀油路时,油液在有杆腔内弹簧作用下被压出,活塞杆缩回,制动器抱闸。见图2。

图2 弹簧带式制动器原理

制 动 器输出扭矩与油缸拉力之间的关系为[2]

式中:T为制动器输出扭矩,N·m;FC为油缸拉力,N;η为制动器传动总效率;D为制动轮直径,m;e为自然底数;μ为制动带与制动轮间摩擦系数;α为制动器理论包角,(°)。

油缸拉力与控制油压的关系表述为

式中:FS为油缸有杆腔内弹簧预压缩力,N;P为控制油压,MPa;A为油缸无杆腔面积,mm2。

本文的带式制动器具体参数如表3所示。

2.2 液压系统设计

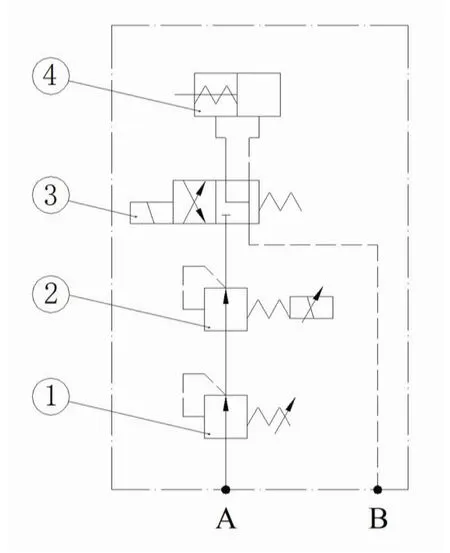

出于安全性和可靠性考虑,液压系统采用独立回路和冗余备份设计。液压控制回路原理如图3所示,重力抛锚控制系统正常工作时,压力油从A口经过安全减压阀、电比例调压阀后,再经过电磁两位四通换向阀进入制动器油缸无杆腔,有杆腔液压油经过两位四通换向阀从B口返回油箱。

表3 锚机制动器主要参数

图3 液压控制回路原理图

安全减压阀设定为固定值,限制进入制动器油缸的最高压力。电比例调压阀由PLC控制,根据锚链轮转速变化实时调整制动器油缸输出力大小,从而控制锚链轮转速。电磁两位四通换向阀同样由PLC控制,重力抛锚过程中,换向阀电磁铁得电切换至左位,配合电比例调压阀完成速度控制;停止抛锚时,换向阀电磁铁失电,阀芯在弹簧作用下回复至右位切断油路,制动器在弹簧作用下抱闸刹停锚链轮。

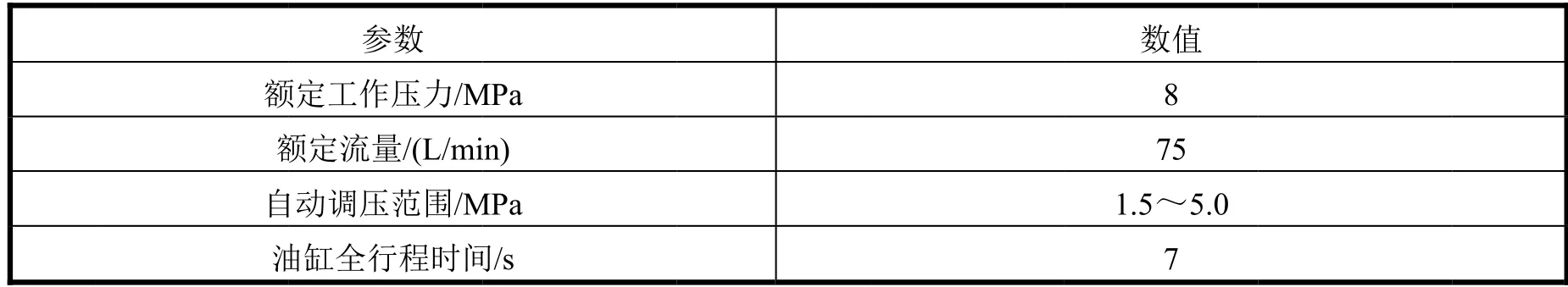

液压系统的主要技术参数如表4所示。

表4 液压系统主要参数

该系统中的泵采用用一备一的设计方案,当任意一台泵出现故障时,系统仍能启动另一台泵以确保制动器正常工作;安全减压阀和电比例调压阀可实现双重压力保护,避免制动器油缸因压力过高发生损坏;电磁换向阀零(右)位对应制动器抱闸,保证系统失电时制动器自动抱闸。

2.3 控制系统设计

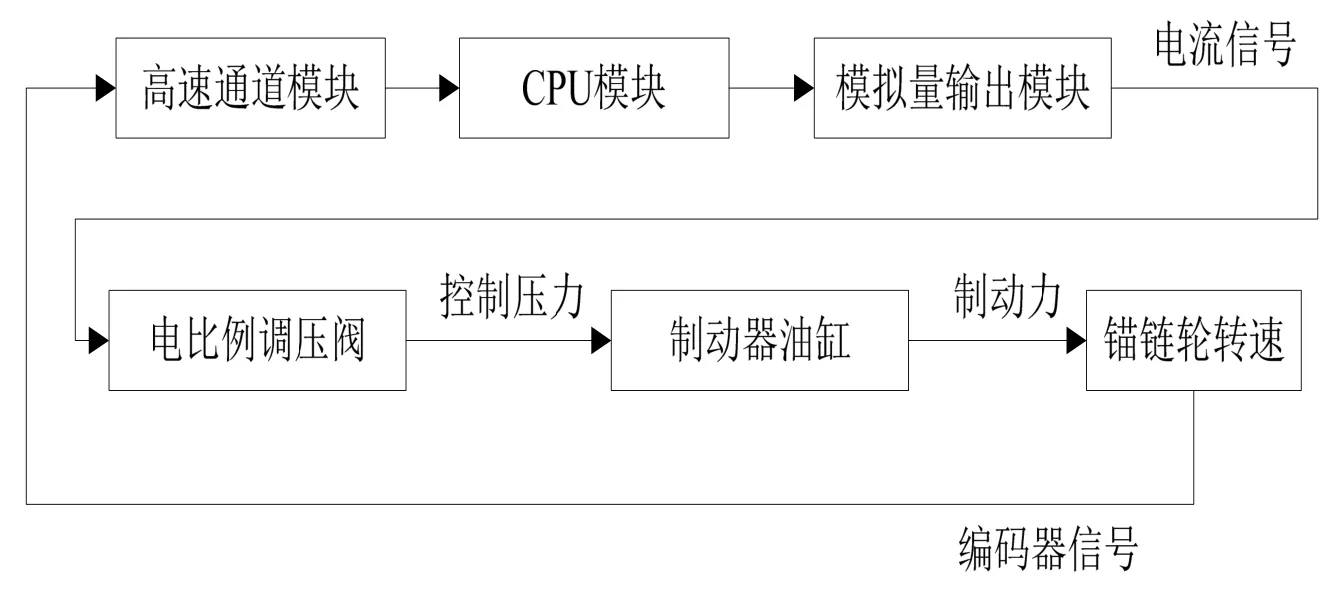

控制系统基于PLC进行设计,采取闭环控制策略(见图4)。PLC模块中高速计数通道读取锚链轮编码器转速信号,经过换算处理后获得锚链轮转速信息,对比判断后由 CPU模块控制4 mA~20 mA模拟量输出通道改变液压系统中电比例调压阀输出值,调整制动力大小以改变锚链轮转速。

图4 控制系统结构图

PLC中重力抛锚控制函数设置为受锚链轮转速N控制的分段函数

式中:y为电比例调压阀控制信号,与控制油压P呈正比,mA;t为时间变量,每段函数皆从0开始,s;k0、k、-k为变化速率,mA/s;N为锚链轮实际转速,r/min;N0为锚链轮预设转速,r/min。

式(3)物理意义如下:当按下制动器松闸按钮进入重力抛锚工况后,PLC以斜率k0快速提高电比例调压阀输出压力至临界值P0,达到制动力略小于外负载的临界状态,随后锚链轮开始转动(N=0段);此时PLC降低控制函数斜率至k,减缓制动器松闸速率,这一过程中锚链轮持续处于增速状态(0<N<N0段);当锚链轮转速达到设定值时,PLC将控制函数斜率k取反变为-k,电比例调压阀输出压力降低,制动器开始缓慢抱闸,锚链轮转速降低(N≥N0段);当锚链轮转速再次低于设定值时,PLC将控制函数斜率变回k,电比例调压阀输出压力提升,制动器缓慢松闸,锚链轮再次进入加速状态;如此往复循环直至完成重力抛锚。

式(3)中变化速率可根据式(1)和式(2)以及锚重、锚机制动器具体技术参数等,按照文献[4]-[5]中提供的锚下落运动数学模型进行初步估算,并结合试验进行适当修正。其中k0的选取一般应满足2 s≤t≤3 s时,制动力矩T与外负载平衡,即重力抛锚开始约2 s~3 s时,锚链轮开始转动。

转速预设值N0可根据实际使用需求和文献[6]推荐值进行选取。需要注意的是,制动器的松闸和抱闸均需要反应时间,锚机本身也具有在较大的转动惯量,因此锚链轮转速达到预设值N0的增速和减速必定需要一段过程,即为:

式中:Nmax为锚链轮实际最大转速,r/min;Nmin为锚链轮实际最小转速,r/min。

进一步分析可知,为了尽可能使得Nmax和Nmin趋近于N0减小抛锚时的速度波动,锚链轮开始转动后的加速度值必须尽量小,即k值应尽量小,建议不超过控制油压总变化量的5%。

3 重力抛锚实船试验

为验证重力抛锚控制系统的有效性,需进行试验验证。本项目中实船抛锚试验的设备参数如表5所示。

表5 试验设备基本参数

试验方案如下。

1)选择水深30 m左右的锚地作为试验环境,车舵配合调整船舶姿态为顶流,退速约1 kn。

2)备锚,通过液压马达将放出1节锚链,此时锚距离海底约为20 m,脱开锚链轮离合器,准备开始重力抛锚。

3)按下制动器松闸按钮,开始重力抛锚,抛出2节锚链后停止。

4)观察锚链状态,待锚链受力后,再次开始重力抛锚,抛出1节锚链后停止。

5)重复步骤4)直至抛出7节锚链。

6)操作锚机收回锚链和锚,完成试验。

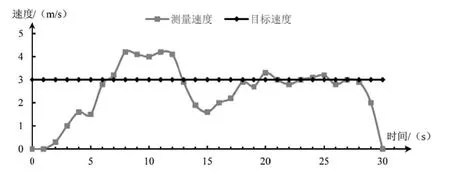

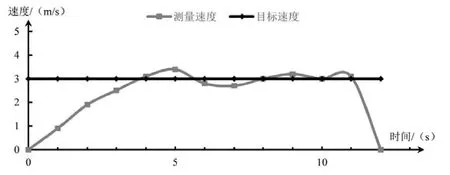

试验过程中通过PLC读取锚链轮转速。分析抛锚速度曲线如图5、图6所示。

图5 抛出第2、3节锚链速度曲线图

图6 抛出第6节锚链速度曲线图

开始抛锚时锚和锚链负载较大,加速过程明显,锚链运行速度最高为4.2 m/s;锚触底后载荷减小并基本保持稳定,后续抛出的每节锚链运行速度显著降低,平均值约为3.1 m/s。试验结果表明重力抛锚控制系统工作稳定有效。

4 结论

本文提出的重力抛锚控制系统基于弹簧带式制动器,利用编码器和PLC实现抛锚速度闭环控制,具有系统组成简单,工作稳定可靠的优点,未来经过更充分验证后可推广至各类船舶。

根据所提出重力抛锚控制系统特点,给出控制函数及其物理意义;在此基础上结合相关研究成果,总结控制函数中各参数的选取方法,为后续相关研究和改进提供一定理论基础。

开展实船抛锚试验,结果表明所提出的重力抛锚控制系统基本达到预期设计目标,可以满足船舶使用需求。