线性绞车电控系统开发与应用

2020-05-13王闻

王 闻

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

近年来,伴随着我国经济的不断发展,水路运输这一最经济的运输方式得到越来越广泛的应用,货物以及运输船只的总量不断增加,造成了航道拥挤的现象。船舶碰撞以及沉没事故也逐年增长,如何能够安全、快速、高效地打捞沉船,已成为交通部打捞局亟待解决的问题,而对于大型沉船的打捞则是重中之重。经过一系列案例分析和各种打捞方法的比较,发现液压同步牵引(提升)技术在业内有着巨大的优势,由此引出了液压同步牵引技术的核心装备—线性绞车。

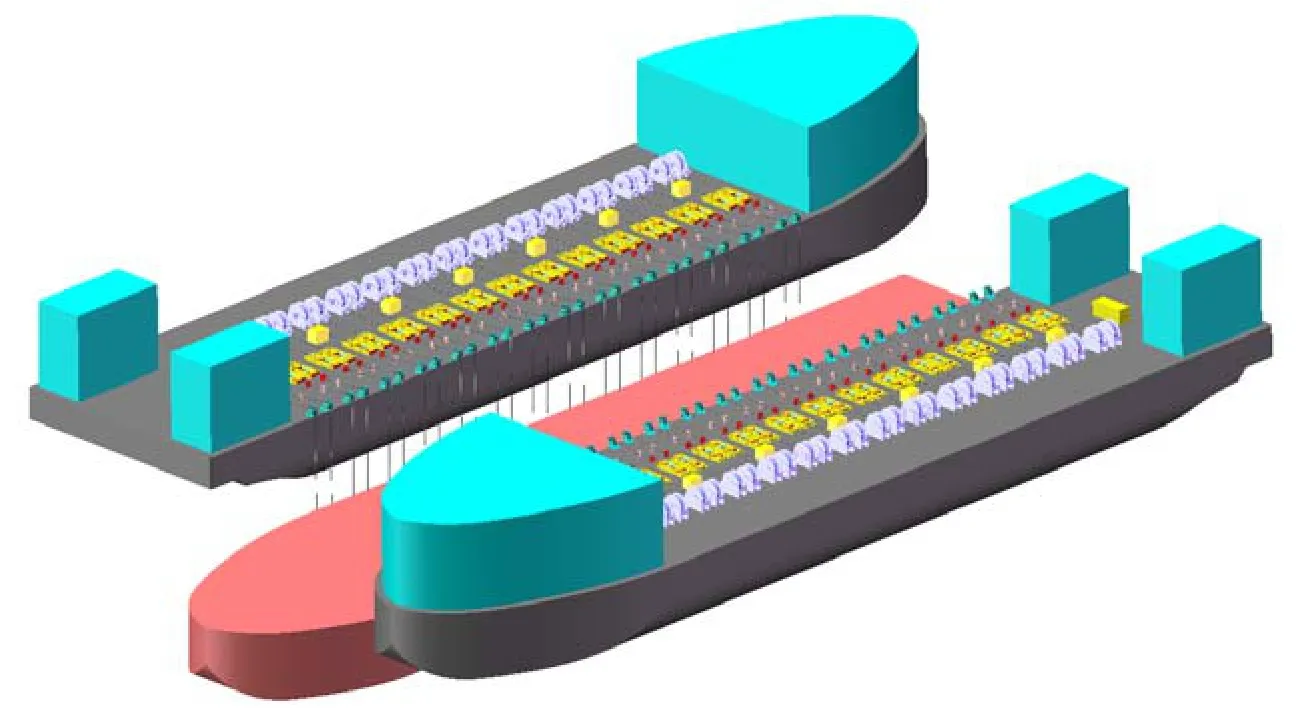

线性绞车具有牵引力大、设备体积小、运行平稳、可以单台应用也可以多台同步控制、操作系统简单等特点,在我国大型船舶打捞项目中得到了非常广泛的应用。正是基于此,交通部广州打捞局决定建造2艘浮力打捞工程船,并在2艘驳船甲板上分别布置28台线性绞车;钢丝绳穿过难船后经导向轮装置中的定滑轮转向,受线性绞车夹持,则有多台线性绞车牵引共同抬浮难船。56台绞车同时牵引抬浮沉船,抬浮力可达252 000 kN。在打捞项目中,如何能够使两船保持通讯畅通、精准控制每1台线性绞车、平稳地打捞沉船是此项目电控系统的关键和难点。线性绞车打捞工艺图如图1所示。

图1 线性绞车打捞工艺图

1 电控系统组成

此项目电控系统分为2组,分别放置在A、B这2条船上,每艘船上有1个远程控制室,用于对 28台线性绞车进行远程联动控制和状态监控;7个电控柜,用于动力站和线性绞车的单台本地控制;28个本地信号箱,用于采集绞车本体的上的传感器信号。电控系统组成如图2所示。

图2 电控系统组成示意图

2 电控系统通讯架构

2条船(A船、B船)之间的通讯方式为无线通讯,为了提高无线通讯的安全性和可靠性,采用双射频冗余系统(2.4 GHz, 5 GHz),2路通讯之间可实现无时差的无缝切换。远程控制室和本地控制柜采用5 GHz无线通讯,留有硬件接口,在紧急情况下可网线连接。本地控制柜与绞车信号箱之间采用PROFIBUS-DP通讯,为了提高绞车的可替换性,采用星型连接方式,可保证单台通讯故障时不会使其他站点通讯丢失。

在软件通讯组态方面,2条船远程控制室的通讯模块各设1个无线主站AP,采用桥接的方式连接,以保证传输速率。将每个本地控制柜的无线模块设为通讯客户端,与本船的主站AP相连,各个本地控制柜之间相互独立,且采用 IPCF功能,保证客户端与主站AP间的有序问询、不丢包。2船间通讯如图3所示。

在控制方面,每个本地控制柜单独放置1个CPU,自成系统,即使在动力站与远程控制室通讯丢失的情况下,仍然可以在本地控制动力站和绞车,确保了单套控制系统的独立性;每个动力站的程序完全相同,大大提高了编程效率。此外,动力站CPU和远程控制室内的CPU之间采用激活 I-device功能的 Profinet通讯,取代了原来的S7内部通讯技术,大大提高了传输速率,确保了数据传输的实时性。

图3 两船间通讯示意图

3 单台线性绞车的控制

线性绞车包括前后2个夹具,其中前夹具可跟随主推油缸移动;后夹具的位置是相对固定的,不可跟随移动。在实际工作中,前夹具夹紧钢丝绳、后夹具松开,前夹具跟随主推油缸运动;当主推油缸伸出到达极限位置时,后夹具夹紧、前夹具松开;达到“换手”目的后,主推油缸缩回到达极限位置,完成1个行程。不断重复这个动作,便可以将待打捞的船舶抬升到一定的高度。线性绞车布置如图4所示。

控制中的难点在于“换手”这个动作的流畅性。由于线性绞车的夹具是V型结构,当作用在钢丝绳上的力较大时,夹紧夹具上的力便难以卸掉,这就会造成夹具打开不顺畅。夹具不能及时的松开,便会对绞车的机械结构造成损伤。必要时采取停车动作,这时就需要主推油缸给夹紧夹具提供1个附加力来协助夹具打开。在程序设计中具的体解决办法为:当线性绞车处于收绳状态(主推油缸伸出是有效动作)、主推油缸还未完全到达伸出极限位置时,提前给后夹具夹紧指令,待收到夹紧信号反馈后,给前夹具松开指令,同时给主推油缸缩回指令;待前夹具松开后,主推油缸再进行正常的动作。同理,如果想让后夹具的力能够顺利转移到前夹具,需要在主推油缸还没有缩回到极限位置时,提前给前夹具夹紧指令;收到夹紧信号反馈后,给后夹具松开指令,同时给主推油缸伸出指令,以此达到顺利“换手”的目的。需要注意的是,如果绞车处在放绳状态(主推油缸缩回是有效动作),则主推油缸提供的附加力方向与实际运行方向相反,需要给主推油缸留有更大的行程余量来确保“换手”动作的顺利完成。由此,既保证了绞车安全性,又提高了工作效率。单台线性绞车控制逻辑如图5所示。

图4 线性绞车布置图

图5 单台线性绞车控制逻辑

4 线性绞车联动控制

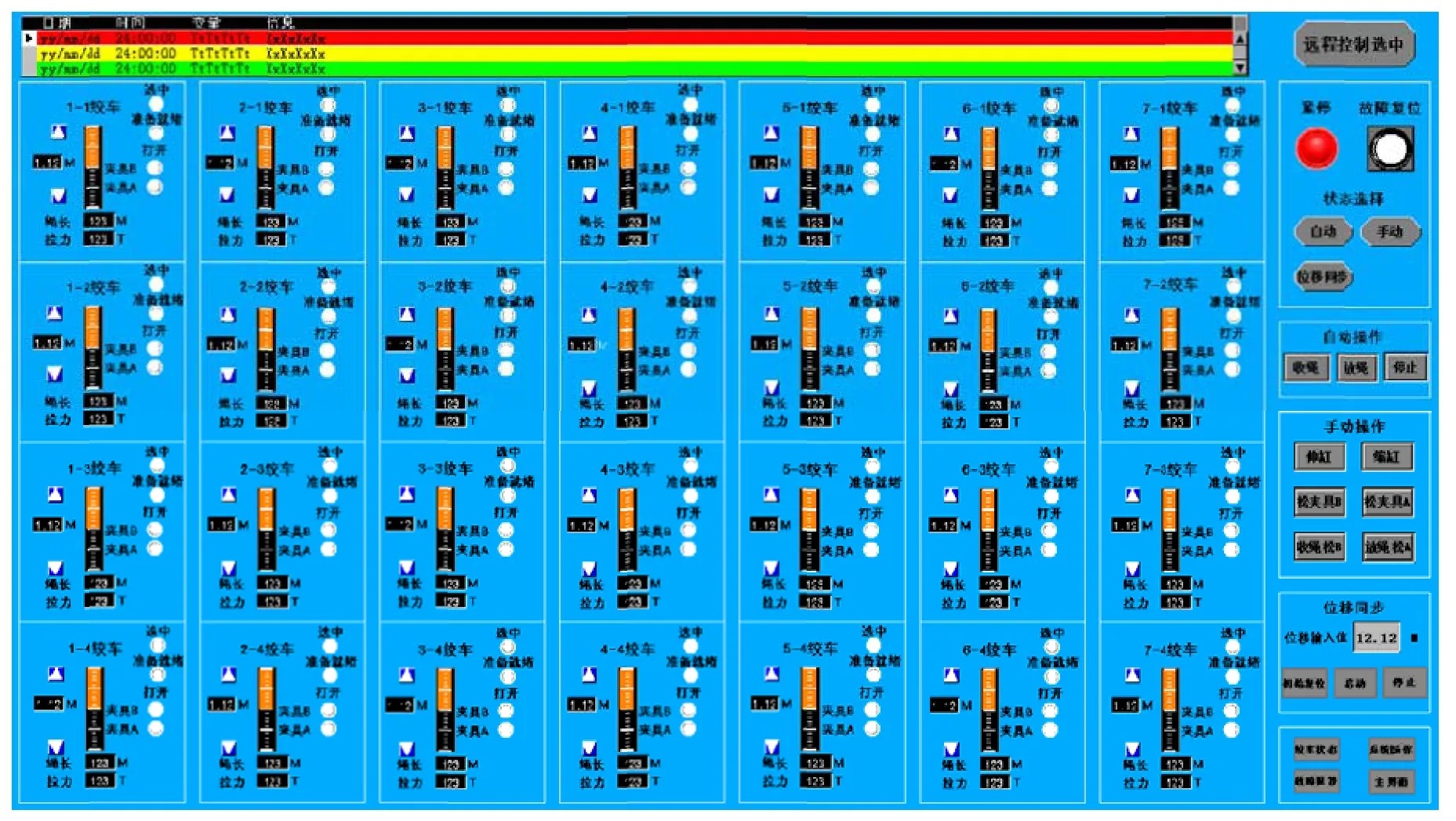

在实际打捞沉船项目中,需要对所有线性绞车实现联动控制。在中央控制室内设有1个远程操作台,操作台上配有人机界面操作屏和CCTV监视屏。通过人机界面操作屏可同时操作本船所选的所有绞车,CCTV监视屏也可看到本船及相邻船舶绞车的实时状态。人机界面主要包括紧停按钮、故障复位、状态选择、自动操作、手动操作、位移同步等操作。在打捞作业时,操作人员选择所要控制的绞车编号和操作模式,并按下指令按钮,由此,所选择的绞车便会同步进行相应的动作。联动控制操作界面如图6所示。

联动控制中的难点在于除了控制集群绞车的统一动作外,还须保证线性绞车行程的同步,进而使沉船各牵引点的位置同步。一旦同步性不好,便会造成2船绞车的受力不均,损坏机械结构,因此必要时只能采取停车动作。为了避免此类情况的发生,需要采用位移同步。位移同步的编程思路是通过安装在主推油缸的拉绳编码器计算出钢丝绳的运行长度;在进行位移同步工作时,首先按下初始复位按钮,主推油缸均缩回都极限位置;程序中的编码器、所有绞车的置位都到达零位后,按下启动按钮,主推油缸开始进行伸出动作。在线性绞车带载运行过程中,通过编码器的读数计算出油缸的伸出长度,从而换算出牵引点的上升高度。将所有绞车油缸伸出的长度之差控制在一定范围内,如某台绞车伸出长度较快,则减小速度;反之,则增大速度,由此形成闭环控制。待油缸运行到预设值之后,绞车停止;待所有绞车到达预设值之后,1个位移同步动作完成。

图6 联动控制操作界面

6 电控系统中的可靠性保护

在进行电控设计时,须考虑到系统的可靠性。在硬件方面,采用屏蔽、隔离以及滤波等措施来减少其他信号的干扰。在远程控制室内设有UPS对整个系统进行掉电保护,选用的PLC和工控机中存储内容保护和自我诊断功能。在软件方面,当液压系统有低油位、高温等故障报警时,液压站停机;当绞车进行联动运行时,任何1台绞车的拉力超标或运行距离超过设定值,则整个控制系统停止动作,并伴有声光报警提示。此外,在现场布线时,动力线和控制线分开布置,模拟量信号采用屏蔽双绞线,从而确保整个系统具有良好的电磁兼容性。

7 结论

线性绞车电控系统所采用的无线通讯技术高效可靠、免布线,减少了现场施工人员的工作量。绞车的单动和联动控制以及友好的人机界面操作,让工程作业人员可以非常方便地控制全船所有作业中的线性绞车。通过调整每个绞车的拉力和绳长,精确地控制待打捞沉船的位置。电控系统的可靠性降低了打捞作业的风险,提高了作业效率。近年来,利用线性绞车打捞沉船技术在国内得到了越来越广泛的应用,此套电控系统已顺利完成数个打捞作业,得到了用户的一致好评。

本文通过分析此套自主研发的电控系统,掌握了线性绞车在沉船打捞作业时的使用工况、自动控制中的难点以及人机界面的应用,积累了一些技术经验,为我国沉船打捞技术提供了强有力的保障,也为同类工程项目提供了借鉴与参考。