煤直接液化油制备航空航天燃料的工艺研究

2020-05-13曹宏伟李月婷王腾达张香文李国柱

曹宏伟,李月婷,王腾达,张香文,2,李国柱,2

(1.天津大学化工学院绿色合成与转化教育部重点实验室,天津 300072;2.天津化学化工协同创新中心,天津 300072)

1 引言

随着航空航天业的高速发展,我国对航空航天喷气燃料的需求日益增加,近几年航空航天燃料消费量的年均增长速率达到8.0%[1]。未来飞行器的发展对燃料有更高的性能要求[2],而现有的石油基喷气燃料的密度以及热沉等性能均已达到极限,难以满足未来飞行器的需求[3],寻找新的原料制备喷气燃料迫在眉睫。我国能源结构呈现“富煤、贫油、少气”的特点,石油对外依存度过高,煤炭作为我国的主要能源消耗品,每年直接燃烧的煤炭比例达到80%,能源利用率很低并且对环境造成了很大污染[4-6]。因此,大力发展煤制燃油技术对我国的航空航天业发展以及能源安全具有重要意义。

煤基喷气燃料的组分主要以环烷烃为主[7],同目前广泛使用的石油基燃料相比,煤基喷气燃料具有热氧化安定性高、能量密度高等诸多优势[8],因此得到了国内外研究人员的广泛关注。煤基喷气燃料主要有三种来源,煤焦油[9]、煤间接液化油[10]和煤直接液化油[11]。煤焦油是最早用于喷气燃料研究的煤基原料油。美国宾夕法尼亚州立大学的Schobert 教授[12]率先以煤焦油和石油基轻质循环油混合物为原料成功制备了高稳定性的煤基喷气燃料JP-900,其优异的性能得到了广泛认可。但是JP-900 的燃烧热较低,原料所需石油比例较高,进行大规模生产仍存在许多问题有待解决。刚勇等[13]以中低温煤焦油为原料,对加氢异构制备喷气燃料的工艺进行了探索,所得产品油性能与JP-900 类似,但含硫量过高,热值较低,需要后续工作对油品性能进行改善。煤间接液化油具有超低硫、低芳烃、低灰分、高十六烷值等诸多优点,但润滑性低、密封性差、冰点高等因素使其无法被直接使用。南非Sasol 公司[14]根据煤间接液化油的特点,结合费托合成与煤热解提质两种工艺成功生产了煤基全合成喷气燃料,并实现了商业化应用。煤间接液化流程复杂、设备投资高、水消耗量大以及煤利用率低等因素也限制了煤间接液化油制备喷气燃料的推广应用。与之相比,煤直接液化过程对煤的利用率可高达60%且生产过程水耗低,更符合节能环保的要求。此外,煤直接液化产物富含环烷烃、氢化芳烃,拥有高密度、高热稳定性、高闪点、低冰点等特点,具有成为优质航空航天燃料的潜质。我国拥有目前为止世界最大的商业化煤直接液化工厂,但对煤直接液化油制备喷气燃料的研究主要集中在对切割馏分的性质组分分析等方面[15-16],鲜有生产工艺的报道。

为此,本研究探究了煤直接液化油制高品质液体燃料的工艺。以神华煤直接液化油为原料,针对其硫含量及芳香烃含量高的特点,进行了加氢脱硫和加氢饱和处理;对其酚类较多、不利于催化加氢反应的问题,确定了“碱洗提酚-加氢脱硫-加氢饱和”的工艺流程。通过一系列实验研究了加氢提质的生产工艺,确定了最适宜的生产工艺条件。

2 实验部分

2.1 试剂与仪器

试剂:神华煤直接液化油,神华集团;氢氧化钠,分析纯,天津江天;二硫化碳,分析纯,天津科密欧;无水硫酸镁,分析纯,天津科密欧;氢气(99.999%),天津环宇;氮气(99.999%),天津六方;去离子水,实验室自制;NiMoW/Al2O3催化剂,实验室自制;Pd/Al2O3催化剂,实验室自制。

仪器:固定床反应器(10 mL、100 mL),北京拓川;GCMC-QP-2010 全二维气相色谱-质谱联用仪,日本岛津;Multi EA5000 硫元素测定仪,德国耶拿;U-3010 紫外分光光度计,日本日立;Alcor 氧化热安定性测试仪,美国PAC;GM-0.33B 隔膜真空泵,天津津腾。

2.2 实验过程

(1)碱洗处理

采用碱洗的手段进行提酚,碱洗条件为碱油比:0.17,水油比:1.13,碱洗温度为室温。

(2)加氢脱硫

采用NiMoW/Al2O3催化剂进行加氢脱硫处理,空速为 0.75 h-1,氢油比为 400,探究反应压力(2,3,4,5,6 MPa)和反应温度(200,250,300 ℃)对催化活性的影响,研究批量制备的最优条件。

(3)馏分切割

采用实沸点蒸馏仪对加氢脱硫产品进行减压蒸馏,真空度为6.67 kPa,取170~280 ℃间组分。

(4)加氢饱和

采用Pd/Al2O3催化剂对切割组分进行加氢饱和处理,空速为2.0 h-1,氢油比为400,探究反应压力(2,3,4 MPa)和反应温度(150,180,210,240 ℃)对催化活性的影响,研究批量制备的最优条件。

3 结果与讨论

3.1 原料油性质分析

采用有机元素分析仪对神华煤直接液化油主要元素组成进行了检测,结果如表1 所示。由于所使用的N 元素检测器的检测极限是0.3%,原料油中N 元素的含量低于0.3%,无法准确检测。利用差减法得到O 元素的含量范围是1.7%~2%,计算得到煤直接液化油的H/C=0.7,说明其具有较高的不饱和度,需进行加氢饱和处理。此外,原料油中的S 含量(0.0404%)较高,易使贵金属加氢催化剂中毒,需进一步进行脱硫处理,降低油品的硫含量。通过模拟蒸馏的方法对神华煤直接液化油的沸程进行检测,结果表明神华煤直接液化油的初馏点为101.6 ℃,终馏点为337.8 ℃,不符合喷气燃料的沸程要求,因此还需要对其进行馏分切割。

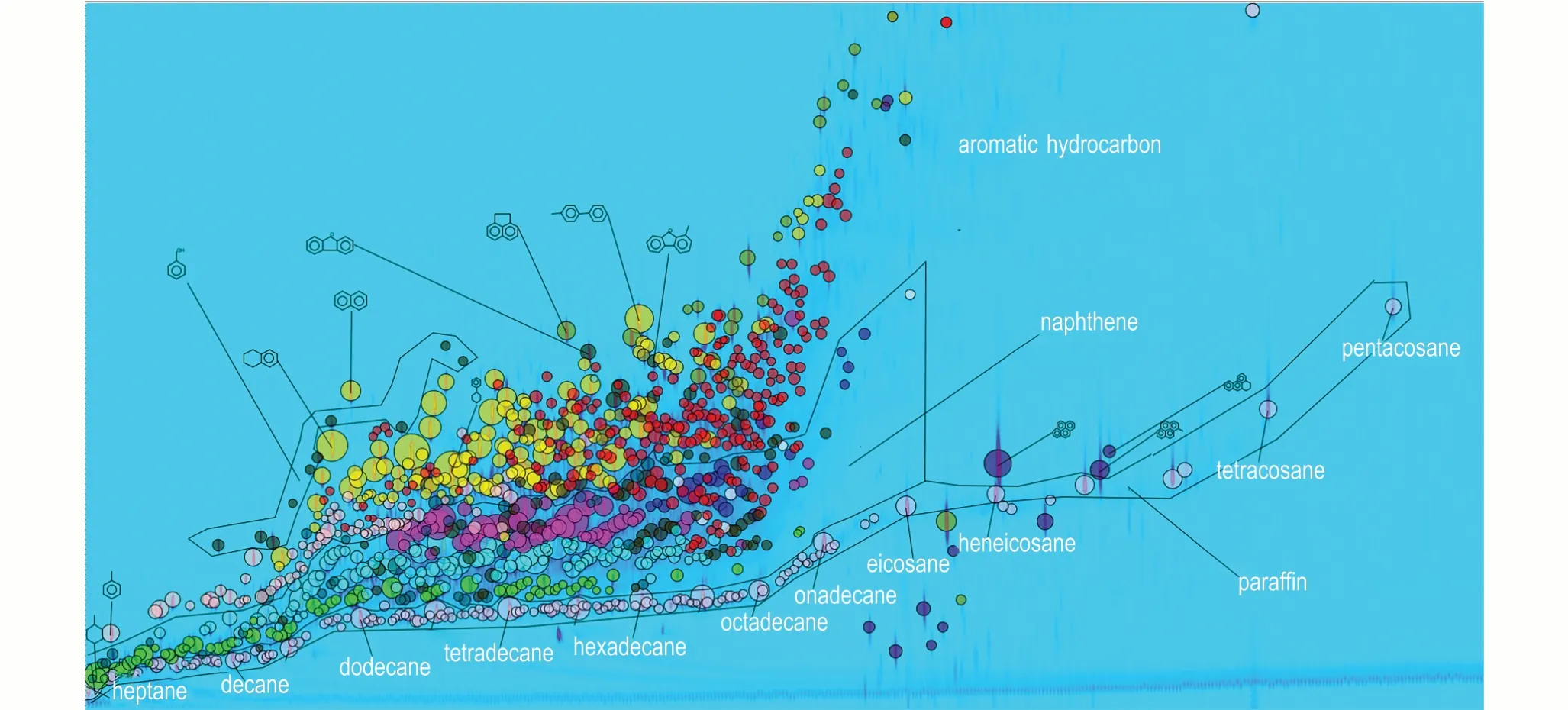

通过全二维气相色谱-质谱联用仪对原料油进行了组分分析,结果见图1 和表2。由定性分析结果(图1)可发现,煤直接液化油中除含有多种烃类,如链烷烃,一环及多环烷烃,一环、二环、三环及稠环芳烃外,还含有酚类、酮类以及苯并呋喃和二苯并呋喃等含氧化合物。此外,因无法与质谱数据准确匹配,还有部分无法确定的未知物(见表2)。含氧化合物在加氢过程中易发生脱氧反应从而与脱硫反应产生竞争,因此通过碱洗提酚的方法既可得到高附加值的酚类又提升了加氢脱硫效果。

基于神华煤直接液化油硫含量偏高、氧含量高、不饱和度大等特点,研究确定“碱洗提酚-加氢脱硫-加氢饱和”的加氢提质工艺。

表1 神华煤直接液化油的性质Table 1 Properties of Shenhua direct coal liquefaction oil

图1 神华煤直接液化油GC×GC-MS 谱图Fig.1 GC×GC-MS spectrum of Shenhua direct coal liquefaction oil

表2 神华煤直接液化油的组成Table 2 Component of Shenhua direct coal liquefaction oil obtained by GC×GC-MS %

3.2 碱洗提酚

通过碱洗的方法对神华煤直接液化油进行了提酚处理。经碱洗、干燥、过滤后,油品收率为89.37%。经过碱洗处理后,油品的密度由0.93 g·cm-3降至0.92 g·cm-3,20 ˚C 黏度由 4.39 m2·s-1降至 3.79 m2·s-1,初馏点则由 101.6 ˚C 升高到 130.3 ℃。

3.3 加氢脱硫

燃料中存在的硫元素容易使加氢催化剂中毒还容易导致颗粒物质产生,此外还易降低燃料热稳定性、腐蚀发动机元件,因此油品脱硫对于燃料精制具有重要意义。由于航空航天燃料对油品的硫含量要求很高,因此煤基油制备航空航天燃料需要进行深度脱硫,使硫含量降到 0.001% 以下[17]。

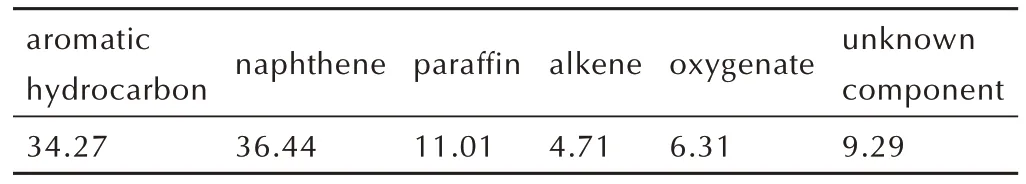

采用固定床反应器对碱洗后的煤直接液化油进行了加氢脱硫处理,分别在不同反应压力(2,3,4,5,6 MPa)和不同反应温度(200,250,300 ℃)的条件下进行工艺探索,得到加氢脱硫处理后的产物油。使用德国耶拿硫含量测定仪对产物中的硫含量进行了检测,结果如图2 所示。由图2 可以看出随着压力升高,产物油的硫含量整体呈先降低后升高的趋势。这是因为压力增加有利于反应物与催化剂表面活性位的接触,增加脱硫反应深度;但加氢脱硫后生成的H2S 会与油品中的烯烃反应生成硫醇,生成硫醇是体积减小的反应,随着压力的不断升高,反应生成更多硫醇,反而不利于油品脱硫[18]。保持压力不变,产物油的硫含量随着反应温度升高而逐渐下降。温度升高会加大裂化反应程度且易造成催化剂结焦[19],300 ℃、5 MPa 条件下处理所得油品硫含量已经符合要求,因此选取加氢脱硫的最优工艺条件为300 ℃、5 MPa,并以此条件进行了加氢脱硫批量处理。

图2 不同反应条件下所得产物油的硫含量Fig.2 Sulfur contents of the product oil obtained under different reaction conditions

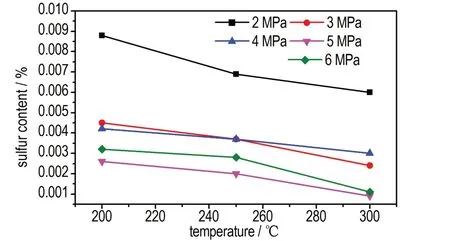

为了分析油品中芳香烃的含量变化,使用紫外分光光度计测定了油品的紫外吸光度。5 MPa 下加氢脱硫处理产物油的芳香烃含量变化如图3 所示。芳香烃化合物在220 nm 左右具有紫外特征吸收峰,吸光度越低表明油品中的芳香烃含量越低。由图3 可知,200 ℃和250 ℃温度条件下加氢脱硫处理所得产物油的紫外特征吸收峰强度与原料油基本一致,表明其芳香烃含量基本相同,在此条件下不易发生加氢饱和反应。在300 ℃和320 ℃工艺条件下,产物油中的紫外特征吸收峰均低于原料油且吸收峰向小波长方向移动,表明产物油的芳香烃含量下降,氢化芳烃和饱和环烷烃含量增加,说明在此条件下的加氢脱硫处理过程中伴随着加氢饱和反应发生。

图3 5 MPa 下加氢脱硫产物油紫外吸光光度随温度的变化Fig.3 UV-vis spectra of the product oil via hydrodesulfurization under different temperatures at 5 MPa

3.4 加氢饱和

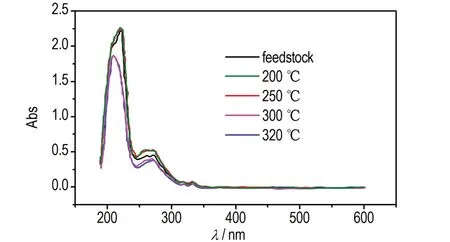

图4 不同反应条件下所得产物油的芳香烃含量Fig.4 Aromatic contents of the product oil obtained under different reaction conditions

煤直接液化油中含有大量芳香烃化合物,深度加氢可以使其中的芳香烃转化为环烷烃,这是实际应用中改善喷气燃料热氧化稳定性的有效方法[20]。采用Pd/Al2O3催化剂,以加氢脱硫后170~280 ℃馏分为原料进行加氢饱和处理,并探究了不同反应温度(150,180,210,240 ℃)和不同反应压力(2,3,4 MPa)对催化活性的影响。通过全二维气相色谱-质谱联用仪对产物中的芳香烃含量进行了定量检测,结果如图4 所示。由图4 可知,反应温度和反应压力对催化剂的加氢活性均有很大影响。反应压力相同时,随着反应温度的增加,油品中的芳香烃含量呈现先降低后升高的趋势,在210 ℃条件下的芳香烃含量最低。芳香烃加氢饱和反应是受热力学与动力学共同影响的:动力学上反应速率常数随着温度升高而提高,而在热力学上芳香烃加氢饱和反应是可逆的放热反应,因而反应温度对芳香烃加氢饱和反应的影响会出现拐点。当反应温度相同时,随着反应压力增加,油品中的芳香烃含量明显下降。在210 ℃、4 MPa 处理条件下的产物油中芳香烃含量为6.35%,已经符合应用需求。本着节能的原则,选择 210 ℃、4 MPa 作为 Pd/Al2O3催化加氢饱和反应的最优工艺条件。

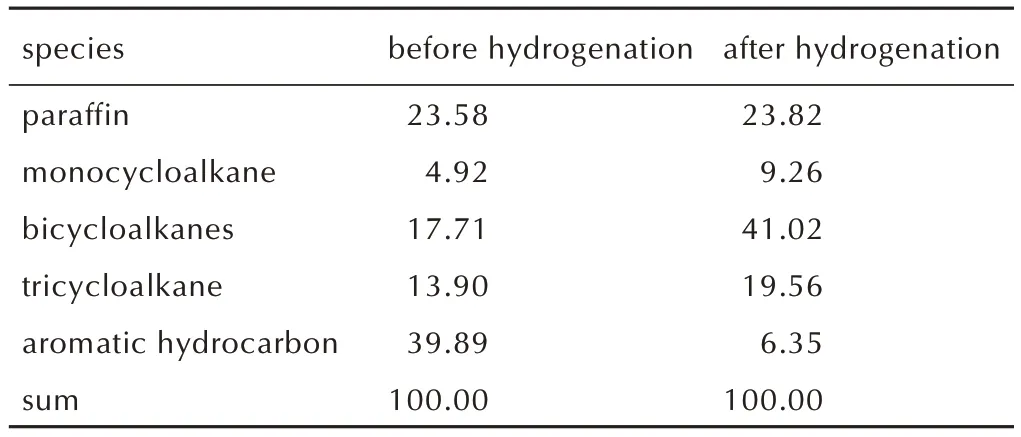

在210 ℃、4 MPa 的条件进行了油品加氢饱和批量生产,并使用全二维气相色谱-质谱联用仪对加氢饱和前后油品的组分进行了检测,结果如表3 所示。由表3 可知,加氢饱和处理之后的产物中芳香烃含量显著降低,多环芳香烃基本消失,四氢萘及其同系物为主要的未完全加氢产物。加氢饱和后产物的主要成分为链烷烃和环烷烃,对比发现加氢饱和前后油品中链烷烃的含量基本一致,说明不饱和烃加氢处理后基本不会生成链烷烃。此外,加氢饱和后油品中单环烷烃、双环烷烃和三环烷烃的含量相比于加氢饱和前的含量均有明显提升,说明原料中的不饱和芳香烃在加氢处理之后大量转化为饱和环烷烃。

表3 油品加氢饱和前后组成对比Table 3 Comparison of the oil composition before and after hydrosaturation %

3.5 产品油性质

系统测试了最终产物油的密度、闪点、芳香烃含量、硫含量、净热值、热氧化安定性以及耐热温度等各项性质,测试结果如表4 所示。由表4 可知,产物油具有较高的密度和较高的净热值,硫含量降至0.000165%。采用JFTOT 测定热氧化安定性,进行5 h 300 ℃的测试,最大压降为0 Pa,管路等级评级<3,达到了该条件下的热氧化安定性指标。相比之下,未处理的煤直接液化油在300 ℃下,仅经过7 min 26 s 后,管路压降就达到了3.33 kPa,这说明加氢提质处理可显著提升燃料的热氧化安定性。另外,在实验室自主搭建的耐热温度测量系统中,产物油的耐热温度可达550 ℃,具有成为优质航空航天燃料的潜质。

表4 煤直接液化油与产物油性质对比Table 4 Comparison of the properties of the direct coal liquefaction oil and its product

4 结论

(1)以神华煤直接液化油为原料,通过“碱洗提酚-加氢脱硫-馏分切割-加氢饱和”的工艺流程制备航空航天燃料。所制备的产物油具有较高的密度和净热值且具有很好的热氧化安定性和高温耐热性能,具有成为优质航空航天燃料的潜质。

(2)加氢脱硫工艺采用NiMoW/Al2O3催化剂,通过研究温度与压力参数的影响,确定最优加氢脱硫反应条件为 5 MPa,300 ℃。 加氢饱和工艺采用Pd/Al2O3催化剂,通过探究温度与压力对加氢饱和反应的影响,确定最优加氢饱和反应条件为4 MPa,210 ℃。