高温作用下钢管混凝土构件侧向撞击性能*

2020-05-13史艳莉纪孙航王文达

史艳莉,纪孙航,王文达,郑 龙

(兰州理工大学土木工程学院,甘肃 兰州 730050)

自2001 年“9·11 事件”后,工程结构与材料在火灾、爆炸、撞击荷载作用下的性能引起研究者的广泛关注。Xi 等[1]建立了钢梁在火灾作用后遭受撞击荷载的有限元模型。Ruan 等[2]、Tan 等[3]通过数值模拟分别对火灾与爆炸联合作用下钢筋混凝土梁和钢梁的动力响应进行研究。Yu 等[4]对高温下混凝土的动态性能进行分析。Chen 等[5]基于试验提出考虑了高温和应变率耦合效应的混凝土高温动态强度提高系数。

钢管混凝土结构不仅具有承载力高、塑性韧性好、施工方便、经济效果好等优点,而且有良好的耐火性能和火灾后可修复性,被广泛应用于高层和超高层建筑结构、大跨空间结构、交通枢纽等工程结构中[6]。近年来建筑火灾与桥梁事件频发,造成了重大伤亡和财产损失,重要建筑或交通枢纽结构在受火后往往需要对其火灾后受损程度进行评估及修复加固,尤其对于受火后的交通枢纽结构,其抗撞击性能评估十分必要。而火灾往往与撞击、爆炸等灾害相伴发生,如可燃物在火灾中爆炸造成的冲击、瓦斯爆炸,以及人为恐怖袭击造成的爆炸冲击等。“9·11 事件”中,世贸中心大楼遭受撞击后发生火灾,引起上部结构倒塌,对下部结构造成冲击;2015 年天津“8·12 特大火灾爆炸事故”,都使得结构可能处于火灾和撞击的共同作用,造成严重破坏。因此,对于建筑结构和交通枢纽结构中常用的钢管混凝土构件,其火灾下的抗撞击性能研究对评估构件在高温下的抗撞击能力和火灾后的修复性能有重要意义,而且十分必要。

目前,关于钢管混凝土及钢管混凝土组合构件在常温下的侧向撞击性能已有大量研究[7-14],研究表明该类构件具有良好的抗侧向撞击性能。但关于钢管混凝土在火灾与撞击联合作用方面的研究较少,Huo 等[15-16]先后对钢管混凝土短试件进行不同高温下的动态力学试验;Chen 等[17]对高温下钢管活性粉末混凝土试件进行了动态试验研究与数值模拟;霍静思等[18]进行了ISO-834 标准火灾作用下钢管混凝土短柱轴向撞击试验。火灾与撞击作用下结构行为差异明显,以致采用试验研究和数值计算的方法难度较大,试验时试件尺寸受到限制,目前多为小尺寸试块或短柱试验研究,理论分析也较少。对于较大尺寸钢管混凝土构件的侧向撞击研究更少,难以满足工程设计需求。

鉴于此,本文通过ABAQUS 有限元软件建立钢管混凝土构件在高温下的侧向撞击有限元数值模型,由于目前缺乏高温下钢管混凝土侧向撞击的试验数据,故通过分别模拟已有钢管混凝土的温度场试验、高温下的轴向撞击试验和常温下侧向撞击试验,验证本文数值方法的合理性。在此基础上,建立钢管混凝土构件在不同温度下的侧向撞击模型,分别对比了不同温度下的挠度和撞击力时程曲线,采用极值后平均撞击力和吸能系数对高温下构件的抗侧向撞击性能进行定量分析;并对600 ℃下构件侧向撞击的全过程进行分析。

1 有限元模型

1.1 钢材的本构关系模型

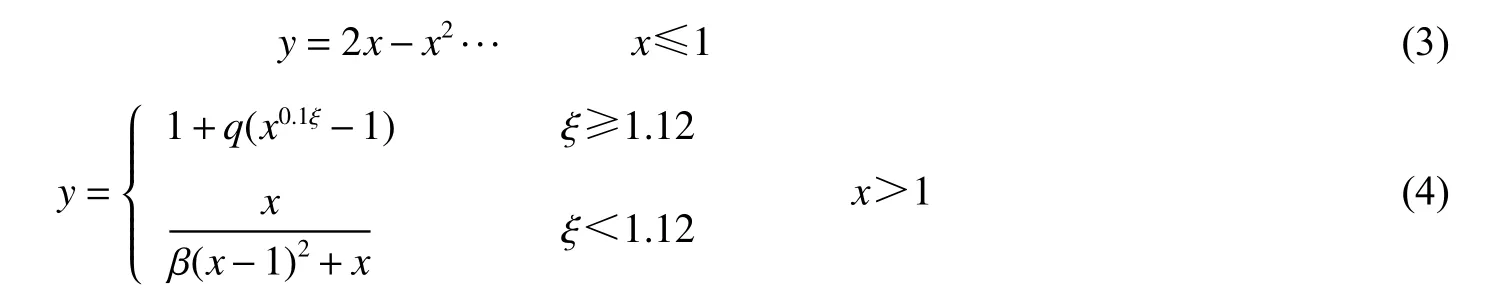

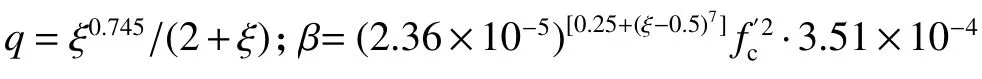

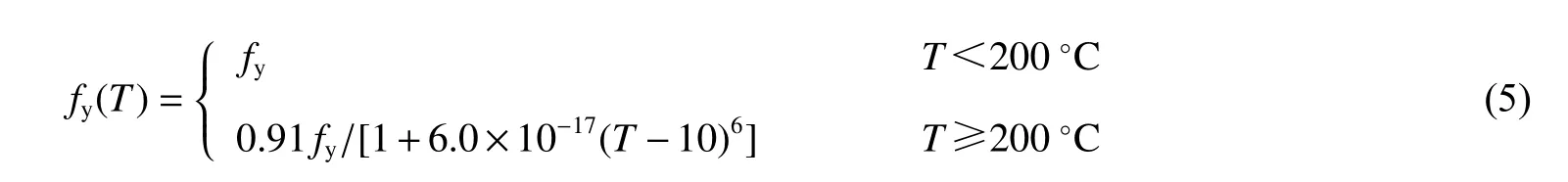

温度对钢材性能影响明显,钢材在高温下的应力-应变关系采用文献[6]中的模型,其应力强度与应变强度的关系为:

式中:σs为应力强度,εs为应变强度;εp=4×10−6fy,fy为钢材屈服强度;f(T,0.001)与f[T,(εs−εp+0.001)]为与温度有关的函数,具体确定方法见文献[6]。进行构件撞击性能研究需要考虑动态荷载,与静态荷载相比,动态荷载作用下钢材强度明显提高,材料的应变率效应不可忽略。本文采用Cowper-Symonds 模型考虑钢材在不同应变率下的动态强度,其具体表达式为:

式中:σd为钢材应变率为时的动态应力;σs为静态荷载下的应力;为应变率;D 与p 为参数,常温下D=6 844 s−1,p=3.91[8],钢材在高温下的强度退化严重,目前没有确定高温下钢材动态强度的计算模型,参考文献[19]中对高温下钢结构在冲击荷载作用分析时取值,高温下D=400 s−1与p=1.0。

1.2 混凝土的本构关系模型

混凝土采用塑性损伤模型,不同温度下的混凝土采用适用于高温下钢管混凝土中核心混凝土的应力-应变关系模型[6],该模型考虑了温度对钢材屈服强度、核心混凝土抗压强度和极限应变等的影响,具体表达式为:

采用能量破坏准则(混凝土的应力-断裂能关系)定义混凝土受拉时的软化性能,塑性损伤模型中受拉性能定义时,采用GFI。

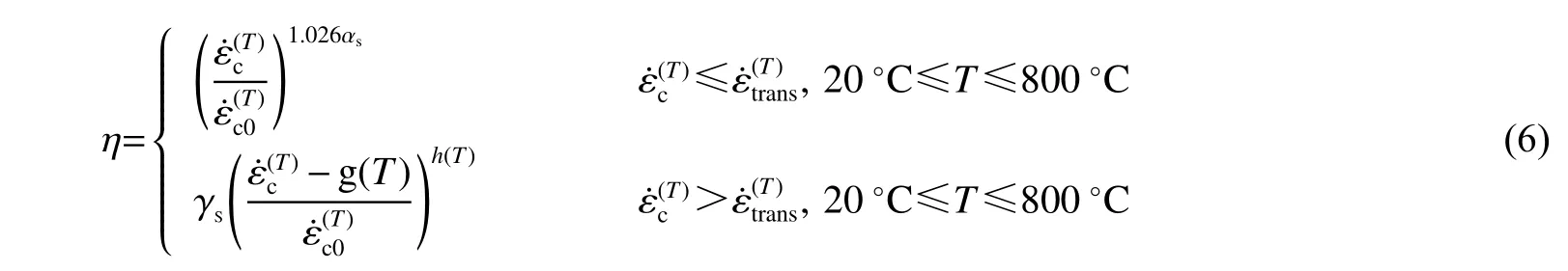

混凝土在高温下的动态力学性能受应变率和温度的影响,本文采用考虑了温度和应变率综合影响的高温动态强度提高系数(η)[5]来考虑混凝土在高温下的动态力学性能,表达式为:

1.3 钢材与混凝土的热工性能

温度场分析时需要定义钢材与混凝土的热工性能参数,钢材与混凝土的导热系数和比热按文献[6]中确定。其中,钢材导热系数(ks)与混凝土导热系数(kc)表达式为:

钢材的比热(cs)和密度(ρs)之间的关系为:

式中:ρs=7 850 kg/m3。

混凝土的比热(cc)和密度(ρc)之间的关系为:

式中:ρc=2 400 kg/m3,ρw和cw分别为水的密度和比热。

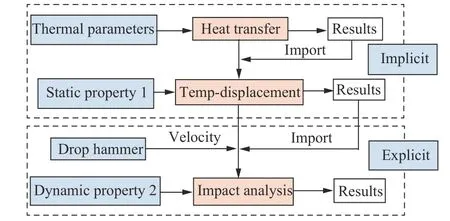

1.4 高温下侧向撞击的数值模型

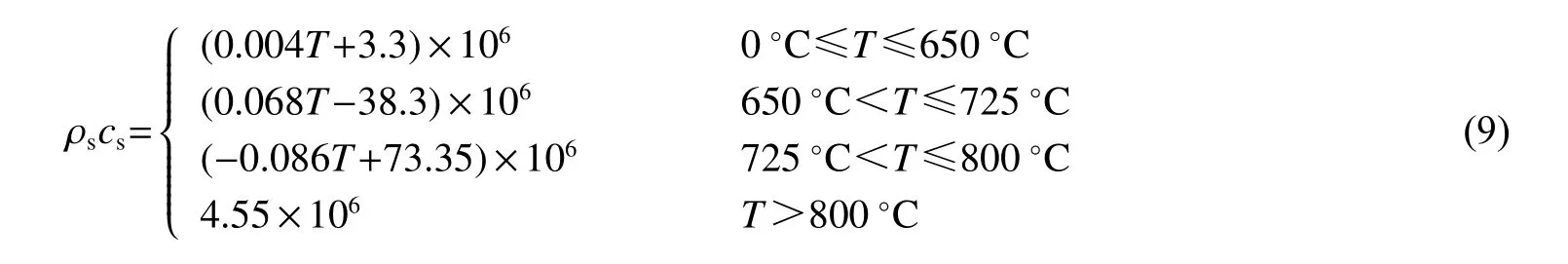

钢管混凝土构件在火灾和撞击共同作用下需要考虑受火升温过程和撞击过程,两种过程差异明显。故本文采用ABAQUS 中的顺序耦合,将隐式静态分析与显示动态分析相合,建立钢管混凝土构件在高温下的侧向撞击数值模型。第一步:确定外钢管和核心混凝土的热工性能参数,包括导热系数、容重和比热,通过瞬态热传递完成温度场分析;第二步:将温度场分析的结果作为初始状态导入热-力分析,并编辑重启动请求命令,完成升温分析;第三步:将上步分析后构件的变形及网格导入撞击分析,同时将热-力分析结果作为初始状态引入,通过赋予落锤初始速度,实现落锤对构件的撞击。具体耦合过程如图1。

图 1 火灾与撞击的耦合过程Fig. 1 Coupling process of fire and impact action

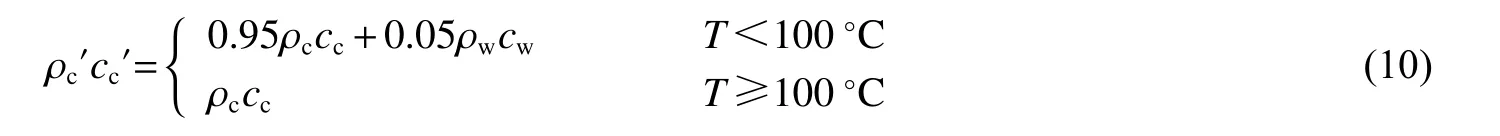

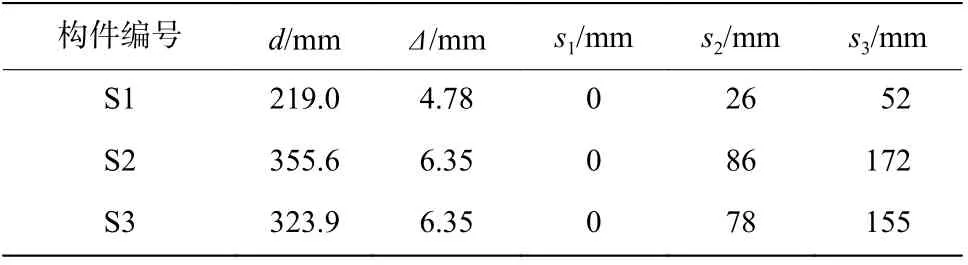

表 1 试件温度场信息表Table 1 The information of temperature field for the specimens

2 模型验证

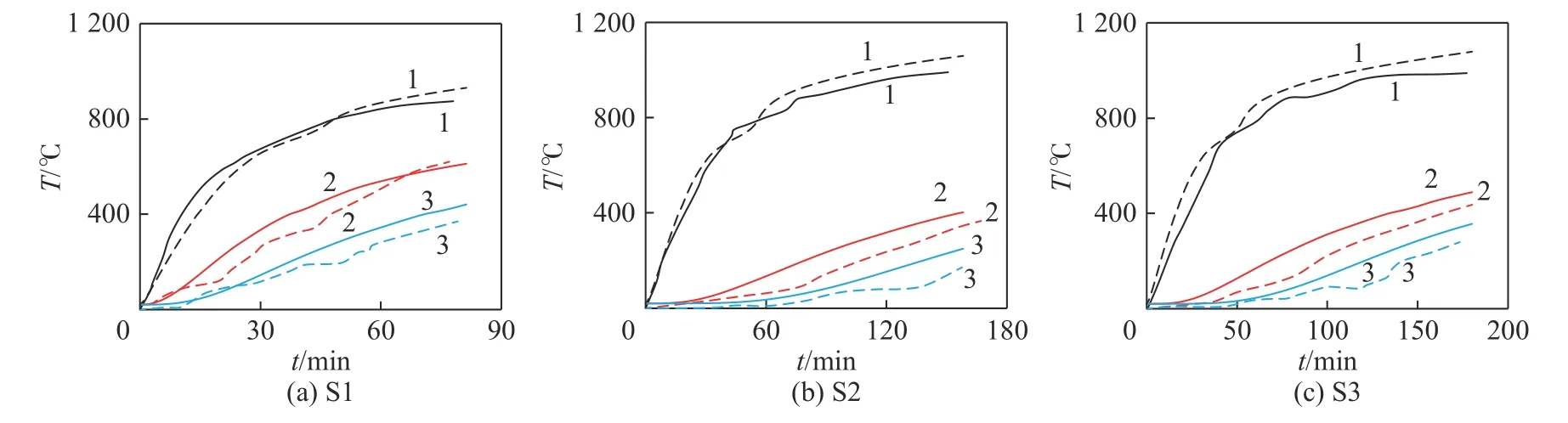

2.1 钢管混凝土构件温度场模拟

为验证本文钢管混凝土构件温度场模拟结果的合理性与准确性,对不同截面尺寸的圆钢管混凝土构件温度场试验[20]进行模拟,试验试件信息见表1,其中d 为外钢管直径, ∆ 为钢管壁厚,s 为测点距钢管外表面的垂直距离(s 的下标1、2 和3 分别代表不同测点)。

图 2 温度场试验结果与模拟结果对比Fig. 2 Comparison of temperature field between tested and calculated results

试验采用加拿大设计规程CAN4-S101 规定的曲线对试件进行升温。进行温度场分析时,分析步为瞬态热传递,试件均匀受火;环境与试件采用对流与辐射方式进行热量交换,综合辐射系数为0.5,对流系数为25 W/(m2·℃)。核心混凝土与外钢管采用“Tie”进行约束,以模拟钢管与混凝土之间温度完全传递,二者均采用单元类型为DC3D8 的三维实体单元。图2 为试件温度场实测结果(虚线)与模拟结果(实线)对比情况,其中1、2、3 代表不同测点。由图可见模拟结果与试验结果吻合良好,说明该方法可以很好地对高温下钢管混凝土构件的温度场进行模拟。

2.2 高温下钢管混凝土短柱轴向撞击模拟

由于目前缺少高温下钢管混凝土侧向撞击的试验,故对已有高温下钢管混凝土短柱轴向落锤撞击试验[18]进行模拟,以验证高温作用下构件撞击模拟方法的准确性。试件C4950a 和C4952a 的撞击速度分别为13.4 m/s 和14.8 m/s,试件的截面尺寸相同,长度为450 mm,钢管外直径为150 mm,钢管壁厚为4 mm。试验时混凝土抗压强度为59.89 MPa,钢材屈服强度为33 MPa,受火时间为90 min,落锤质量为524.4 kg。试验与模拟均采用ISO-834 标准升温曲线作为柱的升温模型,具体表达式为

式中:T 为t 时刻的温度,T0为初始温度。

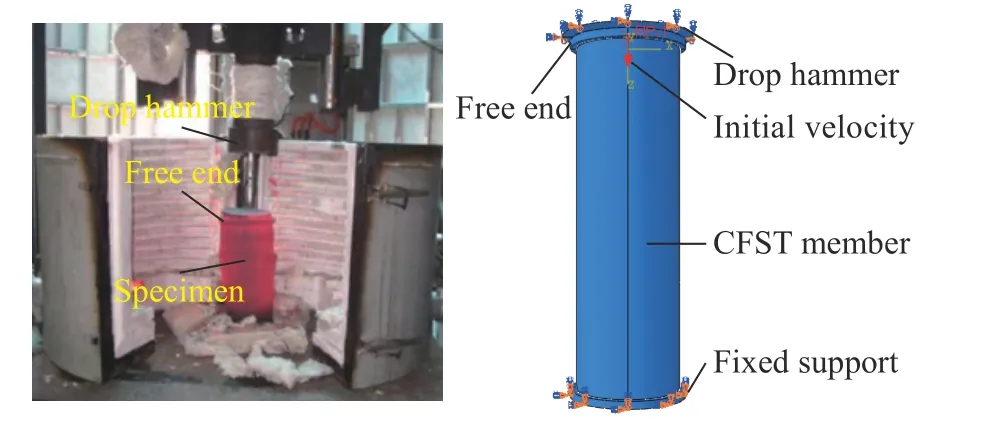

采用2.1 节温度场分析的方法对柱进行温度场分析。撞击分析时,将落锤简化为刚性平面,采用离散刚体壳单元,单元类型为R3D4,其位置定义在构件上端1 mm 处,并施加初始速度。落锤与试件接触行为采用“硬接触”;钢管与混凝土之间采用“surface-to-surface”接触,切向行为采用“罚函数”,摩擦系数为0.6,法向行为采用“硬接触”。钢管单元类型为S4RT,混凝土单元类型为C3D8RT。约束构件下端板三个方向(x、y 和z 方向)的位移和转角实现固支边界,构件上端板自由无约束,落锤仅在z 轴方向(构件轴向)可以平动。图3 为构件高温下试验的场景和模拟时的边界条件。

通过有限元分析(finite element analysis, FEA)得到钢管混凝土短柱轴向撞击的撞击力时程曲线,与试验结果对比如图4 所示。可以看出,模拟撞击力时程曲线整体上与试验曲线吻合较好,模拟撞击时程与试验基本一致,但模拟撞击力值整体上比试验结果偏低。分析其原因为:模拟时整个构件上下受火均匀,处于均匀温度场,试件上部与下部受火后损伤程度相同;试验时由于升温炉加热区段高于试件下部(图3)及对流条件等原因,导致试件受热不均匀,部分区域受火损伤较小。从而模拟时外钢管与核心混凝土强度退化比试验严重,模拟的撞击力比试验结果偏低。可见,该方法可以较好地模拟钢管混凝土高温下的撞击过程。

图 3 试件的边界条件Fig. 3 Boundary condition of the specimen

图 4 试验与模拟的撞击力时程曲线对比Fig. 4 Comparison between experimental and calculated time-history curves of impact force

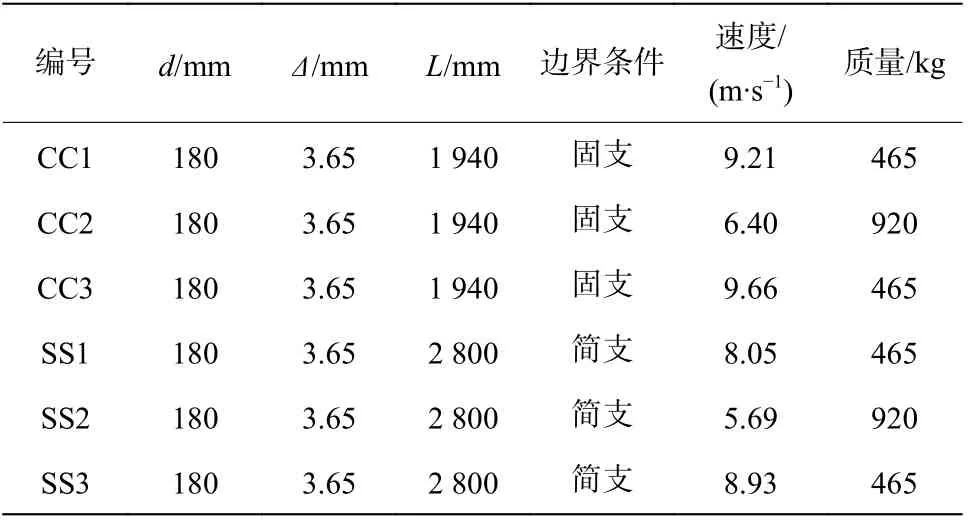

2.3 常温下钢管混凝土构件侧向撞击模拟

对常温下的圆钢管混凝土构件侧向撞击试验[8]进行模拟,试验试件基本信息见表2,其中L 为试件长度。模拟时将落锤简化为刚性平面,其位置定义在钢管上表面附近1 mm 处,落锤与钢管表面法向采用“硬接触”。对试件施加重力加速度,通过赋予落锤初始速度实现撞击过程。

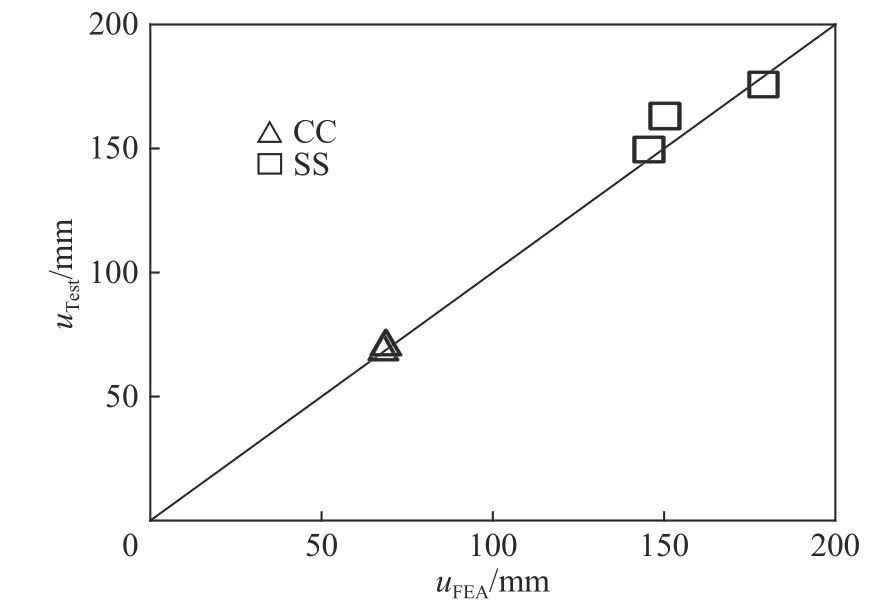

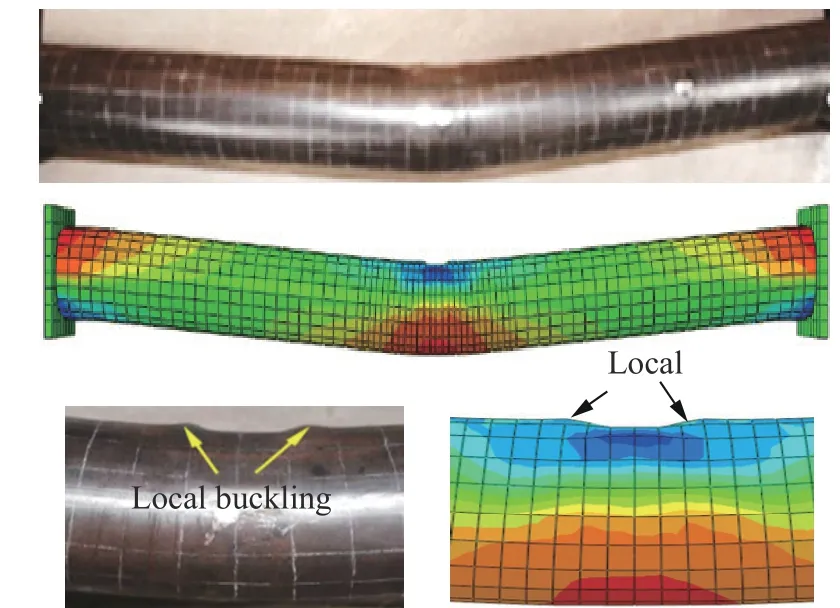

图5 给出了常温下试件的撞击力时程曲线试验与模拟结果对比情况。从图5 可以看出:固支边界试件的平台值吻合较好,计算撞击时程较实测值略偏长,这是因为试验固支边界与模拟固支边界由一定的差距;简支边界试件的撞击力时程曲线平台值几乎重合,曲线吻合良好。图6 给出试件跨中极限挠度模拟值(uFEA) 与试验值(utest)对比情况,模拟值与试验值之比的平均值为0.97,平均方差为0.089。从图6 可以看出,数值模拟结果与试验结果吻合良好。图7 为常温下试件侧向撞击试验破坏形态与数值分析破坏形态对比情况。从图7 可以看出,数值模拟的试件整体变形和局部屈曲变形与试验结果一致,跨中产生明显挠曲变形和局部屈曲。可见,该有限元模型可以很好地对钢管混凝土构件的侧向撞击过程进行模拟。

表 2 试件试验信息表Table 2 Information of the tested specimens

图 5 试验与数值模拟撞击力时程曲线比较Fig. 5 Comparison between tested and calculated time history curves of impact force

图 6 跨中挠度实测值与计算值对比Fig. 6 Comparison between tested and calculated mid-span deflections

图 7 破坏形态对比Fig. 7 Comparison of the failure modes

3 不同温度下构件抗侧向撞击性能分析

3.1 构件参数与边界条件

图 8 边界条件及网格划分Fig. 8 Boundary conditions and meshing

本文数值分析时采用圆截面形式的钢管混凝土,钢管外直径为180 mm,厚度为3.65 mm,构件长度为1 940 mm。钢材屈服强度fy=247 MPa,混凝土抗压强度fcu=75.1 MPa。模拟时构件的边界条件及网格如图8 所示,通过约束构件两端截面三个方向的位移和转角实现固支边界条件,网格均匀划分,大小为20 mm。落锤质量为665 kg,撞击速度为6.0 m/s,撞击能量Ei=11.97 kJ。不同条件下构件信息见表3,其中:T 为构件温度(以外钢管的温度作为构件温度),Eg为整体变形吸收能量,tmax为撞击时程,Fpe为极值后平均撞击力,µ为吸能系数,umax为构件跨中最大挠度,ut,max为跨中顶面最大挠度。整个分析过程中,不同分析的耦合过程见图1。

表 3 构件基本参数与结果Table 3 Parameters and results of the members

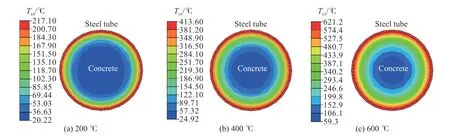

3.2 构件的温度场

图9 为钢管混凝土构件分别升温到200、400、600 ℃后的横截面节点温度(Tcs)分布。可以看出:构件均达到了预定的温度,外钢管温度分布均匀;核心混凝土的温度分布不均匀,温度梯度大,表面温度很高,但核心区温度相对较低,如混凝土表面温度达到600 ℃以上时,其核心区域温度仍低于100 ℃,这与混凝土的热惰性有关。

图 9 不同温度下构件的温度分布Fig. 9 Temperature distributions of the members at different temperatures

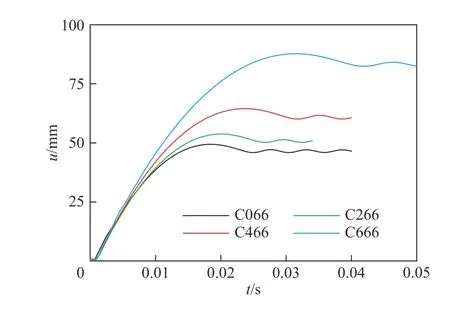

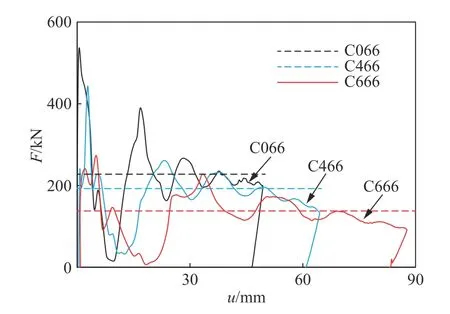

3.3 不同温度下构件的跨中挠度时程曲线

图10 给出不同构件的跨中挠度时程曲线。可以看出:温度对跨中挠度影响明显,随温度升高,跨中挠度迅速增大,常温下构件C066 跨中最大挠度为49.4 mm,随着温度升高为200、400、600 ℃,跨中极限挠度分别增长到53.8、64.5、87.7 mm,较常温下增长的幅度分别为9%、28%、78%。当温度低于400 ℃时,挠度增加幅度较小,温度达到400 ℃后,挠度增长幅度明显增大。此外,温度对挠度发展速度也有影响,在0.01 s 前,温度变化对挠度前期发展速度影响较小,0.01 s 后,随温度升高,挠度时程曲线斜率逐渐增大,表明跨中变形速度加快。其原因为:随温度升高,外钢管和核心混凝土的强度逐渐降低,材性劣化程度加重。

3.4 不同温度下构件的撞击力时程曲线

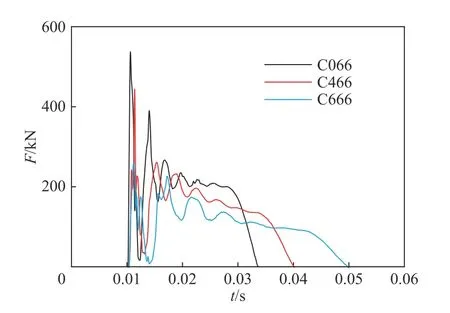

图11 为20、400、600 ℃下构件的撞击力时程曲线。从图11 可以看出:相同撞击条件下,常温与高温下构件的撞击力时程曲线明显不同,常温下钢管混凝土构件的撞击力时程曲线一般分为震荡阶段、平台阶段和卸载阶段;高温下构件的撞击力时程曲线震荡阶段结束后撞击力持续下降,没有明显的平台阶段,其原因为随着温度升高,材性劣化程度加重,材料强度降低。这与轴压荷载对钢管混凝土构件撞击力时程曲线影响规律相似,当轴压比较大时,构件撞击力时程曲线进入平台阶段后撞击力持续下降[7]。定义撞击力持续降低的过程为“下降阶段”,则高温下撞击力时程曲线可分为震荡阶段、下降阶段和卸载阶段。下降阶段的撞击力随温度升高逐渐降低,说明构件抵抗撞击的能力减弱。此外,高温对构件的撞击时程也有明显影响,随着温度升高,撞击时程逐渐增大,构件C066、C466 和C666 对应的撞击时程分别为0.024、0.030 和0.040 s,高温比常温下增大的幅度分别为25%和66%。

图 10 不构件的跨中挠度(u)时程曲线Fig. 10 Time history curves of mid-span deflection(u) for different members

图 11 不同温度下的撞击力时程曲线Fig. 11 Impact force versus time curves at different temperatures

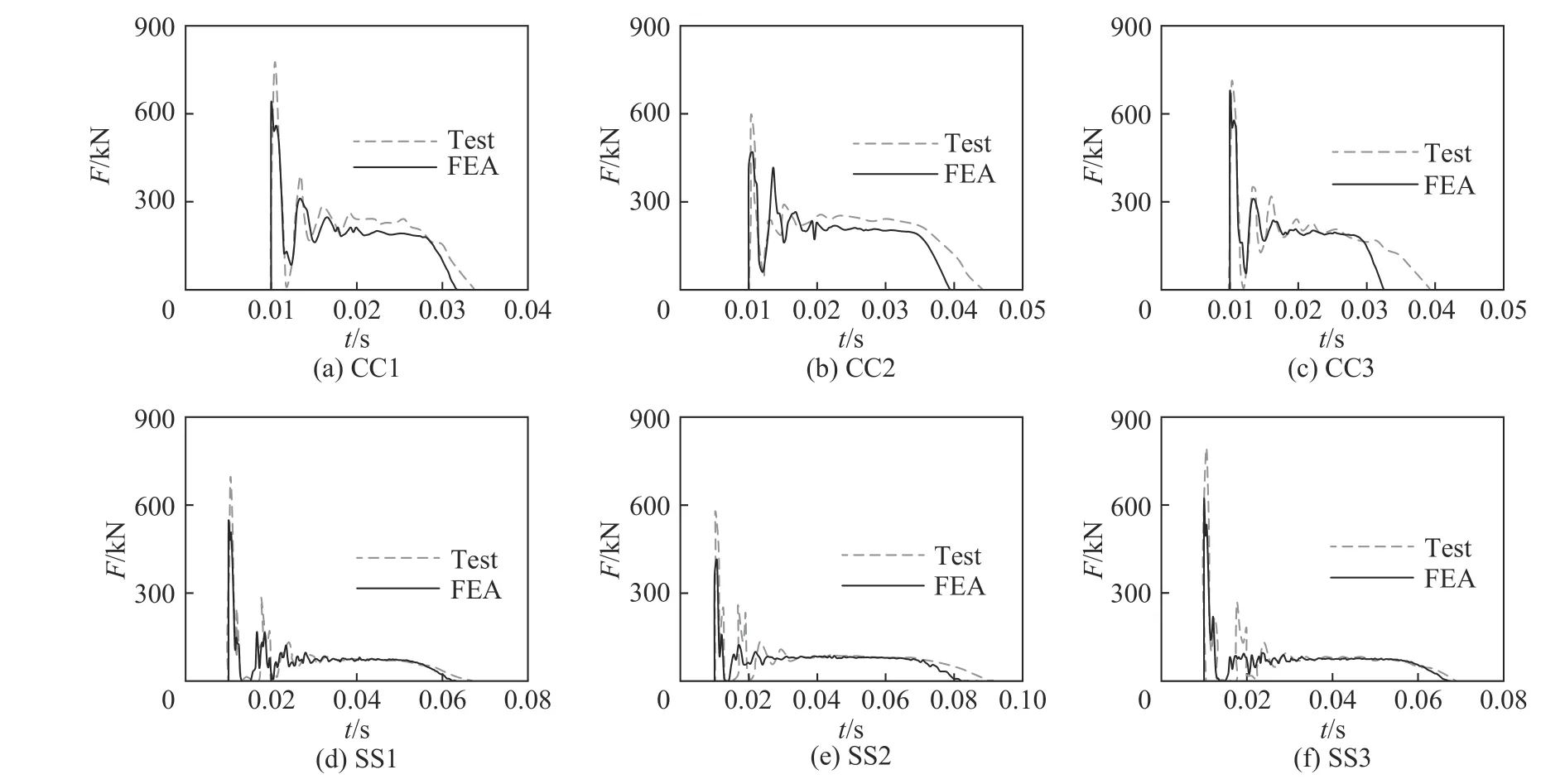

3.5 不同温度下构件的极值后平均撞击力

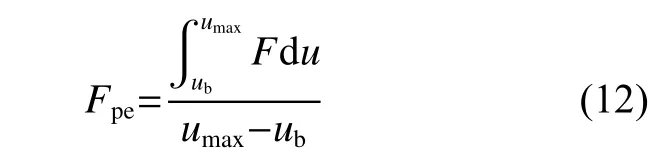

撞击力时程曲线平台阶段的撞击力值可以反映构件在侧向撞击荷载作用下的抗撞击性能,文献[21]采用峰值后平均撞击力Pm来反映水泥填充的中空夹层组合构件的抗撞击能力。高温下钢管混凝土构件的撞击力时程曲线进入平台阶段后撞击力逐渐降低,没有平台值,定义极值后平均撞击力Fpe来反映下降阶段的撞击力值,以反映构件在高温下抵抗撞击的能力,Fpe表达式为

式中:ub为撞击力过峰值以后达到最小值时对应的跨中挠度;F 为与u 对应的撞击力值,umax为构件跨中最大挠度。

图 12 试件CC1 和SS1 的平均撞击力(Pm 与Fpe)Fig. 12 Average impact force (Pm, Fpe) of the members CC1 and SS1

图12 给出2.3 节试件CC1 和SS1 的两种平均撞击力Pm与Fpe。可以看出,计算的峰值后平均撞击力比平台阶段的撞击力值偏高,而计算 的Fpe与平台阶段的撞击力试验值吻合更好。如试件SS1 实际撞击力平台值为74.5 kN,计算的Fpe与Pm分别为75.4 kN 和92.3 kN,采用Fpe与Pm反映构试件SS1 的平台值比实测平台值分别偏高1.2%和23.9%。Pm值偏大的原因为水泥填充的中空夹层组合构件的撞击力时程曲线峰值点与平台阶段相近,且撞击力达到峰值后没有明显降低,而钢管混凝土构件在撞击力达到峰值后,撞击力大幅度降低,出现明显极小值点,因而采用Fpe可以更好地反映钢管混凝土在高温下的抗撞击能力。

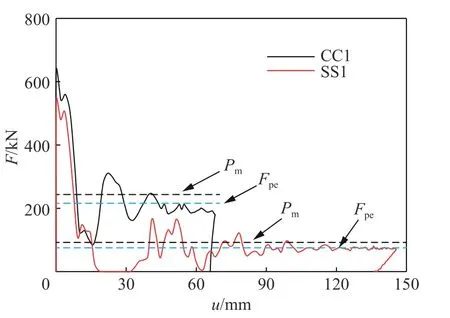

图13 为构件在不同温度下的撞击力-跨中挠度关系曲线。可以看出:高温下构件撞击力达到峰值时挠度较小,约5~10 mm;挠度的发展主要在下降阶段,随着温度升高,挠度快速增加;当撞击力下降阶段结束时,挠度达到最大值;进入卸载阶段,撞击力急剧降低,挠度值有所减小。同时,图中也给出不同构件的Fpe与下降阶段撞击力的对比情况,图中水平虚线为各构件相应的极值后平均撞击力。可以看出,Fpe可以很好地反映不同温度下构件在下降阶段撞击力的整体水平。

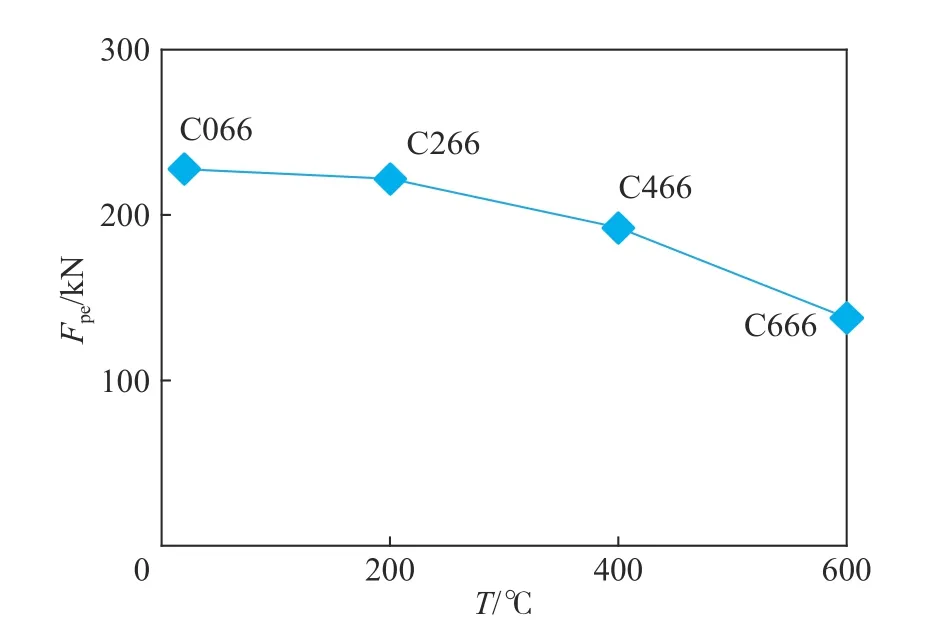

图14 为不同构件的极值后平均撞击力值。可以看出,相同撞击条件下,随着温度升高,构件下降阶段的极值后平均撞击力逐渐减小,且减小速度随着温度升高逐渐增大。常温下构件C066 的极值后平均撞击力为227.7 kN,随着温度升高到200、400、600 ℃后,Fpe分别降低到222.0、192.4、137.9 kN,降低幅度分别为2.5%、15.5%和39.4%,可见当温度超过400 ℃后,极值后平均撞击力大幅降低,表明构件的抗撞击能力损失严重。

图 13 不同温度下撞击力-挠度关系曲线Fig. 13 Impact force versus deflection curves at different temperatures

图 14 不同温度下构件的极值后平均撞击力Fig. 14 The post-extremum equal impact force of the members at different temperatures

3.6 不同温度下构件的吸能系数

构件的总变形分为整体变形和局部凹陷变形,其局部变形值δ 为

式中:ut为构件跨中顶面挠度(即构件跨中的全部变形),u 为跨中挠度(即构件的整体变形),构件的撞击力-挠度关系曲线围成的面积值为构件整体变形所吸收的能量Eg。落锤的总动能为Ei为

图 15 不同温度下构件吸收的能量EgFig. 15 Energy absorbed by members (Eg) at different temperatures

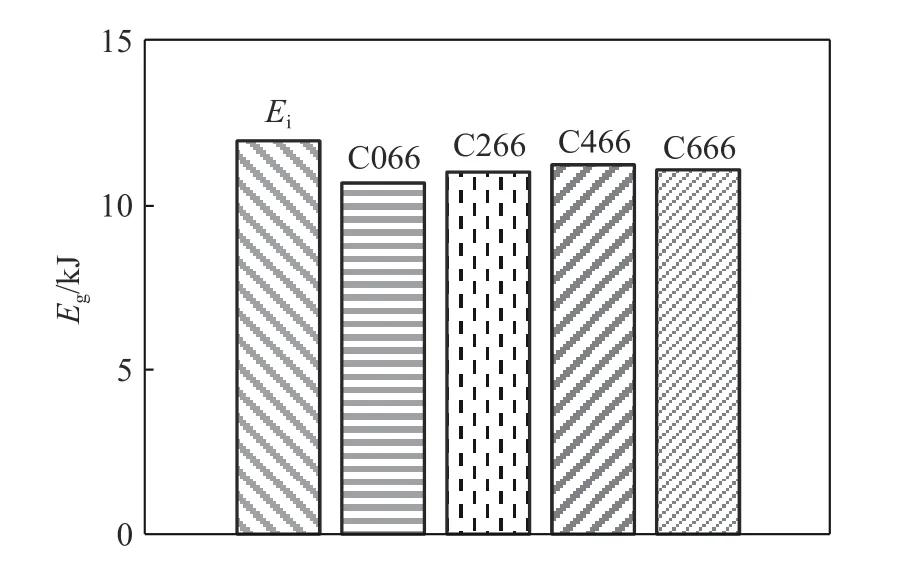

式中:m0为落锤质量,v 为落锤撞击构件时的初始速度,Ei=11.97 kJ。表3 给出了不同构件的umax、ut,max、Ei和Ei/Eg。图15 为不同温度下构件整体变形所吸收的能量。可以看出各试件的Eg相近,常温下构件的Eg为10.69 kJ,200、400、600 ℃时Eg分别为11.03、11.25、11.09 kJ。各构件Ei/Eg的平均值为0.92,可见约92%的落锤动能由构件的整体变形吸收,较小部分能量由构件局部变形吸收,以及落锤撞击后剩余动能等其他形式耗散。

吸能系数µ可以反映构件在侧向撞击作用下的吸能能力,µ值越大,表示构件抗撞击性能越强[21],其表达式为

式中:Ea为由构件全部变形吸收的能量,由于大部分能量被构件整体变形吸收,故忽略除变形吸收外所耗散的能量,Ea取初始动能值11.97 kJ;m 为构件质量,由钢管和混凝土的密度及体积求得;ut为构件撞击后的全部变形;g 为重力加速度。

图16 给出了构件在不同温度下的吸能系数µ。可以看出,随着温度升高,构件的吸能系数逐渐减小,且温度越高,减小的幅度越大,说明随着温度升高,构件抵抗撞击的能力逐渐降低,且降低程度随着温度升高逐渐明显。其原因为随着温度升高,钢管与混凝土的材性劣化程度加重,构件刚度逐渐减小。

图 16 构件的吸能系数Fig. 16 Energy absorption capacity (µ) of the members

4 恒高温下构件撞击全过程

4.1 构件的撞击力、速度和挠度时程曲线

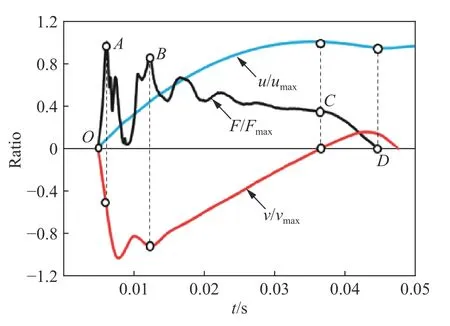

3.3 节与3.4 节结果分析表明,不同高温对构件跨中挠度和撞击力的影响规律一致,故以600 ℃下构件C666 为例对高温下构件的撞击全过程进行分析。图17 为无量纲的F/Fmax、v/vmax、u/umax时程曲线(Fmax、vmax、umax分别为构件的最大撞击力、最大速度和跨中最大挠度)。可以看出,构件速度从零迅速增加,达到最大值后降低并发生震荡;B 时刻后,构件速度呈线性减小,撞击力整体上持续下降,跨中挠度快速增长,因此以B 时刻作为震荡阶段的结束点。整个撞击过程可分为3 个阶段:OB 段(震荡阶段),BC 段(下降阶段)和CD 段(卸载阶段),其中A 点为撞击力峰值点。

图 17 撞击力、跨中挠度和跨中速度时程曲线Fig. 17 Time history curves of impact force, deflection and velocity at mid-span

对整个撞击过程进行分析。震荡阶段(OB):撞击力迅速增加并达到峰值点A,此时跨中挠度比较小;A 点后撞击力快速下降,构件速度迅速达到最大,其原因为撞击后构件瞬间获得较大能量,构件速度大于落锤速度,二者发生短时间分离;随后撞击力上升并发生震荡。下降阶段(BC):撞击力到达B 点后进入下降阶段,该过程撞击力与构件速度持续降低,跨中挠度不断发展;当到达C 点时,跨中挠度达到最大值,构件速度减小为零。卸载阶段(CD):C 点后,跨中挠度有所下降,构件部分变形恢复,并发生回弹,速度逐渐反向增大;到达D 点时,撞击力消失,落锤与构件分离。

4.2 典型时刻构件的应力与变形

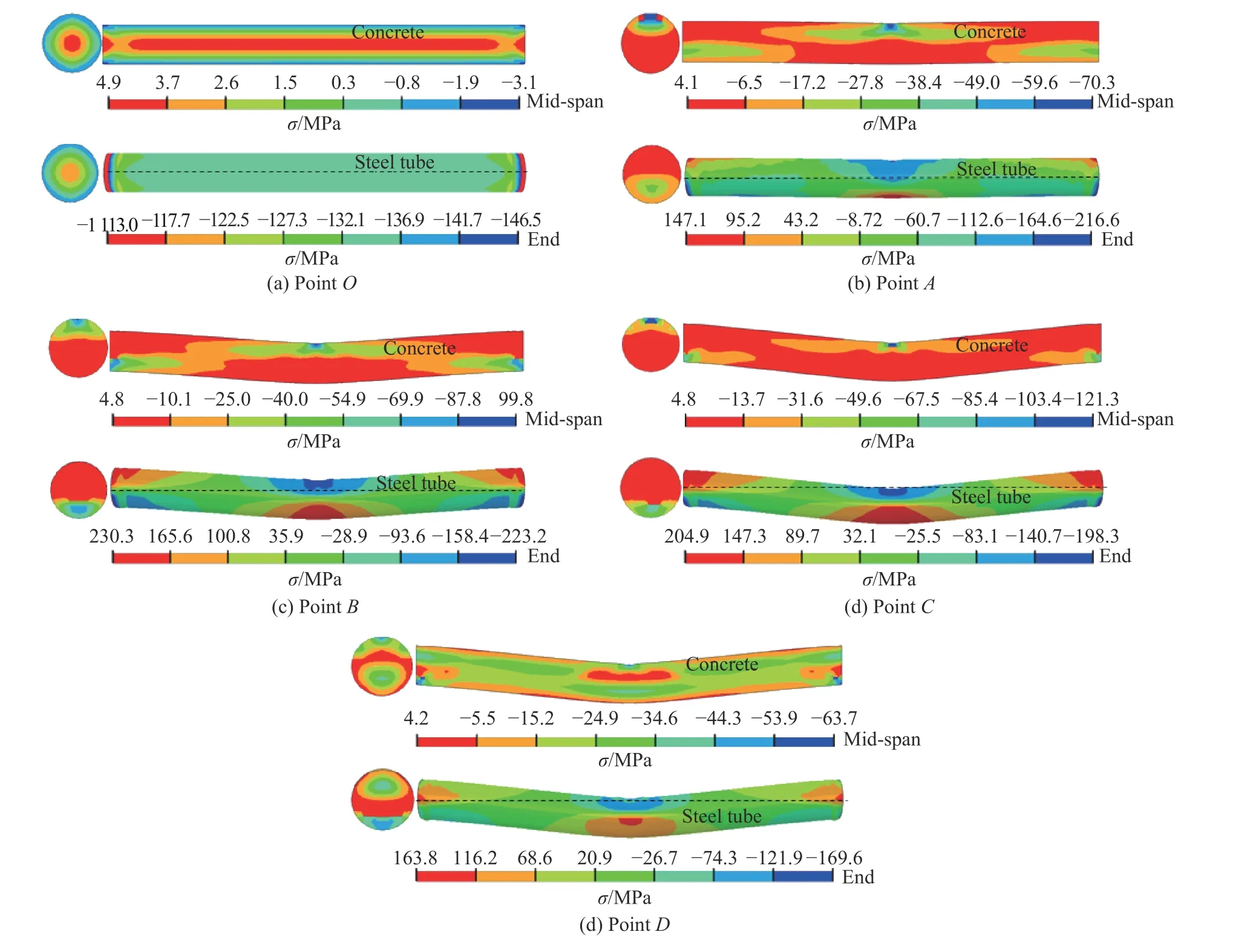

图18 为构件C666 在O、A、B、C 和D 点时核心混凝土纵向切面和外钢管的纵向应力(S22 应力,即构件轴线方向的应力)分布与变形,包括核心混凝土跨中横截面和端部横截面。对整个撞击过程中典型时刻构件的纵向应力和整体变形进行分析。

图 18 钢管与核心混凝土纵向应力(S22 应力)Fig. 18 Longitudinal stress (S22) of steel tube and core concrete

O 点时:此时撞击未开始,核心混凝土和外钢管已有应力,这表明受火分析后的结果作为初始状态被成功地引入到撞击分析中。A 点时:核心混凝土与外钢管跨中顶部区域产生局部屈曲,出现高压应力区域,但没有明显的整体变形;核心混凝土跨中截面与端部截面纵向应力分布明显不同,跨中截面下部区域受拉(应力为正值),上部区域受压(应力为负值),且受拉区大于受压区。B 点时:外钢管与核心混凝土发生明显的弯曲,跨中与端部产生局部屈曲变形;外钢管跨中下部与两端顶部出现拉应力区,跨中区域上部与两端区域下部产生较大压应力;核心混凝土跨中截面上部与两端截面下部受压。C 点时:外钢管与核心混凝土跨中弯曲变形达到最大,跨中与端部区域局部屈曲变形更加明显;该点时构件变形已充分发展。D 点时:外钢管与核心混凝土部分变形恢复,外钢管的受拉区有所减小,核心混凝土截面应力分布发生明显改变,受压区域减小。其原因为:构件回弹过程中,部分区域的变形恢复,造成混凝土截面受压区域增大。

从整个撞击过程中外钢管与核心混凝土纵向应力发展与变形可以看出,构件的高应力区域和局部变形区域主要集中在跨中和两端,跨中与端部之间区域应力较低且没有明显屈曲变形。表明构件在撞击后撞击部位及端部约束部位受损最严重,为主要变形区域,在设计时应考虑对端部区域进行加强。

5 结 论

本文采用ABAQUS 有限元软件建立了钢管混凝土构件在高温下的侧向撞击模型,对不同温度下构件的撞击性能进行讨论,采用极值后平均撞击力和吸能系数对高温下构件的抗侧向撞击性能量化分析,并分析了600 ℃下钢管混凝土的构件侧向撞击全过程,在本文研究范围内得到以下结论:

(1)本文建立的数值模型可以很好地模拟钢管混凝土构件在高温下的侧向撞击过程,可用于分析高温下钢管混凝土构件的抗撞击性能;

(2)钢管混凝土构件的跨中挠度随着温度升高不断增大,当温度超过400 ℃后,构件遭受撞击后会产生较常温下更严重的变形,将影响后期的修复与加固;

(3)钢管混凝土构件在高温下的撞击力时程曲线可分为:震荡阶段、下降阶段和卸载阶段;构件主要通过整体弯曲变形吸收落锤的动能,由局部变形吸收或其它形式耗散的能量较少;

(4)采用极值后平均撞击力和吸能系数量化分析高温作用下构件的抗撞击能力,极值后平均撞击力和吸能系数随着温度升高逐渐降低,表明随着温度升高,钢管混凝土构件的抗撞击性能逐渐降低,且当温度超过400 ℃后,构件抗撞击性能损失严重;

(5)钢管混凝土构件在高温下遭受撞击后,两端约束部位和跨中撞击区域受损最严重,产生明显的弯曲变形与局部屈曲变形,其余部分变形不明显。