仿虾螯结构薄壁管设计及耐撞性分析*

2020-05-13范晓文许述财

杨 欣,范晓文,,许述财,黄 晗,霍 鹏,

(1. 河北农业大学机电工程学院,河北 保定 071000;2. 清华大学汽车安全与节能国家重点实验室,北京 100084)

提高吸能元件的耐撞性能可有效提高车辆在碰撞事故中的安全性,薄壁吸能结构在冲击载荷下通过折叠、弯曲等塑性变形方式可有效吸收和耗散冲击动能,其耐撞性受材料、结构、受载方式等因素影响[1]。除普通方管、圆管外,研究者们设计出了蜂窝铝、多晶胞薄壁管、功能梯度厚度管等具有优异耐撞性能的薄壁结构[2]。王博等[3]、郝文乾等[4]在普通方管管壁上引入折角,设计出预折纹管,有效地降低了管的峰值载荷,减小了冲击力的波动幅度,增大了管的有效塑性变形体积,提高了管的吸能效率。韩会龙等[5]设计了具有负泊松比特性的节点层级蜂窝材料,研究发现,较正方形蜂窝,其动态承载能力和能量吸收能力明显提高。李松晏等[6]研究了由泡沫铝填充的不同圆角半径和厚度的带圆角方管的耐撞性,发现填充了泡沫铝的大圆角半径的厚管缓冲吸能效果明显增强。Najafi 等[7]研究了多种具有角元素的多胞元薄壁铝管在轴向冲击载荷下的压溃吸能特性,推导出了平均挤压力的计算公式,并分析了胞元结构对管冲击特性的影响。Fang 等[8]向多单元管中引入功能梯度厚度(functionally graded thickness,FGT)的结构特征,发现FGT 对多胞管的耐撞性有显著的影响。

实际碰撞事故中,吸能结构很少发生单一轴向或径向压溃,多为斜向压溃,斜向载荷会使管的压溃稳定性和吸能性能显著降低。因此,研究者们研发了多种抗斜向冲击薄壁结构。Li 等[9]比较了斜向冲击载荷下FGT 管、锥形均匀厚度(tapered uniform thickness,TUT)管和直均匀厚度(straight uniform thickness,SUT)管的吸能性能,发现梯度指数为2 的FGT 管在斜向冲击工况下的吸能性能最优,且随冲击载荷角度的增大,较TUT 管和SUT 管,FGT 管仍保持良好的吸能性能。亓昌等[10]分析了轴对称锥形多胞薄壁方管的长径比、壁厚和锥度对其斜向冲击吸能特性的影响,并拟合出了可用于预测其在斜向冲击下比吸能和冲击峰值力的解析公式。高强等[11]设计了新型椭圆形泡沫填充管,采用有限元法分析了椭圆向心率、壁厚和泡沫铝密度等参数对其斜向冲击吸能特性的影响,发现减小向心率可降低其峰值冲击力并提高其比吸能,峰值冲击力随着泡沫密度的增大而增大。

近年来,随着工程仿生技术的发展[12],通过结构仿生已设计了多种仿生薄壁吸能管。邹猛等[13]基于牛角结构特征,设计了仿牛角结构锥形薄壁管,仿真结果表明其比吸能比普通锥管高1.8 倍。受竹材截面微观结构和竹节启发,Song 等[14]设计并研究了不同的仿竹结构薄壁结构,发现竹截面结构可有效提高薄壁结构的耐撞性能。Yin 等[15]等基于木贼类植物的茎设计了6 种不同截面结构的仿生管,采用有限元法研究了在轴向及径向载荷下6 种管的耐撞性能,发现仿生管的壁厚、内壁直径及晶胞数对其耐撞性能有显著影响。

本文中,将以仿虾螯结构薄壁管为研究对象,对不同晶胞数的仿生管进行轴向和斜向载荷工况下的仿真分析,重点探讨其斜向冲击载荷下的变形模式和吸能特性。

1 仿虾螯薄壁管设计

1.1 仿生原型分析

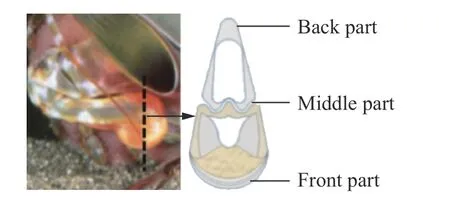

虾螯是雀尾螳螂虾的捕食器官,外形呈锤型,其锤部截面呈纺锤状,由前部类水晶物质层、后部平行纤维结构层和连接两部分的中部软组织层3 部分组成[16],如图1 所示。捕食时螳螂虾用前锤部以高达23 m/s 的速度在任意方向敲击猎物外壳,瞬时冲击力超过700 N,纺锤形结构使虾螯有效地吸收来自各方向的冲击动能,具有良好的吸能特性,避免了结构的损坏[17]。

分析虾螯的受载条件后发现,其与薄壁管有以下相似性:

(1)载荷相似性。车辆受到外部撞击时,薄壁管可能受到任意方向的冲击载荷。同样,螳螂虾用虾螯击碎猎物躯壳时,虾螯也可能承受来自任意方向的冲击载荷。

(2)功能相似性。薄壁管的功能是承受外部的冲击载荷并吸收冲击动能,而虾螯的功能也是承受冲击猎物硬壳时的冲击载荷并吸收冲击动能。

因此,选取虾螯锤部作为仿生原型,对薄壁管的结构进行优化设计。

图 1 虾螯截面结构Fig. 1 The structure of the cross section of the chela

1.2 仿生管设计

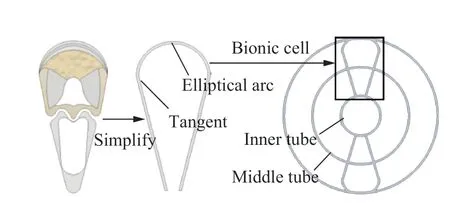

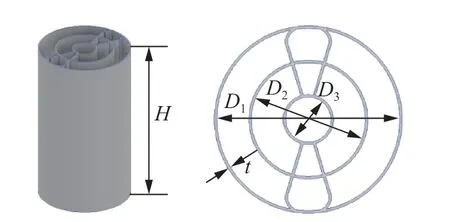

提取虾螯截面结构外轮廓线后发现其外轮廓由前部椭圆弧与后部两条切线组成,考虑到轻量化设计和加工成本,将虾螯简化为前部椭圆弧和后部2 条切线。如图2 所示,将简化后的结构应用于普通圆管(circular tube,CT)的截面中,由于虾螯前部和后部由中部软组织层连接,因此增加中间管作为连接管,并增加内管连接后部,形成仿虾螯截面的晶胞结构。当普通圆管管长与管壁厚之比小于50 且管长与管直径之比小于3 时,其发生轴向压溃时可维持稳定的环形渐进叠缩变形模式[2]。考虑实际应用,将具有仿虾螯截面晶胞结构的仿生管(bionic tube, BT)的长度H、外管直径D1、壁厚t 分别定为160、70、1.5 mm。作为中间连接管,外管直径D1与中间管直径D2之差和中间管直径D2与内管直径D3之差相等,合理设计后将中间管直径D2与内管直径D3分别定为44 mm 和18 mm,如图3所示。

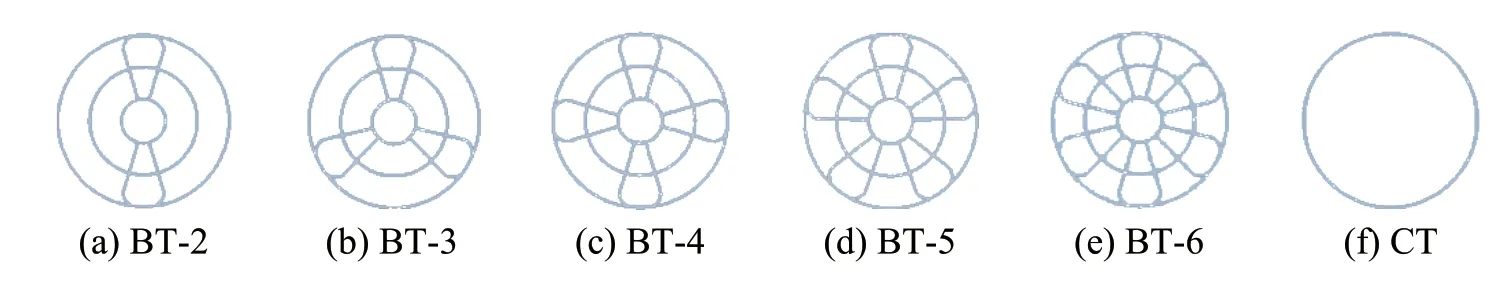

根据晶胞单元数目将BT 分为2、3、4、5 和6 晶胞管,分别以BT-2、BT-3、BT-4、BT-5 和BT-6 表示,以长度、壁厚、外径相同的CT 作为对照管。因下文所采用的耐撞性指标为比吸能,计算时管的质量被消掉,所以不再对不同晶胞数的BT 进行等质量化处理。各BT 的截面结构如图4 所示。

图 2 晶胞结构Fig. 2 The structure of a cell

图 3 仿生管的结构及尺寸Fig. 3 The structure and size of a bionic tube

图 4 具有不同晶胞数的仿生管(BT)的截面结构图Fig. 4 Cross-sectional structures of bionic tubes (BTs) with different cell numbers

2 仿虾螯薄壁管仿真分析

2.1 有限元模型建立

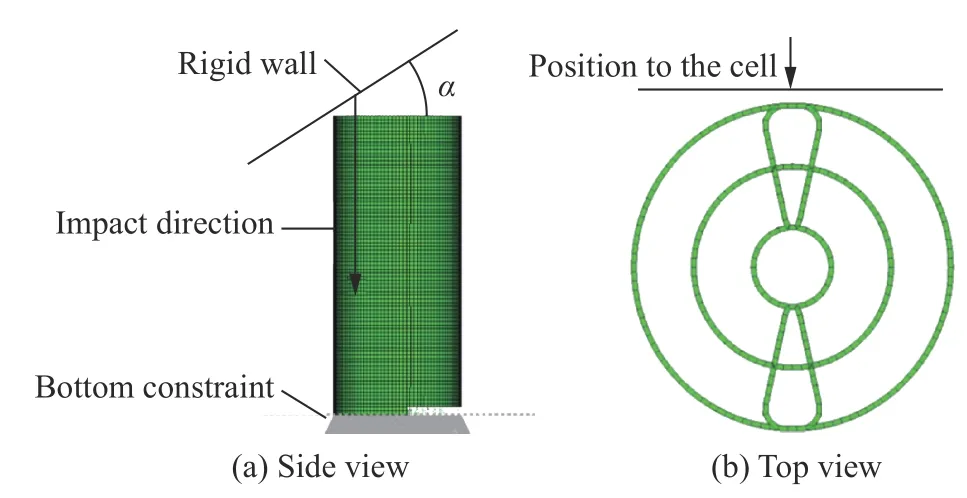

在Hypermesh 软件中建立2~6 晶胞的BT 及CT 的有限元模型。管的材料选择为AA6061 铝合金,其密度ρ 为2.73 × 103kg/m3,弹性模量E 为71 GPa,泊松比µ为0.3,屈服强度σs为240 MPa,伸长率σb为19%。赋予模型对应AA6061 铝合金的MATL24 材料特性,模型有限元网格边长为2 mm[6-8]。在BT 的自由端设置质量为200 kg、冲击速度为10 m/s 的刚性墙(试验室落锤试验台的落锤质量为186 kg且下落高度为10 m,其最大冲击动能远大于所设置的刚性墙的冲击动能,可通过调节落锤下落高度控制其冲击速度以使落锤冲击动能与刚性墙冲击动能相同),在BT 的固定端施加约束以固定BT。刚性墙冲击角度α 设定为0°(轴向)、10°、20°和30°[18]。将导出的K 文件导入LS-DYNA 中进行仿真计算。进行全因素仿真试验的结果表明,较对BT 其他位置进行轴向和斜向冲击,正对BT 晶胞位置进行轴向和斜向冲击时,BT 的耐撞性能最优(耐撞性评价指标及加权评价方法在下文给出)。因此,下文只描述了正对晶胞位置冲击的仿真试验结果分析。仿真试验中,刚性墙的冲击方向和冲击角度与对BT 晶胞冲击的位置如图5 所示。

2.2 耐撞性指标

衡量吸能结构耐撞性的参数[19]主要包括:

(1)比吸能(specific energy absorption), Ea,s

Ea,s是单位质量的薄壁管吸收的能量,是衡量能量吸收能力的重要参数,其表达式为:

图 5 仿生管的有限元模型Fig. 5 The finite element model for the bionic tube

式中:m 为薄壁管的总质量,Ea为冲击过程中薄壁管吸收的能量。

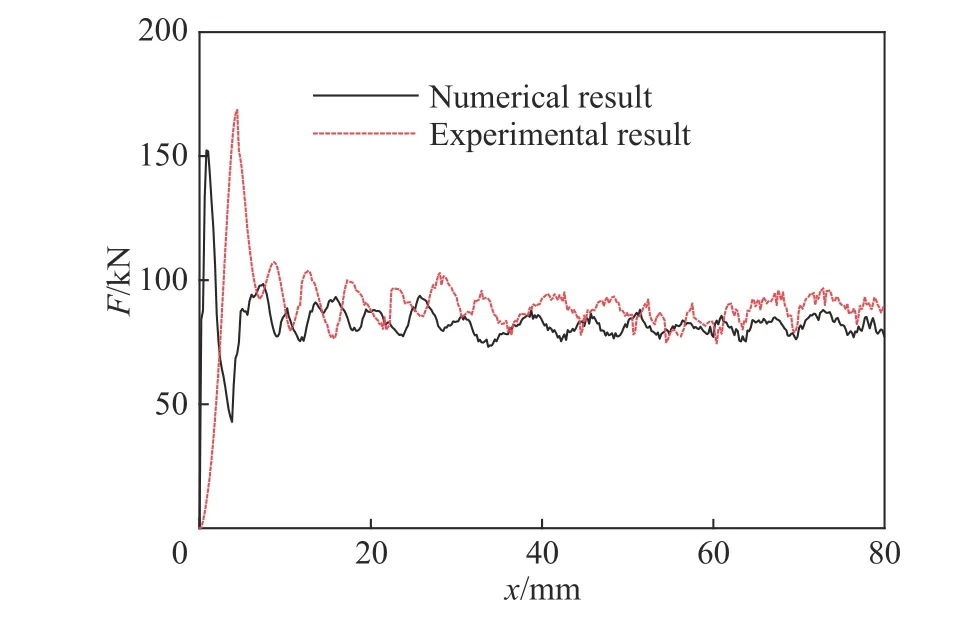

(2)平均载荷Fm和峰值载荷Fp

Fm是整个冲击过程中冲击载荷的平均值,其表达式为:

式中:x 为冲击过程中薄壁管的有效变形位移。

Fp是压溃过程中的最大载荷,反映薄壁管的最大过载情况。设计薄壁管时应尽量减小峰值载荷,避免过高的冲击加速度对乘员造成生命危险。

η 是平均载荷与峰值载荷之比,其数值越大,表明薄壁管载荷波动越小,吸能效率越高,其表达式为:

2.3 有限元模型可靠性验证

由于仿真试验中,仿生管的数值计算在理想条件下进行,而实际工况中BT 的耐撞性能是否与仿真结果一致,需通过实物试验进行验证。

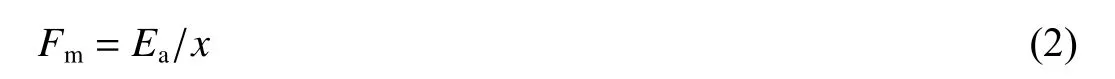

图6 为BT 有限元模型可靠性验证的方案流程图。首先确定BT 的结构和参数,选用BT-4进行实物验证试验,其长度为160 mm,壁厚为1.5 mm,外管、中间管和内管直径分别为70、44 和18 mm。使用软件Hypermesh 建立BT-4 的有限元模型,网格大小为2 mm×2 mm。所制作的BT-4 样件的材料为AA6061 铝合金,其尺寸与有限元模型的尺寸完全一致,如图7 所示。采用落锤式冲击试验机对BT-4 样件进行冲击试验,如图8 所示,落锤的质量为186 kg,最大掉落高度为10 m,最大冲击速度为14 m/s。仿真与实物试验中BT-4的工况均为轴向冲击,通过设定落锤与BT-4 样件的垂直高度来确定落锤与BT-4样件接触时的初始冲击速度。为保证仿真试验中刚性墙与实物试验中落锤的冲击动能相同,通过计算得到落锤与BT-4 样件的垂直高度应设定为5.48 m(仿真试验中刚性墙的质量设定为200 kg,冲击速度为10 m/s),即落锤与BT-4 样件接触时的初始冲击速度为10.37 m/s。

图 6 BT 有限元模型可靠性验证流程图Fig. 6 Reliability verification flow chart of the finite element model for BT

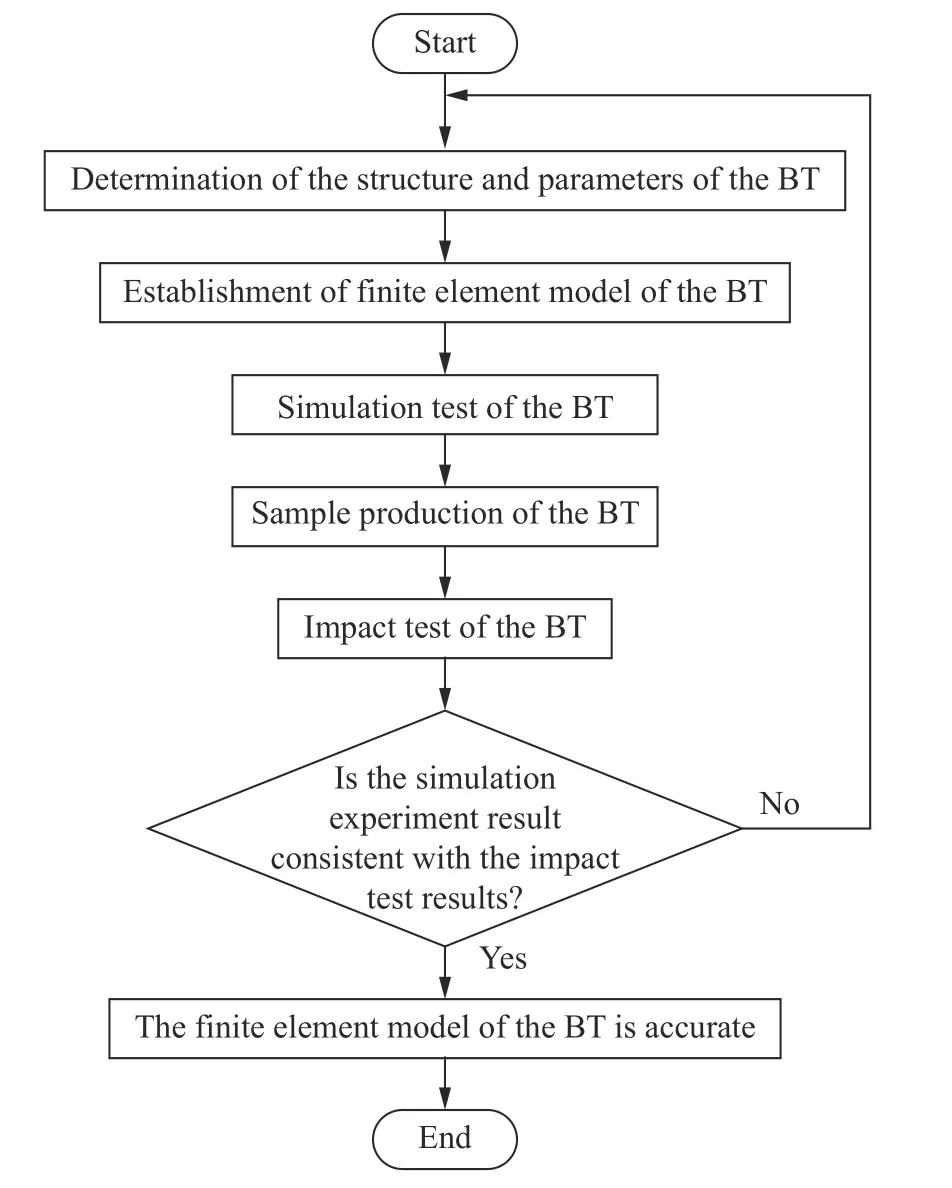

图9 为BT-4 的仿真试验与实物试验的载荷(F)-位移(x)曲线对比图。从图9 可发现,通过仿真试验与实物试验得到的BT-4 的2 条F-x 曲线的变化趋势基本一致,其波峰和波谷的数量、位置及所对应的载荷值相差较小。仿真试验和实物试验得到BT-4 的Fm、Fp、η 分别为82.67 kN、152.35 kN、54.26%和89.23 kN、168.66 kN、52.90%,误差分别为7.3%、9.6%、2.5%。BT-4 的仿真试验与实物试验的对比结果验证了BT-4 的仿真试验的可靠性。

图 7 BT-4 样件Fig. 7 Samples of BT-4

图 8 落锤冲击试验机Fig. 8 Drop hammer impact tester

图 9 BT-4 的仿真与实物试验的载荷-位移曲线对比Fig. 9 Comparison of load-displacement curves between simulation and physical test for BT-4

2.4 仿真结果分析

2.4.1 仿生管变形模式分析

在压溃过程中,薄壁管通过发生塑性变形来吸收冲击动能,其结构的设计应保证其受冲击时发生稳定的渐进叠缩变形,且避免发生欧拉弯曲变形。随斜向冲击角度的增大,薄壁管总经历由渐进叠缩变形模式转变为欧拉弯曲变形模式,最终发生坍塌变形的过程,而转变起始角度越大,发生坍塌时间越晚,其斜向冲击承受范围越广[18]。

图10 为2~6 晶胞的BT 和CT 在不同冲击角度下的变形模式。由图10 可知,轴向冲击和10°角冲击时,BT 截面的仿生结构使其受到的冲击载荷均匀分布,随着冲击位移的增大,折叠数量逐渐增多,各仿生管均发生稳定的渐进叠缩变形模式。但轴向冲击时,CT 上端发生渐进叠缩变形的同时,管身发生倾斜,且底端也出现折叠变形,变形稳定性差。10°角冲击时,由于BT-3 特殊的截面结构,在压溃中发生2 次大幅度叠缩变形。20°角冲击时,BT-4、BT-5、BT-6 均由渐进叠缩变形转变为欧拉弯曲变形,最终发生坍塌变形,导致其能量吸收量大幅降低,而BT-2、BT-3 则呈现渐进叠缩变形模式。30°角冲击时,所有管均经历渐进叠缩变形、欧拉弯曲变形及坍塌变形的过程,且BT 的晶胞越多,发生坍塌的时间越早。

有学者认为作为移动互联网时代的网络编辑,要提升信息产品的原创力与掌控力、平台适应力与创新力以及与信息用户的亲和力[18]。作为新时代的网络内容编辑,不仅要精通网络信息内容的生产和制作,而且要懂得如何设计和营销信息内容,使内容信息能够促进行业企业的生产经营,提高网络信息的应用价值,扩大信息的传播力和影响力,在为社会传播正能量、促进社会经济发展的同时,有效促进网络媒介自身的经济发展。

图 10 不同冲击角度(由左至右分别为0°、10°、20°和30°)下2~6 晶胞的BT 和CT 的变形模式Fig. 10 Deformation modes of the BTs with 2−6 cells and CTs under impact angles of 0°, 10°, 20° and 30° from left to right

2.4.2 仿生管吸能特性分析

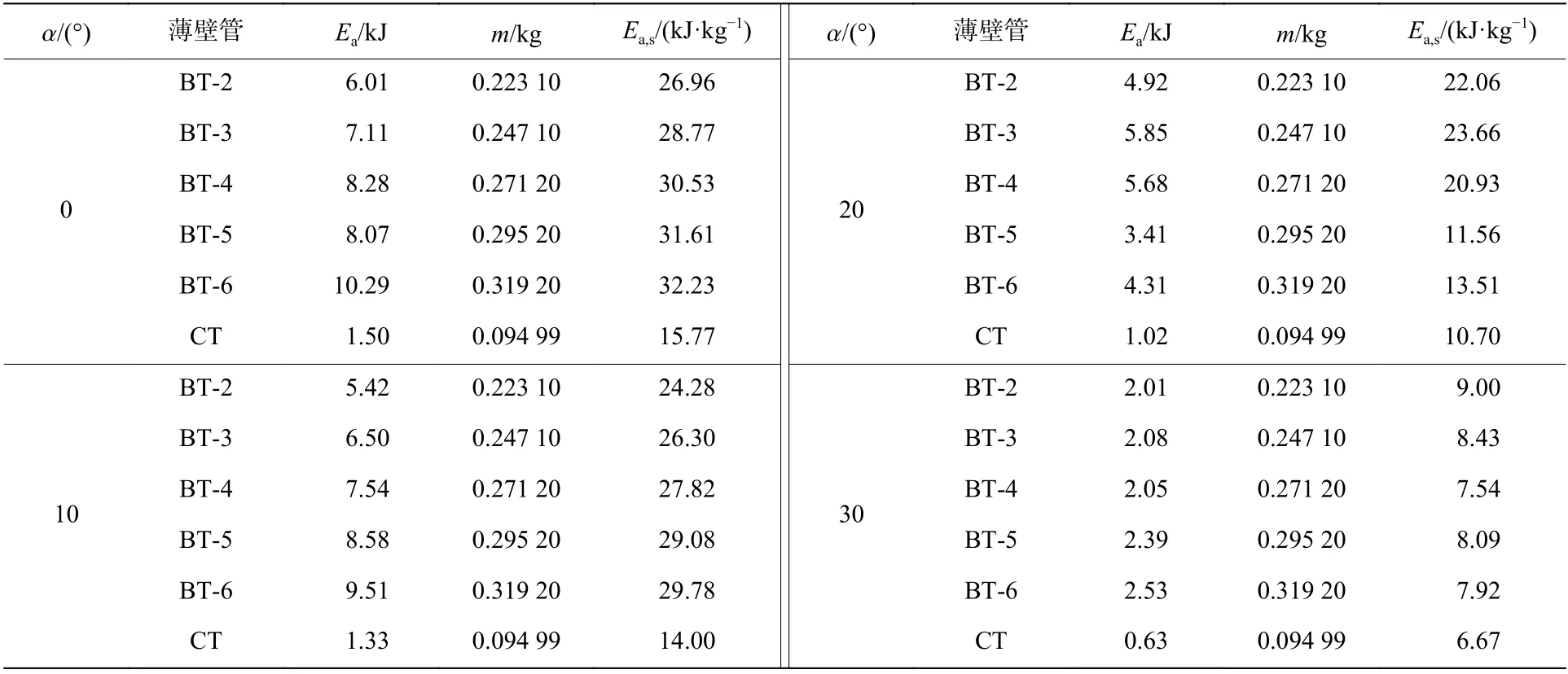

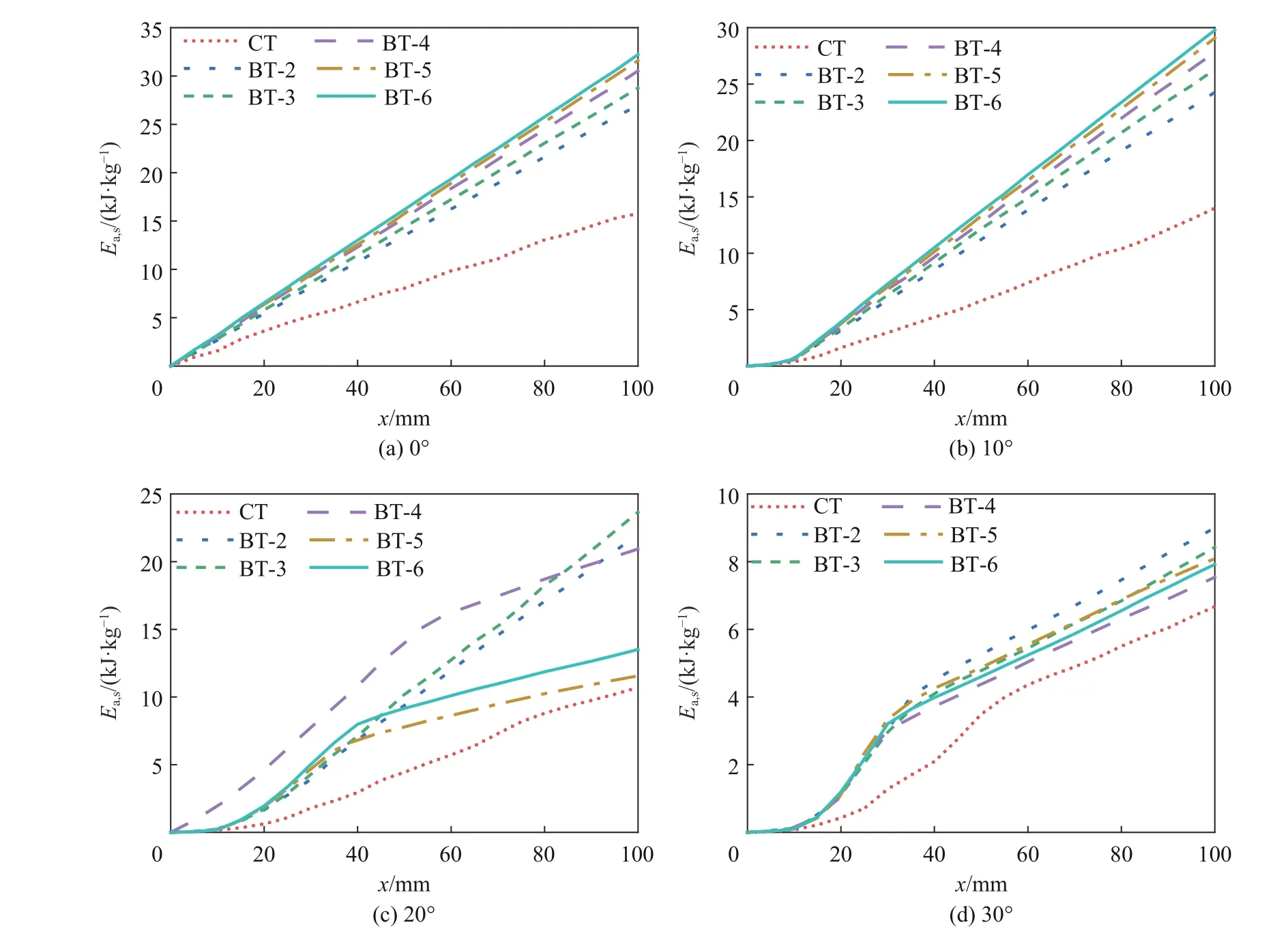

表1 列出了2~6 晶胞BT 和CT 在不同角度(α)冲击载荷下的Ea、m 及Ea,s的仿真试验值。图11为2~6 晶胞的BT 和CT 在不同冲击角度下的比吸能(Ea,s)-位移(x)曲线,x 取100 mm。

表 1 2~6 晶胞BT 和CT 在不同角度冲击载荷下的Ea、m 及Ea,s 的仿真试验值Table 1 Simulation test values of Ea, m and Ea,s of BTs with 2−6 cells and CTs under different-angle impact loads

由表1 和图11可知,不同冲击工况下,各晶胞数的BT 的Ea,s均高于CT 的。轴向和10°角冲击时:2~6 晶胞的BT 的Ea,s较接近,但远高于CT 的Ea,s;所有管中,BT-6 的Ea,s最大,分别为32.23 kJ/kg 和29.78 kJ/kg,较BT 中Ea,s最小的BT-2 分别提高19.55% 和22.65%,但较CT 分别提高了104.37%、112.71%。可见,受轴向和10°角冲击时,BT 具有优异的吸能特性。20°角冲击时,BT-2、BT-3 在有效变形范围内始终保持良好的变形稳定性,未发生欧拉弯曲变形,表现出良好的吸能能力,其Ea,s分别为22.06 kJ/kg 和23.66 kJ/kg,较CT 分别提高了106.17%和121.12%。而BT-4、BT-5 和BT-6 分别在压缩位移为54、38 和40 mm 时发生欧拉弯曲变形,其Ea,s-x 曲线斜率明显减小,表明其吸能能力大幅降低。CT 虽未发生欧拉弯曲变形,但其Ea,s仅为10.7 kJ/kg,吸能能力较弱,导致其Ea,s明显低于其他BT,表现出较差的吸能特性。30°角冲击时,各管均经历了渐进叠缩变形模式转变为欧拉弯曲变形模式的过程,吸能能力显著降低,Ea,s-x 曲线的斜率均先增大后减小。此时各BT 的Ea,s仍均高于CT 的,其中BT-2 的比吸能最高,为9 kJ/kg,较CT 的提高了34.93%。

图 11 不同冲击角度下2~6 晶胞的BT 和CT 的比吸能-位移曲线Fig. 11 Specific energy absorption-displacement curves of the BTs with 2−6 cells and CTs under different impact angles

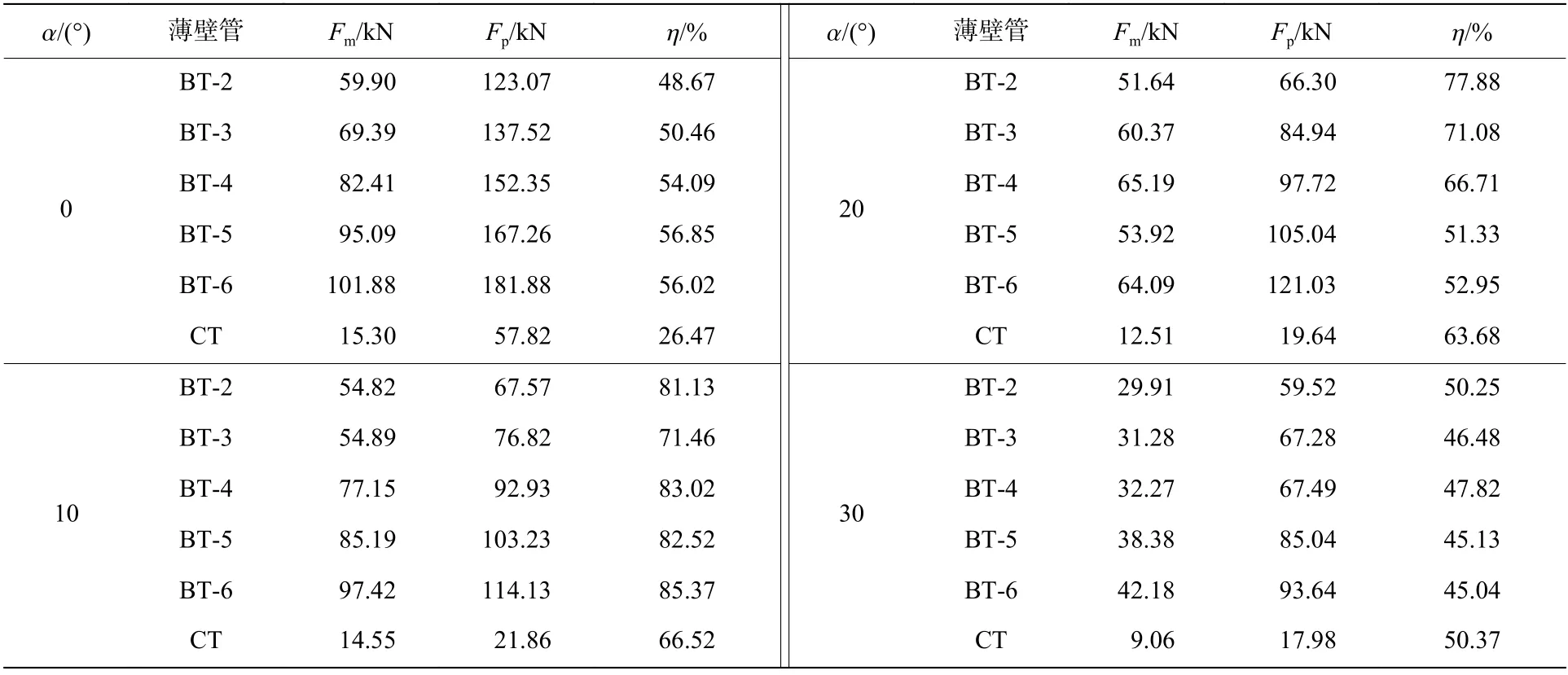

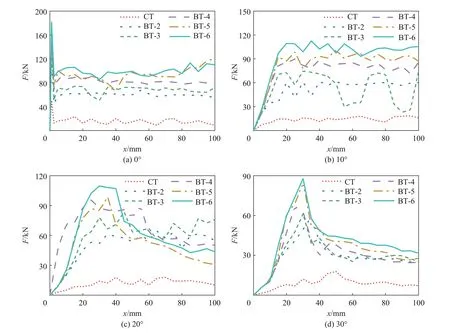

表2 列出了2~6 晶胞BT 和CT 在不同角度冲击载荷下的Fm、Fp及η 的仿真试验值。图12 为2~6 晶胞的BT 和CT 在不同冲击角度下的载荷(F)-位移(x)曲线,x 取100 mm。

由表2 和图12 可知,各冲击角度下,BT 的Fp和Fm均高于CT 的,且随晶胞数的增加而增大。这是由于BT 的横截面具有多晶胞结构,压溃过程中参与塑性变形的结构增多,使其抵抗冲击变形的能力增强。0°角(轴向)冲击时BT-5 和10°角冲击时BT-6 的η 最高,分别为56.85%和85.37%,分别较同工况下的CT、BT-2 的高114.77%和28.34%、16.8%和5.2%,但BT-5、BT-6 较BT-2 的Fp和Fm过高。20°角冲击时,BT-2 的η 最高,为77.88%,比CT 的高22.3%。30°角冲击时,CT 的η 在所有薄壁管中最高,为50.37%;而BT 中BT-2 的η 最高,BT-6 的最低,分别为50.25%、45.04%;但CT 的η 仅比BT-2 和BT-6 的η 分别高0.2%和11.8%,BT 依然呈现良好的耐撞性能。不同冲击角度时,BT-2 的载荷波动最平稳。10°角冲击时,BT-3 由于其特殊的截面结构,在50~70 mm 与80~100 mm 两段位移中发生大幅度折叠变形,导致载荷出现大的波动,且在20°冲击时,其载荷波动最大。

表 2 2~6 晶胞BT 与CT 在不同角度冲击载荷下的Fm、Fp 及η 的仿真试验值Table 2 Simulation test values of Fm, Fp and η of BTs with 2−6 cells and CTs under different-angle impact loads

图 12 不同冲击角度下2~6 晶胞的BT 和CT 的载荷-位移曲线Fig. 12 Force-displacement curves of the BTs with 2−6 cells and CTs under different impact angles

3 仿生管最优结构选取

在不同角度的冲击工况下,5 种BT 的耐撞性能各存在优势角度区和劣势角度区,其耐撞性能受多个评价指标的综合影响,因此,以变形模式和多个评价指标的加权组合的权值来综合评价不同结构的BT 的耐撞性能,获取最优结构的BT。

BT 由渐进叠缩变形模式转变为欧拉弯曲模式的区间长度受冲击角度和转变时间的综合影响,BT 所能承受的最大冲击角度越大、转变时间越长,其承受的斜向冲击角度区间越大。为探求不同晶胞数结构的BT 由渐进叠缩变形转变为欧拉弯曲变形和坍塌变形的极限角度与转变区间,在(10~30)°斜向冲击角度内,以2°为间隔进一步开展仿真试验。

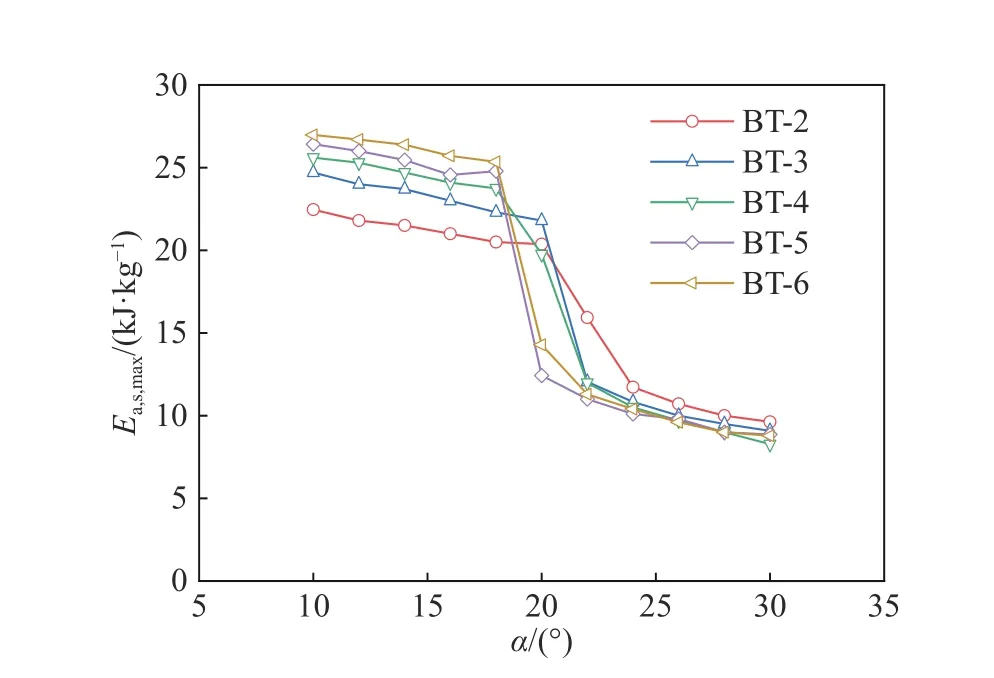

图13 为各晶胞数BT 在相同压溃位移内的最大比吸能(Ea,s,max)- 冲击角度(α)曲线。由图13 可知,冲击角度小于20°时,BT-2 的Ea,s,max-α 的曲线斜率保持不变。这是由于冲击角度小于20°时,BT-2 保持稳定的渐进叠缩变形模式,在相同压溃时间内,其Ea,s,max随冲击角度的增大而减小。冲击角度为(20~24)°时,曲线斜率迅速降低,这是由于BT-2 由渐进叠缩变形模式逐渐转变为欧拉弯曲模式,且最终发生坍塌变形。欧拉弯曲变形模式下,BT 的能量吸收量降低,较渐进叠缩变形模式时,其Ea,s,max大幅减小。冲击角度大于24°时,BT-2 总逐步发生3 种变形,Ea,s,max随冲击角度的增大而减小。而BT-3、BT-4、BT-5 和BT-6 的转变区间分别为(20~22)°、(18~22)°、(18~20)°和(18~20)°,因此,BT-2 的斜向变形稳定性最优,且随晶胞的增加,BT 斜向变形稳定性降低。

图 13 各晶胞数BT 的最大比吸能-冲击角度曲线Fig. 13 Maximum specific energy absorption-impact angle curves of BTs with different number of cells

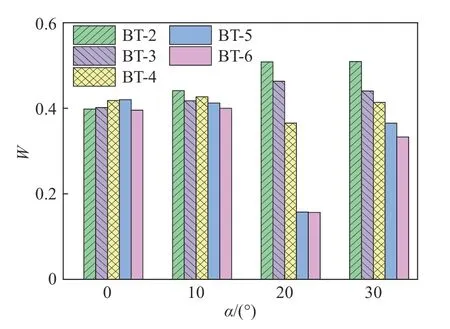

由于5 种BT 的耐撞性指标各存在优势角度区和劣势角度区,因此将评估指标定义为Fp、Ea,s和η 的加权组合,以全面考虑这3 种指标对不同晶胞数BT 耐撞性能的影响,加权公式为:

图14 为所有BT 在0°、10°、20°和30°角碰撞条件下的W 值。由图14 可知,轴向冲击时,BT-2 的权值略低于其他BT,但在10°、20°及30°角冲击时,BT-2 的权值均明显高于其他BT。

综上所述,BT-2 在轴向和斜向冲击载荷下的变形模式在所有BT 中最稳定,当冲击角度为0°、10°和20°时,BT-2 在压溃过程中始终保持稳定的渐进叠缩变形模式,未发生欧拉弯曲变形。当冲击角度为30°时,较其他晶胞数的BT,其发生欧拉弯曲变形的时间点最晚。观察BT-2 的压溃过程发现,晶胞数量少可保证BT-2 在受轴向及斜向冲击时有足够的空间进行稳定的渐进叠缩变形且发生变形干涉的管壁少于其他仿生管,这也大大降低了BT-2 在压溃过程中的Fp和载荷波动值,进而提高了BT-2 的η。同时,较其他BT,BT-2 的横截面曲线结构少,使其在受斜向冲击时维持渐进叠缩变形模式的时间长于其他BT,并有效避免了由于上端无法继续变形而导致下端发生欧拉弯曲变形的情况,这使其受斜向冲击时仍保持良好的吸能能力。因此,综合评价各晶胞数BT 在轴向及斜向冲击载荷下的变形模式、吸能特性及压溃载荷值,确定2 晶胞结构为仿虾螯薄壁管的最佳结构。

图 14 不同冲击角度下各晶胞数BT 的权值WFig. 14 Weights of BTs with different number of the cells at different impact angles

4 结 论

(1)轴向冲击时,仿生管呈现出稳定的渐进叠缩变形模式。斜向冲击时,随角度的增加,仿生管由渐进叠缩变形模式转变为欧拉弯曲变形模式,最终发生坍塌变形,转变起始角度随晶胞数的增加而减小,转变区间缩短。

(2)仿真试验结果表明,仿生管的耐撞性能明显优于普通圆管。2 晶胞仿生管的耐撞性能最优,在轴向和斜向冲击载荷下,其变形模式最稳定,载荷效率最高,载荷波动最小,在受0°、10°、20°、30°角冲击时的比吸能分别为26.96 kJ/kg (0°)、24.28 kJ/kg (10°)、22.06 kJ/kg (20°)和9 kJ/kg (30°),较普通圆管分别提高了67.2%、65.6%、92.5%和35.3%

(3)通过实物试验验证了仿真结果的可靠性,仿真结果和实物试验结果证明了将虾螯的结构特征应用到吸能薄壁管的设计中,可有效地提高薄壁管的吸能特性和耐撞性能,为车辆吸能元件的设计提供了参考。