光电化学腐蚀条件对多孔硅阵列的影响*

2020-05-12吴伯涛曹林洪周秀文湛志强

吴伯涛,曹林洪,周秀文,湛志强

(1 西南科技大学材料科学与工程学院,四川 绵阳 621900;2 中国工程物理研究院激光聚变研究中心,四川 绵阳 621900)

多孔硅阵列是一种在硅基材料上制备的有序多孔材料,具有生物活性高、比表面大、可电致发光等特性,有着极其广泛的应用前景[1-8]。19世纪50年代,Uhlir[9],Turner等[10]研究了半导体在电解质溶液中的阳极氧化过程,首次制备出了多孔硅阵列。目前,多孔硅阵列有很多种加工技术,包括硅的化学蚀刻(染色蚀刻[11]、金属辅助蚀刻[12])、直接激光刻蚀(DLW)[13]、光刻(逐层蚀刻[14]、干涉光刻[15]、嵌段共聚物[16])等方法。然而,这些方法制备出的多孔硅形貌不均匀,重复率低,结构不可控,具有很大的局限性。光电化学腐蚀法由于工艺简单,结构可控,形貌规整度高成为近年来制备多孔硅阵列最有效的方法。Canham[17]采用光电化学腐蚀法制备出了多孔硅阵列并对其在室温下的可见光发光机理进行了解释。J Schilling等[18]报道了利用光电化学制备了多孔硅阵列,通过调整孔径的方法制备出三维光子晶体。Junwoo Suh等[19]通过光电化学腐蚀的方法,制备了多孔硅阵列并将其应用到了太阳能电池散热系统中。然而,光电化学腐蚀法制备多孔硅的形成机理复杂,影响因素较多,制备方法还需进一步探索。

本文运用光电化学腐蚀法,探究了电压、溶液浓度、光照条件等刻蚀参数对孔道微结构形貌的影响。得出了最佳的刻蚀参数条件,在N型硅片上得到了长径比大于50,孔道结构外壁均匀光滑的多孔硅阵列。

1 实 验

硅的光电化学腐蚀的原理主要是因为当硅处于阳极电位时,在HF溶液中会发生电化学溶解,化学方程式如下:

(1)

实验将硅片上预先制备的倒四棱锥的诱导坑表面和溶液接触,背面用光源照射,目的是提供光生空穴。在有诱导坑的一面,由于诱导坑尖端处的场强大,尖端可以有效的收集空穴。孔道尖端处的硅在光生空穴的作用下会不断的反应,因此侧壁会被钝化保护,保证孔道的稳定生长。

实验采用了<100>晶向,厚度为500 μm、双面抛光,电阻率为1~10 Ω·cm的N型硅片,用于刻蚀的电解液的配比为HF(40%):C2H5OH(99%):H2O,实验均在常温下进行。

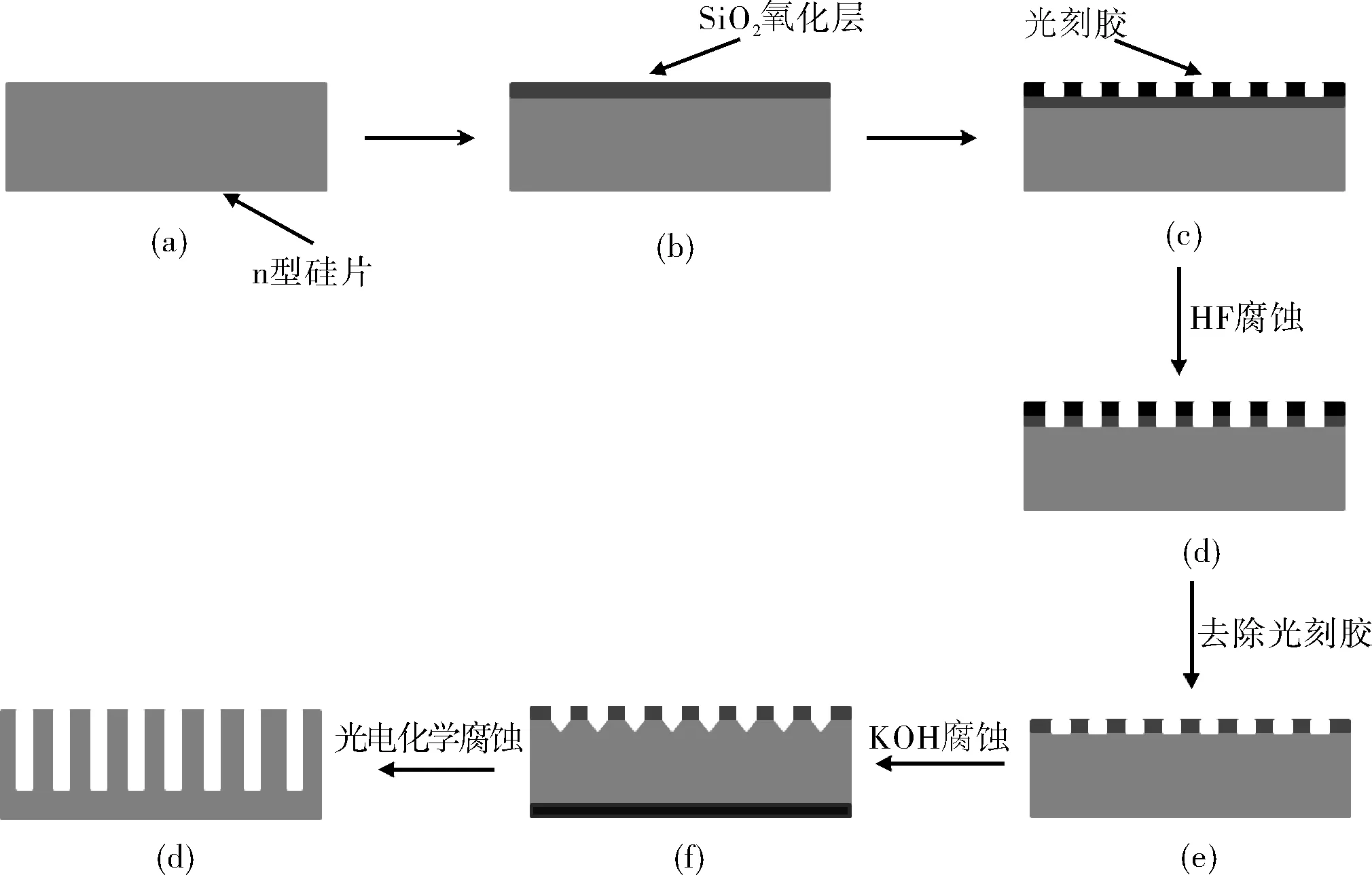

图1 实验流程图

图2 实验装置图

图1为多孔硅阵列制备的工艺流程图,图2为典型的光电化学腐蚀实验装置示意图。电解槽由聚四氟乙烯制成,硅片由一个铜环夹在电解槽的侧面,它提供硅片和电源之间的电接触。对电极为铂电极,参比电极为甘汞电极。光源放置在距离硅片背面约5 cm处照射样品,提供光生空穴。实验参数如表1所示。

表1 不同腐蚀电压

注:电解液配比:HF:C2H5OH:H2O=1:7:1、腐蚀时间:1 h、卤素灯。

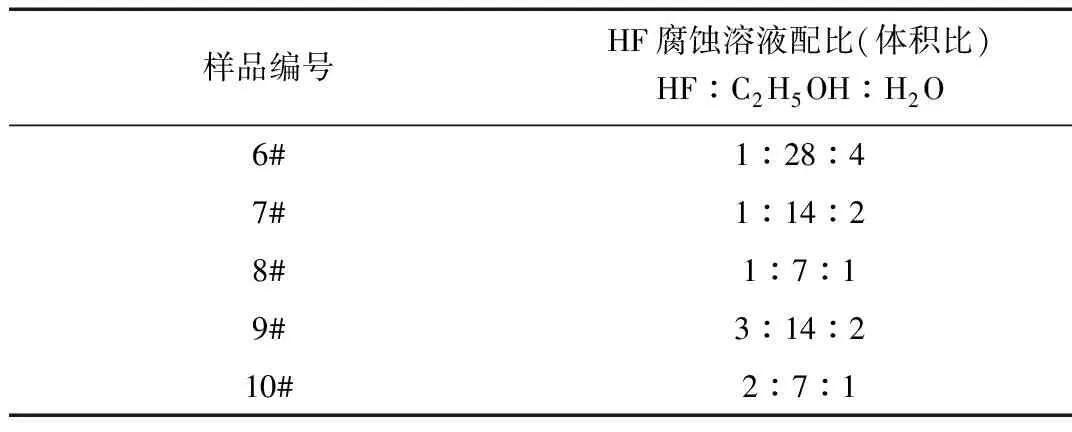

表2 不同HF腐蚀溶液配比

注:腐蚀电压:1.3 V、腐蚀时间:1 h、卤素灯。

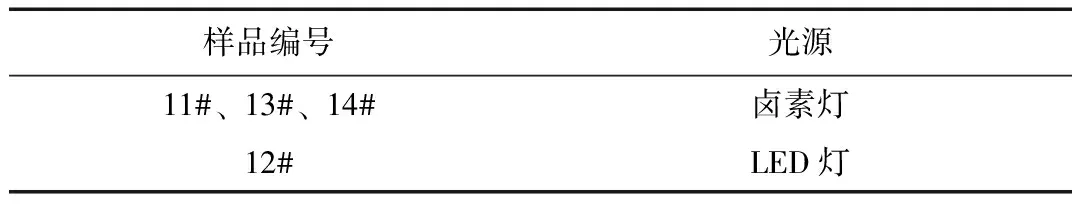

表3 不同的光源

注:HF腐蚀溶液配比:HF:C2H5OH:H2O=1:7:1、腐蚀时间:1 h、腐蚀电压:1.3 V。

2 结果与讨论

2.1 腐蚀电压对多孔硅阵列的影响

图3是不同腐蚀电压的扫描电镜(SEM)图片。图3(a)是1#样品在0.5 V的刻蚀电压下产生的多孔硅结构,图中孔道的孔深短,同时孔道形貌不均匀,长短不一,存在丢孔的现象,这是因为电压低导致孔道尖端处的场强低,不能吸引足够多的空穴,导致反应缓慢。图3(b)是2#样品在电压为0.7 V时的孔道形貌图,图中孔道丢孔情况加重,形成了很多不规则的孔道,但是孔道的孔深随之增加,因为随着电压的增大,反应中的电荷运输的控制逐渐占主导,孔道生长明显。图3(c)是3#样品在电压为1 V时的孔道形貌图,图中孔道形貌均匀,丢孔现象明显改善,此时电荷的运输逐渐和物料的运输逐渐平衡,孔道开始稳定生长。图3(d)是4#样品在电压为1.3 V时的孔道形貌图,图中孔道形貌均匀且规律,孔壁光滑,没有丢孔的现象,说明此时物料的运输和载流子的运输逐渐平衡。图3(e)是5#样品在电压1.5 V时的孔道形貌图,图中可以看到孔道直径增大,孔道的侧向腐蚀严重,孔道内壁有分叉现象。这是因为当场强过大,导致凹坑孔壁的场强增大,孔壁也会参与空穴的收集,导致侧蚀的发生。

图3 不同腐蚀电压下的多孔硅阵列

经过分析,孔道的形貌差异是由于凹坑尖端处的电场分布的不同所导致的。随着孔道的腐蚀电压的增强,凹坑尖端处的场强显著提高,造成空穴浓度的变化。当电压很小时,凹坑尖端处的空穴浓度变低,腐蚀效果差,不足以形成较深的孔道。随着电压的提高,凹坑尖端处的空穴浓度增加,物料的控制与电荷的控制逐渐达到平衡,孔道中的腐蚀反应逐渐稳定,孔道得以稳定的生长,当电压过大时,除凹坑尖端外,孔道外壁的场强增加,造成空穴向孔外壁流动,造成侧蚀,并且孔壁变薄,使孔道直径增加。

孔壁的侧蚀可通过空间电荷区内电位的大小来解释。空间电荷区宽度的公式由式(1)决定:

(1)

式中:ε0为介电常数;εSi为硅的相对介电常数;V为腐蚀电压;q,ND为电子的电量和硅的掺杂浓度。当腐蚀电压较小时,空间电荷区宽度也随之减小。空间电荷区宽度减小会导致空穴不能到达孔尖端处,以致于减弱甚至停止孔的纵向生长,因此造成孔的丢失。随着腐蚀电压的增加空间电荷区的宽度也增加,对周围空穴的浓度分布的影响逐渐减小,大量空穴仍然集中在凹坑尖端处,从而增强了孔的纵向生长,使丢孔的现象减弱,最终使孔道稳定的生长,但当电压过大时,孔壁处的电场会吸引底端产生的光生空穴时,也会造成孔道的丢孔和孔壁的侧蚀。

2.2 HF配比浓度对多孔硅阵列的影响

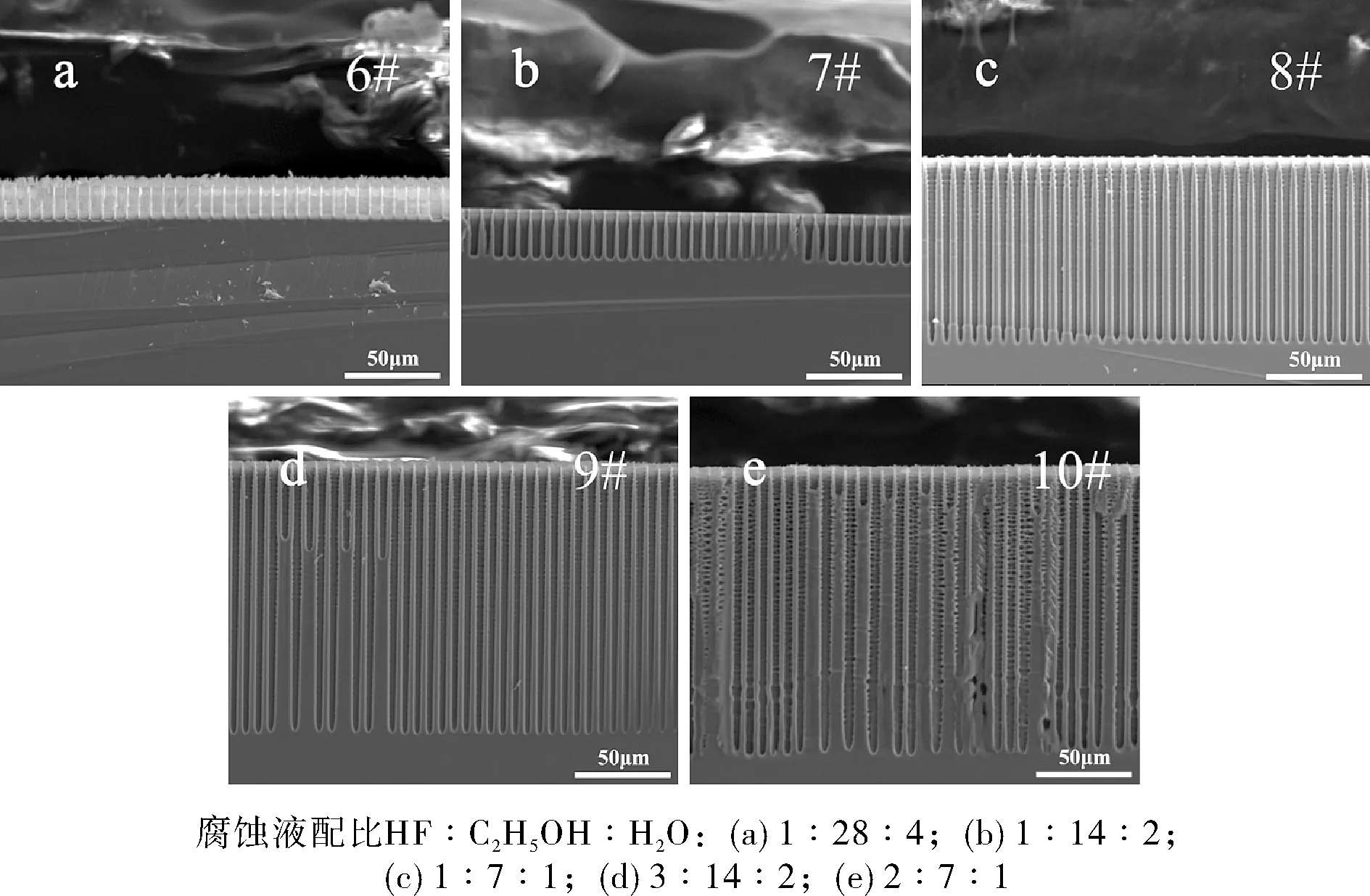

图4是不同腐蚀液浓度的多孔硅阵列形貌图。从图4(a)的6#样品中可以看出腐蚀的孔道孔深为20 μm,孔径为5 μm;图4(b)的7#样品中腐蚀的孔道孔深为30 μm,孔径3 μm;图4(c)的8#样品中腐蚀的孔道孔深为100 μm,孔径2 μm;图4(d)的9#样品中腐蚀的孔道孔深为150 μm,孔径2 μm;图4(e)的10#样品中腐蚀的孔道孔深为200 μm,孔径2 μm。

图4 不同HF浓度下的多孔硅阵列

如图5所示,随着HF浓度的增加,孔道的孔深增加,腐蚀的速度也在增加。原因是随着HF浓度增加,凹坑尖端处的电势也会随之增加,捕捉空穴的能力增加,因此腐蚀速度增加,孔深增加,但是当HF浓度过高时,腐蚀速度过快,会导致孔壁变薄,形成侧蚀。如图6所示,随着HF浓度的增加,孔径逐渐变小。孔径逐渐减小是由于空穴通过扩散运动参加反应,优先到达孔底,又因为凹坑尖端获取空穴的几率最大。所以,随着HF浓度的增加,孔底的腐蚀程度越来越大,则孔壁获得空穴的几率减小甚至停止,因此孔径会逐渐变小。

图5 不同HF浓度下的多孔硅阵列孔深长度

图6 不同HF浓度下的多孔硅阵列孔道直径

2.3 光源对多孔硅阵列的影响

图7(a)是以卤素灯和LED灯为光源制备的多孔硅阵列结构,样品11#可以看到孔道开口处侧蚀严重,孔壁表面也有轻微的侧蚀现象,但孔道整体均匀有序。样品12#以LED灯为光源制备的多孔硅阵列结构,图中可以看到孔壁表面光滑,孔壁均匀,孔道深度较短。对比两者,孔深以卤素灯为光源的孔道最长,图8中可看到长径比大于50。

图7 不同光源条件下的多孔硅通道

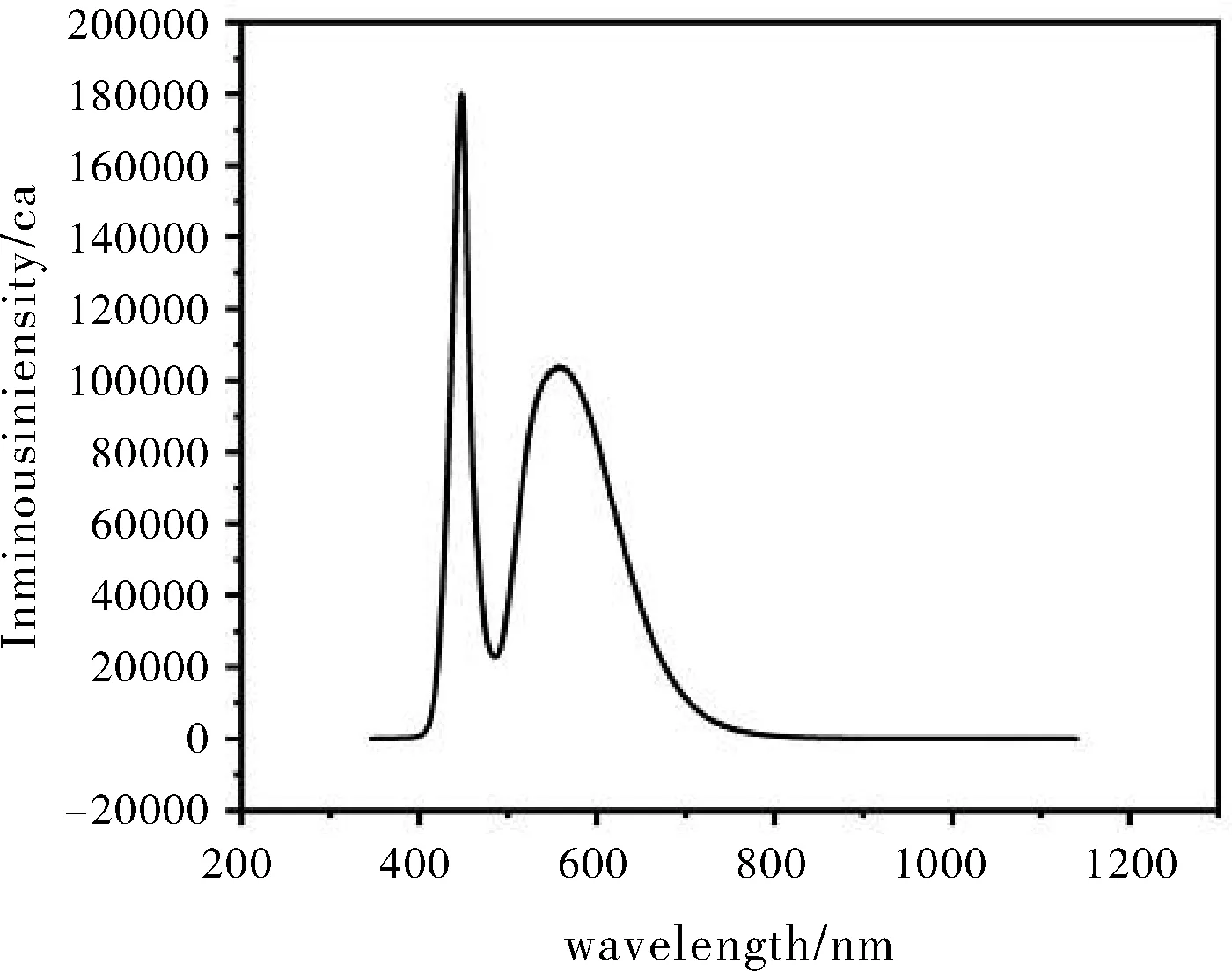

在本实验中所使用的N型硅中空穴为少子,除了场强作用以外,还需要光辐射的方法来激发出空穴,当硅片受到光照时,光源的波长的改变会引起不同的光谱响应,同时根据本征硅的吸收曲线[20]可知,随着波长的增加,光在半导体中的穿透长度增加。这就使得光照激发的空穴数量离反应界面更近,从图9和图10中看到LED灯的光谱范围在400~600 nm之间,卤素灯光谱范围400~1100 nm,对LED来说,光波长范围小,导致光所激发的空穴距离反应界面处很较远,到达尖端凹坑处的空穴数量少,导致孔道尖端处反应速度慢,在相同反应时间内孔的腐蚀深度较短。但因为空穴到达反应界面的速度慢,因此物料平衡和电荷平衡较稳定,所以孔道壁无侧蚀现象。对卤素灯来说,波长范围比LED灯大,激发的空穴距离反应界面更近,更容易与尖端物质反应,因此孔道腐蚀深度较深,但由于空穴数量的增多,多余的空穴会进入孔道壁外侧造成孔壁的侧蚀。

图9 LED灯的波长范围

图10 卤素灯的波长范围

3 结 论

本文通过光电化学腐蚀法成功制备了孔径一致,孔壁圆滑的多孔硅阵列。研究表明:随着电压的升高,孔壁侧蚀严重,并且孔壁会出现分叉的现象,来源于空间电荷区厚度的影响;对于不同配比的HF溶液,腐蚀速度会随着腐蚀液浓度的增加而增大,孔径也会变小。对于不同的光源,以卤素灯为光源时所制备的孔道整体结构均匀有序,符合应用要求。本实验最终通过光电化学腐蚀的方法,在腐蚀电压为1.3 V,HF溶液配比为HF:C2H5OH:H2O=1:7:1和卤素灯为光源的条件下在N型硅片上得到了长径比大于50,孔道结构外壁均匀光滑的多孔硅阵列。