多电机驱动系统的保性能鲁棒Funnel控制

2020-05-12王敏林董雪明任雪梅陈强张

王敏林董雪明任雪梅陈 强张 策

(1.北京长城计量测试研究所,北京 100095;2.北京理工大学自动化学院,北京 100081;3.浙江工业大学信息工程学院,浙江杭州 310023)

1 引言

随着伺服技术的快速发展,单电机驱动伺服系统已经广泛应用在军事和工业上.然而对于某些大惯量大功率负载而言,例如大型雷达天线伺服系统[1]和火炮控制系统[2],单电机伺服系统不能够满足其在驱动力和输出功率上的需求.因此采用多个电机联动驱动的控制方式是现今伺服系统研究和发展的方向之一.多电机驱动系统的控制目标是实现负载位置对参考指令的跟踪,但由于系统中存在各种非线性,常规的控制器(比例–积分–微分(proportion integra differential,PID)控制)不能保证系统有较好的跟踪性能.这其中齿隙作为一种最主要的非线性会使得负载在齿隙内部处于短暂的不可控状态,反映在输出曲线上所造成的周期性抖动,造成系统控制精度的降低[3].同时,由于系统元件老化和灵敏度下降等因素而导致的参数不确定性也会影响系统的控制性能.

目前对于多电机驱动系统控制方法的研究仍处于起步阶段,尤其是实现多电机驱动系统的高精度跟踪控制仍然是伺服系统领域的一个研究难点.文献[4]针对含齿隙非线性的双电机驱动系统,设计了自适应反步控制器实现负载跟踪并证明了稳定性.文献[5]提出了一种基于自适应滑模的故障诊断和容错控制策略解决了双电机同步驱动伺服系统中执行器的故障问题.但在上述控制方法中,系统结构参数被认为是固定不变的,并未考虑因元件老化或灵敏度下降导致的参数不确定性对系统的影响.为了处理参数不确定性,文献[6]针对带有滞后性、随机干扰以及模型不确定性的多电机驱动系统,利用模糊-Smith预估器进行补偿并在线调整PID参数.而文献[7–8]将系统存在的未知非线性,参数不确定性以及外部干扰作为一个总和扰动,设计扩张状态观测器对此扰动进行估计并在控制当中进行补偿.然而,以上方法都是以系统的稳态性能而进行的控制器设计,并不能够对系统的瞬态性能进行预先分析和保证.

为了保证系统的瞬态性能,文献[9]提出一种规定性能函数能够保证误差被限制在一定范围内,该方法通过找到一个误差转换函数将原始误差信号变换为一个新的误差系统,然后设计控制器镇定此误差系统,则可保证跟踪误差被限制在给定的边界之内.文献[10]将规定性能函数进行了改进并应用于四电机驱动系统中实现了跟踪误差的规定性能控制.但由于该方法在误差转换时需要求其逆函数,会导致奇异性问题,不但会超出边界,甚至造成系统的不稳定.为了解决这个问题,文献[11]提出了一种Funnel控制方法,其主要思想是根据高增益的理念,采用可调节的时变比例增益控制一类一阶或者二阶系统,提高系统瞬态性能和稳态性能.文献[12]设计一种Funnel预补偿器和控制器实现了相对度为二的一类最小相位系统的规定性能控制.后来,文献[13]针对已知相对阶的非线性系统提出了一种无模型Funnel控制.文献[14]结合神经网络以及Funnel控制保证了电机伺服系统的瞬态和稳态控制性能.然而Funnel控制主要适用于阶数为一或二的一类系统,限制了Funnel控制在实际中的应用.

本文针对含参数不确定性的多电机驱动系统,提出了一种基于最优保性能鲁棒的Funnel控制方法.该控制器由一个前馈控制器和一个反馈控制器组成,前馈控制器是根据Funnel控制方法设计的,能够实现系统的规定跟踪性能;而反馈控制器则是采用最优保性能鲁棒控制方法设计的,可以抑制参数不确定性对系统的影响.本文的主要贡献如下:

1)相比于现有Funnel控制[12–14]对系统阶次的限制,本文提出一种改进的Funnel控制方法能够实现含参数不确定性的高阶多电机驱动系统的全阶跟踪误差规定性能收敛,并且解决了传统规定性能控制存在的奇异性问题.

2)针对参数不确定性会影响系统的Funnel控制性能,本文设计了基于最优保性能鲁棒的反馈控制器,该控制器不仅增强系统的鲁棒性,并且在参数不确定性存在的情况下仍能使性能指标达到一确定的上界.

3)本文从前馈–反馈控制思想出发,结合Funnel控制和最优保性能鲁棒控制,保证跟踪误差限制在给定Funnel边界之内,提高了系统瞬态性能和稳态性能.仿真和实验结果验证了所提出方法的有效性.

2 系统建模

以四电机驱动系统为例,其示意图如图1所示,其中Q0为从动子系统,Q1,Q2,Q3和Q4为驱动子系统.

一般地,多电机驱动系统[4]可由下式来表示:

其中:θi,θm分别为主、从动轮轴的转角,分别为主、从动轮轴的转速,Ji,bi为主动轮的转动惯量和粘性摩擦系数,Jm,bm为从动轮的转动惯量和粘性摩擦系数,ui为系统输入转矩,Ti为主、从动轮接触时的传递力矩.

图1 四电机驱动系统示意图Fig.1 Diagram of the four-motor driving system

受齿隙非线性的影响,Ti可表示为

其中:k1,k2>0是饱和系数,vi=θi−θm为主与从动轮之间的位置差,α1>0为右半齿隙宽度,α2>0为左半齿隙宽度.

为了便于控制器的设计,将Ti分解为

注1由式(3)可知,齿隙非线性可被分解为一个分段线性项以及一个扰动项组合的形式,并且从式(4)可得出这个扰动项dα(vi(t))是有界的,即|dα(vi(t))|≤max{α1,α2}=α.

选取状态变量如下:

定义k′=min{k1,k2}.根据式(1)和式(3),则多电机驱动系统的状态空间方程可表示为

假设所有电机的参数一致,即J=J1=J2=···=Jn与b=b1=b2=···=bn.定义电机端状态变量的和为并且定义控制量的和为,考虑系统参数不确定性,则系统(5)可转化为

假设1所有参数不确定性∆aj(j=0,1,2,3,4)均有界,即|∆aj|≤∆ajM其中∆ajM为正常数.

注2由于k −k′≤|k1−k2|为有界非负函数,所以本文将分别折算在参数不确定性∆a2和∆a4中.

本文的控制目标为设计控制器u使得系统输出y跟踪参考指令yd并且跟踪误差e1=y −yd被保证在一定范围内.

3 控制器设计

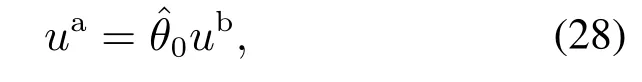

本章所设计的控制器包含一个前馈控制器Ua和一个反馈控制器U∗,前馈控制器采用Funnel控制方法,而反馈控制器是由基于最优保性能鲁棒的控制器所设计的,即最终控制器为U=Ua+U∗.

3.1 Funnel控制

Funnel控制是由Ilchmann等[15]提出的一种控制方法,通过选取Funnel函数可以保证跟踪误差被限制在给定范围内.首先采用d(t)表示Funnel边界和误差的欧式距离如下:

其中:Fφ(t)为Funnel函数,e(t)为跟踪误差.

Funnel 边界是由任意选择的、连续的,正向函数φ(t)的倒数决定,即.因此,Funnel变量定义为

从上式可以看出,当误差初始值e(t0)被包含在Funnel边界内时,则当t≥0时,e(t)同样包含在Funnel边界内.因此,在Funnel控制中的控制增益τ(t)可设计为

因此,当跟踪误差e(t)靠近边界时,要增加控制增益τ(t);相反,当跟踪误差e(t)超出边界,要相应减少控制增益τ(t).

设计Funnel边界函数如下:

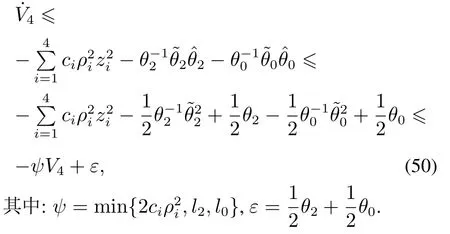

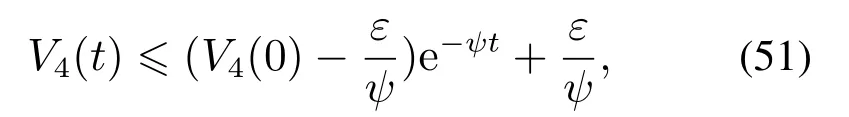

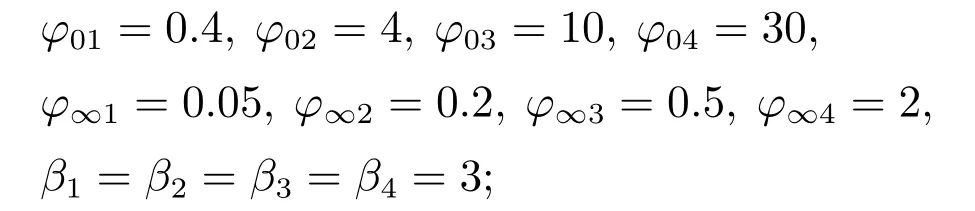

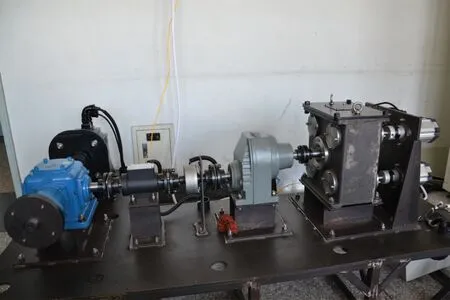

其中:φ0,φ∞和β是大于零的常数,并满足φ0≥φ∞>0及|e(0)| 本文采用如下改进的Funnel函数来设计控制器: 此函数满足初始条件的限制,并且新的变量z(t)不受系统次数的限制,因此改进的Funnel函数在实际中有着更广泛的应用. 本节采用反步控制方法来设计前馈控制器.为了便于控制器的设计,引入如下的误差变量: 其中:i=1,2,3,4,η0=yd,ηi−1为虚拟控制输入可表示为为虚拟前馈控制输入,为虚拟反馈控制输入,Fφi=φ0i·exp(−βit)+φ∞i是性能函数,其参数φ0i应该满足初始条件. 步骤1根据式(6)(12)可得变换后的跟踪误差z1的导数 将控制式(15)代入式(14)可得 步骤2对变换后的跟踪误差z2求导 选取第2个李雅普诺夫函数 其中:l2为正常数,,为θ2的估计值.对V2求导可得 其自适应律可设计为 将控制式(19)和自适应律(20)代入到式(18)中可得 步骤3对变换后的跟踪误差z3求导 将式(24)代入到式(23)中,可得 步骤4对变换后的跟踪误差z4求导 选取最终李雅普诺夫函数 其中:l0为正常数,,为θ0的估计值.对V4求导可得 其中 其自适应律可设计为 将控制式(28)以及自适应律(29)代入到式(27)中,可得 其中∆f2=∆a0u −∆a3x4−∆a4(x3−nx1). 定义误差系统 则式(30)可改写为 其中: 注3从上式可以看出,仅使用前面所设计的前馈控制器不能使保证式(31)负定,这是由于式(29)中存在一个不确定项zTρ(Ae+BU∗+∆f),因此必须再设计一个反馈控制器处理此不确定项.由于选取的Funnel边界函数满足Fφi(t)>|ei|,则ρi >0且zi与ei的符号相同,因此设计的反馈控制器只要能够镇定不确定性子系统=(Ae+BU∗+∆f)即可,而下面所设计的保性能鲁棒控制器U∗不但使此子系统能够稳定,并且使性能指标达到一个确定的上界. 根据式(31),考虑如下带有参数不确定性的子系统: 其中:x=[x1x2x3x4]T,∆f为与状态x和控制U∗相关的函数,即∆f(x,U∗). 引理1如果本文设计反馈控制器U∗使得系统状态x跟踪给定参考信号η=[η0η1η2η3],则子系统(32)是稳定的且所有信号均有界.根据假设1,由于系统参数不确定性有界,则不确定性∆f可用下式来描述 其中:G为正定矩阵,d(x,U∗)为函数向量且满足 其中L1,L2为正定矩阵. 定理1对于参数不确定性∆f(x,U∗),可以找到一个函数Γ(x,U∗): 使得下式成立: 其中λ为拉格朗日乘子向量. 证根据式(33)–(36)可得 证毕. 对于带有不确定性的系统(32)而言,本章的控制目标是设计保性能鲁棒控制器 使得如下性能指标最小: 其中:K为反馈增益,M为与参考信号有关的矢量,Q和R为正定对称阵.为此,首先给出保性能鲁棒控制器的定义如下. 定义1对于含参数不确定性的系统(32),如果存在控制器(38)和一个正数J∗,使得对满足式(33)–(34)的不确定性,闭环系统(32)都正则,无脉冲,稳定的且性能指标满足J≤J∗,则称带参数不确定性的系统(32)是可保性能控制的,J∗为系统(32)的一个可保性能,而控制器(38)称为带参数不确定性的系统(32)的一个保性能鲁棒控制器. 因此对于不确定性系统(32)的标称系统 可设计哈密尔顿函数 则原系统性能指标满足 其中 为标称系统(40)的性能指标. 根据定义1,对于含参数不确定性系统(32),在给定性能指标(39)下所设计的保性能鲁棒控制器(38)即为对标称系统(40)在给定性能指标(43)下设计的最优控制器. 对于哈密尔顿函数(41),根据控制方程与协态方程可得如下规范方程组: 根据最优化原理,上式的解为 其中P和L为正定对称矩阵可由如下黎卡提方程求得: 定理2对于不确定性系统(32),若设计保性能鲁棒控制器为(45),则系统状态x能够跟踪参考信号yd并且跟踪误差e被限制在Funnel边界函数内. 证选择式(43)中的性能指标J∗(x)为Lyapunov函数,对其求导可得 根据哈密尔顿函数(41)和引理2,式(47)满足 由于J∗(x)为正定函数,其导数为负定的,则保性能鲁棒控制器(45)可以镇定子系统(32). 因此,所设计的最优反馈控制器U∗可以保证(31)中的子系统满足 则式(31)满足 对上式两边进行积分可得 因此闭环系统所有信号均为半全局一致有界的,并且跟踪误差e能够被包含在所设计的Funnel边界函数内. 证毕. 注4为了实施本文中的控制算法,应当对所有参数进行调节.需要参数可以分成两部分,一部分是Funnel函数的参数φ0i,φ∞i和βi的选择应该满足初始条件;另一部分是控制器参数ci和Q,R根据跟踪误差的大小,反复试验进行选择.参数的具体调节规律如下: 1)根据式(10)选择Funnel参数φ0i,φ∞i和βi使其满足初始条件|zi(0)|<Fφi(0),φ0i≥φ∞i >0. 2)采用反复试验法选择合适的控制器增益ci.通常情况下,较大的控制增益ci能够使跟踪误差快速收敛,但是控制系统容易发生振动. 3)Q为系统状态的权重矩阵,可以选取较大值提高控制性能;R为控制输入的权重矩阵,一般设置为单位矩阵.L1和L2为参数不确定性的边界矩阵,其选取应使引理1成立. 应用MATLAB仿真软件对所设计的控制算法进行验证,采用四电机驱动系统[16]作为研究对象,其参数选取如下: 参数不确定性选择为 在原参数大小5%内变化. 为了验证所提出算法的有效性,本文采用了以下3种控制方法进行比较和分析. 1)基于保性能鲁棒的Funnel控制(robust guaranteed-funnel control,RG–FC):Funnel 边界函数设计如式(10),其参数为 反步前馈控制器设计如式(15)(19)(24)和式(28),其参数选择为c1=3,c2=10,c3=20,c4=15;自适应律设计如式(20)(29),参数选择为l0=3,l2=1;最优保性能鲁棒控制器设计为式(45),其参数为 2)Funnel控制(funnel control,FC):Funnel边界函数的设计结构和参数大小与方法(1)相同,反步控制器的参数也与方法(1)保持一致,只是去掉最优保性能鲁棒控制器. 3)反步控制方法(backstepping control,BC):其控制参数选取和方法(2)一样,但没有设计Funnel边界函数和误差转换. 为了定量分析这几种控制方法的控制性能,采用以下性能指标进行比较[17]. 2)eM=max|e1(t)|表示跟踪误差的最大绝对值,用来计算瞬态跟踪性能. 仿真时间间隔为0.01 s,初始状态均设为0,选取正弦波形yd=3 sint作为参考信号.基于保性能鲁棒的Funnel控制方法的控制性能的仿真结果如图2–3所示. 图2 基于保性能鲁棒Funnel控制下的输出跟踪性能Fig.2 Output tracking performance of RG–FC 图3 基于保性能鲁棒Funnel控制下的状态跟踪性能Fig.3 State tracking performance of RG–FC 其中图2显示了输出跟踪曲线和输出跟踪误差,图3显示了状态跟踪曲线和状态跟踪误差.可以看出在所提出控制方法的作用下,系统输出能够跟踪给定参考信号,并且跟踪误差可以被限制在Funnel边界函数内,因此系统的瞬态和稳态性能得到了保证.选择混合三角函数yd=sint −cos(0.5t)+1作为参考信号,对所有控制方法的控制性能进行了仿真比较,其结果如图4所示. 从图4(a)中可看出,相比于FC 和BC,所提出的RG–FC具有更好的跟踪性能:从图4(b)中可以发现,RG–FC和FC的跟踪误差都被包含在Funnel边界函数内,而BC的跟踪误差则超出了Funnel边界,这是因为BC没有采用Funnel函数进行误差转换.同时,与FC相比,所提出的RG–FC具有更好的瞬态性能,例如:更短的调节时间和更小的超调量,这是因为保性能鲁棒控制消除了参数不确定对系统的影响.为了定量分析这几种控制方法的控制性能,表1列出了几种性能指标进行比较.从表1中可以看出所提出控制方法的所有指标都是最小的,因此所提出的控制方法具有最好的控制性能. 图4 不同控制方法跟踪性能的比较Fig.4 Comparative tracking performance of different control schemes 表1 不同控制方法的性能指标Table 1 Performance index for different control schemes 为了进一步验证所提出的最优保性能鲁棒控制在抑制参数不确定性方面的有效性,本文分别进行了参数不确定性在原系统参数5%,25%,50%,80%大小内变化的仿真实验,其对比结果如图5所示.由图5可知随着系统参数不确定性的变化范围逐渐增大,系统的瞬态性能逐渐变差(超调量越来越大),而稳态性能并无明显变化,但跟踪误差都被包含在Funnel边界内,这说明了所提出的保性能鲁棒控制的有效性. 图5 不同参数不确定性变化下所提出方法的控制性能Fig.5 The control performance of the proposed scheme with different parameter uncertainties 进一步仿真结果表明,当参数不确定性增大到原系统参数85%时,当前控制参数的最优保性能鲁棒控制器无法再保证系统的Funnel控制性能,系统输出将处于发散状态. 为了验证所提出的复合控制方法,以四电机伺服系统为实验平台如图6所示.由4个驱动电机,脉冲宽度调制(pulse width modulation,PWM)放大器,内置电机驱动卡(松下mcddt 3520),一个工业控制计算器(Pentium 2.8 GHz),一个负载电机(180STM 35105)组成.该跟踪控制算法通过开发环境CCS5.0的C++编程实现. 图6 四电机驱动系统实验台Fig.6 Diagram of the four-motor driving system 在下面的实验验证中,本文继续对上述3种控制方法进行比较.经查询说明手册可知实验平台机械结构参数为 参数不确定性在原系统结构参数大小的30%内变化.实验中的控制参数调节为 反步控制器的参数选择为c1=35,c2=2,c3=60,c4=1,自适应参数选择为l0=0.5,l2=0.3.最优保性能鲁棒控制器的参数为 分别选用不同幅值和不同频率的正弦信号作为参考信号.3种控制方法的实验结果如图7–8所示,其中图7比较了在参考信号下不同控制的输出和跟踪误差. 图7 参考信号下的跟踪控制性能比较Fig.7 Comparable tracking performance for reference yd= 从图7(a)中可以看出,所提出的RG–FC比其他的控制方法具有更好的跟踪性能,并且其跟踪误差严格限定在Funnel边界函数内如图7(b)所示.从图7(b)还可以看出FC控制方法的跟踪误差也处于Funnel函数边界内,但由于没有对参数不确定性进行处理,跟踪性能劣于RG–FC控制方法.而常规的BC控制方法则不能保证跟踪误差的规定性能,并且它的跟踪性能在3种控制方法当中是最差的.当参考信号变为yd=时,图8也表明出相同的结论. 图8 参考信号下的跟踪控制性能比较Fig.8 Comparable tracking performance for referenceyd= 以上的仿真和实验结果验证了所提出的基于保性能鲁棒Funnel控制方法的有效性,它不仅能够将系统的瞬态和稳态响应限制在给定的Funnel边界内,还可以有效抑制参数不确定性对系统的影响,增强了系统的鲁棒性. 针对含参数不确定性的多电机伺服系统,本文提出一种基于最优保性能鲁棒的Funnel控制方法.该方法利用Funnel函数对跟踪误差进行变换,并设计了基于自适应反步的前馈控制器镇定变换后的误差系统则可保证原始跟踪误差的瞬态和稳态性能.在前馈控制基础上,又设计了基于最优保性能鲁棒的反馈控制器来抑制参数不确定性对系统的影响,并使得系统的性能指标有一确定的上界.通过李亚普诺夫理论方法证明了闭环系统的稳定性.基于四电机平台的仿真和实验结果验证了所提出的方法不仅能够保证系统跟踪误差的规定性能而且增强了系统的鲁棒性.

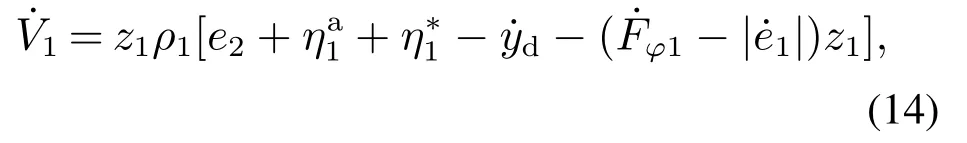

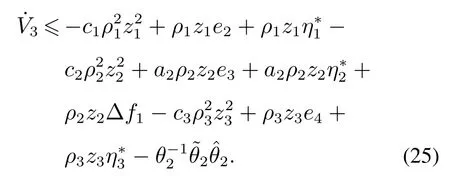

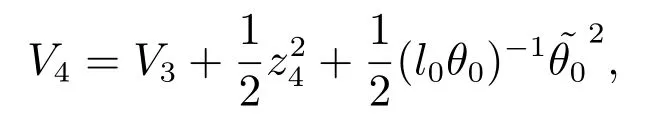

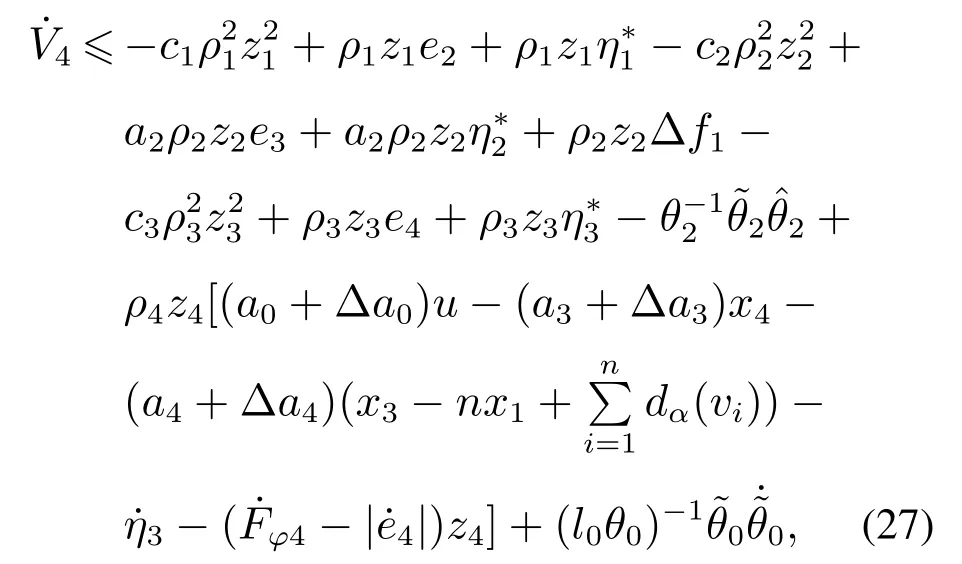

3.2 前馈控制器设计

3.3 反馈控制器设计

3.4 稳定性分析

4 仿真结果

5 实验结果

6 结论