焊接热输入对2219薄板铝合金焊接接头性能的影响

2020-05-10

(天津航天长征火箭制造有限公司,天津 300462)

0 前言

2219铝合金属于热处理强化铝合金,是航天领域运载火箭燃料贮箱的重要结构材料,具有良好的焊接性和优良的力学性能[1-3]。

目前2219铝合金的对接焊通常采用搅拌摩擦焊和TIG焊的工艺方法,而TIG焊效率高,对工装精度的要求相对较低,是目前主要采用的焊接工艺方法[4-10]。随着航天技术的快速发展,不同形式TIG焊的焊接热输入不同,对焊接接头的组织和性能影响也不同。为了实现航天材料减重以及结构变化的目标,燃料贮箱的壁厚已经进行了大幅度减薄,最薄的焊接区厚度从5 mm减到2~3 mm。针对2~3 mm板厚的铝合金TIG焊接工艺,单道焊和双道焊的焊接方法均能实现良好的焊缝成形,但两种焊接工艺的热输入不同,所以焊缝组织形态、力学性能也会有所不同。

针对2219薄板铝合金焊接热输入的研究,文中采用单道焊和双道焊的TIG焊工艺方法开展试验对比,分析焊接热输入对接头性能的影响。

1 试验材料及方法

试验材料选用3 mm厚度的MCS(固溶处理+冷变形+人工时效)状态的2219(Al-Cu-Mn系)铝合金试板,试板的主要化学成分见表1,填充焊丝选用直径φ1.6 mm的ER2325焊丝。

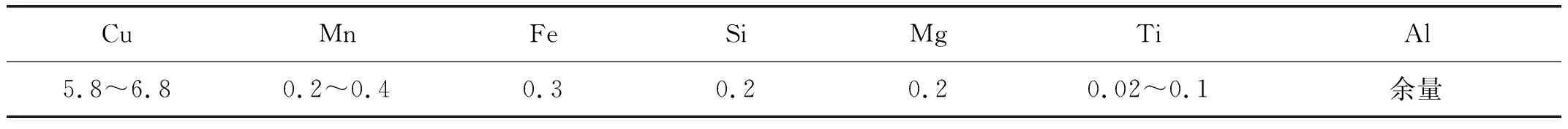

表1 2219试板的化学成分(质量分数,%)

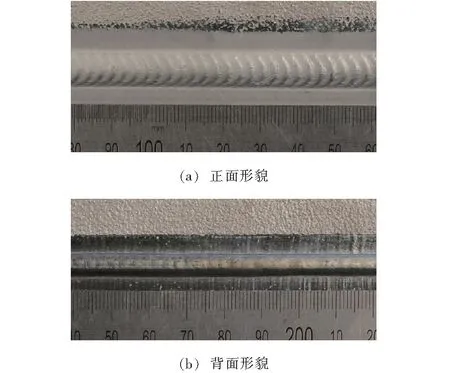

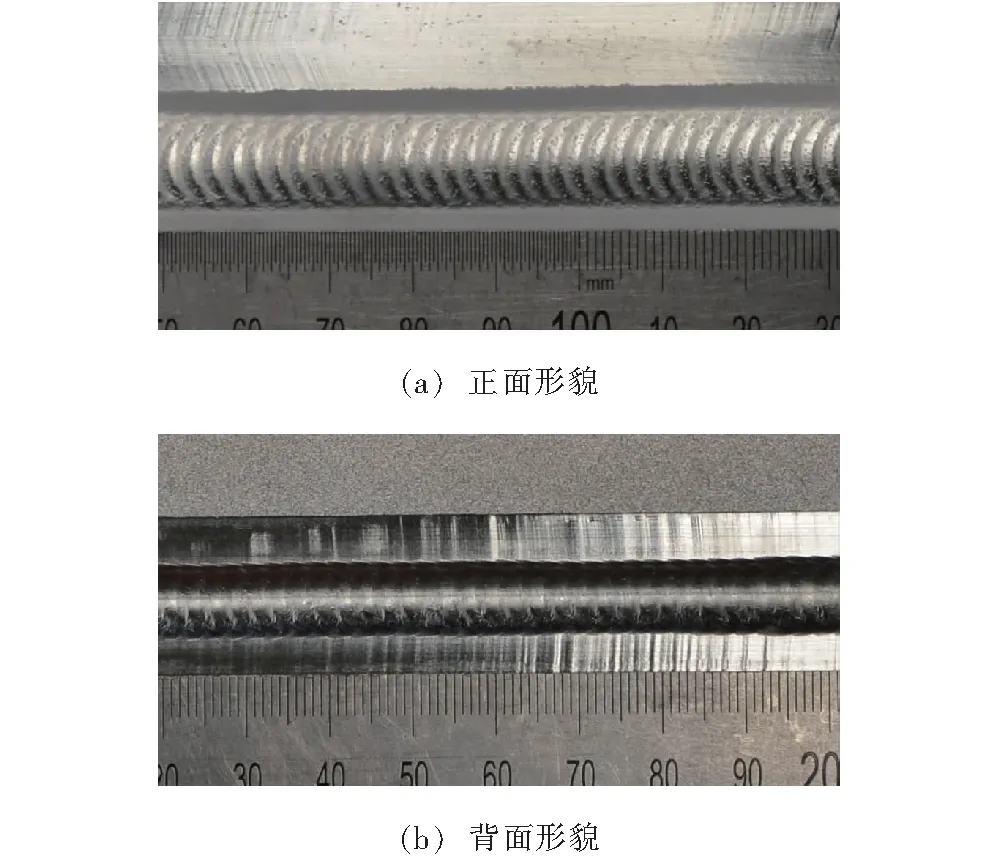

研究将若干组试板进行对接焊,第一种焊接工艺采用双道TIG焊,即第一道为直流不加丝焊接,第二道为交流填丝焊接,焊缝形貌如图1所示,背部焊缝均匀饱满,正面焊缝呈现鱼鳞纹形态。第二种焊接工艺采用单道TIG焊,即只采用交流填丝焊接,焊缝形貌如图2所示,背部焊缝形成了与正面焊缝相同间隔的鱼鳞纹印记。

焊接热输入的计算公式为Q=ηUI/v,其中Q指单位长度的焊接热输入(kJ/cm),η指热效率系数(取0.8),U指焊接电压(V),I指焊接电流(A),v指焊接速度(cm/s)。双道焊的第一道焊接电压12 V,焊接电流90 A,焊接速度0.45 cm/s,热输入值为1.92 kJ/cm。双道焊的第二道焊接电压15 V,焊接电流140 A,焊接速度0.23 cm/s,热输入值为7.30 kJ/cm。单道焊的焊接电压17 V,焊接电流170 A,焊接速度0.23 cm/s,热输入值为10.05 kJ/cm。

图1 双道焊焊缝

图2 单道焊焊缝

2 力学性能和金相组织分析

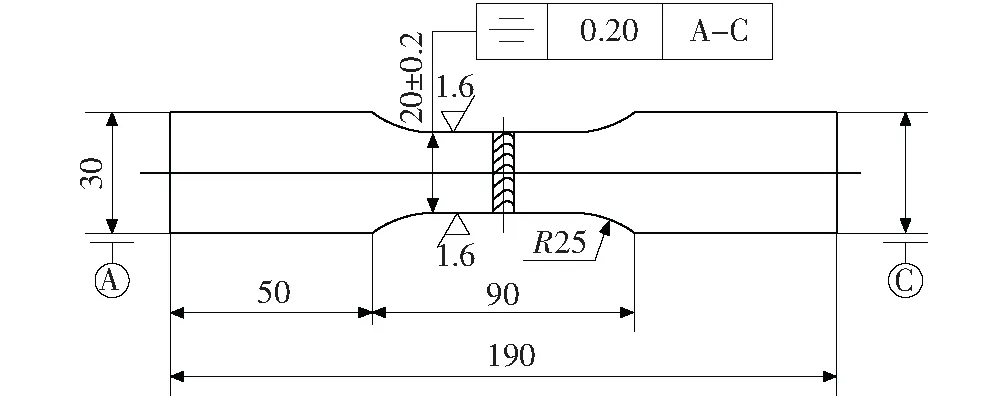

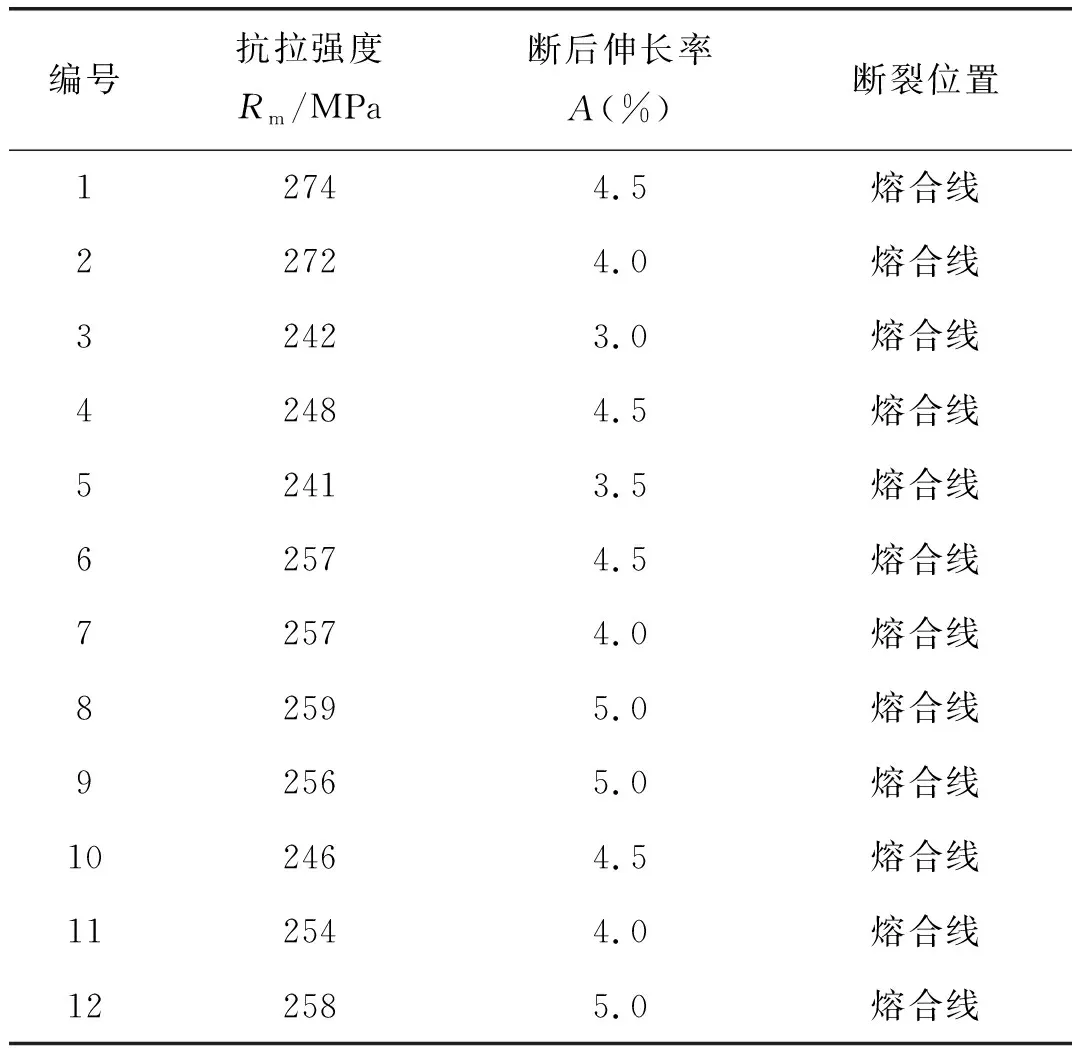

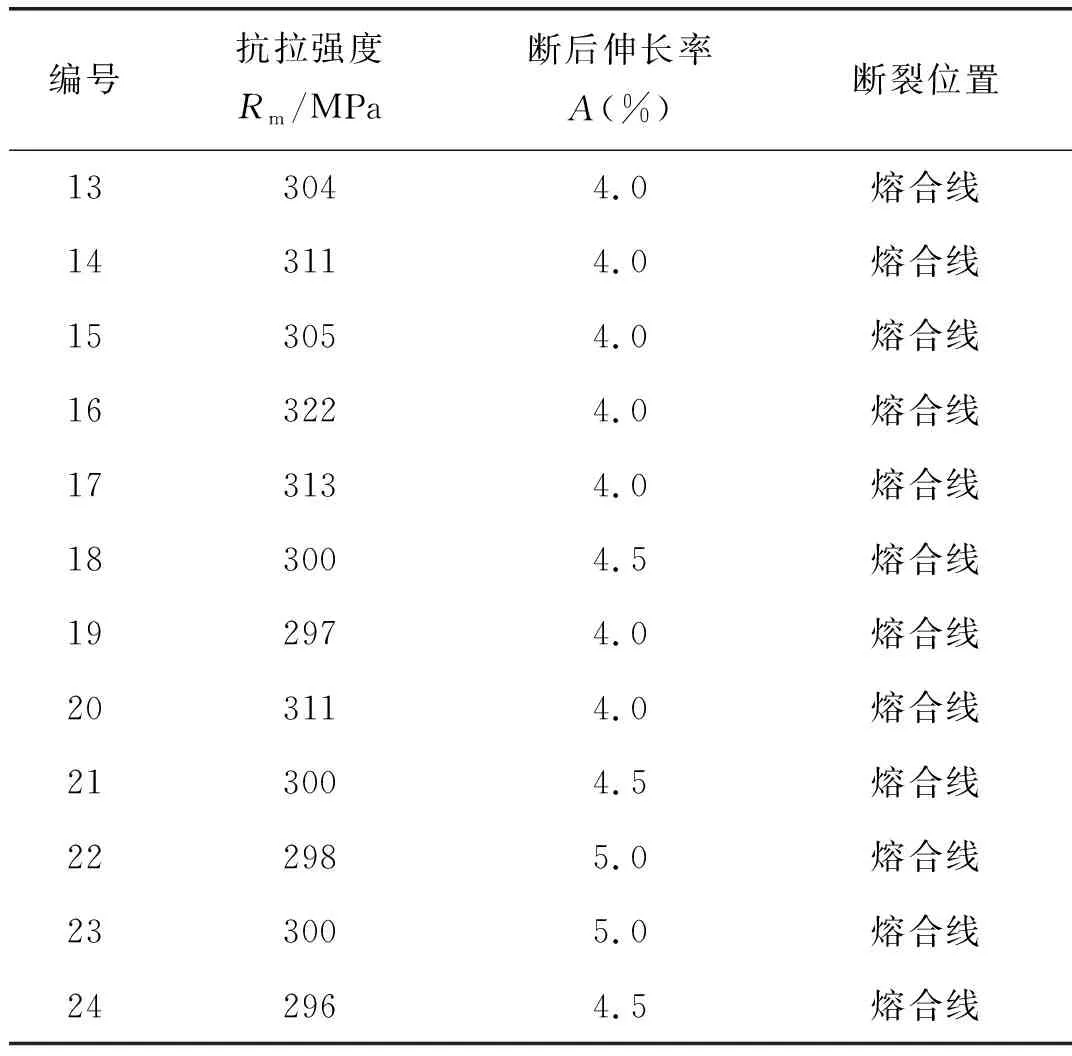

选取两种工艺方法焊接后成形良好的焊缝按照图3进行试样加工,保留焊缝余高和焊漏,双道焊的试样编号为1~12,单道焊的试样编号为13~24,对试样进行拉伸试验,试验方法采用GB/T228.1—2010,得出试样的抗拉强度值、断后伸长率和断裂位置信息,统计见表2和表3。

由拉伸试验结果可知,双道焊的试样抗拉强度平均值为255 MPa,断后伸长率平均值为4.29%,断裂位置均为熔合线;单道焊的试样抗拉强度平均值为305 MPa,断后伸长率平均值为4.29%,断裂位置均为熔合线。由结果分析可知,两种工艺方法均能满足结构设计要求,单道焊比双道焊的焊接接头的抗拉强度的平均值提高了19.6%,断后伸长率基本相同。

图3 拉伸试验试样加工图

表2 双道焊焊缝力学性能统计

编号抗拉强度Rm/MPa断后伸长率A(%)断裂位置12744.5熔合线22724.0熔合线32423.0熔合线42484.5熔合线52413.5熔合线62574.5熔合线72574.0熔合线82595.0熔合线92565.0熔合线102464.5熔合线112544.0熔合线122585.0熔合线

表3 单道焊焊缝力学性能统计

选取典型的双道焊和单道焊的焊接接头进行切割取样,使用显微镜观察接头的宏观形貌,双道焊接头分为盖面焊缝、打底焊缝、热影响区和母材区,其中盖面焊缝和打底焊缝的界限明显,如图4所示。单道焊接头分为盖面焊缝、热影响区和母材区,如图5所示,焊缝区由盖面焊接时填充焊丝一次成形,焊缝形貌基本一致。

图4 双道焊焊缝宏观形貌

图5 单道焊焊缝宏观形貌

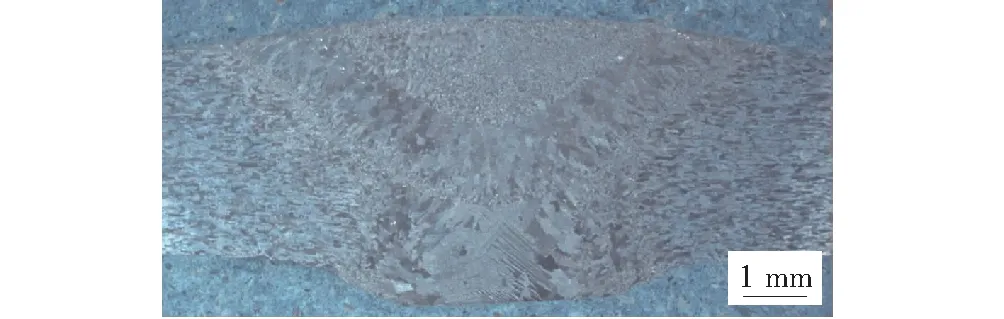

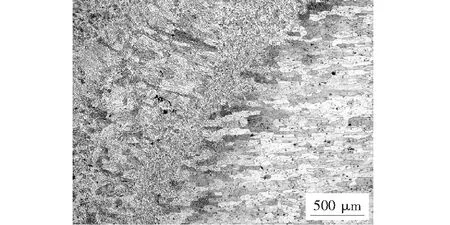

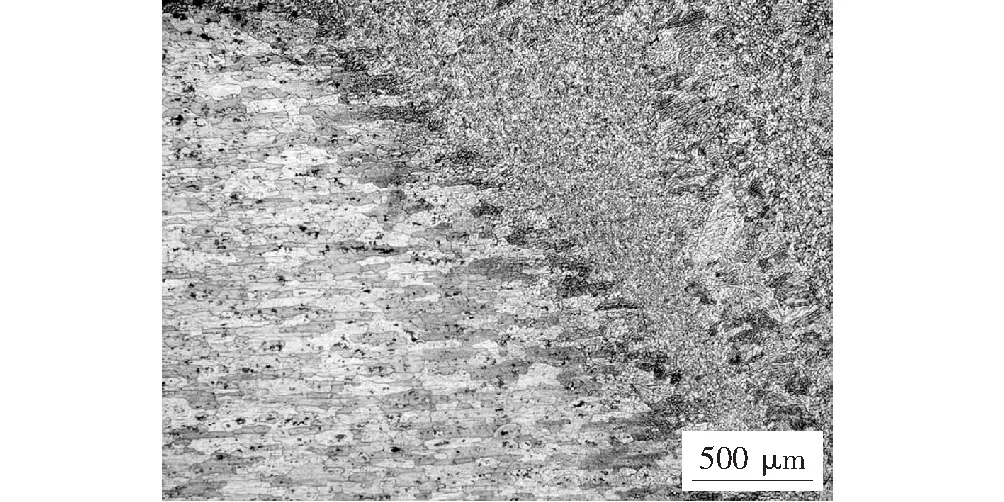

选取图4盖面焊接的熔合线处的微观组织进行观察,同时选取图5中与图4对应位置的微观组织进行对比,如图6、图7所示。双道焊的打底焊缝受到盖面焊缝的热影响,使两者熔合线的前层焊缝一侧晶粒边界低熔点共晶物发生熔化,形成柱状枝晶,是应力集中区域,其它焊缝呈现等轴晶状态,靠近熔合线处的热影响区组织经过两次焊接热输入后发生晶粒粗化现象,几何形态变化,组织形态不均匀,在熔合线附近造成应力集中。单道焊的焊缝组织均匀,等轴晶分布较多,热影响区形成了组织上互不相同的区域,未形成过热粗大晶粒。

图6 双道焊盖面焊熔合线附近微观组织

图7 单道焊熔合线附近微观组织

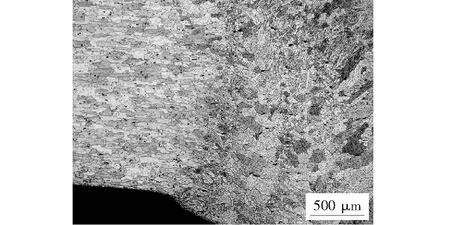

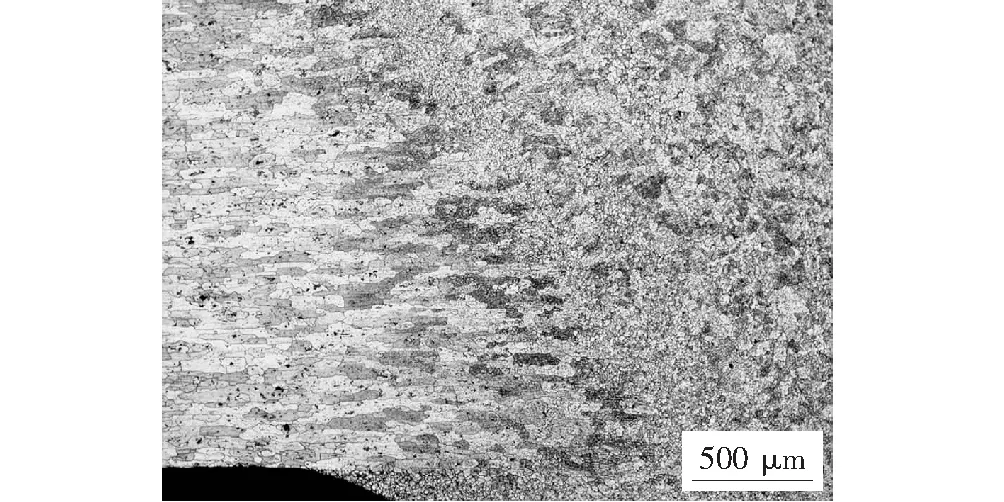

选取图4打底焊接的熔合线处的微观组织进行观察,同时选取图5中与图4对应位置的微观组织进行对比,如图8和图9所示。两种工艺方法的热影响区组织基本相同,双道焊的打底焊缝经过了盖面焊接热循环后,靠近熔合线的焊缝组织形成了大小不一、形状不规则的晶粒,是应力集中区域。单道焊的焊缝组织均匀一致,晶粒细小。

图8 双道焊打底焊熔合线附近微观组织

图9 单道焊熔合线附近微观组织

3 接头断裂分析

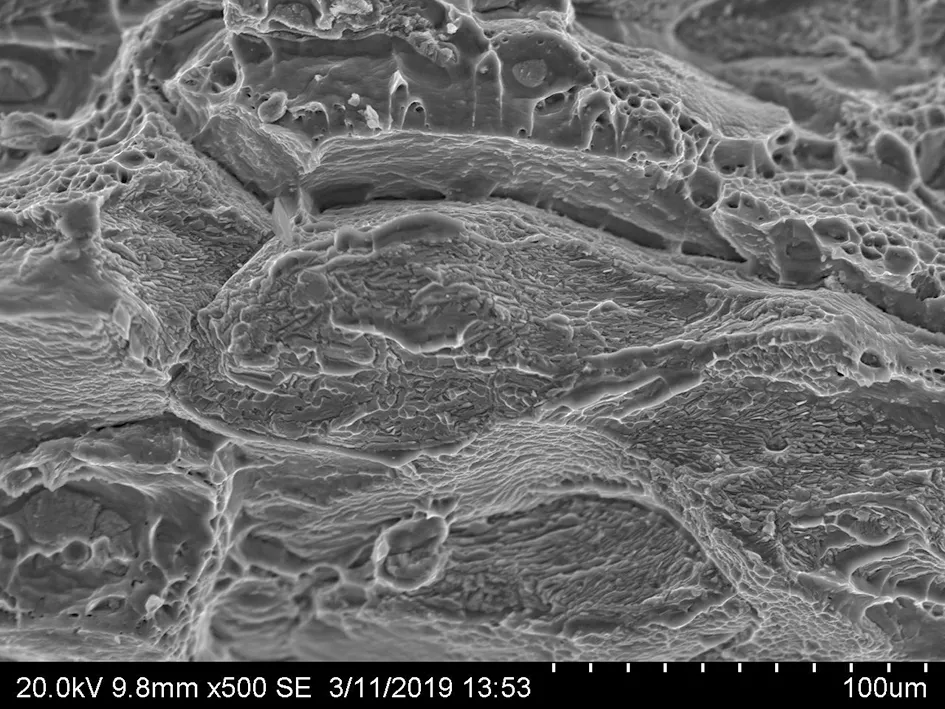

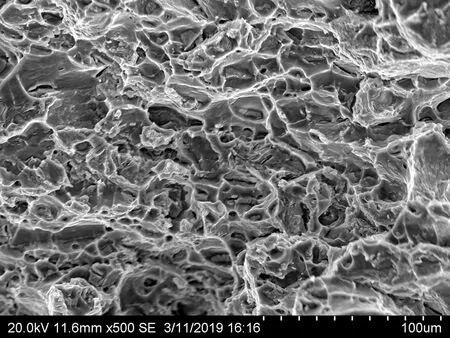

由拉伸试验结果可知,两种工艺方法的试样断裂位置均为熔合线,选取典型拉伸试样进行断口扫描电镜观察,其中双道焊选取抗拉强度242 MPa,断后伸长率3.0%的力学性能较低的试样进行对比,单道焊选取任意试样进行对比,如图10和图11所示。双道焊的试样断口呈现了沿晶界撕裂扩展的痕迹,局部呈“河流花样”特征,由分析可知,是在打底焊的基础上,盖面焊接时,温度升高,脱溶析出的第二相继续长大,晶粒粗化,合金软化,强度降低所致。单道焊的试样断口呈现了典型的塑形断裂痕迹,韧窝形态明显,由分析可知,是在接近但低于共晶熔化温度对合金进行加热时,合金的强化相溶于固溶体,从该温度快速冷却时,固溶体过饱和,强化相来不及析出,常温放置后,过饱和固溶体中的Cu原子扩散、聚集,产生点阵畸变,进行了固溶、时效处理,晶粒细化,强度升高所致。

图10 双道焊断口形貌

图11 单道焊断口形貌

4 结论

(1)在相同的试验条件下,2219铝合金薄板对接TIG焊,双道焊的第一道焊接热输入值为1.92 kJ/cm,第二道焊接热输入值为7.30 kJ/cm,单道焊的焊接热输入值为10.05 kJ/cm。采用双道焊和单道焊的工艺方法焊接的焊缝,力学性能均能满足结构设计要求,单道焊比双道焊的接头抗拉强度的平均值提高了19.6%,断后伸长率基本相同。

(2)双道焊的接头受到打底焊和盖面焊的热输入影响,在熔合线附近,焊缝区形成柱状枝晶,组织大小不一、形状不规则,热影响区发生晶粒粗化现象,几何形态变化,组织形态不均匀,都是应力集中区域,易发生断裂。单道焊的接头只受到一次盖面焊接的影响,在熔合线附近,焊缝区等轴晶分布较多,组织均匀一致,晶粒细小,热影响区未形成过热粗大晶粒。

(3)由断口扫描电镜观察可知,双道焊的接头在焊接温度升高时,脱溶析出的第二相继续长大,晶粒粗化,强度降低,断口呈现了沿晶界撕裂扩展的痕迹,局部呈“河流花样”特征。单道焊的接头在经历了加热、快速冷却、常温放置后,强化相溶于固溶体,Cu原子扩散、聚集,产生点阵畸变,实现了固溶、时效处理,晶粒得到细化,强度升高,断口呈现了典型的塑形断裂痕迹,韧窝形态明显。