脉冲激光对6106铝合金表面形貌及氧含量的影响

2020-05-07杨海锋解赞华2崔辉王旭友徐良

杨海锋, 解赞华2, 崔辉, 王旭友, 徐良

(1.哈尔滨现代焊接技术有限公司,哈尔滨 150028; 2.青岛市特种设备检验检测研究院,青岛 266071)

0 前言

铝合金具有低密度、高强度、高塑性、耐腐蚀、易于加工等一系列优异的特点,成为航空航天及高速列车等运载工具结构轻量化设计的首选材料[1-6]。然而铝的化学性质较为活泼,铝及铝合金在大气中易发生氧化而在其表面形成一层厚度约为 2~30 nm 的氧化膜,铝及铝合金的氧化膜结构疏松多孔,易吸收水分、油污等,这对铝合金焊缝成形及焊接件性能都带来了严重影响[7]。

铝合金焊接前需去除掉表面的氧化膜,传统方法采用化学清洗,机械刮削以及打磨,增加了劳动量,恶化了劳动条件,并且某些大型复杂结构难以实施。

激光清洗是高能脉冲激光冲击工件表面,使表面氧化膜或其他污染物吸收激光能量后汽化挥发,或瞬间受热膨胀而克服表面对污物的吸附力,使其脱离工件表面,进而达到清洗的目的[8]。与传统清除氧化膜工艺相比,激光清洗具有对基体损伤小、无污染、工艺简单、适应性广、效率高等优点。

激光清洗去除铝合金氧化膜的研究正逐步展开,目前已取得了一些成果[9-11],但目前的研究中,专门通过SEM及EDS手段对激光清洗后形貌及氧含量及分布的研究较少。

文中基于脉冲激光清洗研究现状,借助SEM及EDS分析,研究了脉冲激光在不同前进速度及脉冲重复频率下铝合金表面形貌及氧元素整体含量及分布的影响,为铝合金氧化膜去除以及激光清洗的应用提供一定的试验依据。

1 试验方法

试验采用平板直线前进清洗的方式,脉冲激光在垂直于前进方向上做一维扫描,脉冲激光平均功率为60 W,扫描宽度为25 mm,脉宽为130 ns,脉冲激光采用前倾的方式,倾角为25°,采用材料为6 mm厚的6106-T6铝合金。试验原理如图1所示。

图1 试验原理图

2 试验结果及分析

铝合金氧化膜经激光清洗后,采用氧元素含量表征残留氧化膜Al2O3的含量,即氧元素的含量表征了激光清洗干净程度。对6106-T6铝合金,改变激光清洗前进速度v及脉冲重复频率f,研究其清洗后形貌及氧含量及分布特征。

2.1 清洗速度试验

2.1.1形貌特征

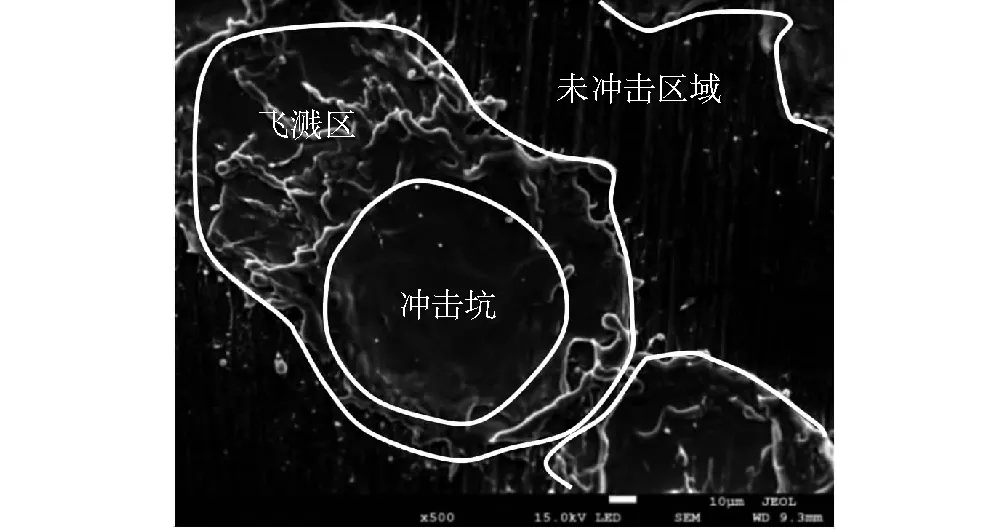

选定脉冲激光功率为60 W,脉冲激光在铝合金表面的冲击坑典型SEM图像如图2所示。

从图2可以看出,脉冲激光作用于铝合金表面使得铝合金表面一个微层产生熔化及溅射,核心区域为一个冲击坑,其周围为熔化基体溅射所形成的飞溅区域,飞溅区域以外为脉冲激光未冲击到的母材区域。

图2 脉冲激光冲击坑典型形貌

改变激光清洗前进速度v,观察激光清洗后铝合金表面形貌,其典型SEM形貌如图3所示。

图3 不同清洗速度下的SEM形貌

从图3可以看出,在给定的脉冲激光功率及脉冲重复频率的条件下,在低速清洗时,冲击坑之间连成一片,整体形貌为溅射所形成的飞溅区重叠状态,随着清洗速度v的增加,冲击坑及飞溅区逐渐分散、独立。

2.1.2氧含量及分布特征

对不同清洗速度下的铝合金表面进行氧元素的EDS分析,典型的面扫描EDS图像如图4的所示。

从图4可以看出,随着清洗速度的变化,氧元素的分布是有明显变化的,低速清洗时,由于冲击坑和飞溅区重叠,飞溅区覆盖冲击坑,整体形貌呈飞溅区形貌,故氧元素的分布没有明显的区域分布,较为弥散化。当清洗速度较高时,冲击坑及飞溅区形貌之间变得离散,各自特征明显,氧元素分布也成规律分布,冲击坑位置氧元素含量低,未受激光冲击的母材位置氧元素含量较高,氧含量分布和其清洗后的形貌分布特征是对应一致的。

图4 不同清洗速度下的铝合金表面氧元素的EDS图像

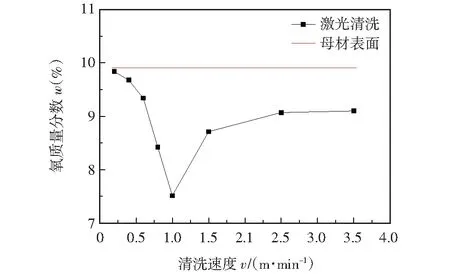

对不同清洗速度下的表面进行氧元素含量统计,得到氧含量随清洗速度的特征如图5所示。

图5 不同清洗速度下的氧含量

从图5可以看出,从低速清洗到高速清洗,氧含量是先减小后增加的趋势,这是因为,低速清洗时,铝合金表面的氧化膜被破碎,但脉冲激光在同一位置停留时间较长,导致该处出现类似“过烧”再次氧化的现象,此时,表面的氧元素含量并未明显降低。随着清洗速度的增加,冲击坑逐渐分散拉开,当v=1.0 m/min时,冲击坑出现类似于图2b中的“密排”时,此时激光冲击位置既没有重叠,也基本没有冲击到的位置,此时清洗效果最佳,此时在该脉冲激光频率的条件下,清洗后氧元素残留量是最低的。当清洗前进速度继续增大时,冲击坑之间逐渐分开直至最后完全分散,此时,冲击坑位置氧元素含量低,未被冲击的位置氧元素含量接近母材,清洗速度越大,一定区域内激光冲击的位置越少,未被冲击(清洗)位置越多,最终该区域内,氧的平均含量又逐步上升。

2.2 脉冲重复频率试验

2.2.1形貌特征

给定脉冲激光功率P及清洗速度v,在不同的激光重复频率f下,观察激光清洗后铝合金表面形貌,其典型SEM形貌如图6的所示。

从图6可以看出,在给定的脉冲激光功率及清洗前进速度的条件下,随着脉冲重复频率的增大,激光冲击坑之间紧凑、致密,整个清洗区域逐渐由冲击坑+飞溅区+母材变为冲击坑+飞溅区的“蜂房”状形态。

2.2.2氧含量及分布特征

对不同脉冲重复频率下的铝合金表面进行氧元素的EDS分析,不同脉冲重复频率下的铝合金表面的面扫描EDS图像如图7所示。

图6 不同脉冲重复频率下的铝合金表面氧元素的SEM形貌

图7 不同脉冲重复频率下的铝合金表面氧元素的EDS图像

从图7可以看出,随着脉冲重复频率的增加,氧元素的分布由是有明显变化的,当脉冲重复频率较低时,氧元素的分布在冲击坑位置明显较低,在未被冲击的位置明显较高,随着脉冲重复频率的增加,这种冲击坑氧含量低,未冲击位置氧含量高的规律分布的变得不明显,当脉冲重复频率较高时,氧含量在整个清洗区域成弥散分布,此时,氧含量分布和其清洗后的形貌分布特征也是对应一致的。

对不同脉冲重复频率下的表面进行氧元素含量统计,得到氧含量随脉冲重复频率的特征如图8所示。

图8 不同脉冲重复频率下的氧含量

从图8可以看出,在给定的脉冲激光功率和清洗前进速度的条件下,在较低的脉冲重复频率下,氧残留量较高,当脉冲重复频率大于80 kHz时,氧的残留量明显降低,约为低频清洗时氧残留量的1/2,这是因为随着脉冲重复频率的增加,冲击坑由分散变得密排,未被激光冲击的原始母材区域越来越小,当脉冲重复频率足够高时,整个被清洗的区域均由冲击坑组成,此时,清洗程度最大,此时原本的铝合金表面氧化膜几乎全被打碎,对整个清洗区域而言,氧的残留量变得均匀、弥散。

3 结论

(1)在清洗速度较低时,铝合金激光清洗过的表面呈溅射重叠的状态,当清洗速度较大时,脉冲激光在铝合金表面的形成的冲击坑逐渐变得分散、独立。

(2)铝合金表面氧元素整体的含量随清洗速度的增加呈先减少后增加的趋势,在清洗速度较小或者较大时,氧元素含量均接近母材表面氧元素含量水平,氧元素含量分布具有明显的区域性,脉冲激光冲击坑的位置氧元素含量明显较于周围未冲击位置。

(3)随脉冲重复频率的增加,铝合金表面形貌由独立冲击坑逐渐过渡为密排的“蜂房”状态。

(4) 随脉冲重复频率的增加,表面氧元素整体含量明显下降,约为母材氧含量的1/2,氧元素的分布也逐渐变为弥散。