旁路等离子在航天用轴结构增材修复中的应用

2020-05-10赵慧慧1尹晨豪封小松1林志成

赵慧慧1, 尹晨豪, 封小松1, 林志成

(1.上海航天设备制造总厂有限公司,上海 200245;2.哈尔滨工程大学,哈尔滨 150001)

0 前言

作为集光、机、电、计算机、数控及新材料于一体的先进制造技术,增材制造(3D 打印)技术已广泛应用于航空航天、军工与武器装备、汽车、船舶等众多领域[1-3]。增材制造技术为高性能或超常性能构件和结构的实现提供了有效的途径,同时该技术更能大幅度缩短生产周期、降低制造成本、节省材料消耗和加工制造费用。这些优势,使得增材制造技术为制造业的变革提供了可能,在重大武器装备的研制、生产和使用维护等方面,都有巨大应用价值和广阔应用前景[4-5]。

等离子弧由于电弧的压缩效应,电弧束流直径小、能量密度高、热影响区小,是一种精密的焊接电弧[6-8]。采用这种电弧可实现金属构件的精密电弧增材制造,一方面,沉积件由致密的焊道金属组成,综合力学性能好[9-13];另一方面,等离子弧高速沉积极大提高成形效率;再者,电弧较为集中,沉积件的尺寸与设计尺寸之间的偏差较小,减少了后续的机加工工作量,并提髙了材料的利用率[14]。等离子弧热源在金属件的快速沉积成形中展现了极大的技术优势,具有广阔的应用前景[15-17]。

文中以航天用轴结构为研究对象,采用旁路热丝等离子弧增材制造技术[18],以同成分的1.2 mm直径的H08Mn2Si焊丝作为填充材料,对其进行增材修复应用试验。

1 试验材料及方法

1.1 试验材料

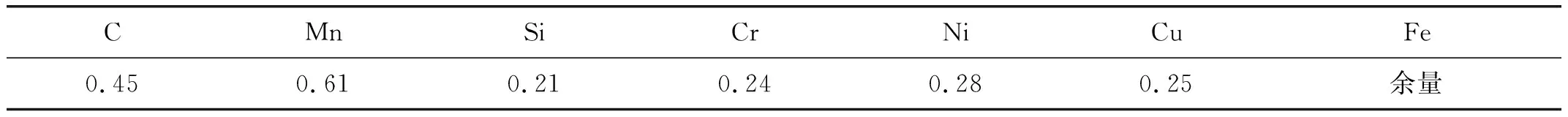

采用航天用轴结构材料作为母材,选用同成分的1.2 mm直径的H08Mn2Si焊丝作为填充材料,材料化学成分见表1。

表1 材料化学成分组成(质量分数,%)

1.2 试验方法

文中采用旁路热丝等离子增材制造新方法,其原理如图1所示。丝材几乎垂直送入到等离子电弧的中心,分流部分等离子弧电流,在提高焊丝熔化效率的同时,降低了母材的热输入。该方法送丝速度和热丝电流(分流电流)独立可调,可在任意工件电流(主路电流)下实现焊丝的短路液桥、射滴和射流等过渡方式的转变,实现对增材成形精度的有效控制。试验的主要工艺参数见表2。

图1 旁路热丝等离子电弧增材原理

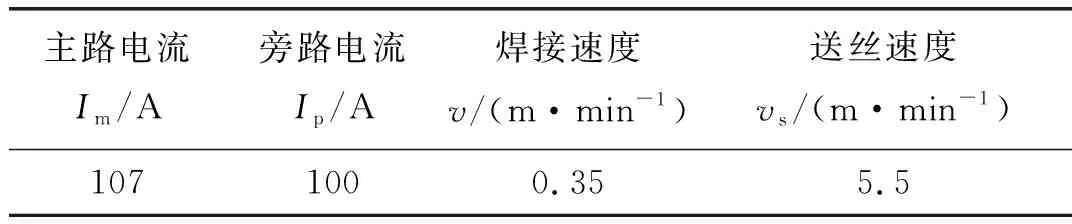

表2 增材制造的工艺参数

主路电流Im/A旁路电流Ip/A焊接速度v/(m·min-1)送丝速度vs/(m·min-1)1071000.355.5

2 试验结果及分析

2.1 增材接头形貌分析

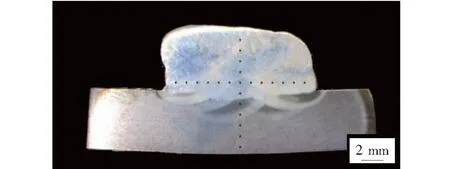

图2为对航天用轴结构的修复效果图,可以看出,通过旁路热丝等离子电弧增材制造技术,完成了对齿条的修复,其外形规则平整,通过简单的铣削加工,可以得到满足工作尺寸要求的齿条。

图2 增材修复效果

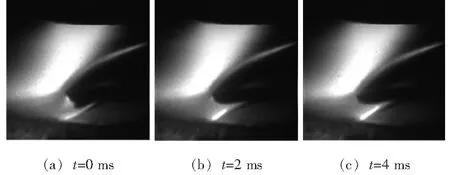

增材过程中,熔滴过渡的方式为桥接过渡,如图3所示,焊丝在等离子电弧内熔化后,熔滴直接与熔池接触,熔滴与熔池的表面张力相互抵消,此时熔滴在重力、等离子流力和表面张力的作用下形成金属液桥,熔融金属沿着金属液桥稳定地流入熔池,熔池处于稳定状态,因此焊道成形稳定,表面光滑。为了使增材结构满足尺寸需求,对该结构的增材熔覆了三层,每层三道,每道间距4 mm,采用了相同的工艺参数(见表3),道间温度控制在300 ℃左右,图4为增材结构的宏观截面形貌,可以看出,增材接头成形良好,未发现熔合、气孔、裂纹等焊接缺陷。

图3 熔滴过渡图像

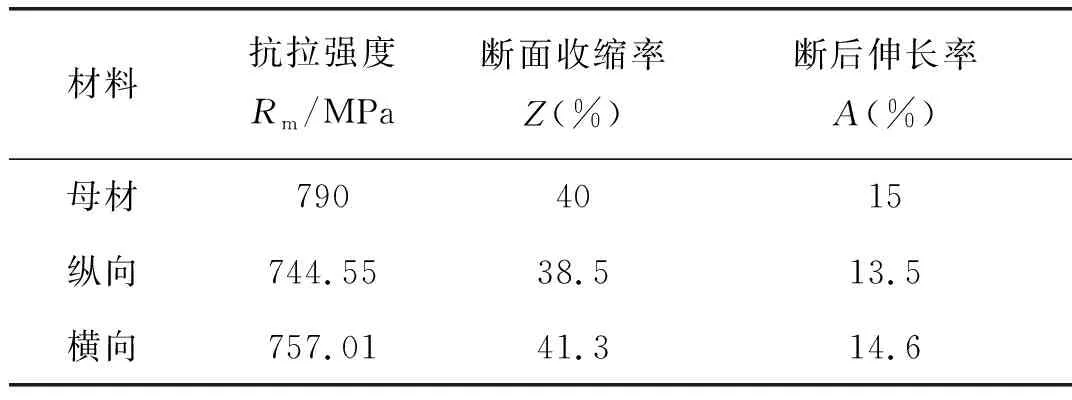

表3 力学性能计算结果

图4 增材结构接头形貌

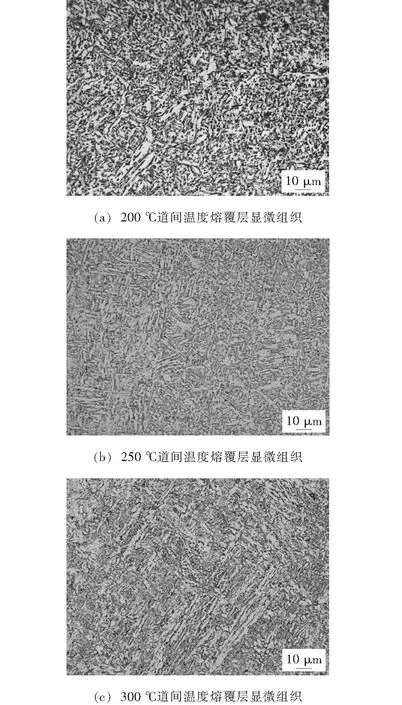

分别对道间温度为200 ℃,250 ℃,300 ℃时,进行了增材修复试验,第一道熔覆前采用电阻炉对母材加热达到预定温度,在一道熔覆完成后使其在空气中自然冷却,利用测温仪监控温度降低至预定温度后进行下一道熔覆,以此来达到控制道间温度的目的。分别对不同道间温度下增材结构的硬度进行了测试,其硬度分布均匀,熔覆层中间段的平均硬度分别为289.01 HV,344.71 HV,380.23 HV,增材结构的硬度均高于母材硬度,满足结构件的使用需求。结果表明,增材结构的硬度随着道间温度的增加而增加,不同道间温度时,熔覆层的显微组织均由块状铁素体和珠光体组成,珠光体呈带状分布在铁素体晶界上,随着道间温度的增大,熔池冷却时间增长,晶粒二次长大较为明显,晶粒相对粗大,同时珠光体含量随之减小,不同道间温度熔覆层显微组织如图5所示。

2.2 微观组织特征

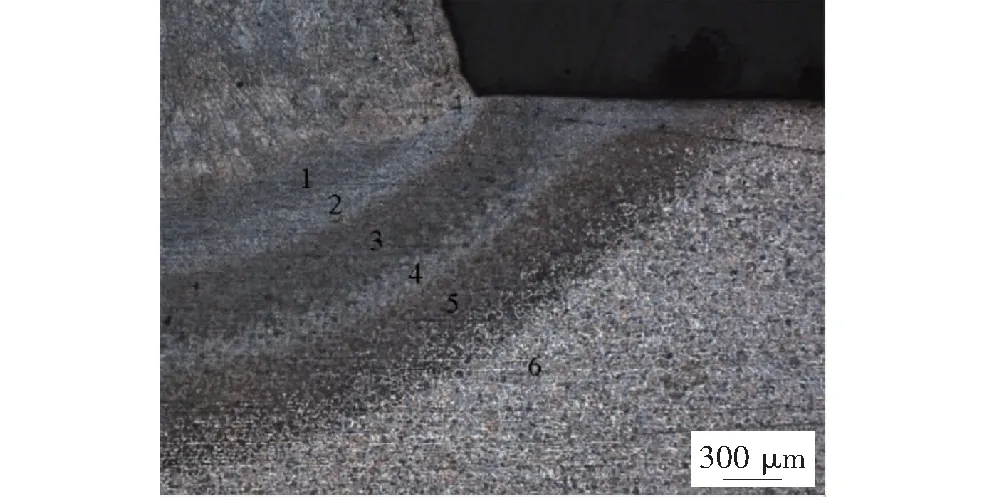

图6为增材区域与母材熔合区的显微观测,可以看出,有明显的区域分层现象,进一步采用高倍镜观察各分层区域组织,发现从上到下铁素体含量增加,珠光体含量减少,且晶粒尺寸变大。靠近增材组织的区域相对细小,尤其是熔合区的组织晶粒,为细小的珠光体组织。而热影响区的组织明显粗大,这是由于电弧增材过程中温度较高,且对原有沉积层不断加热、冷却,并起到保温作用,这对改性起到关键作用,使得材料得到充分淬透和回火,可以解决大型铸件的不易淬透、宏观偏析、长度和宽度性能不一等缺陷,从而使得该区域的组织晶粒粗大。

图5 不同道间温度熔覆层显微组织

图6 增材区域显微组织

2.3 断裂分析

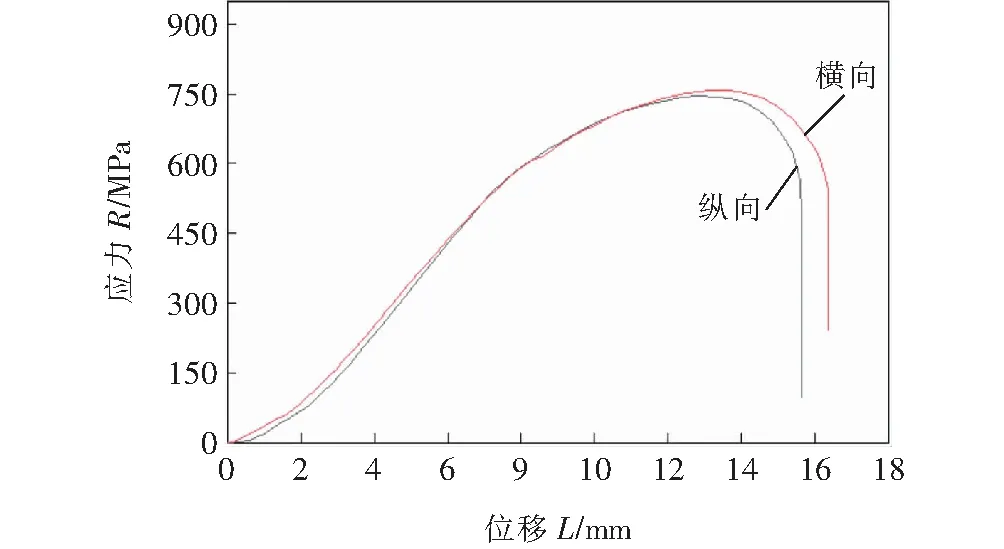

图7为对熔覆层上横向和纵向各取3个拉伸试样,测其平均抗拉强度对应的曲线。通过抗拉强度描述材料的强度,通过断面收缩率表征材料的塑性。由表3可以看出,材料的抗拉强度各方向上基本一致,略小于母材。断面收缩率可以基本达到甚至超过母材水平,断后伸长率略小于母材,材料塑性良好。由此可以认为材料的强度性能以及塑性性能在各方向上均匀一致。

图7 拉伸应力-位移曲线图

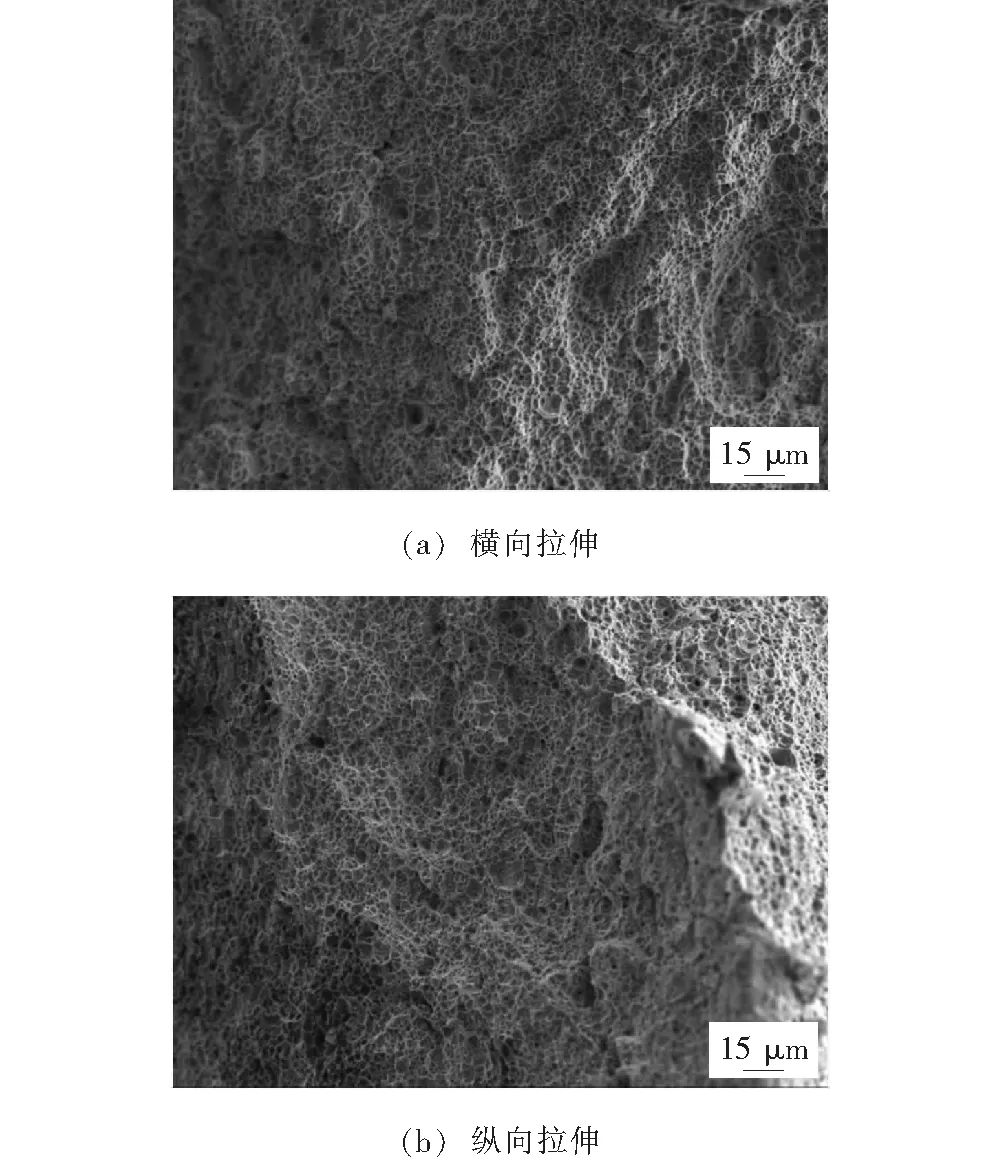

图8为对拉伸试样的断口进行观察,发现平行于堆焊方向和垂直于堆焊方向具有类似的断口形貌。可以看出,不同方向的拉伸断口均呈纤维状,且存在大量韧窝,说明试样均为韧性断裂。

图8 不同方向拉伸断口形貌

3 结论

(1)采用旁路热丝等离子弧增材制造的方法,成功实现了对航天用轴结构的修复应用,可以有效解决传统电弧增材方法在碳钢增材过程中存在的效率低、电弧稳定性差、成形精度低等问题,可实现高熔丝效率和桥接熔滴过渡模式,焊道成形精度高,表面光滑,可控性好,适用于电弧增材修复制造。

(2)熔覆层的显微组织均由块状铁素体和珠光体组成,珠光体呈带状分布在铁素体晶界上,控制增材过程的道间温度,可以控制熔池的冷却速率,随着道间温度的增大,熔池冷却时间增长,晶粒二次长大较为明显,晶粒相对粗大,同时珠光体含量随之减小,提高硬度。选择最优道间温度,可以使熔覆层组织变得均匀,晶粒细化,硬度提高,进而提高增材组织的力学性能。

(3)H08Mn2Si增材结构试样的抗拉强度可达740 MPa以上,基本达到与母材等强,增材结构内部无各向异性,拉伸断裂发生在母材区,焊缝的强度高于母材,断口扫描呈纤维状,且出现大量韧窝,为韧性断裂;熔覆层区域硬度略高于母材区,熔合区的组织晶粒,为细小的珠光体组织,硬度最高,而热影响区的组织由于电弧增材过程中的热输入给原有沉积层不断加热并冷却,同时起到保温作用,使得材料得到充分淬透和回火,从而使得该区域的组织铁素体含量增加,珠光体含量减少,晶粒尺寸变大,硬度降低。