基于植物油的绿色润滑剂研究及应用

2020-05-08李雄陈立功龙玉鑫李玉欣

李雄,陈立功,龙玉鑫,李玉欣

(重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067)

目前,全球每年消耗3 000~4 000万t润滑剂,最终约有2 000万t流入到环境中[1]。我国是世界润滑剂消费大国,年表观消费量达到1 000万t。这些润滑剂中超过95%都是石油基润滑剂,而大多数石油基润滑剂有毒且不可再生。与此同时,产生的废润滑剂中富含S、P、Cl及重金属等有毒有害元素,对环境造成了严重的污染[2]。因此,废矿物油被我国列为危险废弃物HW08。另一方面,植物油具有良好的润滑性、高闪点、高粘度指数和良好的抗剪切性[3],可以作为生产绿色润滑剂的原料,同时也减少了矿物基润滑剂的消耗,节省石油能源。

植物油存在两个主要问题:一是氧化稳定性较差,在高温下容易被快速氧化,生成胶质、沥青质、多环芳烃等氧化产物;二是低温性能较差,在我国北方冬天容易凝固,丧失流动性,起不到润滑作用。本文系统总结了植物油化学改性的机理和3种典型方法,并介绍了改性植物油在润滑剂领域的应用情况,对植物油基润滑剂的应用前景进行了展望。

1 化学改性机理

植物油不饱和脂肪酸含量高,里面存在大量的碳碳双键,使其氧化稳定性比较差,需要对其进行化学改性来降低碳碳双键的数量。作为润滑油基础油,植物油中不饱和脂肪酸含量要尽可能低,四种可能作为润滑油基础油的植物油脂肪酸含量见表1[4-7]。另一方面,植物油低温性能的改善则是通过在碳链上引入支链的方法来实现。常用的化学改性方法有:氢化、酯交换和环氧化。

表1 不同植物油脂肪酸的含量

1.1 氢化

氢化是在高温高压的环境下,植物油中的碳碳双键与氢气接触,双键达到饱和的过程[8]。它包括三个同步过程:双键饱和、几何异构和位置异构。氢化必须有催化剂的辅助才能发生,最早使用的是含Ni的催化剂,在温度为150~225 ℃,压力为69~413 kPa[8-9]的条件下进行氢化。由于重金属Ni对人体有害,又开发了新的含Pt催化剂,适用于比较温和的实验条件[9]。Pt催化剂催化活性高,植物油的饱和程度由此大幅提高,表现出了优良的氧化稳定性,但同时碳碳双键数量的减少,降低了植物油的低温性能,所以只能通过选择性氢化(局部氢化)来同时保证这两个性质,选择性氢化对于类似倾点这样的低温指标有非常重要的意义[8-10]。

Nohair等[11]在40 ℃、1 MPa下分别使用了含Pt、Pd和Ru的催化剂进行葵花籽油的选择性氢化,含Pd催化剂表现出最好的催化活性。同时,通过使用掺杂Cu和Pb的多金属催化剂,氢化过程中获得了对油酸酯的高选择性。另外,还有一些研究人员在均相和非均相催化体系下对植物油当中的多种不饱和酸进行局部氢化[12-15],有些植物油的局部氢化转化率超过了80%[16-18]。

1.2 酯交换

选择性氢化可以提高植物油的氧化稳定性,但对于倾点这样的低温性能没有太大作用,而采用酯交换反应可以很好地改善植物油的低温性能,植物油和甲醇的酯交换反应是一个典型的例子。植物油黏度高,通常在-15 ℃会凝固,通过与支链醇发生酯交换反应,在碳链中引入支链,降低倾点,提高了植物油的低温性能[19]。还有相关研究表明,甲苯取代植物油特定的不饱和位置,可以使倾点降低10 ℃。通常支链的位置处于中间,降低倾点的能力要大于支链处于末端位置。因此,支链的引入以及取代碳碳双键的位置确实可以很好地改善植物油的低温性能,有利于植物油基润滑剂在北方冬天温度较低的情况下满足使用要求。

宋跃峰[20]利用异丙醇酯交换改性菜籽油,倾点降低到了-29 ℃。Talib等[21]将麻风树油与甲醇预酯化降酸,再将麻风树油甲酯(JME)与三羟甲基丙烷(TMP)酯交换得到麻风树油三酯,考察其摩擦学性质。JME和TMP摩尔比为3.5时的润滑性能最好。这是由于在改性麻风树油中形成了非常强的TMP三酯润滑膜,显著影响了润滑和摩擦性能。

1.3 环氧化

环氧化是植物油在催化剂的作用下,不饱和碳碳双键与过氧酸反应,双键打开形成三元环的过程[22]。常见的环氧剂包括过氧甲酸、过氧乙酸等,催化剂主要包括离子交换树脂、酶和金属催化剂等[23]。通过环氧化可以提高植物油的氧化稳定性,例如,利用过氧甲酸环氧化菜籽油,研究发现环氧化后的菜籽油在抗氧剂存在的情况下氧化稳定性显著增强。与菜籽油相比,环氧化菜籽油具有更好的减摩特性和极压性能,这是由于环氧乙烷三元环形成了聚酯或聚醚材料膜。环氧化后的植物油后续一般还要与醇进行开环反应,最后用酸酐将羟基酰化,得到原双键位置带有酯基的产物。

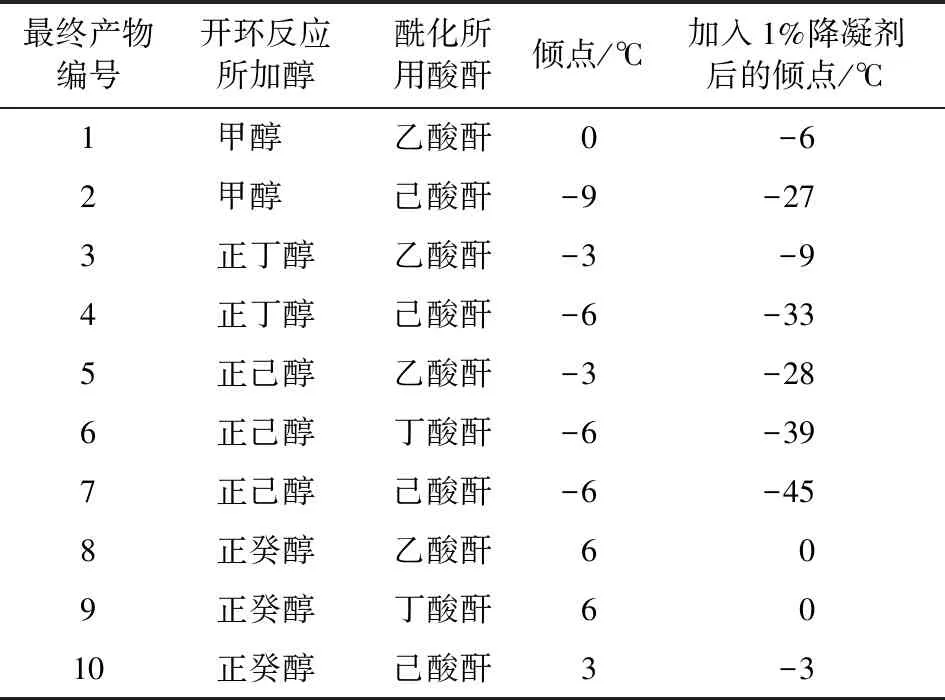

Hwang和Erhan[24]以硫酸作催化剂,利用环氧化后的大豆油与各种直链和支链醇进行开环反应,再用酸酐将所得羟基酰化。植物油氧化稳定性得到了改善,并且通过引入支链和加入降凝剂显著降低了倾点,几种产物的倾点见表2[24]。开环反应所加醇的碳链长度对产物倾点有很大影响,甲醇、正丁醇、正己醇和正癸醇,碳链逐渐变长,产物倾点也进一步降低。基于这些数据,可以推断出长碳链醇会产生较低的倾点。然而,当将正癸醇引入产物中,用乙酸酐和丁酸酐酰化时,倾点在这两种情况下都显著增加。由此可见,醇的碳链长度不能一直增加。

表2 酯化后产物加降凝剂前后的倾点

2 应用

2.1 表面活性剂

表面活性剂是一类能显著降低液体表面张力的化学物质,在日常生活和工业领域有着非常重要的作用。传统的表面活性剂使用过后流入环境,对环境造成了危害。为了顺应国家保护环境的时代要求,开发环保型的表面活性剂迫在眉睫。近年来研究人员利用植物油制备表面活性剂,为新型表面活性剂指明了发展方向。

黄旭娟等[25]采用环氧大豆油(ESO)为原料,通过ESO的开环自聚,制备聚合环氧大豆油,最终在碱性条件下得到环氧大豆油脂肪酸钾表面活性剂。分析检测结果表明,亲水亲油平衡值(HLB)范围为10~11,显著降低了表面张力。Saxena等[26]利用棕榈油经过酯交换和磺化制备表面活性剂磺化乙酯(SEE)。随着SEE溶液浓度的增加,表面张力值随着SEE分子在空气和水界面的吸附增加而降低[27],降幅高达55%。由此可见,基于植物油的表面活性剂降低表面张力的作用比较明显。

2.2 抗磨液压油

近些年,科学家尝试利用植物油作为液压油原料,如棕榈油[28]、菜籽油[29]等,都取得了成功,证明了此种方法的可行性。在液压系统中,液压油可以传递动力和能量[30],对零部件起着润滑、冷却和密封的作用。同时,液压油应具有良好的粘温性能、极压抗磨性和水解安定性,植物油基液压油刚好满足了所需要的大多数性能。

Kamalakar等[31]将水解橡胶籽油得到的脂肪酸分别与支链醇和多元醇NPG(新戊二醇)、TMP、PE(季戊四醇)酯化获得的脂肪酸酯作为液压油基础油。其物理化学和摩擦学性能评价结果见表3[31],PE酯表现出更高的粘度指数,更高的闪点和最大的承载能力,这可能是由于其存在更多的酰基。NPG酯、TMP酯和支链醇酯也表现出良好的润滑性能,特别是较低的倾点。根据ISO 15380的要求,所有制备的酯的大多数性质完全在液压油规格内。因此,类似橡胶籽油制备的支链醇酯和多元醇酯可以作为液压油基础油,便宜且可再生,在作为液压油基础油领域具有非常广泛的应用前景。

表3 脂肪酸酯物化和摩擦学性能指标

注:铜腐蚀程度有4个等级,1级表示没有腐蚀。

2.3 金属加工液

金属加工液,是指金属及其合金切削、冲压、轧制和拉拔等各种加工过程中所使用的润滑剂[32],是制造业必不可少的润滑材料,在金属加工锻造过程中起着润滑冷却的重要作用。我国金属加工液年需求量在30~50万t,而且每年还在以7.3%~15%的速度在增长[33]。

矿物基金属加工液面临严重的环境污染问题,另外,工人操作机器时,长期与机器接触,容易吸入有毒化合物和油雾,引发了严重的健康问题,如皮肤病和呼吸道疾病[34]。据报道,约有80%工人患病是因为皮肤经常接触到加工液[35-36]。国家环保要求的提出使得植物油基金属加工液逐渐出现在人们的视野中。植物油环保、可再生、毒性低且易生物降解[37-38],同时其中的脂肪酸分子含有极性基团,可以与金属表面反应生成单层或多层的脂肪酸皂保护膜,起着重要的润滑作用。而植物油可降解、绿色环保且无毒,符合了当前保护环境的时代要求,是绿色金属加工液的首选基础油。

Talib等[39]利用麻风树甲酯和TMP酯交换得到的改性麻风树油(MJO)作为金属加工液。与合成酯相比,MJO的磨斑直径和摩擦系数均小于合成酯,切削力降低了5%~12%,切割温度降低了6%~11%。这是因为MJO的粘度指数略高于合成酯,此外,MJO具有更好的摩擦学性能,可减少工具与金属表面之间的摩擦,从而产生较低的切削温度,表现出替代矿物基金属加工液的可能性,对环境和人体健康具有重要意义。金属加工液的生物降解性是非常重要的,可生物降解的金属加工液配方由植物油和乳化剂、表面活性剂、杀菌剂等添加剂组成。Singh等[40]利用苦楝油、卡兰贾油和米糠油三种非食用油,开发环保型金属加工液,按照ASTM标准评估金属加工液的生物降解性,生物降解率可以达到90%。

3 结束语

日趋严格的环保要求使得润滑剂产品升级换代,润滑剂产品必须要从根本上杜绝产生危害环境的化学物质。植物油因其良好的生物降解性和可再生性,可以最大程度地减少对环境的危害。利用植物油制备的绿色润滑剂是矿物基润滑剂的替代品,但是植物油较差的氧化稳定性和低温性能限制了它的广泛应用。目前,研究人员通过一系列方法来改善这些缺点,包括化学改性、添加剂改性和基因改性等,已经取得了一些成就。可以预测,植物油在未来的润滑剂体系中扮演着越来越重要的角色,应该投入更多的资金人力,开发更多行之有效的改性方法来克服植物油的缺点,早日让植物油基润滑剂实现大规模应用。