某太赫兹频段波导器件加工工艺

2020-05-08徐向阳汪云虎薛晓锋

徐向阳 汪云虎 薛晓锋 许 洋

(西安电子工程研究所 西安 710100)

0 引言

太赫兹(terahertz,THz)波 是 指 频 率 介 于0.1~10THz的电磁波[1]。THz波具有频带宽、传输速率高、方向性好、安全性高、散射小及穿透性好等优点,这使其在主动成像、安检、通信和雷达探测等领域具有广泛的应用。

太赫兹波导器件是组成上述各领域设备的关键件,器件内部结构基本采用矩形波导腔形式。某太赫兹频段的波导器件波导腔均具有截面尺寸小(0.43 mm×0.86 mm),高度尺寸相对较大(10 mm左右)的特点,采用常规的机械加工工艺很难达到太赫兹器件小尺寸、高精度及批量化生产的要求;如文献[1]所述采用微机电领域的光刻、电镀和腐蚀等工艺可以实现截面上微小结构的加工,但难以满足该频段波导器件其他维度上大尺寸结构的要求,而且成本高、效率低。目前微小截面大深度尺寸波导腔体制造技术成为影响该类器件研制的瓶颈。

1 工艺性分析

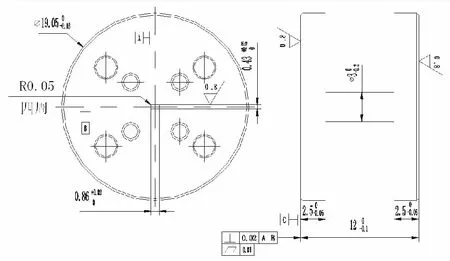

图1为某太赫兹频段的波导器件,材料为HPb59铜合金,是组成该频段电磁波系统必备的器件,其腔体结构形式具有典型性,该领域其他器件也采用类似腔体。

图1 某太赫兹波导管

从图中可以看出该器件波导腔尺寸0.43 mm×0.86 mm,腔体尺寸精度0~0.02 mm,粗糙度Ra0.8,深度12 mm,波导腔四周圆角R0.05。为了保证电气驻波和差损的要求,该腔体采用整体结构。

从结构上看,该类零件需要整体加工,不允许拼接而成,腔体截面尺寸小而深度方向尺寸大,四周圆角仅有0.05 mm,工艺性较差,制造难度较大。直接铣削加工波导腔体由于腔体圆角R0.05,因此需要Φ0.1的铣刀进行加工,目前Φ0.1铣刀加工极限深度不超过0.5 mm,远远达不到加工深度的要求。采用电火花加工腔体首先需要做截面尺寸0.43 mm×0.86 mm长12 mm以上的电极,如此细小的电极其制造精度难以保证,从而影响腔体精度;即使电极制作达到精度要求由于尺寸小,电极在加工过程中放电损耗相对较大,需要多个电极才能完成腔体加工,效率低、成本高,而且更换电极带来的装夹误差也影响腔体加工精度,因此电火花加工也不是一个优选方案。

一般波导器件加工工艺都是先加工穿丝孔,然后采用精密慢走丝线切割机床整体加工出波导腔,最后以波导腔为基准加工端面和定位孔等其他要素。对于图1所示的太赫兹波导零件,采用线切割工艺首先要加工穿丝孔,由于该零件波导腔只有0.43 mm×0.86 mm,线切割工序需要有放电加工余量才能保证腔体精度,因此穿丝孔直径最大不能超过0.3 mm,而且还要保证穿丝孔两端同轴度不能超过0.1 mm即穿丝孔两端不能太偏,否则线切割时也不能加工出完整的波导腔。采用数控高速钻削加工技术可以实现在12 mm厚的黄铜板上钻0.3 mm的孔[2],但是钻孔完成后其两端同轴度偏差在0.2 mm以上,普通设备上钻孔偏差甚至达到0.5 mm以上,因此采用钻穿丝孔然后线切割波导腔的方法在该类零件上也不可用。

2 工艺设计

图1所示零件的波导腔不论从加工精度还是效率上来看,采用慢走丝线切割是最合适的工艺。经过反复摸索及实验验证,制定了以高速铣削技术铣穿丝孔、高精度慢走丝线切割技术加工波导腔的工艺方案。

高速铣具有切削效率高、切削力小、表面加工质量高等特点[3],非常适合小直径刀具切削加工。因此,将常规的圆形穿丝孔设计成长方形孔,再使用直径和长度合适的刀具,通过高速铣设备铣削长方形穿丝孔是可行的。

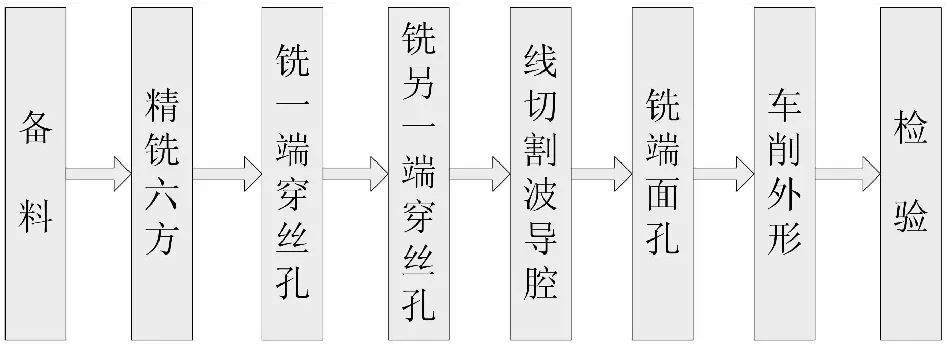

依据以上思路,结合现有工艺技术,确定该波导器件加工工艺。首先为了方便后续线切割装夹和找正穿丝孔,将毛坯料加工成六方外形;然后在中心两端对称铣长方形穿丝孔;线切割找正中心穿丝孔割波导腔;找正波导腔铣端面销孔和安装孔;最后车削加工零件外形。图2为该零件的制造工艺流程。

图2 某太赫兹波导管工艺流程

3 关键工艺技术

微小穿丝孔高精度高速铣削技术和波导腔高精度线切割技术是实现该零件加工的关键技术。

3.1 高速铣削技术

首先,根据零件材料和结构尺寸,定制了Φ0.3有效长度4 mm和6 mm的专用铣刀,材料采用硬质合金,切削刃长0.6 mm,为保证刀具一定的刚性,有效刀径设计为0.26 mm,图3为设计的专用刀具。

其次从工艺设计上考虑切屑排出问题,避免刀具受切屑挤压断裂,将穿丝孔设计成0.3 mm×0.6 mm长方形孔,给切屑一定的排出空间,同时在铣削孔时两端对称铣,先用有效长度4 mm铣刀加工,深度不够时采用6 mm长的铣刀加工。

图3 加工穿丝孔用专用刀具

最后对切削参数进行设定。由于铣刀细而长,能受的切削力非常小,刀具切削速度Vc推荐值35~40 m/min,进给量Fz推荐值为0.005 mm,切深ap推荐值为0.002~0.02 mm。根据公式S=1000×Vc/(π×D),计算得到转速为37000 r/min~42000 r/min,结合HSM500实际情况,将转速定为40000 r/min。根据公式F=Fz×S计算得到进给速度F为0.2 m/min。经过切削试验,发现进给速度是刀具断裂的主要因素,在加工深度越大时进给速度要越小,最终在保证刀具不断裂的情况下得到合适工艺参数:转速40000 r/min,进给速度0.02 m/min,切深0.005 mm。在该工艺参数下,完成了最深12 mm穿丝孔的加工,两端孔的同轴度0.02 mm,为后续线切割波导腔打下了基础。图4为加工好的12 mm深穿丝孔。

图4 高速铣加工的12 mm深穿丝孔

3.2 线切割技术

由于穿丝孔尺寸为0.3 mm×0.6 mm,线切割余量仅有0.1 mm,因此找正中心非常重要,而且波导腔的圆角R仅有0.05 mm,必须采用高精度的具有0.1 mm丝径的慢走丝线切割设备,本文选用设备为CUT E350。不同于大尺寸的波导腔,该波导腔仅有0.43 mm×0.86 mm,线切割时中间空间太小,不利于落料,有时落料会导致波导内腔表面放电异常造成过切,因此只能采用无心线切割波导腔的方法,即线切割时一遍一遍放电蚀除所有多余料。

同时切割过程中放电参数和切割速度也影响波导腔的表面质量。综合考虑以上因素确定了采用0.1 mm丝径的无心线切割波导腔工艺。为保证腔体表面质量,将波导腔切割分为7遍,调整放电功率和电流,通过几轮试切,掌握了线切割参数,最终完成了零件波导腔的加工,尺寸精度在0.01 mm以内,满足了设计要求,如图5所示。

图5 线切割加工的12 mm波导腔体

零件完成波导腔线切割后在高速铣上以波导腔为基准进行零件端面销孔和外形加工,最后车削中间Φ3 尺寸,所有工序完成后对波导腔和销孔、外形尺寸以及形位公差进行检验,均满足设计要求。图6为最终的某太赫兹频段波导器件。

图6 某太赫兹波导管

4 结束语

太赫兹波导器件尺寸小,精度要求高,其腔体结构加工困难。本文采用高速铣削技术完成了高精度深小穿丝孔的加工,并结合无心慢走丝线切割技术解决了微小截面大深度尺寸波导腔体制造难题,实现了某典型太赫兹波导器件高效、低成本制造。该工艺可以推广应用到0.1~0.5 THz范围内类似结构的波导器件制造。