油用牡丹籽油的水酶法提取工艺优化

2020-05-06王慧娟吴正奇叶文祥蒋园园万端极

王慧娟,吴正奇,叶文祥,蒋园园,万端极*

1. 湖北工业大学土木建筑与环境学院(武汉 430068);2. 湖北工业大学生物工程与食品学院(武汉 430068)

牡丹,古称木芍药,属毛莨科芍药属灌木多年生木本植物。牡丹根(丹皮)是重要的中药材,众多近代药理研究表明丹皮具有消炎、提高免疫力、调节心血管系统等作用。同时,牡丹籽富含丰富的油脂和蛋白,自2011年3月22日中华人民共和国国家卫生健康委员会(原中华人民共和国卫生部)批准牡丹籽油为新资源食品起,近年来受到颇多关注。油用牡丹是指牡丹组植物中,籽出油率不低于22%的种的统称[1]。刘建华等[2]和王昌涛等[3]均采用正己烷提取牡丹籽油后分析其脂肪酸组成,一致表明不饱和脂肪酸含量约达到90%,其主要成分亚麻酸和亚油酸分别超过了56%和28%。且亚麻酸和亚油酸是人体不能合成,只能通过食物获得的必需脂肪酸。毛程鑫等[4]的研究表明,牡丹籽油中维生素E的含量达到了56 mg/100 g。Sarker等[5]发现牡丹籽中含有芪类和黄酮类。同时,王芸[6]对牡丹籽油的小鼠急性毒性试验表明,牡丹籽油属无毒级食物、无至畸作用。董振兴等[7]研究牡丹籽油对高血脂症大鼠、糖尿病小鼠的影响,发现其具有降低血脂和血糖的作用。截至目前为止,我国油用牡丹种植面积已达到2万 hm2左右,其适种范围广,且林下荒坡均可种植。然而,我国食用植物油约有63%依赖进口[8],大力发展牡丹籽油,对于缓解这一现状极具重要意义。

目前牡丹籽油的提取,现已有报道的有压榨法、溶剂法、超临界CO2萃取法、水酶法。然而,传统的压榨法机械耗能大、饼粕残油率高,且高温高压过程容易产生致癌物苯并芘;溶剂法提油,成品油中会有微量溶剂残留,于人体和环境都会造成一定危害;超临界CO2萃取法虽然提油率高、没有引入有机溶剂,但其设备高昂,工业化的普及受到了极大的限制;已有的水酶法工艺大多采用多酶体系,其游离油提取率较低、酶解离心后形成较厚的乳化层,因而工业化成本高昂。试验采用水酶法提取牡丹籽油,在酸热法预处理牡丹籽仁的基础上,使用单一酶种,旨在探究一种能最大程度减少乳化层厚度、提高游离油提取率且成本经济的水酶法提取牡丹籽油的最佳工艺条件。

1 材料与方法

1.1 试验材料与设备

去壳牡丹籽仁(产自山西);碱性蛋白酶、木瓜蛋白酶(购于庞博生物工程有限公司);中性蛋白酶、酸性蛋白酶、高温淀粉酶、中温淀粉酶(购于诺维信生物技术有限公司);其余试剂均为分析纯;蒸馏水为实验室自制。

FW177中草药粉碎机(天津泰斯特仪器有限公司);HH-601电热恒温水浴锅(上海伟业仪器厂);FA2004分析天平(常州市幸运电子设备有限公司);数字型pH计(上海方畦仪器有限公司);101A-1型电热鼓风干燥箱(南京恒星实验设备有限公司);凯氏定氮仪(上海安亭科学仪器厂);JOYN-SXT-06索式提取器(上海乔越电子科技有限公司);SX-10-12型箱式电阻炉控制箱(天津市泰斯特仪器有限公司);电子万用炉(天津市泰斯特仪器有限公司)。

1.2 试验方法

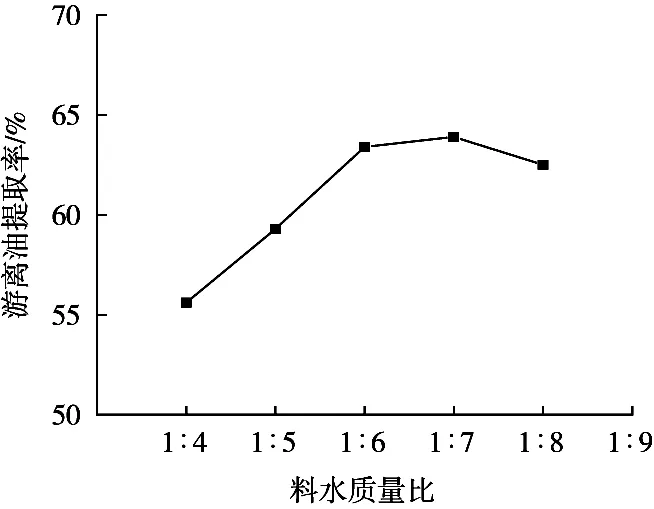

1.2.1 牡丹籽主要成分的测定

水分的测定:参照GB 5009.3—2010执行。脂肪的测定:参照GB/T 5539—2008执行。蛋白质的测定:参照GB/T 5009.5—2010凯氏定氮法执行。淀粉的测定:参照GB 5009.9—2016执行。灰分的测定:参照GB 5009.4—2016执行。

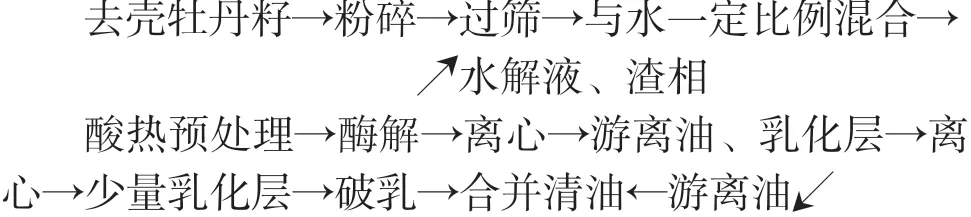

1.2.2 牡丹籽油的提取工艺及操作要点

将未完全去壳的牡丹籽仁及杂质剔除,剩余完全去壳牡丹籽仁用粉碎机粉碎后过筛(40目),注意粉碎时控制粉碎机温度不宜过高,避免牡丹籽油氧化。准确称取过筛后的牡丹籽粉(50 g),与水按一定的料水质量比混合,混合液置于恒温水浴锅内,在一定的温度、pH下搅拌一定的时间。然后,将选定的酶在其最适条件下在混合液中加入一定量的酶(酶/籽,干基计)。反应一定的时间后,立即将混合液在3 500 r/min下离心10 min,得游离油、乳化层、水解液、渣相。取水解液,测水解液中总蛋白质量。小心将游离油和乳化层合并后再次离心,尽可能多地从乳化层分离出游离油,称重。将经过两次离心后所得乳化层采用一定的方法破乳,所得破乳油称重。每组试验进行3次重复试验,取其平均值。各项油脂提取率及水解蛋白提取率计算公式如式(1)~(4)所示:

式中:m1为游离油质量,g;M为牡丹籽粉质量,g;w为牡丹籽粉中脂肪的质量分数,%。

式中:m2为破乳所得油脂质量,g。

式中:m3为水解液中的总蛋白质量,g;φ为牡丹籽粉中蛋白质的质量分数,%。

1.2.3 牡丹籽预处理条件的优化

1.2.3.1 料水质量比的优化

参照1.2.2工艺路线,制备5份牡丹籽粉,每份试样分别调节料水质量比1∶4,1∶5,1∶6,1∶7和1∶8,在预处理pH 4,50℃下反应4 h,酶解离心,计算游离油提取率,以确定最佳料水质量比。

1.2.3.2 预处理pH的优化

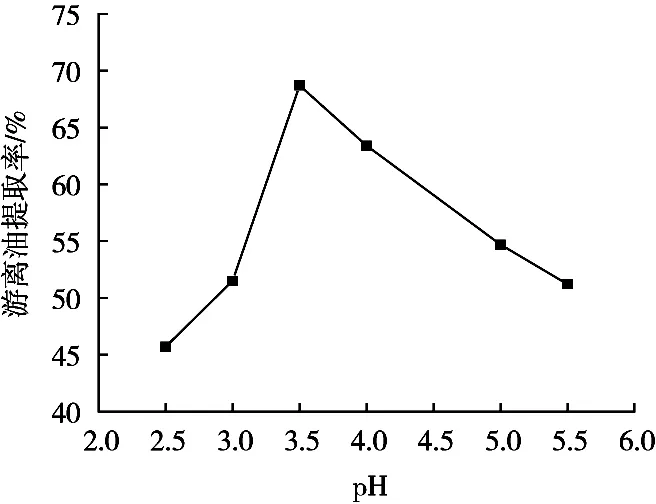

参照1.2.2工艺路线,制备5份牡丹籽粉,按最佳料水质量比混合后,每份试样分别调节pH 2.5,3,3.5,4,5和5.5,在预处理温度50℃下反应4 h,酶解离心,计算游离油提取率,以确定最佳预处理pH。

1.2.3.3 预处理温度的优化

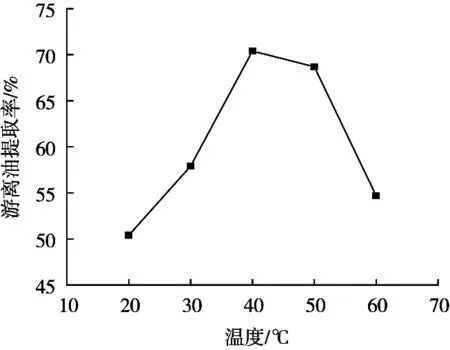

参照1.2.2工艺路线,制备5份牡丹籽粉,按最佳料水质量比和预处理pH处理后,每份试样分别在温度20,30,40,50和60℃下反应4 h,酶解离心,计算游离油提取率,以确定最佳预处理温度。

1.2.3.4 预处理时间的优化

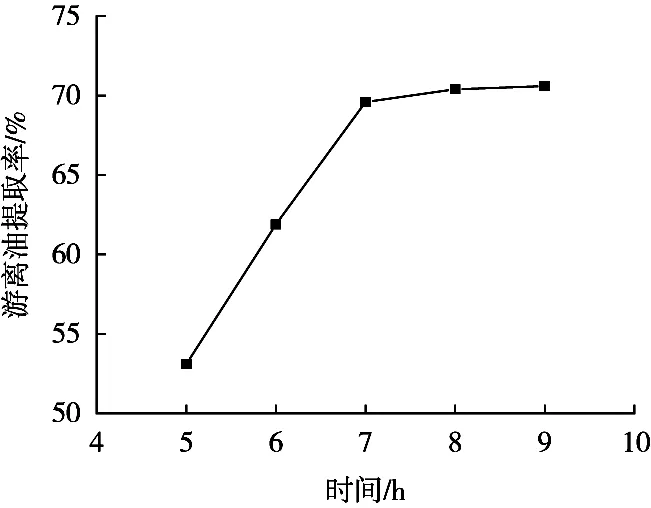

参照1.2.2工艺路线,制备5份牡丹籽粉,按最佳料水质量比、预处理pH及温度处理后,每份试样分别反应5,6,7,8和9 h,酶解离心,计算游离油提取率,以确定最佳预处理时间。

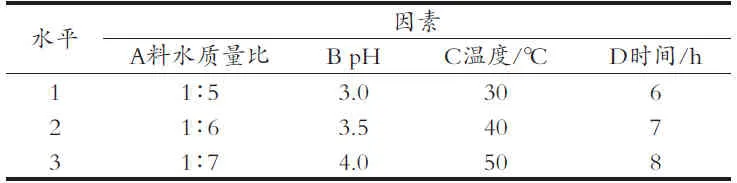

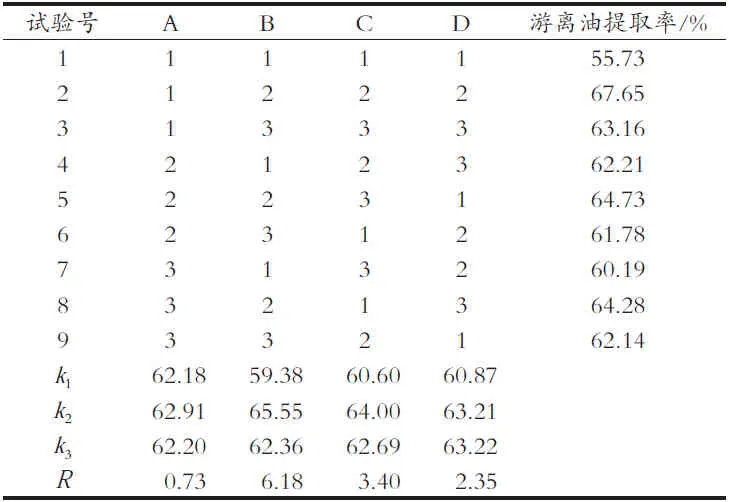

1.2.3.5 预处理条件的正交试验

影响牡丹籽游离油的因素主要包括预处理料水质量比(A)、pH(B)、温度(C)、时间(D),每个因素根据单因素试验情况,选取三个显著水平,采用L9(34)正交试验以游离油提取率为指标,优化牡丹籽预处理的工艺条件。

1.2.4 牡丹籽酶解条件的优化

1.2.4.1 酶种的选择

参照1.2.2工艺路线,制备6份牡丹籽粉,按最佳预处理条件预处理牡丹籽粉后,每份试样分别添加碱性蛋白酶、酸性蛋白酶、中性蛋白酶、木瓜蛋白酶、中温淀粉酶、高温淀粉酶,各酶制剂加酶量为2%,酶解4 h后离心,计算游离油提取率,以确定最佳酶制剂。

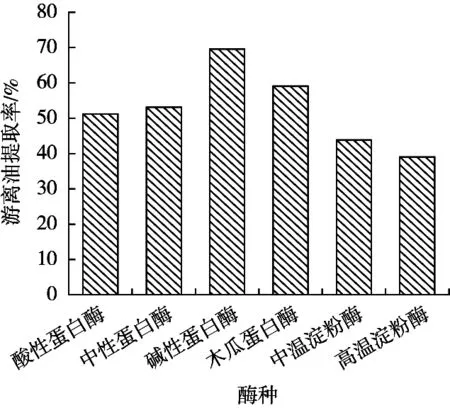

1.2.4.2 加酶量的优化

参照1.2.2工艺路线,制备5份牡丹籽粉,按最佳预处理条件及酶制剂处理后,每份试样加酶量分别为1.5%,2%,2.5%,3%和3.5%,酶解4 h后离心,计算游离油及水解蛋白提取率,以确定最佳加酶量。

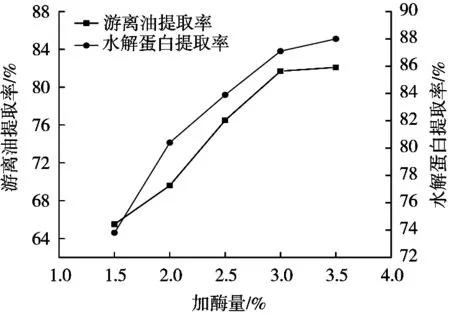

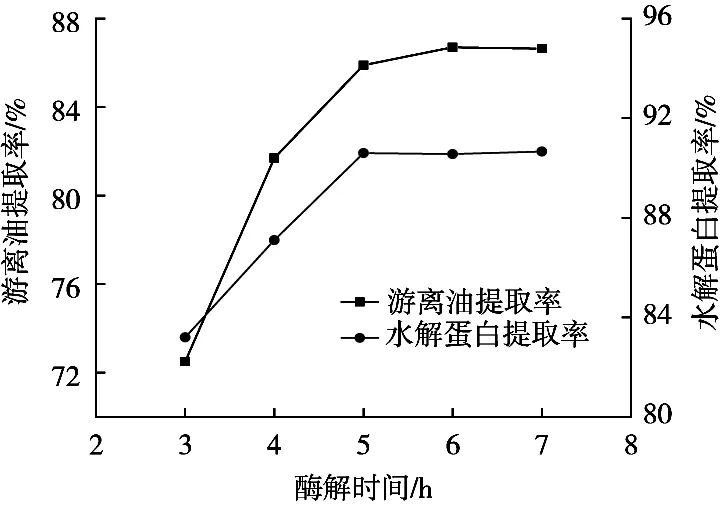

1.2.4.3 酶解时间的优化

参照1.2.2工艺路线,制备5份牡丹籽粉,按最佳预处理条件、酶制剂及加酶量处理后,每份试样分别酶解3,4,5,6和7 h后离心,计算游离油及水解蛋白提取率,以确定最佳酶解时间。

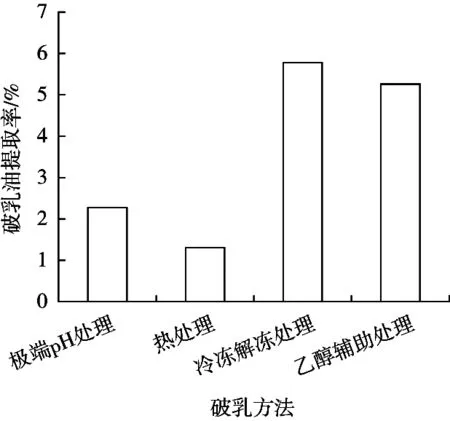

1.2.5 破乳方法的优化

参照迟延娜等[9]对花生顽固乳状液破乳方法,并进行有效调控。

1) 极端pH处理:将乳状液与适量的水解液混合,调pH分别为1.5,2.5,3.5,10,11和12,室温下搅拌1 h,以3 500 r/min离心10 min,计算破乳油提取率,取其最大值。

2) 热处理:在100℃水浴20 min后,以3 500 r/min离心10 min,计算破乳油提取率,取其最大值。

3) 冷冻解冻处理:在-20℃冷冻12 h,90℃水浴解冻15 min后,以3 500 r/min离心10 min,计算破乳油提取率,取其最大值。

4) 乙醇辅助处理:乳状液与50%的乙醇按1∶1的质量比混合,室温下搅拌30 min,以3 500 r/min离心10 min,计算破乳油提取率,取其最大值。

2 结果与分析

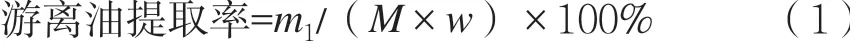

2.1 脱壳牡丹籽主要成分

由表1可知,牡丹籽富含油脂和蛋白质,其中粗脂肪含量高达34.37%,蛋白质含量接近22%,具有很高的综合利用价值。然而,牡丹籽较高的蛋白含量也为水酶法提油带来了困难,因为在水相体系中以蛋白质为主的表面活性剂吸附在油水界面上,极大地限制了油脂的游离,致使较多的油脂被束缚在乳化层[10]。

表1 脱壳牡丹籽主要成分 %

2.2 牡丹籽预处理条件的确定

油料作物细胞壁主要由纤维素、半纤维素等构成,其中少量果胶和木质素填充在纤维素分子形成的网状结构中。由表1可知,牡丹籽主要成分为油脂、蛋白质及淀粉,而它们中的绝大多数则主要被细胞壁所包裹。Bair等[11]指出油脂体分布在由蛋白质构成的网状结构中。此外,水酶法提油由于处于水环境下,蛋白质的乳化性限制了油脂的游离,同时溶液中部分淀粉水解为糊精后也会包裹住油脂分子[12],也限制了油脂游离。因此,在酶解之前,采用合适的方法预处理牡丹籽,使油料细胞内油脂尽可能充分释放,同时降低油脂被乳化的程度成为水酶法制备牡丹籽油的必要前提。

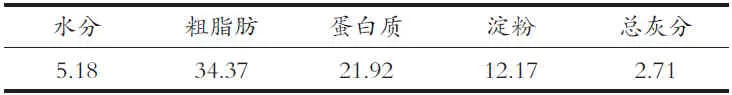

2.2.1 料水质量比对游离油提取率的影响

料水质量比与游离油提油率的关系见图1。随着料水质量比的增加,游离油的提取率逐渐增大,当料水质量比大于1∶7以后,游离油的提取率呈明显下降趋势。这是因为料水质量比过小,体系黏度大,不利于油脂的游离;料液比过大,酶的相对浓度小,不利于酶解充分。虽然1∶7的游离油提取率最高,但较1∶6增幅不大,综合考虑经济效益,选择料水质量比1∶6。

图1 料水质量比对游离油提取率的影响

2.2.2 预处理pH对游离油提取率的影响

预处理pH与游离油提油率的关系见图2。pH越小,游离油提取率越高,当pH小于3.5以后,游离油提取率逐渐减少。分析原因可能是溶液pH过高,植物细胞组织结构未被充分破坏,导致后续酶制剂与底物接触不充分,游离油提取率降低。随着pH降低,植物细胞中果胶、可溶性蛋白质及碳水化合物等物质的溶出,使得油料细胞结构变得松散,为随后酶制剂与底物的接触创造了良好的条件[13],利于油脂的游离。但溶液pH过低,游离脂肪酸增多,使得游离油提取率降低、油品下降。因此,选择pH 3.5进入下一步优化试验。

图2 预处理pH对游离油提取率的影响

2.2.3 预处理温度对游离油提取率的影响

预处理温度与游离油提油率的关系见图3。游离油提取率随温度升高呈现先增加后减少的趋势。分析原因可能是随着温度升高,分子热运动加快,促进了细胞内可溶性固形物的部分溶出,从而增强了后续酶与底物的接触。但温度过高,一方面由于牡丹籽原料淀粉含量约占到12%,淀粉发生糊化造成体系黏度增加,束缚了油脂的游离;另一方面,其会促使部分油脂水解为脂肪酸,致使游离油提取率降低。因此,温度选取40℃进入下一步优化试验。

图3 预处理温度对游离油提取率的影响

2.2.4 预处理时间对游离油提取率的影响

预处理时间与游离油提油率的关系见图4。随着时间的延长,游离油提取率在5~7 h之间增加明显,但超过7 h后提取率增长趋势不显著。考虑的生产成本,选取7 h进入下一步工艺优化。

图4 预处理时间对游离油提取率的影响

2.2.5 牡丹籽预处理条件的正交试验

正交试验因素水平见表2,正交试验设计与结果见表3。极差分析结果表明,影响牡丹籽游离油提取率因素的顺序为预处理pH>温度>时间>料水质量比;水酶法提取牡丹籽油预处理的最优组合为A2B2C2D3,即预处理料水质量比为1∶6、pH为3.5、温度40℃、时间8 h。在此条件下,游离油提取率为69.65%。

2.3 牡丹籽酶解条件的确定

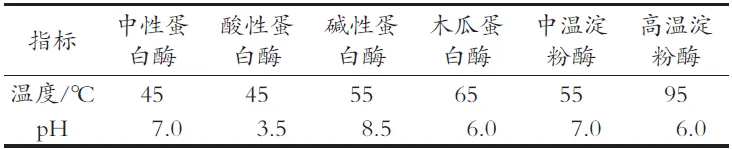

2.3.1 酶种对游离油提取率的影响

对各酶制剂进行预试验,所得最适温度和pH见表4。不同酶种与游离油提油率的关系见图5。选用四种蛋白酶时游离油提取率均比两种淀粉酶高,分析原因可能是在水相体系中,牡丹籽较高的蛋白含量及溶液搅拌过程中形成的脂蛋白复合体,对油脂的游离起主要限制作用。其中选用碱性蛋白酶时游离油提取率最高,因此选取碱性蛋白酶为最佳酶种。

表2 因素水平表

表3 正交试验结果

表4 不同蛋白酶最适温度和pH

图5 不同酶种对游离油提取率的影响

2.3.2 加酶量对游离油及水解蛋白提取率的影响

加酶量与游离油及水解蛋白提取率的关系见图6,随着加酶量的增加,游离油和水解蛋白提取率不断增加,但当超过3%以后,游离油与水解蛋白提取率趋于稳定。这一点与Rhee等[14]所发现是是一致的,即油脂的提取率与水解蛋白质的提取率有很好的正相关性。分析原因可能式加酶量太少,蛋白质未被充分酶解,仍有较多蛋白质与油脂构成的复合体,随着加酶量增多,脂蛋白复合体不断被分解,大部分油脂基本被萃取出来,继续增加酶量对游离油提取率没有多大改变[15],最终选定加酶量为3%进入下一优化试验。

图6 不同加酶量对游离油及水解蛋白提取率的影响

2.3.3 酶解时间对游离油及水解蛋白提取率的影响

酶解时间与游离油及水解蛋白提取率的关系见图7。随着酶解时间的延长,游离油及水解蛋白提取率逐渐增加,但当超过5 h后提取率增长趋于平稳。分析原因可能式随着酶解时间的增加,脂蛋白复合体被充分地分解,油脂释放增加。但是,当酶解反应进行了一段时间后,底物的减少导致油脂的释放不会继续增加,并且较长时间的酶解对油脂的品质有不利的影响[16]。因此,最终选定酶解时间为5 h,此时牡丹籽游离油提取率为86.21%,且酶解离心后的乳化层较少。

图7 不同酶解时间对游离油及水解蛋白提取率的影响

2.4 破乳方法对破乳油提取率的影响

考虑到50 g原料在最佳提取工艺下乳化层较少,因此取250 g进行试验。不同破乳方法与破乳油提取率的关系见图8。

图8 不同破乳方法对破乳油提取率的影响

乳化层经冷冻解冻处理后,破乳油提取率最高,达到5.78%,此时牡丹籽总清油提取率多达91.23%。分析原因可能是冷冻过程中乳状液中的油滴结晶,可以刺入水相,以及相邻油滴间的界面膜,从而引起油滴聚集[17]。由图8可知,乙醇辅助处理也显示出较好的效果,但会引入有机溶剂,致使成品油中会有微量溶剂残留,不利于人体健康。

3 结论

试验采用酸热法预处理结合碱性蛋白酶酶解提取牡丹籽油,得到最佳提油工艺:牡丹籽粉按料水质量比1∶6、pH 3.5、温度40℃、反应时间8 h。在碱性蛋白酶最适条件下,加入3%的酶量,反应5 h,此时牡丹籽游离油提取率多达86.21%,且乳化层较少。在最佳提取工艺条件下,称取250 g牡丹籽粉进行破乳研究,得到的最佳破乳条件为冷冻解冻处理,即-20℃冷冻12 h、90℃水浴15 min、以3 500 r/min离心10 min。结果表明,破乳油提取率可达5.78%,此时牡丹籽总清油提取率可达91.23%。与多酶法提取相比,采用该工艺所得乳化层较少,游离油提取率显著提升,且整个工艺过程没有较高温度,仅使用单一酶,因而有助于降低成本。