不同冷表面二次结霜/融霜微观可视化试验研究

2020-05-06鲁祥友潘雨阳景艳阳谢远来张进新

鲁祥友,潘雨阳,景艳阳,谢远来,张进新

(1.安徽建筑大学 环境与能源工程学院,合肥 230601;2.中国科学院合肥物质科学研究院,合肥 230031)

0 引言

结霜现象普遍存在于热泵、空调及航空等诸多领域,其对设备运行及性能具有非常大的影响,因而研究如何抑制或降低结霜具有很大的实际意义[1-3]。关于表面特性对结霜/抑霜的影响国内外学者做了大量的试验研究。刘耀民等[4]通过试验验证了其建立的结霜模型可以有效对霜晶生长过程进行预测。Menini等[5]试验发现超疏水表面在多次试验后仍保持较好的性能。勾昱君等[6]研究发现在较高环境湿度及较低壁温条件下新型亲水涂料的抑霜效果较以往

亲水涂料有明显改善。张毅等[7]在表面结霜机理研究现状的基础上,总结了影响结霜的各种因素相应除霜/抑霜技术。李栋等[8]运用相变动力学理论对低温表面上冷凝液滴的形成过程进行分析。研究表明较低的冷面温度是产生冷凝水珠的重要因素。文献[9-11]用超疏水表面与普通表面进行了结霜对比试验,证明超疏水表面可降低固液间的热传导,从而达到抑霜的目的。文献[12-16]对结霜初始阶段的液滴行为进行了试验研究,研究表明,材料的疏水性质可有效延缓冷凝水珠的产生与生长,而随着冷面温度的持续降低加速了冷凝水珠的生长。Sheng等[17]总结了约束霜技术的研究进展,并对近年来各种约束霜法的各种可能影响因素进行了综述和总结,提出用于约束霜的冷表面处理有3种方法:表面抛光,表面涂层和表面微槽。此外,还介绍了约束霜技术的未来研究和潜在应用,为抑霜防冻研究指明了研究方向。马强等[18]试验发现亲水表面具有较好的排液效果,其循环再结霜量最小。

目前,对于水平冷面结霜的研究和对整体换热器表面结霜引起传热系数及压降变化已有较多研究,但仅有很少的研究针对翅片结构表面结霜。本文在低温中高湿条件下对裸铝表面、粗糙表面和腐蚀表面的结霜过程进行试验研究,主要考察不同表面特性对冷凝水珠冻结和霜层生长过程的影响。

1 试验系统

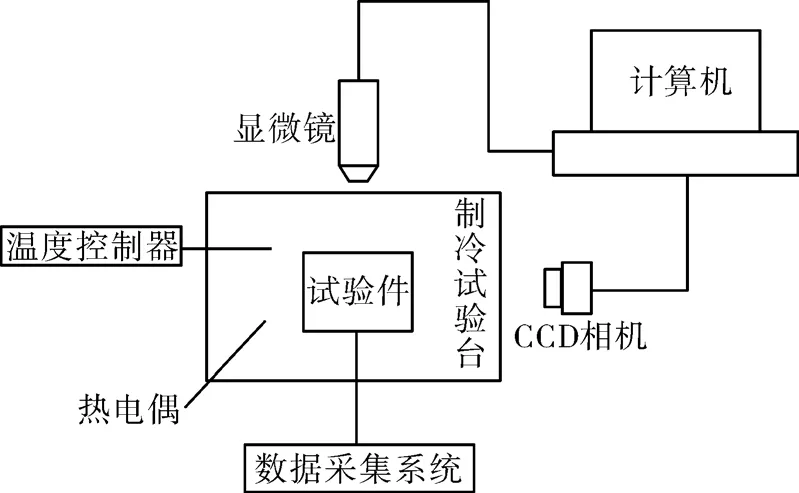

试验系统如图1所示,由试验段、风冷式散热系统、数据采集系统和显微摄像系统(CCD)组成。试验段由试验件、半导体制冷器及风冷式散热系统组成。半导体制冷器提供冷量,其热面朝下与风冷式散热系统相接触,冷面朝上与试验件接触,两接触面间均涂有导热硅脂以增强传热。散热系统由散热片和风扇组成,温控器通过调节半导体制冷器的输入电流和输入风扇的功率来调节试验件的表面温度。试验件的尺寸为30 mm×30 mm×0.5 mm。本试验测试了3种铝材表面:裸铝表面、粗糙表面和腐蚀表面。腐蚀表面是将试验件浸泡于强碱溶液中制作而成,粗糙表面是用砂纸打磨而成。

图1 结霜性能测试试验台

试验设备型号及相关参数见表1,在试验件背面布置热电偶来读取冷表面的温度,空气的温湿度由温湿度传感器来测取。图像采集系统负责对结霜过程图像进行实时采集,包括CCD图像采集系统、立体显微镜等,试验过程中利用CCD图像采集系统、立体显微镜记录试验件正面、侧面结霜情况。试验环境温度为4 ℃,相对湿度为62%~64%,结霜时间为30 min,融霜温度为环境温度。

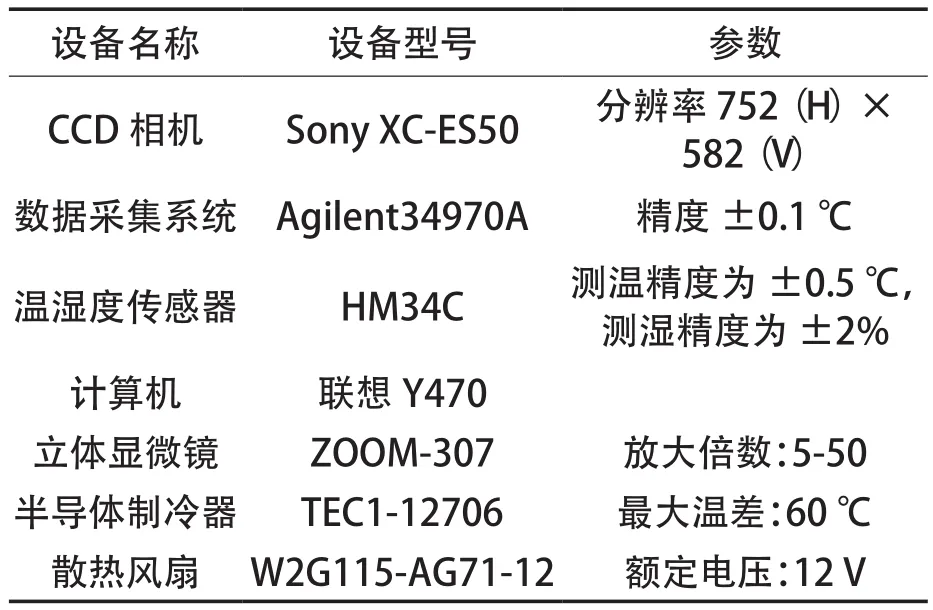

表1 试验设备型号及参数

试验时将制冷试验台倾斜放置。试验件与水平面呈40°,冷面上有感温探头,感温探头将冷面温度传递给温控器以调节半导体制冷器输入电流、风量可将冷面温度稳定在试验设定值-9 ℃。由显微摄像系统记录表面结霜过程。

2 试验结果与分析

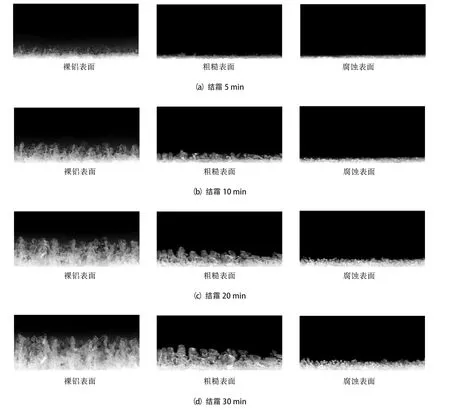

在对霜晶高度的测取过程中,首先将利用图像采集系统获得的霜晶生长图片经二值化处理,再利用图像分析软件测量霜晶的高度。考虑到霜晶在生长过程中随机性较大,因此采用取平均值的方法计量霜层高度,即每张图片测量6组数据取平均值。裸铝表面、粗糙表面和腐蚀表面在不同时刻霜晶的生长情况如图2所示,3种试验件上的结霜过程都经历了水珠生成、长大、合并、冻结、初始霜晶生成、霜晶生长的过程。然而不同表面结霜的过程有区别,裸铝表面霜层出现的最早,在结霜5 min时表面就有明显的霜层出现,且霜晶主要沿高度方向生长,粗糙表面和腐蚀表面此时沿高度方向增长较慢,主要以沿倾斜平面方向生长为主,粗糙表面沿平面方向上晶枝细小且分布均匀密实,在10 min时表面有明显的晶枝出现,此时裸铝表面已经长满枝状霜晶,而腐蚀表面在20 min后才有少许的霜晶出现。三种表面的霜晶生长形貌也各不相同,裸铝表面的霜层生长茂盛,形状细长且分布较为离散,粗糙表面上的晶枝较裸铝表面更加粗壮,其紧贴表面的底部霜晶分布均匀密实,而腐蚀表面上霜晶生长不均且晶枝短小。

图2 不同表面不同时刻结霜过程

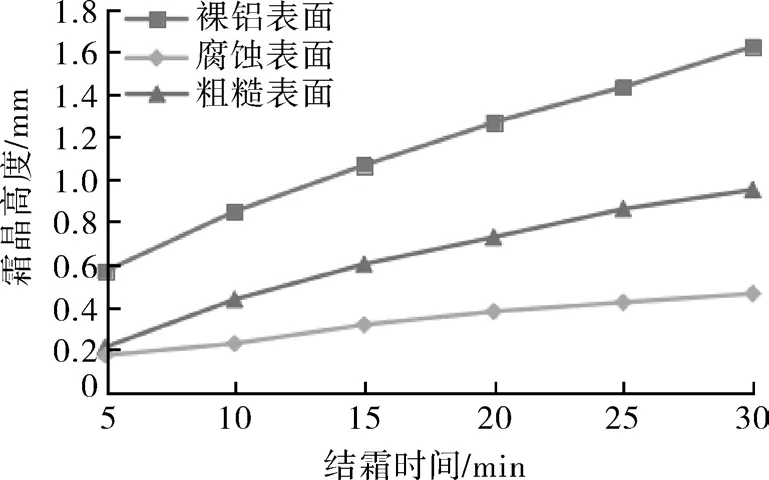

图3示出从霜晶的高度上反映了3种表面的结霜与抑霜情况。

图3 不同表面霜晶高度随时间变化折线

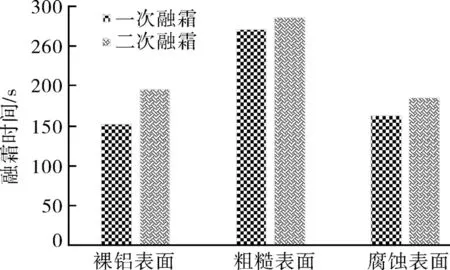

由图3可以看出,裸铝表面霜晶生长高度最高,霜晶沿高度方向生长呈线性增长,沿平面方向分布稀疏,粗糙表面和腐蚀表面霜晶沿高度方向生长较慢,沿平面方向较快。结霜30 min钟后,裸铝表面、粗糙表面和腐蚀表面的霜晶高度分别为1.62,0.95和0.46 mm。粗糙表面的霜晶高度是裸铝表面的58.6%,而腐蚀表面只有28.4%。在结霜30 min后,断开半导体制冷器的电源,让3种结霜表面在4 ℃的空气温度下融霜,裸铝表面、粗糙表面和腐蚀表面的融霜时间分别是152,270,162 s,融霜时间越长说明结霜越严重,这表明粗糙表面的结霜效果最严重,而其霜晶高度并非最高,而平面方向上霜晶分布较为质密,分析原因,可能是因为粗糙表面不光滑,表面上有很多凹孔槽,在结霜初始阶段冷凝液滴填充其内,随着结霜过程的持续进行,霜晶开始在孔槽内生长,待将孔槽内填满之后继续向上竖直生长,因而其霜晶高度较裸铝表面矮而其融霜时间却最长。

3种表面在融霜后再结霜的过程如图4所示。由图可以发现,裸铝表面在融霜过程中融化的霜晶液滴沿平面方向流淌,在某处小液滴聚集成较大液滴驻留在表面,待温度降低后逐渐再次结晶,形成较为高大且形状规则的霜晶,而粗糙表面和腐蚀表面沿高度方向结霜依然较慢,沿平面方向粗糙表面霜晶细密,分布均匀,腐蚀表面晶枝较为粗壮,分布更加离散。

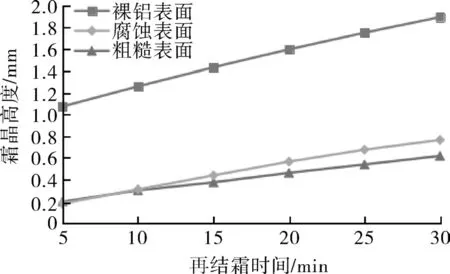

图5示出3种表面二次结霜霜晶高度随时间的变化。

图5 不同表面再结霜霜晶高度随时间变化折线

从霜晶生长高度的角度来看,裸铝表面由于在融霜过程中融霜液滴的局部聚集,使其表面形成了较大的液滴,因此在二次结霜时其霜晶的平均高度依然明显高于粗糙表面和腐蚀表面,腐蚀表面和粗糙表面的霜晶生长高度相差不大,但腐蚀表面的霜晶较为稀疏,密度较小,而粗糙表面的霜晶密度最大,且表面凹坑内被霜晶填充,这一点结合图6 3种表面的融霜时间可以发现,裸铝表面的平均融霜时间比粗糙表面减少了38.0%,腐蚀表面比粗糙表面减少了38.2%。

图6 2次融霜时间柱状图

与裸铝表面相比,腐蚀表面上由于强碱对其产生了刻蚀作用,在表面形成了一层较为均匀的微细结构,因此其表面粗糙度增加,形成了亲水表面,由文献[6,18]可知,具有亲水特性的表面可有效延缓霜晶的生长,同时具有较好的排液效果,因而其2次结霜量均较小,且显示出出色的排液效果。相对于粗糙表面,其表面虽然也具有粗糙结构,但其结构尺寸较大,在凹坑位置坑底与冷源接触距离减小,传热效果增强,使得霜晶生长加快,在结霜过程中,霜晶由凹坑底部开始生长,此时霜晶位于测量平面以下,待霜晶将凹坑填充完全后继续沿竖直方向生长,因此虽然粗糙表面的霜晶高度低于裸铝表面,但其融霜时间却明显长于裸铝表面。

在结霜后的融霜试验中,裸铝表面光滑平整,融霜水沿倾斜平面滑落,在局部位置液滴聚集成较大的水珠滞留于表面上,对二次结霜冷面的局部位置产生较大影响。腐蚀表面实际上具有亲水特性,其较强的亲水性质使得融霜水不易附着其表面上,即使有所附着,在本试验中,由于试验台与水平面有40°夹角,可使融霜水从表面上轻易脱落,从而表现出良好的排液特性,最大程度的减小二次结霜量。粗糙表面虽具有与亲水表面相似的微细结构,可在一定程度上增加排液量,但其微细结构尺寸较大,使得融霜水一部分滞留在了凹坑内部,众多滞留在凹坑内部的融霜水在粗糙表面形成一层薄薄的水膜。

在二次结霜过程中,由于融霜水的滞留与填充,结霜过程最先发生在凹坑内部,随着结霜过程的持续进行,粗糙表面上的水膜逐渐冻结,之后在其表面霜晶沿竖直方向均匀密实的生长,由图4可见,粗糙表面上霜晶的高度虽略低于腐蚀表面,但由图6可以发现粗糙表面的融霜时间明显长于腐蚀表面,说明虽然霜晶在粗糙表面上沿竖直方向高度增长较慢,但霜晶生长密度较大。具有亲水特性的腐蚀表面二次结霜高度较第一次略有提高,但融霜时间相近,展现出较好的排液性能。

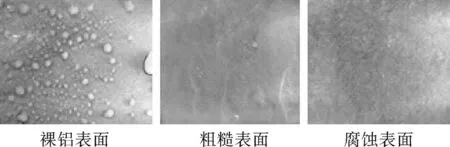

由图7也可以发现,裸铝表面和腐蚀表面的霜晶分布疏松,密度较小,裸铝表面上的圆形霜晶颗粒是融霜液滴聚集之后再冻结后形成的。粗糙表面已经形成了整体性的冰面,虽然霜晶沿竖直方向上高度较低,但霜晶密度大,霜层更加坚硬,融霜耗费时间最长。

图7 再结霜表面结霜形态

3 结论

(1)在一次结霜过程中,裸铝表面沿竖直方向霜晶生长较快,粗糙表面和腐蚀表面沿垂直方向霜晶生长较慢,粗糙表面的霜晶高度只有裸铝表面霜晶高度的58.6%,具有亲水性质的腐蚀表面的霜晶高度只有裸铝表面的28.4%。

(2)在融霜过程中,裸铝表面上的融霜水聚集形成了较大的液滴;腐蚀表面由于具有亲水特性,拥有较好的排液性能;粗糙表面上一部分融霜水滞留于凹坑内部,其排液性能弱于腐蚀表面。

(3)在二次结霜过程中,裸铝表面上由于融霜液滴的驻留,导致霜晶沿高度方向增长剧烈,霜晶的平均高度明显高于粗糙表面和腐蚀表面。粗糙表面由于凹坑的影响,结霜过程首先在凹坑底部开始,虽然霜晶高度较低,但其明显较长的融霜时间表明粗糙表面上霜晶的密度更大,霜晶生长更加剧烈。腐蚀表面由于具有亲水性质,表现出优异的抑霜和排液能力,在结霜/融霜循环运行的设备中具有广阔的应用前景。