混合器对SCR脱硝系统内多相多组分流动特性影响的数值研究

2020-05-06雷鉴琦王晓波吕秀川闫俊刚严冰清

雷鉴琦,王晓波,吕秀川,闫俊刚,严冰清

(1.大唐东北电力试验研究院有限公司,长春 130102;2.中国市政工程东北设计研究总院有限公司,长春 130021;3.大唐河北发电有限公司马头热电分公司,河北邯郸 056044)

0 引言

中电联的统计结果显示[1],截至2017年底已投运火电厂烟气脱硝机组容量为10.2亿千瓦,占火电机组容量的98.4%,其中SCR脱硝技术在燃煤锅炉脱除NOx过程中得到了最为广泛的应用。但是由于SCR反应器处于锅炉尾部多个弯头部件及喷氨格栅之后,烟气夹带烟尘形成高雷诺数的多相多组分流动,在SCR系统内会形成复杂的流场,从而造成较大的阻力损失、对催化剂表面的冲蚀磨损及不均匀的氨氮比,严重影响脱硝系统运行的安全性和经济性。因此,在研究流场均匀性的同时,对提高氨氮混合、烟尘浓度的均匀性,也是至关重要的工作。

SCR脱硝技术多采用导流板、整流格栅、喷氨格栅等常规构件,均匀催化剂入口流场及氨氮比分布。对于上述部件关于单相流动特性已有较多的研究。安敬学等[2-3]通过调整SCR脱硝入口上部水平烟道导流板位置、减少导流板数量,同时增加撞击式混合器,使烟道烟尘质量浓度相对标准偏差降低了近10%。裴煜坤[4]采用数值模拟及自模化试验方法对V型混合器的涡系特点、结构参数、浓度变化规律进行了研究,并得到了混合距离与混合单元数的二次方程关系。罗志等[5]利用花瓣布置方式的圆盘混合器对300 MW机组进行了流场改造,使反应器出口NOx质量浓度相对标准偏差降低至15%左右。

目前尚无对SCR脱硝系统内不同类型混合器效果对比的研究。本文采用数值模拟的方法,从两相流动、组分输运及流阻特性等方面综合分析对比圆盘、管式、V型、三角翼混合器对多相多组分均匀性能的优劣,为SCR脱硝工程实践强化氨氮混合、均匀两相流动提供一定的参考依据。

1 多种混合器流动特性对比

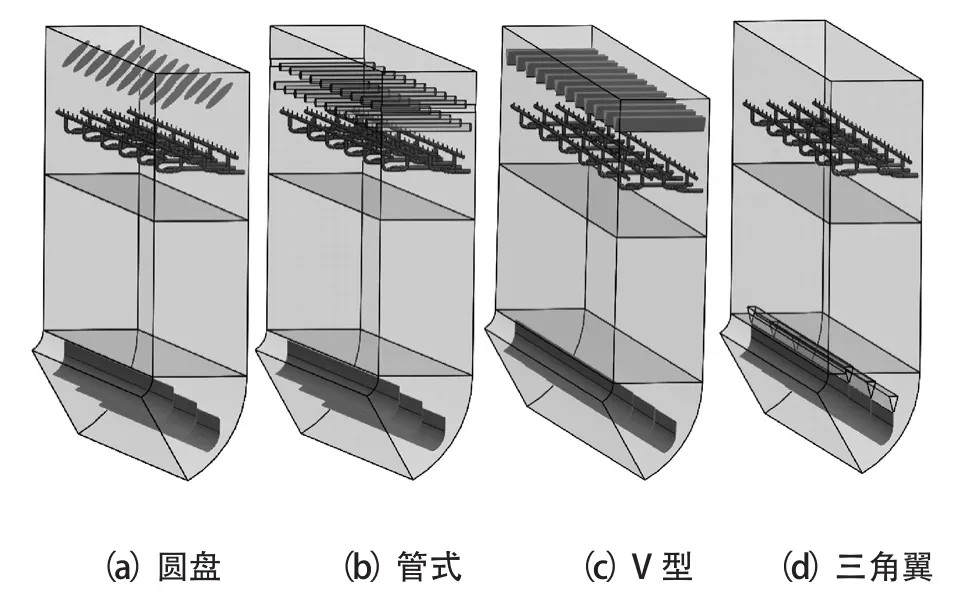

为了对多种混合器的两相流动、组分输运及流阻特性等方面进行综合分析,各种混合器采用了迎风面积相同的方案作为研究对象。各种混合器的结构及安装位置如图1所示,规格参数见表1。

图1 混合器的几何结构及布置方式

表1 混合器的结构参数

为了对比各种混合器的流动特性和阻力损失,采用基于有限体积法的离散化方法分别对原型及各种混合器进行湍流计算。由于烟气流经混合器速度梯度较大,对其附近的网格进行局部加密,经网格无关性验证,网格总数为12 470 890~12 671 192。烟气流动采用Realizable k-ε湍流模型描述,相比于标准的k-ε模型,对强流线弯曲、旋涡等方面具有更高的精度。各模型计算工况及边界条件设置一致,具体如下:二阶迎风格式,Simple算法,烟气温度为633 K,烟气流速为4.1 m/s,动力黏度为3.02×10-5Pa·s,烟气密度为0.568 kg/m3。通过数值计算,首层催化剂上方截面0.500 m截面流场均匀性及省煤器出口至首层催化剂上方截面0.500 m处流阻的计算结果见表2。

表2 各种混合器流场模拟结果对比

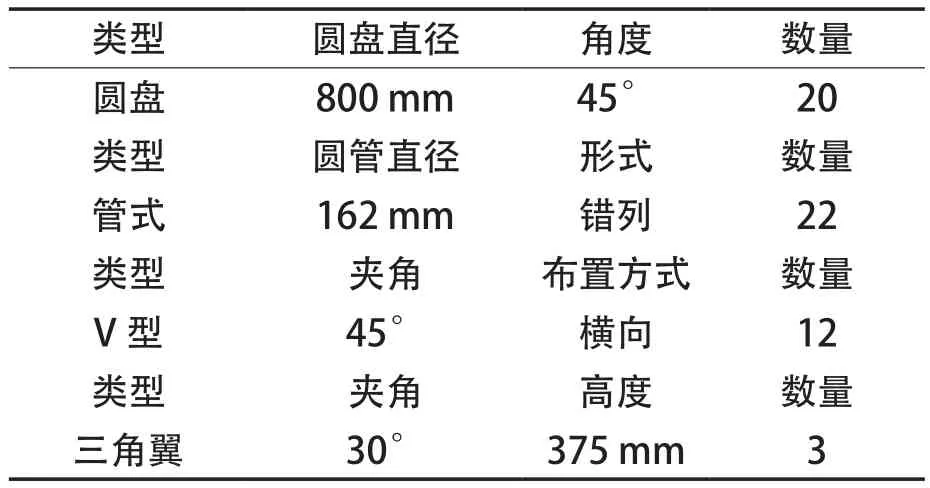

采用工业性试验方法验证数学模型的准确性[7],分别对反应器内催化剂上方截面 1,2,3 m等3个深度位置的烟气流速、烟尘浓度进行现场测试,依据现场试验结果与数值模拟结果分别计算烟气流速与烟尘浓度相对标准偏差(结果见表3),二者平均误差分别为5.568 4%,-8.748 5%,均在工程误差允许范围之内。

表3 数值模拟与现场试验Cv对比

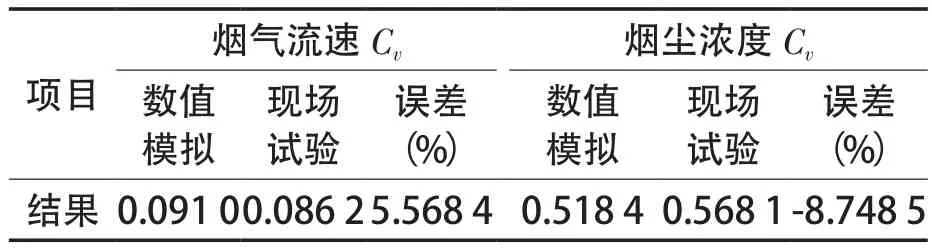

由表2可知,相比于原型,各类型混合器均引起流阻的增加,主要由于混合器的下游产生一系列连续分布的涡街,涡的产生及耗散过程消耗了流体的静压[6-8]。具有相同迎风面积的混合器的流动规律和流阻特性存在一定差异,其中圆盘混合器具有更大的低速回流区域,故其引起的流阻增加最大。由图2流场分布云图可知,在混合器之间以及混合器与烟道壁面之间会形成高速流核,在竖直烟道内,圆盘混合器产生的流核最大,并在竖直烟道内近锅炉侧产生明显的流动挤压面。混合器的加装削弱了原型竖直烟道内近锅炉侧的高流速区域,混合器诱导的大涡结构不断破裂为小涡,速度场逐渐恢复,使得竖直烟道出口的流场均匀性提高,略微改善了催化剂入口流场的均匀性。

图2 各种混合器流场模拟结果云图

2 多种混合器组分混合特性对比

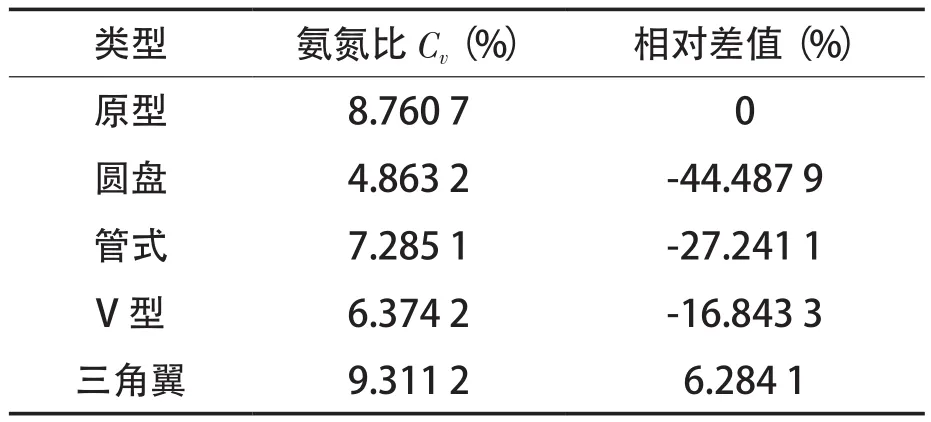

为对比研究各种混合器的氨氮混合特性,采用Species transport模拟组分输运过程,利用Custom Field Function定义氨氮比变量 ,氨氮比设定为0.9,氨空比为0.05,喷氨格栅沿烟道宽度方向6个分区,烟道深度2个子区布置,计算过程中采用各喷口均匀喷氨方案,结果见表4。

计算结果如图3所示,催化剂上方截面的氨氮比均匀性:圆盘>V型>管式>原型>三角翼。烟气携带喷氨格栅喷入的氨气,流经混合器诱导出的涡街,旋涡通过位置互换、涡流扩散进行组分传递[9-11]。涡向竖直烟道上部运动时不断卷吸从喷氨口喷出的气体,促进低速区与高速区之间动量和NH3/NOx传递。

表4 各种混合器氨氮比模拟结果对比

图3 各种混合器氨氮比模拟结果云图

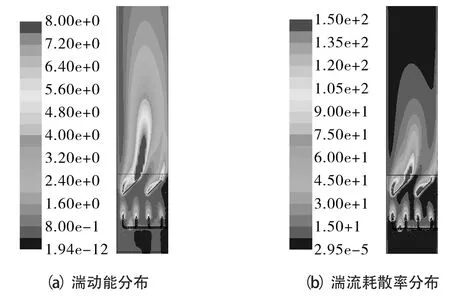

各混合器单元在其端部会产生成对的反向旋转涡[12-14],由于单元末端剪切作用导致的旋涡周期性脱落引发高速脉动,该处湍动能值较高,介观混合增强。同时,混合单元产生的涡系结构作用,使烟气流动过程中高频脉动成分增多,湍流耗散率明显增大,加速了微观混合过程,尤其是混合单元对称截面末端处,该处湍动能和湍流耗散率最高(如图4所示),即介观混合和微观混合最强。由于圆盘、管式、V型安装位置均在喷氨格栅下游,喷氨位置更接近高湍动能、湍流耗散率区域,故均能提升氨氮混合的均匀性。随着烟气向竖直烟道出口运动,涡流作用显著减弱,流场逐渐恢复自然湍流状态。

图4 圆盘混合器的湍动能和湍流耗散率分布

3 多种混合器两相流动特性对比

在考虑烟气流动、氨氮混合的基础上,采用基于欧拉-拉格朗日方法的DPM离散相模型,双向耦合求解气固两相流动。工况烟尘浓度为62 275 mg/m3,相当于质量流量15.5 kg/s。烟尘粒径服从Rosin-Rammler分布,最大粒径200 μm,最小粒径2.5 μm,平均粒径127.1 μm,分布指数1.1180,烟尘真实密度为2 000 kg/m3。将脱硝出口烟道设为烟尘完全逃逸,烟尘的轨道计算到此处终止。颗粒与烟道、导流板及混合器的壁面碰撞,采用JUN等[6]提出的反弹经验公式,预测碰撞过程。

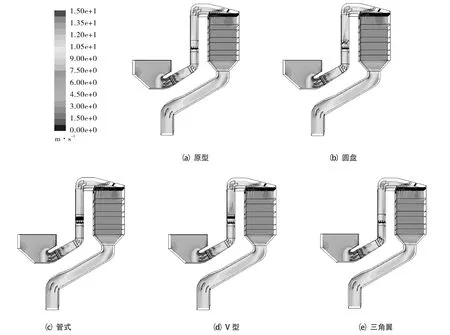

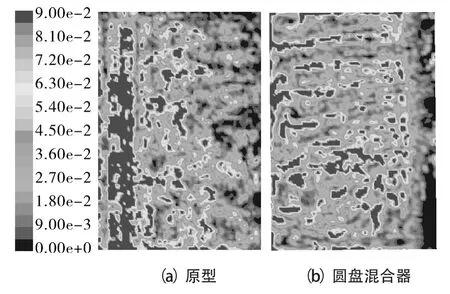

计算结果如表5所示,图5示出原方案烟尘浓度分布云图,可见在SCR脱硝入口烟道烟尘主要集中在省煤器出口烟道下壁面、竖直烟道中心及远锅炉侧、各导流板内弧处。受惯性影响,在经历多次烟道转弯及截面变化后,催化剂上方高烟尘浓度区域主要集中在反应器近锅炉侧位置。

在烟道内布置混合器后,烟气携带烟尘进入混合器时,在混合器内加速,离开后呈喷射状进入下游烟道。烟气在流经混合器之间以及混合器与烟道之间形成的狭小通道时烟尘出现富集现象。同时混合器的背风面产生较大范围的低浓度区[7]。由第1节分析可知,随着气流逐渐发展,由于混合器的作用,下游产生连续涡街,烟气烟尘在涡街作用下发生紊流扰动,使烟尘质量浓度分布趋于均匀。由图6(a)、(b)对比可知,安装混合器后高烟尘浓度不再集中于反应器近锅炉侧,烟尘逐步向远锅炉侧移动。

表5 各种混合器烟尘分布模拟结果对比

图5 原方案烟尘浓度分布云图

图6 催化剂上方截面烟尘浓度对比

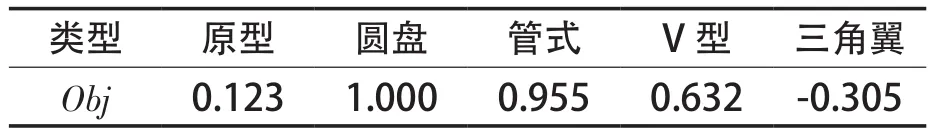

4 多种混合器综合性能对比

安装混合器要达到最佳效果,需满足催化剂上方截面烟尘浓度、氨氮比分布不均匀程度最低,并保证脱硝系统压降最小。为获得高效低阻的混合器结构,构造了烟尘浓度Cv、氨氮比Cv与压降Δp归一化处理后的差值为混合器性能的衡量标准,来评价各混合器性能优劣。混合器的性能指标用式(3)进行定义。

Δp' ——压损的归一化值;

Δpmax——压损的最大值;

Δpmin——压损的最小值。

各混合器性能指标Obj计算结果如表6所示,可见圆盘混合器的Obj最大,综合性能优于其他类型混合器。

表6 各种混合器性能指标对比

5 结论

(1)利用数值模拟详细计算了燃煤机组SCR烟气脱硝系统内流动特性、烟尘运动、氨氮混合,并进行了对比分析。在各混合器相同迎风面积条件下,圆盘混合器流阻最大,各混合器对催化剂上方截面流场均匀性几乎不产生影响。

(2)在均匀喷氨条件下,圆盘混合器可使氨氮比均匀性相对提高44.487 9%。对于安装在喷氨格栅下游的管式、V型混合器同样可以提高湍动能、湍流耗散率来强化传质。位于下部弯头烟道出口的三角翼混合器,几乎不改变氨氮比均匀性。

(3)由于混合器对烟气、烟尘强烈的掺混作用,烟尘逐步由反应器近锅炉侧向远锅炉侧移动,对烟尘浓度过于集中的现象有一定改善作用。