主要结构参数对微型旋风分级器性能的影响

2020-05-06袁惠新凌继万付双成周发戚

袁惠新 ,凌继万 ,2,付双成 ,2,周发戚 ,2

(1.常州大学 机械工程学院,江苏常州 213016;2.江苏省绿色过程装备重点实验室,江苏常州 213164)

0 引言

颗粒分级作为目前粉体材料加工与应用的基本技术之一,已被广泛的应用于矿物加工、冶金等方面[1]。旋风分离器具有结构简单,制造和维护成本低,操作安全和能在高温下分离的优点[2-3],已被众多领域应用。旋风分离器不仅可以对颗粒进行分离,还可以对颗粒进行分级,如在采矿、陶瓷、水泥等行业,将形状、密度、尺寸不同的颗粒产品进行分级,使其适用于使用范围[4]。

颗粒分级有许多的影响因素,如进气速度、结构、尺寸等。孙占朋等[1,4]发现在进气速度为18m/s时,分级器分级精度达到最大值且在中心区域进料的分级精度较高。Yoshida等[5-6]在排尘口底部增加尖锥,当锥顶为圆形且角度为70°时分级粒径最小。Yoshida等[7]还研究了二次流注入法对亚微米颗粒分离的影响。Yuki Wakizono等[8]发现在上板处使用自由空气流入旋风分离器可以减小其分级粒径。Yuki Wakizono等[9]还发现在出口管上部添加锥形环可以提高颗粒收集效率。Huang等[10]在入口处添加了整流器,发现其稍微增加了压降,并减小了其分级粒径。随后Huang等[11-12]发现狭缝锥的切口增加了气体的径向运动流动并改善夹套捕获亚微米颗粒的能力。唐守强[13]发现随着排气管插入深度的增大,压力降也随之增大,但趋势在逐渐平缓。谷瑞青[14]发现旋风长度随着排气管插入深度的增大而减小。王乐勤等[15]研究筒体高度变化的旋风分离器,发现压力降随着筒体高度的增大而减小;筒体高度在一定范围内,分离效率与压力降都能保持在一个理想值。Brar等[16]发现增大椎体长度会导致湍流强度降低,增大颗粒的捕集效率。

旋风分离器的分级性能不仅与入口形式、进气速度、进气方式、内构件等有关,还与旋风分离器的其他结构参数有关。笔者认为,排气管插入深度与锥角对分级的影响是不容忽视的,其根本影响的是自然旋风长。自然旋风长是在旋风分离器设计过程中重要的参数之一,其被定义为内部准自由涡消失的位置到排气管下底面的长度[17],但目前尚无文献研究自然旋风长对分级性能的影响。本文将变化锥角与排气管插入深度以改变自由旋风长的大小,探索其对分级性能的影响规律,为旋风分离器分级方面的结构设计提供一些思路。

1 数值模拟方法

1.1 模型建立

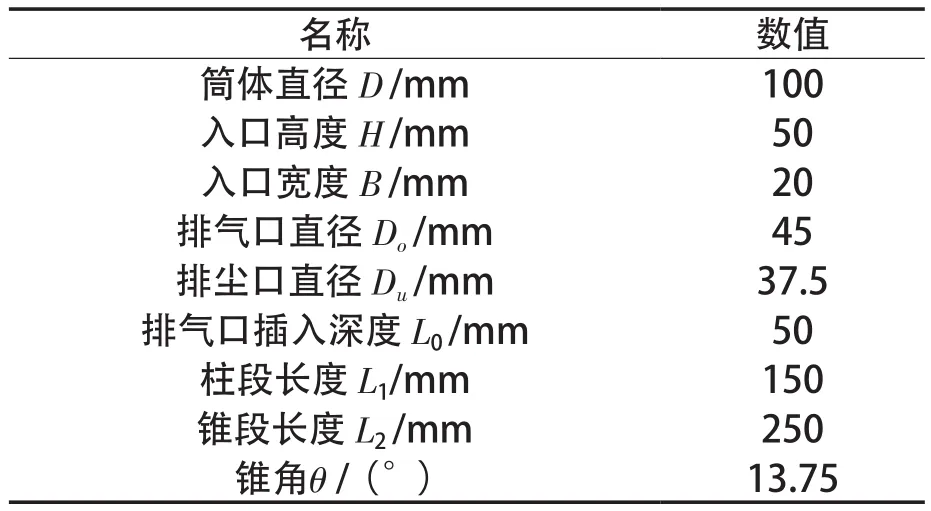

基础模型采用Stairmand标准型旋风分离器,结构如图1所示,具体尺寸如表1所示。模型利用ProE建模,利用ICEM CFD进行网格划分。

表1 旋风分离器研究中的通用尺寸

图1 旋风分离器结构

1.2 湍流模型与边界条件

数值模拟采用FLUENT软件。模拟过程采用雷诺应力模型(RSM),采用SIMPLEC算法,压力插补格式采用PRESTO!格式,各对流项采用QUICK差分格式。

入口处边界条件设置为速度入口,速度大小为15 m/s,湍流强度根据公式计算为4.4%,当量直径为28.57 mm。排气口边界条件设置为压力出口,当量直径为45 mm。其余边界条件均设置为壁面条件。

1.3 离散项非稳态模拟

模拟采用非稳态模拟,在流场稳定后加入离散项模型(DPM)模拟颗粒在流场中的运动情况。颗粒以面射源的形式喷射,采用Rosin-Rammler分布,采用密度为4 950 kg/m3的颗粒,颗粒分布为0.5~4.1 μm,中位粒径为2.24 μm,经过计算得到分布指数为1.625。入口与排气口离散项设置为逃逸(escape),其余壁面均设置为反弹(reflect),壁面反弹系数采用分段设置。

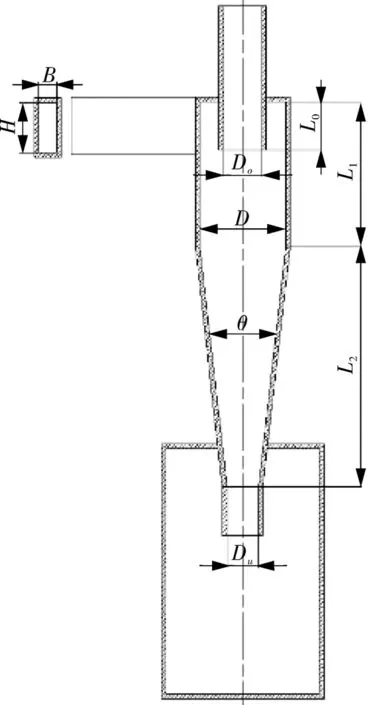

1.4 模拟可靠性验证

图2,3分别示出试验[10]与模拟对比结果,在不同的进气量下,试验与模拟的压力降与分割粒径最大误差均在20%以下,与文献[10]的结果大致相同,在一定程度上说明了模拟方法的可靠性。

图2 在不同进气量下的压力降

图3 在不同进气量下的分割粒径

2 模拟结果及分析

2.1 排气管插入深度

排气管插入深度可以直接影响旋风分离器内部的流场,并对短路流现象产生影响,是旋风分离器的重要参数之一。

2.1.1 排气管插入深度对湍流强度的影响

为研究排气管插入深度L0对旋风分离器分级性能的影响,本文建立了L0/D从0到2.0的一系列旋风分离器模型,即L0从0 mm变化到200 mm。

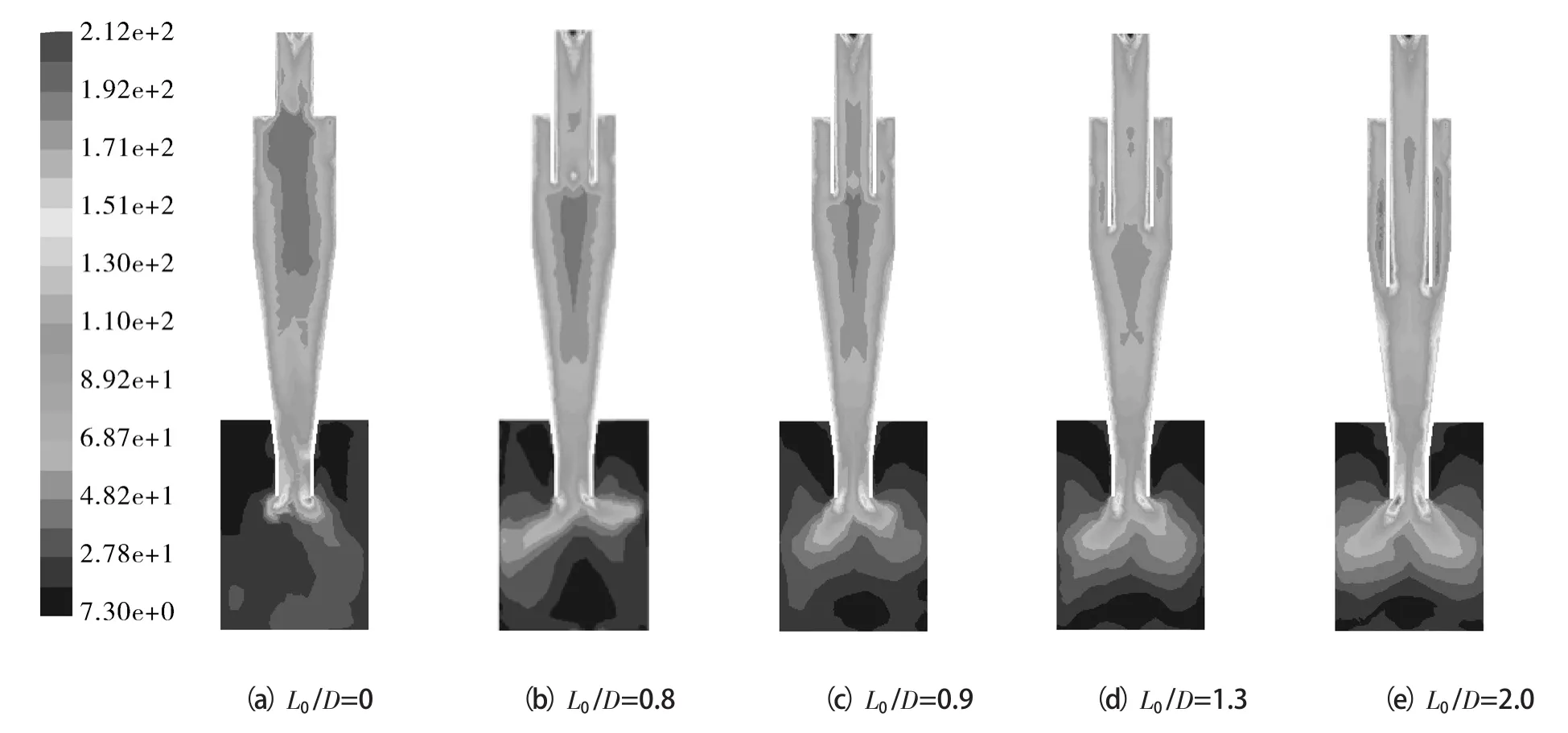

从图4中可以看出,随着L0/D增大,即自然旋风长减小,旋风分离器内湍流强度逐渐变大,且随着排气管插入深度的增大,排气管底部内边壁区域湍流强度逐渐增大,排尘口附近区域湍流强度先减小后增大。内腔湍流强度越大,颗粒的分散性就越好,越有利于颗粒的分级;排尘口附近区域湍流强度越大,沉降到壁面的粗颗粒进入上升气流的可能性就越大,颗粒返混越多,越不利于分级的进行。

2.1.2 排气管插入深度对分级性能的影响

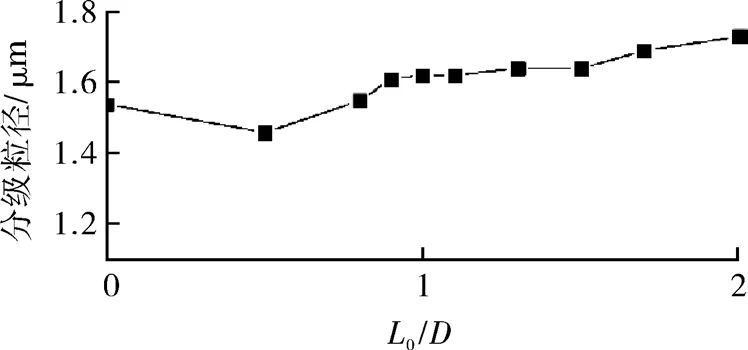

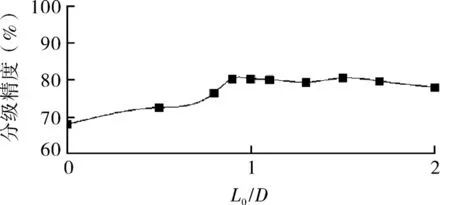

图5示出不同L0/D时的粒级效率曲线,通过对其进行分析,得出如图6示出的分级粒径曲线以及如图7所示的分级精度曲线。分级精度用分级锐度[18](粒级效率为25%的粒径与粒级效率为75%的粒径的比值x25/ x75)来表征,分级精度越接近100%代表分级效率越高,分级效果越好。

图4 在其他结构尺寸一定时不同L0 /D的湍流强度云图

图5 不同L0 /D下的粒级效率

图6 不同L0 /D下的分级粒径

图7 不同L0 /D下的分级精度

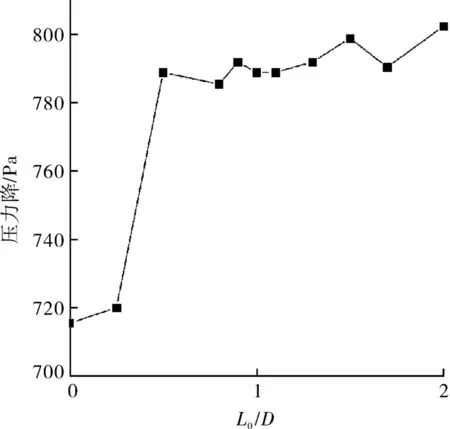

从图6中可以看出,粒级效率大体上呈现“S”型。在L0/D=0(即排气管无插入筒体段)时,其分级粒径较L0/D=0.5时大,可能的原因是排气管没有插入筒体段,在这种情况下几乎没有“顶灰环”的存在,颗粒还未进行分级时直接通过短路流进入排气管排出旋风分离器,使得分级粒径增大,分级精度降低。在L0/D=0.5以上,随着L0/D增大,分级粒径逐渐增大;分级精度先逐步增大,在L0/D=0.9~1.5时基本保持不变,在L0/D>1.5后有所降低。图8示出L0/D不同时的压力降曲线。如图所示,在L0/D≥0.5后,压力降的最大波动不超过2%,由此可见排气管插入深度在L0/D=0.5之后对压力降的影响很小。

图8 不同L0 /D下的压力降

2.2 锥角

锥角是旋风分离器重要的结构参数之一。在L1/D与Du/D一定的情况下,锥角越大,锥段高度越小,旋风器总体高度L就越小。

2.2.1 锥角对旋风分离器内流场湍流强度的影响

为研究锥角对分级性能的影响,本文建立了一系列的旋风分离器模型,其锥角 θ 分别为10°,13.75°,16°,17°,19°,20°,22°,26°。图9示出柱段长度与排尘口直径一定时不同锥角的湍流强度云图。湍流强度基本沿轴线方向对称分布。锥角从10°增加到26°时,旋风分离器内部区域湍流强度也在随之增大,颗粒分散性越来越好;但从锥角为19°开始继续增大锥角,排尘口区域湍流强度较大,易导致颗粒返混,反而不利于分级的进行。

图9 L1/D与Du /D一定时不同锥角的湍流强度云图

2.2.2 锥角对旋风分离器流场的影响

速度场中对旋风分离器起主要影响的是切向速度与轴向速度,径向速度影响很小,故仅需要分析切向速度与轴向速度。通过对距离旋风分离器柱段顶部100 mm处的截面进行分析,研究锥角对流场的影响。图10与11分别示出锥角对切向速度与轴向速度的影响曲线。切向速度在内边壁区域取得最小值,向中心方向先增大后减小,并在内管壁附近取得最大值。锥角越大,切向速度越大。轴向速度由边壁向中心整体呈现先增大再减小然后增大的趋势,并在中心位置处取得最大值,颗粒在排气口区域呈现向上运动的趋势,有利于颗粒的分级。

图10 锥角对轴向速度分布的影响

2.3 锥角与溢流管插入深度对旋风分离器分级性能的影响

为研究锥角与溢流管插入深度对分级性能的交互影响,本文建立了L0/D=0.5,0.8,1.0时不同锥角的旋风分离器,并对其进行数值模拟分析。

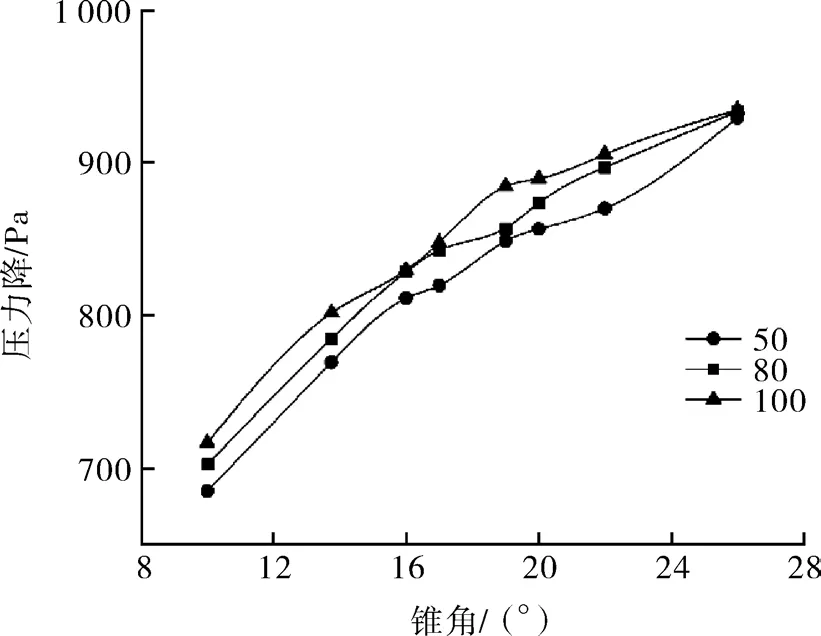

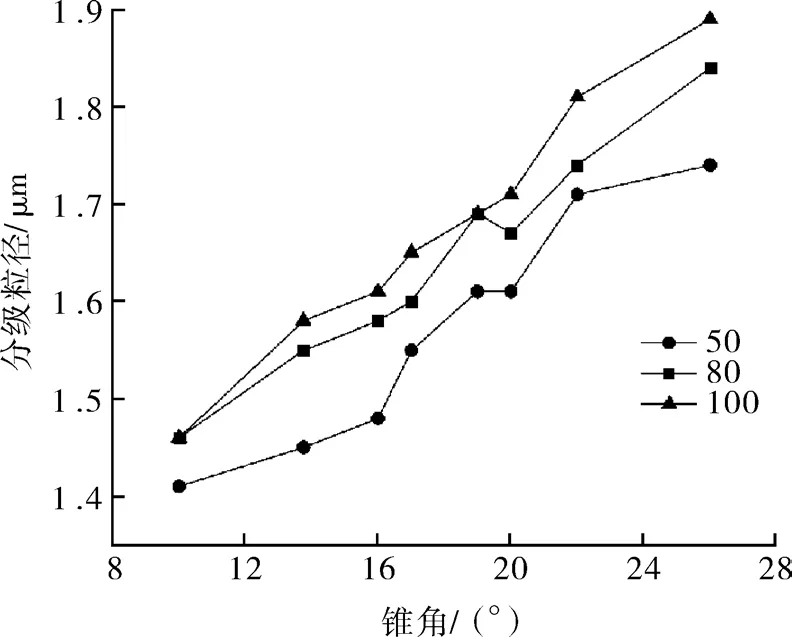

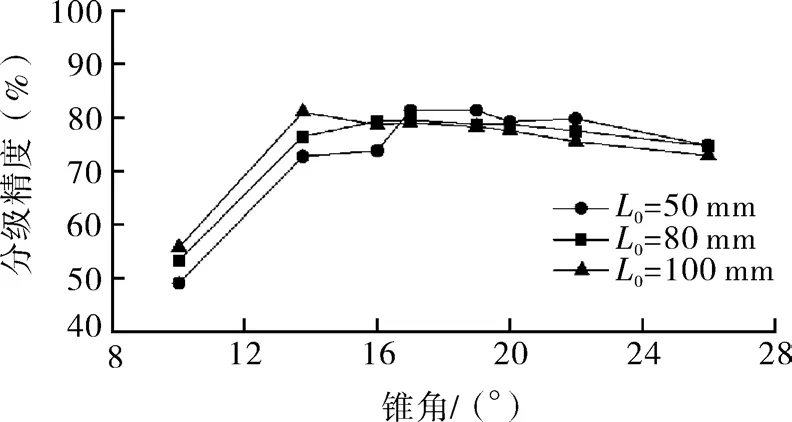

图12~14分别示出L0/D=0.5,0.8,1.0时不同锥角下压力降、分级粒径与分级精度的曲线。以L0/D=0.5为例,分级粒径随着锥角的增大总体呈现递增的趋势,内部湍流强度越大,颗粒分散性越好,其分级粒径越大。分级精度随着锥角的增大先增大后减小,且在锥角为19°时分级精度最高,随后逐渐降低。在L1/D与Du/D一定的情况下,锥角越大,总体长度L就越小,颗粒在分离器内的停留时间就越短,较大颗粒在进入旋风分离器后在离心力的作用下迅速被甩向壁面,较小的颗粒在未沉降到壁面时被内旋气流带出排气管,故适度增大锥角对旋风分级的分级性能有所提高。

图12 不同插入深度下锥角与压力降关系曲线

图13 不同插入深度下锥角对分级粒径的影响曲线

图14 不同插入深度下锥角对分级精度的影响曲线

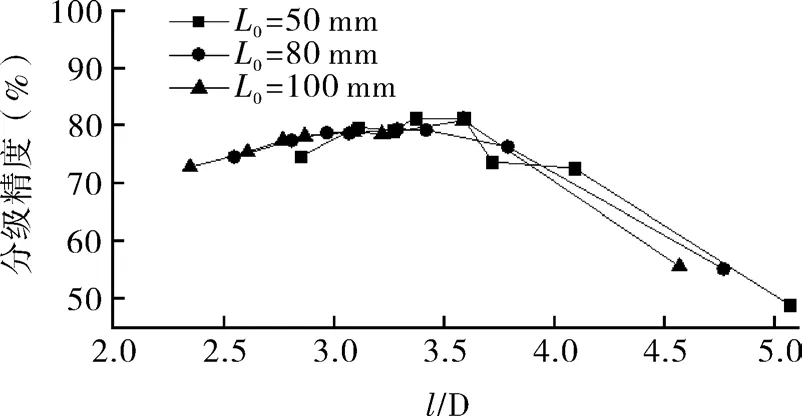

在L0=50 mm变化到L0=100 mm时,压力降也随之增大,但其变化较小,变化范围最大不超过5%,与前文中插入深度对旋风分离器的压力降影响不大的情况相应。分级粒径也随着插入深度的增大而有所增大。分级精度随着插入深度的增大,曲线的峰值明显向左移动,由L0=50 mm时锥角为19°分级精度最高变化到L0=100 mm时锥角为13.75°,分级精度最高。随着插入深度的变大,其自然旋风长逐渐变小。锥角的变化同样会引起自然旋风长的变化。图15示出不同插入深度下自然旋风长l对分级粒径的影响曲线。从图中可以看出,自然旋风长过大与过小都会影响分级精度,对于柱段长度与入口结构不变的情况,自然旋风长在3.2D~3.5D之间分级精度较高。

图15 不同插入深度下自然旋风长对分级精度的影响曲线

3 结论

(1)排气管插入深度对分级粒径和分级精度都有显著的影响。当L1/D=1.5时,L0/D=0.9~1.5都使分级精度处于高位,而分级粒径基本保持不变。小的插入深度甚至没有插入深度都对分级精度的提高不利,但大的插入深度会增大分级粒径和压力降。

(2)对于分级精度,锥角存在最佳值,但分级粒径和压力降都随锥角的增大而增大。L0/D=0.5时锥角为19°分级精度最高;L0/D=0.8时锥角为17°分级精度最高;L0/D=1.0时锥角为13.75°分级精度最高。

(3)最佳锥角值与溢流管插入深度有关,其随着溢流管插入深度的增大而减小。排气管插入深度与锥角交互影响时,分级精度曲线峰值随着排气管插入深度增大而左移,插入深度越大,峰值处对应的锥角越小。

(4)自然旋风长在分级精度曲线峰值处保持在一个稳定的范围内。对于柱段长度与入口结构不变的情况,自然旋风长在3.2D~3.5D之间分级精度较高。