β/MCM-49 分子筛烷基转移催化剂生产及应用

2020-05-06邓广金吕建辉田艳明邱宝军

邓广金,李 菁,曲 波,吕建辉,赵 胤,田艳明,邱宝军

1.中国石油吉林石化公司研究院,吉林 吉林 132021;

2.中国石油吉林石化公司炼油厂,吉林 吉林 132021;

3.中国石油吉林石化公司调度中心,吉林 吉林 132021

异丙苯是重要有机中间体,主要用于生产苯酚和丙酮等。目前全球90%以上的苯酚生产装置采用异丙苯法生产。异丙苯的生产主要是通过苯与丙烯的烷基化反应和二异丙苯与苯的烷基转移反应实现的。苯与丙烯烷基化反应的工业催化剂主要是美国环球油品公司(UOP)开发的Y 分子筛[1]、意大利埃尼公司开发的β 分子筛[2]和美国埃克森美孚公司开发的MCM-22 分子筛[3],在烷基化过程中产生副产物多异丙苯(二异丙苯和三异丙苯)及微量正异丙苯(NPB)等,为提高异丙苯产率,工业上将生成的多异丙苯与苯在烷基转移催化剂作用下发生烷基转移反应再转化为异丙苯。

在烷基转移过程中,三异丙苯(TIPB)苯环上有三个异丙基,二异丙苯(DIPB)苯环上有两个异丙基,其分子尺寸大小不同[4-5],二异丙苯和三异丙苯在分子筛催化剂的孔道中扩散情况不同。PERGEO 等[6]采用分子模拟方法计算了异丙苯、二异丙苯三种异构体在不同催化剂上扩散能垒,发现分子筛孔道的大小对他们扩散能垒有很大的影响,在较高的温度下二异丙苯可扩散到β 分子筛十二元环孔道,β 分子筛孔道适宜二异丙苯烷基转移反应。BENNETT 等[7]合成出MCM-49 分子筛,MCM-49分子筛具有MWW 骨架拓扑结构,有三套相互独立的孔系,层间有效孔径为0.4 nm×0.54 nm 的十元环相连接的超级孔系(0.71 nm×0.71 nm×1.82 nm),层内有效孔径为0.40 nm×0.59 nm 的正弦网状孔道体系,以及晶体外部表面深度为0.7 nm 的半笼(0.70 nm×0.71 nm×0.71 nm)。LAWTON 等[8-9]认为MCM-49 的晶胞c 轴参数比MCM-22 长0.02 nm,可能是因为两者骨架Al 的分布有关,MCM-49 的骨架Al 含量比MCM-22 的高,MCM-22 层间HMI 含量比MCM-49 的高。MCM-49 分子筛在苯和烯烃的烷基化、苯环上的烷基转移等化学过程具有较好催化性能。在MCM-49 分子筛的十二元环孔穴中有50%~70%的B 酸中心[10],在中等温度下,分子尺寸较大三异丙苯扩散到十二元环孔穴中酸中心。邓广金等[11-12]进行烷基转移反应研究中发现,在MCM-49 分子筛催化剂上三异丙苯转化率明显高于β分子筛催化剂,MCM-49 分子筛的结构有利于大分子三异丙苯的烷基转移反应。

本工作开发了β/MCM-49 分子筛烷基转移催化剂,并通过X 射线衍射(XRD)、氨气程序升温脱附(NH3-TPD)等表征手段研究了β/MCM-49 分子筛烷基转移催化剂的结构和酸性质;同时进行活性评价小试和8 m3高压反应釜工业放大合成β/MCM-49 反烃化催化剂实验,考察该催化剂的活性和稳定性;通过和侧线β/MCM-49 烷基转移催化剂进行对比,进行生产应用标定,以期为工业大规模应用奠定基础。

1 实验部分

1.1 分子筛的放大合成

称取一定量偏铝酸钠(NaAlO2,分析纯)、六亚甲基亚胺(HMI,质量分数大于98%)和脱盐水,加入8 m3高压反应釜中,搅拌至完全溶解。将一定量硅溶胶和脱盐水加到8 m3成胶-晶化釜中,加入适量的晶种,经4 h 的常温陈化,在温度为150 ℃、转速为45 r/min 的条件下进行65 h 晶化,随后120 ℃下烘干20 h。540 ℃焙烧20 h 脱除模板剂,后经洗涤、0.6 mol/L 硝酸铵溶液离子交换、干燥和焙烧,制备成HMCM-49 分子筛原粉。

按比例称取一定量拟薄水铝石粉(Al2O3,质量分数74.9%)、氢氧化钠和氢氧化钾,加入脱盐水制备出铝酸钠溶液。将一定量硅溶胶和四乙基溴化铵加到8 m3成胶-晶化釜中,搅拌完全溶解至均匀,再将制得的铝酸钠溶液加入釜内,加入晶种后常温陈化4 h,在温度为150 ℃、转速为50 r/min 的条件下晶化118 h。XRD 表征合格后,经洗涤、0.6 mol/L 硝酸铵溶液离子交换、干燥和焙烧制备成Hβ分子筛原粉。

按2.5:1(质量比)称取HMCM-49 分子筛原粉和Hβ 分子筛原粉,然后与拟薄水铝石粉、田菁粉、柠檬酸和5%HNO3水溶液混和,经捏合造粒、碾压,用单螺杆挤条机挤条成型,经干燥和焙烧后,加工生产出β/MCM-49 烷基转移催化剂。

侧线用催化剂为前期采用1 m3高压反应釜合成,合成方法及条件和上述8 m3高压反应釜合成的β/MCM-49 烷基转移催化剂一致,在侧线装置工业应用。

1.2 催化剂的活性评价

催化剂活性评价采用10 mL 连续自动评价装置,反应管∅25 mm×2.5 mm×600 mm,催化剂装填量为10 g。工业生产装置的新鲜苯和多异丙苯(二异丙苯和三异丙苯)为原料,在反应温度195~210 ℃、反应压力1.6~2.0 MPa、多异丙苯质量空速(WHSV)0.8 h-1、苯与多异丙苯的物质的量比为2.5 条件下反应。用美国安捷伦公司7870 型气相色谱仪测定对烃化液和原料组成进行分析,氢火焰检测器,OV-1701 毛细管柱(30 m×0.32 mm)。

1.3 MCM-49 分子筛催化剂的表征

采用日本岛津XRD-6000 型X 衍射仪(XRD)进行分子筛的XRD 表征,Cu 靶Kα 射线,管电压40 kV,扫描2θ 为0~50 °,扫描速率5 (°)/min,对β 分子筛、MCM-49 分子筛原粉和β/MCM-49 反烃化催化剂进行表征。

采用TP-5080 全自动化学吸附仪对Hβ、HMCM-49 和β/MCM-49 反烃化催化剂NH3-TPD 表征。氮气吹扫,温度为303~673 K;氦气为载气,温度为323~973 K,升温速率为20 K/min。

2 结果与讨论

2.1 分子筛结构对比

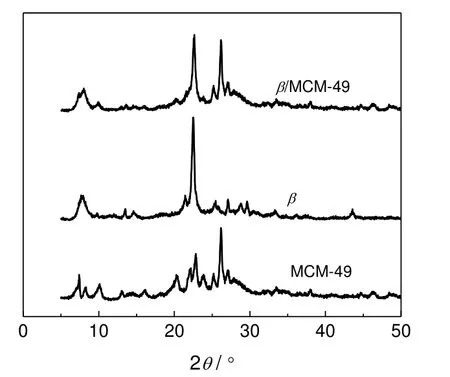

各催化剂的XRD 谱图如图1 所示。由图1 可见,β 分子筛的XRD 的特征峰位22 °与标准β 分子筛的特征峰位一致,为合格的β 分子筛。MCM-49 分子筛的XRD 的特征峰位5.5,6.7,8.9,12.5,21.9 和25.9 °与标准MCM-49 分子筛的特征峰位一致,为合格的MCM-49 分子筛。β/MCM-49 复合分子筛的特征峰即有β分子筛22 °特征峰,又有MCM-49分子筛6.7,12.5和25.9 °特征峰。因此β/MCM-49分子筛催化剂同时具备β 分子筛和MCM-49 分子筛结构特征。

图1 不同催化剂的XRD 图谱Fig.1 XRD pattern of different catalysts

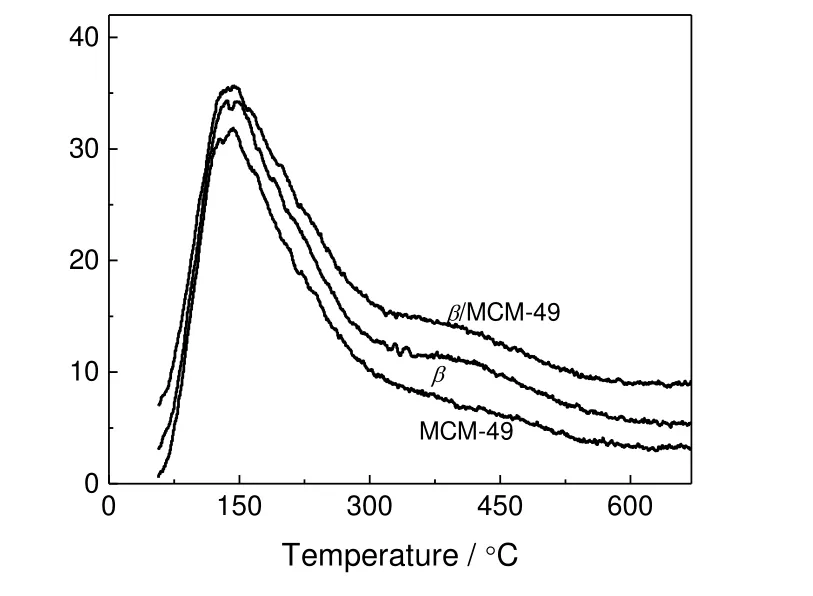

图2 不同催化剂NH3-TPD 图谱Fig.2 NH3-TPD profiles of different

2.2 NH3-程序升温脱附表征

由8 m3晶化釜生产的各分子筛的NH3-TPD 表征谱图如图2 所示。从图2 可以看出,β 分子筛和MCM-49 分子筛的程序升温脱附曲线均存在两个主要脱附峰,即低温峰弱酸位氨的脱附和高温峰强酸位氨的脱附,MCM-49 分子筛的强酸酸量低于β 分子筛,β/MCM-49 分子筛烷基转移催化剂的弱酸酸量介于β 分子筛和MCM-49 分子筛之间,强酸酸量和MCM-49 分子筛相当。

2.3 不同分子筛对烷基转移催化剂活性的影响

不同催化剂在连续自动评价装置上对苯和多异丙苯烷基转移反应的初活性对比评价结果见表1。

表1 不同分子筛催化剂催化苯-多异丙苯烷基转移活性评价结果Table 1 Evaluation of initial activity of different catalysts for benzene-polyisopropylbenzene transalkylation

在苯和多异丙苯烷基转移反应中,从72 h 高空速快速活性评价可知,β 分子筛的三异丙苯转化率很低,二异丙苯转化率大于63.5%,MCM-49 分子筛的三异丙苯转化率为63.7%、二异丙苯转化率为45.6%,β/MCM-49 分子筛烷基转移催化剂的三异丙苯转化率为64.8%、二异丙苯转化率为66.9%。苯与多异丙苯在分子筛上发生烷基转移反应,遵循SN2-1或SN1反应机理,即多异丙苯吸附在分子筛催化剂的酸中心上,形成正碳离子,多异丙苯烷基转移反应速率与正碳离子数密切相关。一般分子筛催化剂的酸中心多,形成正碳离子数多,烷基转移反应速率越快,而MCM-49 分子筛外表面的较强酸中心是苯与多异丙苯烷基转移反应的有效活性中心,利于大分子尺寸的三异丙苯的转化,对反应有利。β/MCM-49 分子筛同时具有β 分子筛和MCM-49 的结构特征,具有适宜的弱酸和强酸酸量,同时具备了MCM-49 分子筛外表面的较强酸中心,因此三异丙苯转化率和β 分子筛下的相比大大提高,催化剂同时具备了较高的二异丙苯和三异丙苯转化率。通过和前期侧线工业应用的催化剂小试评价性能对比,β/MCM-49 分子筛和侧线应用催化剂性能相当。

2.4 稳定性评价

为大规模生产的β/MCM-49 分子筛烷基转移催化剂在生产装置上稳定运行,采用工业应用的条件,即低空速(二异丙苯WHSV 为0.37~0.4 h-1)、催化剂装填量为10 g、压力为1.9~2.0 MPa、温度为185~200 ℃,考察了β/MCM-49 分子筛烷基转移催化剂的稳定性,并与侧线用催化剂(Side-line catalyst,前期1 m3高压釜生产并成功应用于侧线)进行稳定性对比评价,结果见图3。

从图3 看出,在低空速条件下,工业生产的β/MCM-49 分子筛烷基转移催化剂,在1 000 h 稳定性评价中,二异丙苯和三异丙苯转化率和侧线催化剂相当,活性稳定。实验测得β/MCM-49 催化剂的正丙苯含量为100~150 mg/kg,低于侧线用催化剂的结果(400~650 mg/kg),进一步说明采用8 m3高压反应釜生产的β/MCM-49 分子筛烷基转移催化剂具备了工业应用的条件。

图3 工业及侧线催化剂活性稳定评价对比Fig.3 Comparison of activity stability evaluation for industrial and sideline catalysts

2.5 工业应用研究

将8 m3高压反应釜放大生产的β/MCM-49 烷基转移催化剂在年产12 万吨苯酚丙酮生产装置合成异丙苯烷基转移单元上进行了工业应用,反应温度为185~196 ℃、多异丙苯WHSV 为0.5~0.9 h-1条件下的工业运行数据如图4 所示,反应器出口正丙苯含量如图5 所示。

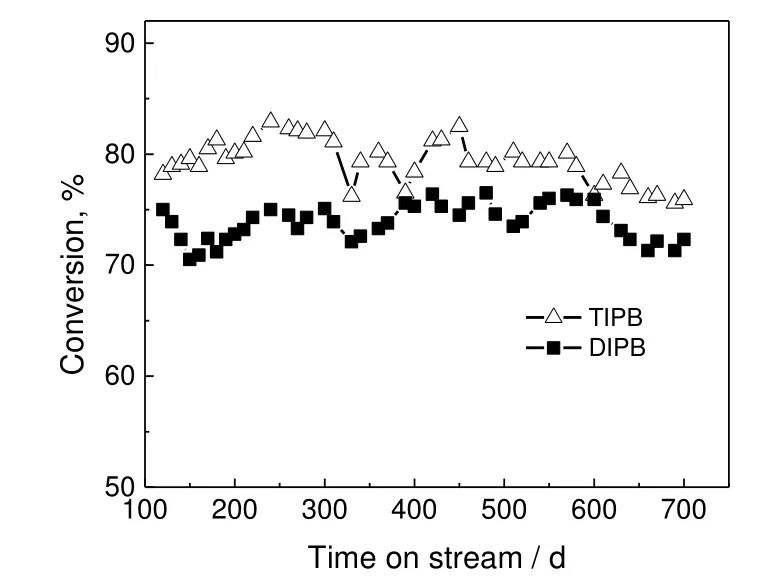

图4 β/MCM-49 催化剂工业运行结果Fig.4 Results of industrial application of β/MCM-49 catalyst for transalkylation

图5 催化剂工业应用正丙苯含量随时间的变化Fig.5 Content change of n-propylbenzene over time for industrial applications of catalysts

从图4 可以看出,在2 年的运行时间内,β/MCM-49 分子筛烷基转移催化剂在工业生产装置上的二异丙苯转化率为70.2%~75.3%、三异丙苯的转化率为77.6%~84.6%。图5 的结果显示,β/MCM-49分子筛烷基转移催化剂在工业生产装置上反应器出口正丙苯含量为100~150 mg/kg,该催化剂性能良好,满足工业装置要求,工业运行稳定。

3 结 论

采用8 m3晶化釜生产了MCM-49 分子筛和β 分子筛,按照适宜的比例制备了β/MCM-49 分子筛烷基转移催化剂,该催化剂同时具备β 分子筛和MCM-49 分子筛特征结构,具有适宜的弱酸和强酸算量,提高了三异丙苯的转化率。在185~196 ℃,多异丙苯(二异丙苯+三异丙苯)空速WHSV 为0.5~0.9 h-1条件下,进行了工业应用,催化剂性能稳定,正丙苯含量低。