综采工作面末采期间顶板支护系统优化与应用

2020-05-06张磊

张 磊

(西山煤电集团公司 官地矿, 山西 太原 030022)

目前,西山煤电集团所属矿井综采工作面末采扩循环段跨度已普遍超过3.2 m,现有支护手段主要对扩循环通道顶板采取锚杆索网联合支护,忽视了支架顶梁上部煤岩体的支护效果,从后期拆架撤面效果来看,支架上部煤岩体较为破碎,难以自承,撤出一个架后,流渣现象明显,需要加木垛进行临时支护。同时,扩循环段顶板下沉量急剧增大,往往需要拉底作业才能满足出架需要,不仅耗时耗力,也给施工作业带来极大的安全隐患[1-3]. 针对此,必须对现有工作面末采技术中的支护进行优化。根据支架上方直接顶是否发生断裂,建立了“悬臂梁”与“简支梁”两类不同顶板力学模型,基于力学分析结果,提出预紧钢丝绳与预应力锚索网支护技术,对支架上部直接顶支护优化设计,将上部顶板力学状态由“悬臂梁”变为“简支梁”,达到减少拆架通道顶板变形量的目的,并在官地矿33421综采工作面末采工程中进行应用,进行矿压观测,验证其使用效果。

1 末采期间顶板力学模型

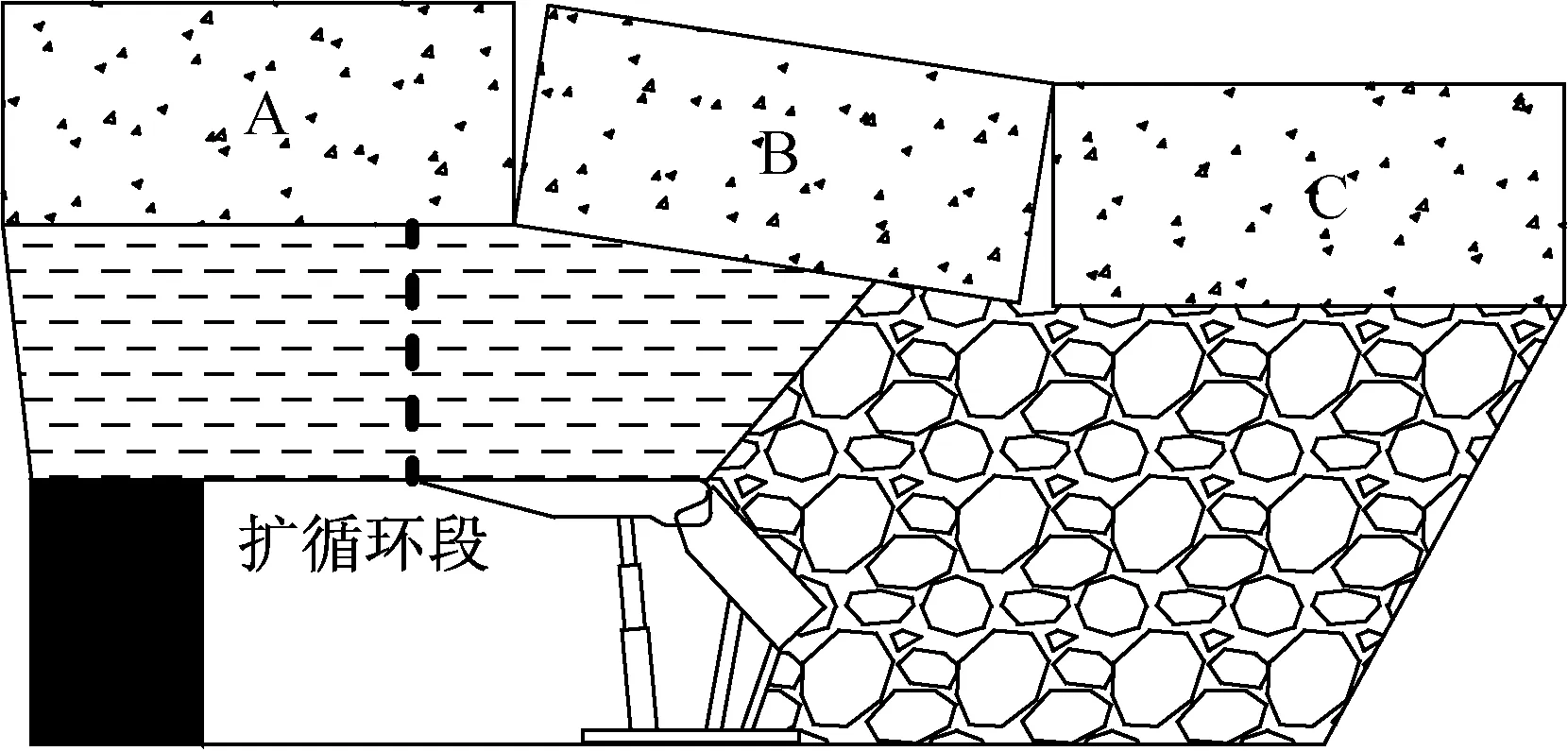

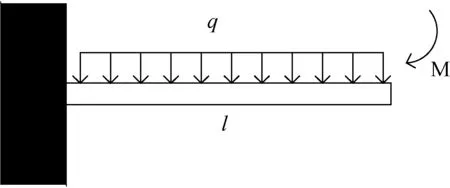

当工作面扩循环完成后,根据“砌体梁”理论[4-5],采场上覆岩层破断后重新组合,形成稳定结构[3-4]. 为方便计算,本文只讨论基本顶断裂在停采线后方这种情况,采场上部基本顶断裂后,随工作面的继续推进,顶板结构见图1. 岩梁B发生折断,进而扭转,由于工作面不再推进,岩梁A不再发生破坏,只是与岩梁B铰接,此时岩梁B通过回转给支架上方直接顶一个力矩M,当支架上部直接顶未断裂时,可将顶板力学模型简化为一头固定,一头铰接的悬臂梁结构,直接顶上部受岩体自身重力,呈均载荷q分布,梁端头受基本的岩梁B的回转作用,见图2. 当支架上部直接顶发生断裂时,可将顶板力学模型简化为悬臂梁,见图3,下面针对两种力学模型分别进行理论计算。

图1 工作面末采扩循环阶段顶板结构图

图2 支架上部直接顶未断裂力学模型图

图3 支架上部直接顶断裂力学模型图

1) 支架上部直接顶断裂时。

根据材料力学计算可知,挠度与转角最大均发生在梁端,使用叠加原理将力学模型分解为均载作用与扭矩作用两个模型,对梁端的扰度与转角分别计算叠加。

对于均载作用q下,最大挠度与转角分别为:

(1)

式中:

q—顶板上部载荷,kN;

E—顶板围岩弹性模量,MPa;

l—顶板长度,m;

I—截面的惯性矩,m4.

对于扭矩M作用下,最大挠度与转角分别为:

(2)

式中:

M—支架上方顶板所受力矩,N·M.

因此,梁端的挠度与转角分别为:

(3)

2) 支架上部直接顶未断裂时。

使用叠加原理将力学模型分解为均载作用与扭矩作用两个模型,根据材料力学计算,对梁端的扰度与转角分别计算叠加。

对于均载作用q下,当x=0.422l时,最大挠度为:

(4)

对于扭矩M作用下,挠度为:

(5)

将x=0.422l带入式(5),可得:

(6)

因此,梁的最大挠度为:

(7)

通过比较分析可知,“悬臂梁”模型最大挠度要比“简支梁”模型最大挠度大4.0~4.4倍。也就是说,支架顶梁上部直接顶断裂时,直接顶变形剧烈,且变形最大点为支架前梁处。相反,当支架上部直接顶不发生断裂时,直接顶变形较小,且变形最大点为扩循环段中部靠前,即与支架上部破碎煤岩体相距较远,对顶板管理有利。综上,在综采工作面末采过程中,必须加强支架上部直接顶支护强度,确保围岩体稳定。

2 末采期间顶板支护系统优化

现有末采技术,只是在末采过程中铺设金属网,只起到挡矸作用,不能提供主动支护力,且在铺网过程中,频繁升降架,推进度慢,支撑压力对支架上部直接顶反复作用,造成该段直接顶破碎直至断裂,最终上部顶板形成“悬臂梁”模型,失去“支架—围岩”支护体系作用。根据理论分析可知,拆架通道顶板形成“简支梁”模型对顶板管理有利,为此需要采取一定的支护手段,确保支架上部直接顶不发生断裂,形成“简支梁”模型。

提出了一种末采阶段支护系统优化方法,即通过铺设预紧钢丝绳和打设锚索,增加支架上部煤岩体支护强度,同时优化扩循环段锚杆索网布置方式,对末采阶段顶板进行控制,其主要工艺如下:

1) 在综采工作面末采铺网过程中,当金属网进至合适地点后,将直径不小于26 mm的钢丝绳一端固定于综采工作面一侧巷道一个支撑梁或锚索上,将钢丝绳沿支架顶梁前铺设在金属网下并在每架处将两者固定,使钢丝绳位于金属网的下侧对金属网形成托设。

2) 将钢丝绳另一端沿工作面走向铺设并拉紧,每间隔10 m使用2.4 m锚杆进行固定,具体方法为将钢丝绳压在锚片下,锚杆预紧力不得低于60 kN,依次进行,直至将第一根钢丝绳铺设完成,在工作面另一端头将钢丝绳使用绳卡预紧固定在梁或锚索上。

3) 铺设完成第一道钢丝绳后,工作面推进2个循环,沿支架顶梁在各支架侧护板间打设合适长度的锚索进行主动支护,锚索长度根据上部煤岩体进行选择,但必须固定在上部稳定围岩中,锚索间距1.5 m,预紧力不小于120 kN.

4) 打设完预应力锚索支护后,工作面再推进1~2个循环,此时继续铺设钢丝绳,铺设方法同第一道。

5) 扩循环段顶板采用4排锚杆索网联合支护,考虑到锚杆索协同承载作用机理,锚杆间距取1.0 m,锚索间距取1.0~1.5 m,排距均为900 mm,且锚杆索交替支护。

针对工作面顶板围岩稳定性及采高,可制定不同的支护强度,钢丝绳可配合锚杆索网联合支护,但钢丝绳不得少于2道,所打设钢丝绳必须位于支架顶梁上部,且具有一定的预紧力。

3 末采期间顶板支护系统应用

1) 支架上部直接顶支护系统。

官地矿33421综采工作面末采首次使用钢丝绳配合锚索控制支架顶梁顶板,支护示意图见图4,具体施工要求为:在铺网过程中,要求在距支架顶梁端头1.0 m处往后依次铺设2道钢丝绳,间距为3.0 m,直径不小于26 mm,每架前用双股14#铁丝将金属网与钢丝绳相联,在两端头各打一根起吊锚索,使用至少3道卡子将钢丝绳固定在起吊锚索上,工作面每隔7个支架打设一根锚杆将钢丝绳压紧。同时,在支架立柱前500 mm处施工4.2 m长锚索一排,间距1.5 m.

2) 扩循环段锚杆索网联合支护设计。

随工作面推进,待第一道4 m板梁全部落入采空区并被矸石压实后,将支架对齐,开始扩循环,顶板采用锚杆索联合支护配合穿插梁的方式进行支护。

锚杆索布置形式为:第一排在支架顶梁端前300 mm的位置打设锚杆索支护,锚杆索交替布置,间距为1 m,第二排、第三排、第四排支护同第一排,锚杆索位置交叉布置,排距均为0.9 m,锚索规格为d21.6 mm×4 200 mm,锚杆规格为d22 mm×2 400 mm. 顶板破碎段配合穿梁支护,梁选用4.2 m工字钢梁,每架两根,梁的一端顶死煤帮,另一端插入支架不小于0.4 m,间距0.75 m,均匀布置。

图4 33421综采工作面末采支护设计图

通过实施该支护技术,在该面拆架期间,通过矿压观测可知,顶板变形量低于300 mm,符合使用要求,同时不需要在拆架三角煤处加打支护,为安全生产创造良好条件。

4 结 语

1) 基于“砌体梁”理论,以支架上部直接顶是否断裂为判别标准,提出综采工作面末采扩循环期间“悬臂梁”与“简支梁”两类不同顶板力学模型,并进行了力学分析,得出最大挠度及位置,通过分析对比,为综采工作面末采扩循环期间顶板支护提供理论基础。

2) 以“简支梁”模型为基础,提出预紧钢丝绳与预应力锚索网对支架上部直接顶支护优化设计,通过提高对支架上部直接顶的主动支护,提高了扩循环段顶板力学性能及支护强度,为末采期间及拆架撤面期间创造安全生产作业条件,该控制技术在官地矿33421工作面末采期间进行应用,通过矿压观测可知,顶板变形量低于300 mm使用效果良好。