巷道注浆钻孔设计关键参数确定方法探讨

2020-05-06李鹏

李 鹏

(晋城煤业集团 赵庄煤业, 山西 晋城 048000)

注浆加固技术作为一种有效的巷道加固手段,能够填充裂隙,减少结构弱面,提高围岩完整性和承载能力,应用十分普遍。注浆方案设计主要包括钻孔布置、注浆材料、注浆设备、封孔方式、注浆时机、工艺参数等[1-2]. 一般情况下,煤矿开展注浆工程,注浆材料、注浆设备基本确定,能够对注浆效果起到关键作用的因素在于钻孔布置,很大程度上决定了浆液扩散效果。目前,工程施工或钻孔布置多具有随意性,注浆效果不佳或存在浪费。以晋城煤业集团赵庄煤业33072巷注浆为工程背景,对钻孔设计关键参数确定方法进行探讨,以期使钻孔布置更加合理,达到更好的扩散效果。

1 工程背景及基本方案

1.1 工程背景

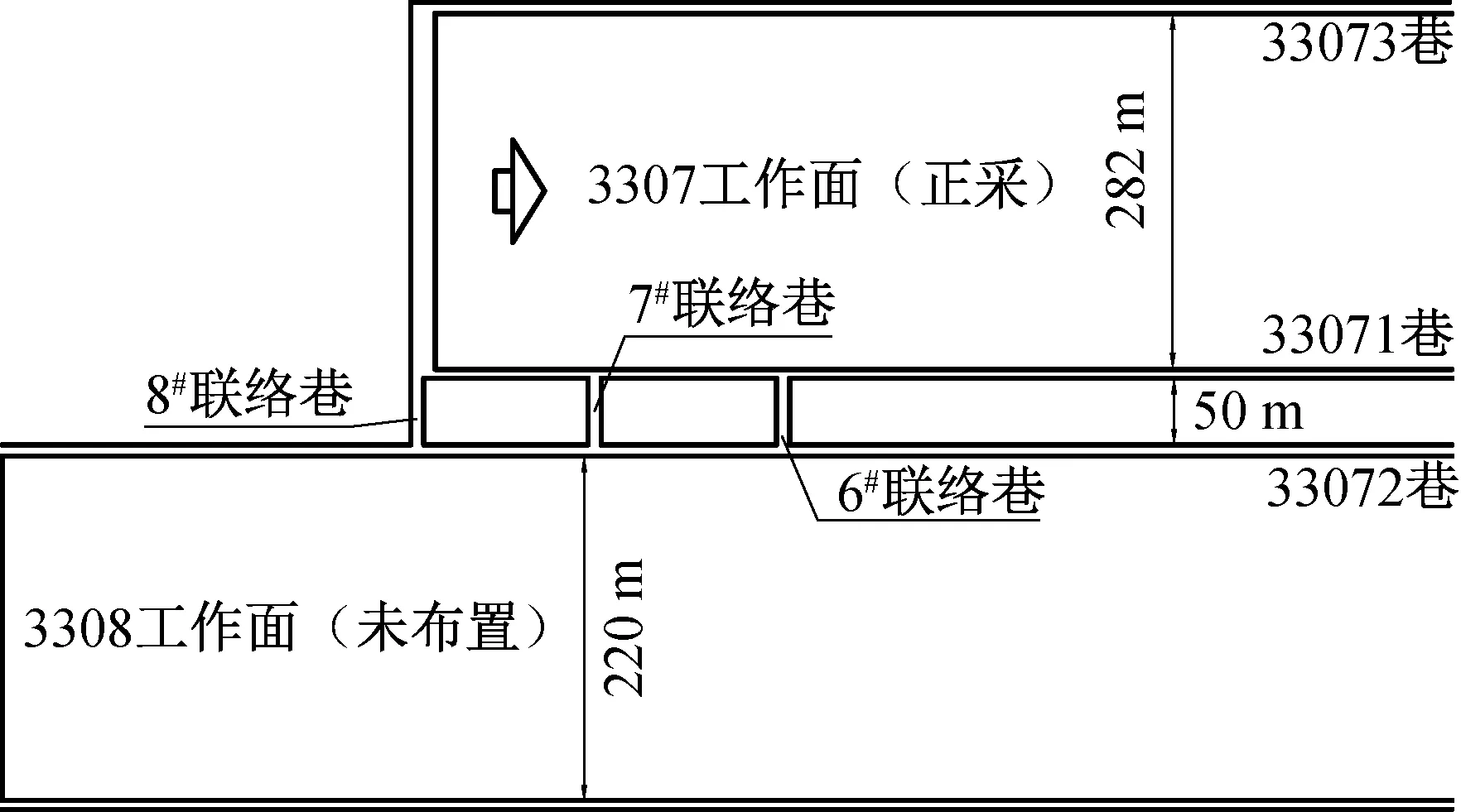

赵庄煤业33072巷为3307工作面回风顺槽,全长约1 524 m,为3307和3308两个工作面服务,3307工作面走向长954 m,倾向长282 m;3308工作面另一顺槽33081巷刚开始掘进。33072巷与33071巷之间保护煤柱宽度为50 m,见图1.

图1 巷道与工作面位置关系图

33072巷为矩形断面,沿顶掘进,留有底煤。宽5 m,高4.5 m,采用锚索、菱形网、钢筋托梁、锚杆联合支护。

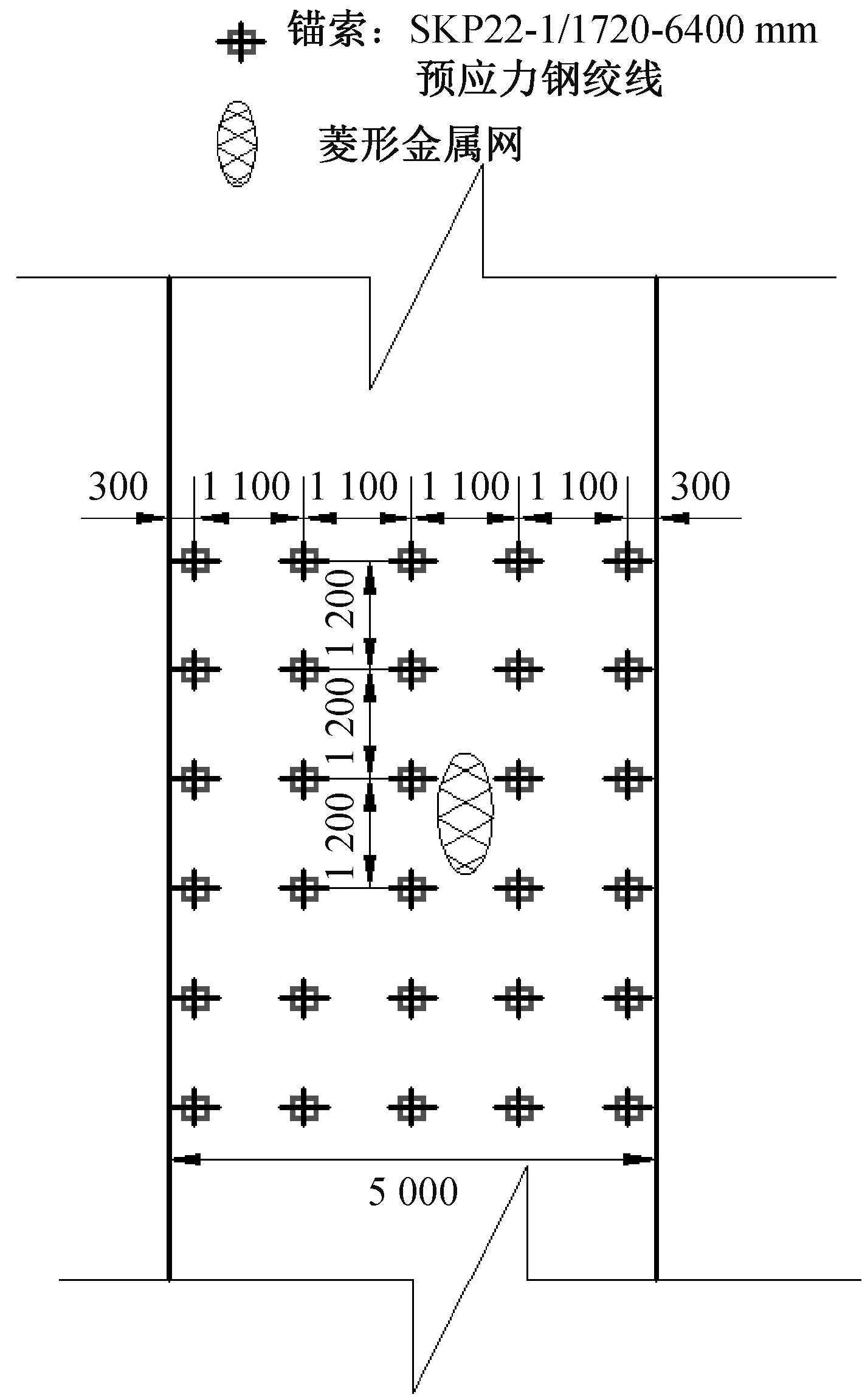

顶板支护:全锚索支护,锚索长度6.4 m,间排距1.1 m×1.2 m,每排5根锚索,预紧力不小于250 kN,见图2.

图2 顶板锚索支护布置图

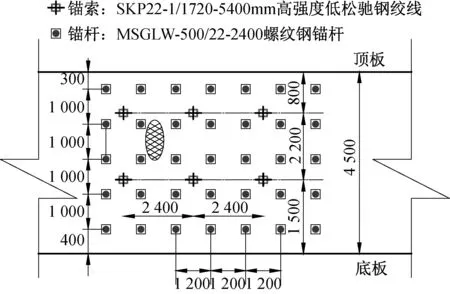

两帮支护:帮锚杆长度2.4 m,间排距1 m×1.2 m,每排5根锚杆,预紧力不小于150 kN,帮锚索长度5.4 m,间排距2.2 m×2.4 m,每排2根锚索,预紧力不小于250 kN,见图3.

图3 煤帮锚杆索支护布置图

由于巷道煤软、帮锚索锚固力不足等原因,巷道掘进后,工作面尚未回采即出现300~1 000 mm的帮鼓,平均鼓出500 mm,帮部破碎,局部形成网兜,部分锚杆索破断。33072巷要为两个工作面服务,服务年限约3年,必须进行提前注浆加固,控制围岩变形。

1.2 基本方案

晋城煤业集团从2013年起开始全面、系统地开展煤岩体注浆加固理论与技术研究,开展了大量的煤岩体注浆加固试验,同时研发了系列注浆加固材料,主要为双液速凝注浆材料和单液超细注浆材料,基本性能如下:

1) 双液速凝注浆材料:双液混合后1~2 min失去流动性,5~10 min终凝,2 h单轴抗压强度11 MPa,可以起到快速堵漏的作用,适合0~8 m浅孔注浆。

2) 单液超细注浆材料:材料细度1 250目,浆液具备40 min左右良好流动性,120 min初凝,1 d单轴抗压强度22 MPa以上,适合10 m以上的孔深注浆。

根据以往技术积累,形成分层注浆加固基础方案[3-4]:围岩不同深度的裂隙发育程度不同,浆液扩散方式也不同,可以根据裂隙发育情况将围岩划分为浅层、深层。浅层裂隙十分发育,数量多、开度大,是主要漏浆通道,适合采用双液速凝注浆材料,漏浆时能够及时堵漏;深层裂隙数量少、开度小、贯通性差,适合采用超细、流动性好的单液超细注浆材料。

深层、浅层划分和钻孔参数需要进一步确定。

2 深层、浅层钻孔关键参数确定

2.1 深层、浅层划分

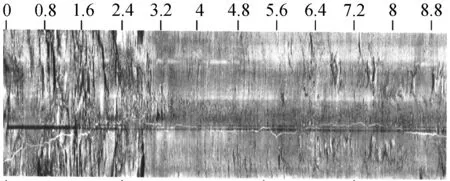

深层、浅层并无明显界限,建议采用钻孔窥视法,观察不同深度裂隙发育情况,将裂隙集中区划分为浅层。对33072巷帮窥视结果见图4.

图4 巷帮钻孔窥视图

围岩表面至2.8 m深度裂隙十分发育,2.8 m往里裂隙不发育,直到8.8 m仍有分布。浅层深度确定同时应考虑超出锚杆锚固深度,33072巷锚杆锚固深度2.3 m,因此将浅层深度确定为3 m,深层深度确定时同时应考虑超出锚索长度,确定为10 m.

2.2 浅层钻孔间排距

钻孔间排距直接决定注浆效果,间排距过大,浆液扩散不充分,部分裂隙未被填充,深层注浆时容易发生漏浆;间排距过小,则会造成钻孔施工浪费,影响施工进度。钻孔间排距确定应根据浆液扩散半径确定,浆液扩散半径采用现场实测法。

扩散半径影响因素有3个:裂隙发育程度、注浆材料流动性、注浆压力[5]. 其中,裂隙发育程度是决定性因素,注浆材料流动性为关键因素,在裂隙发育程度确定的情况下,浆液流动性越好扩散半径越大;注浆压力为影响因素,裂隙发育程度和注浆材料均已确定情况下,注浆压力越大,浆液扩散半径相对越大。

根据33072巷实际情况,裂隙发育程度和注浆材料均已确定,对扩散半径唯一影响因素为注浆压力,即试验不同注浆压力下浆液扩散半径。3 m孔不同注浆压力下浆液扩散半径试验方案如下:

1) 试验钻孔布置:在3#—2#横川未注浆区域布置,开孔高度距离底板2 m,间距6 m,依次布置3个,编号为1#—3#.

2) 试验压力控制方式:0~8 MPa,按照“漏浆对应压力”的记录方式,即每出现一次漏浆,记录漏浆卸压前一刻压力表压力,对应漏点位置与孔口距离,该距离即为该压力下扩散半径之一,最后对数据进行汇总。

3) 注浆泵:采用2ZBQ50/19气动泵,孔口安装压力表,管路长度固定20 m.

4) 注浆材料:采用双液注浆材料,水灰比0.8∶1.

5) 封孔长度:均为1 m.

6) 试验终止条件:煤体表面出现松动、漏浆难以封堵(注满)、达到设计最高压力。

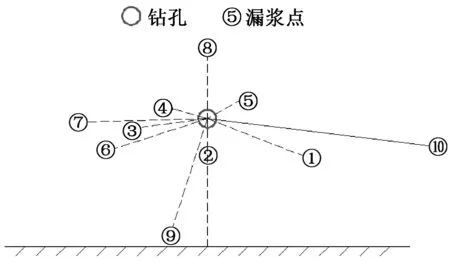

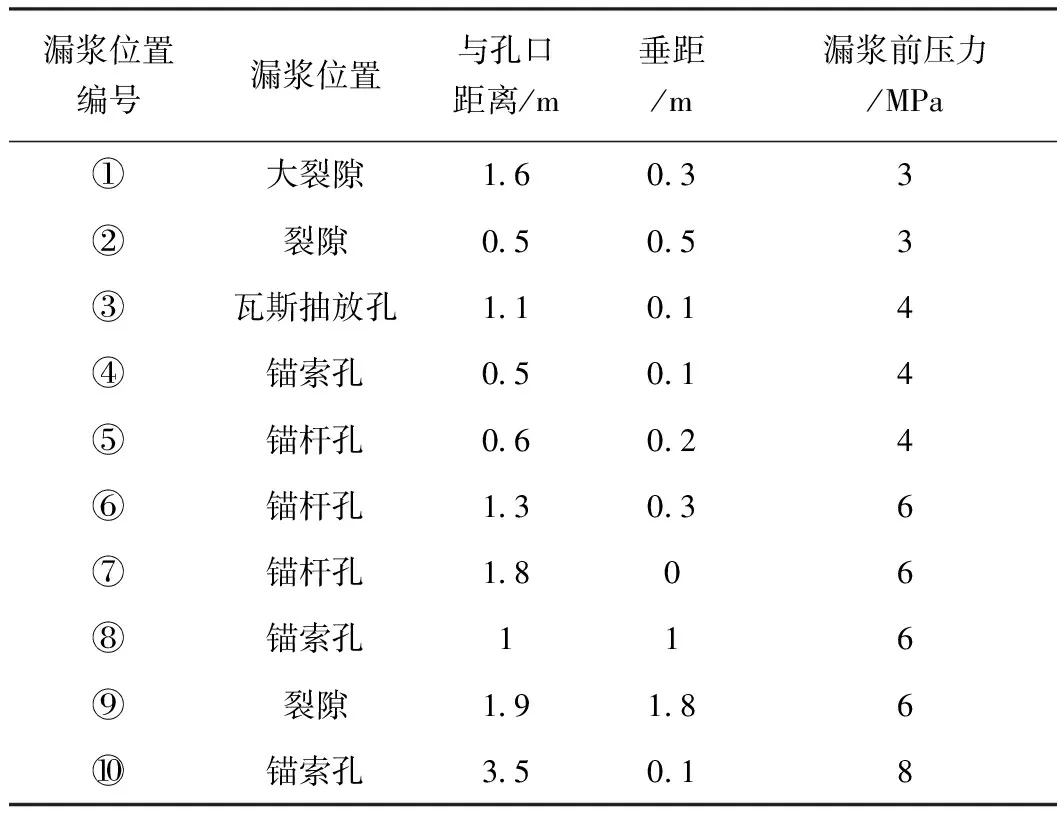

试验结果:3个孔共出现10处漏浆,第10处时重复堵漏,注浆终止,平均单孔注浆量0.25 t,漏浆位置分布见图5,漏浆位置参数见表1.

图5 3 m孔漏浆位置分布图

表1 3 m孔漏浆位置参数表

由3 m孔注浆情况可知,受双液速凝注浆材料快速凝固影响,扩散范围有限。注浆压力在4 MPa以内,正常扩散半径水平方向及下部在1.1 m左右;注浆压力在6 MPa左右,漏浆点在0~1.8 m内均有分布,最大可达3.5 m,正常扩散半径水平方向及下部在1.3~1.8 m,上部1 m左右。注浆泵正常浅层注浆压力超过6 MPa,扩散半径两侧及下方可以达到1.5 m,上方1 m.

考虑到应使钻孔之间扩散半径相互覆盖,以提高注浆效果。最终确定:注浆压力不低于6 MPa,3 m孔排距不超过3 m,间距不超过2.5 m,最上排钻孔距离顶板不超过1 m.

2.3 深层钻孔间排距

深层钻孔浆液扩散半径试验应建立在浅层注浆基础上。先实施约50 m长度的浅层注浆,然后在浅层已注浆区域布置3个深层试验钻孔,孔深10 m,间距10 m,按照3 m孔类似试验方法进行试验。

最终确定:注浆压力不低于8 MPa,10 m孔排距不超过6 m,间距不超过4 m,最上排钻孔距离顶板不超过2 m.

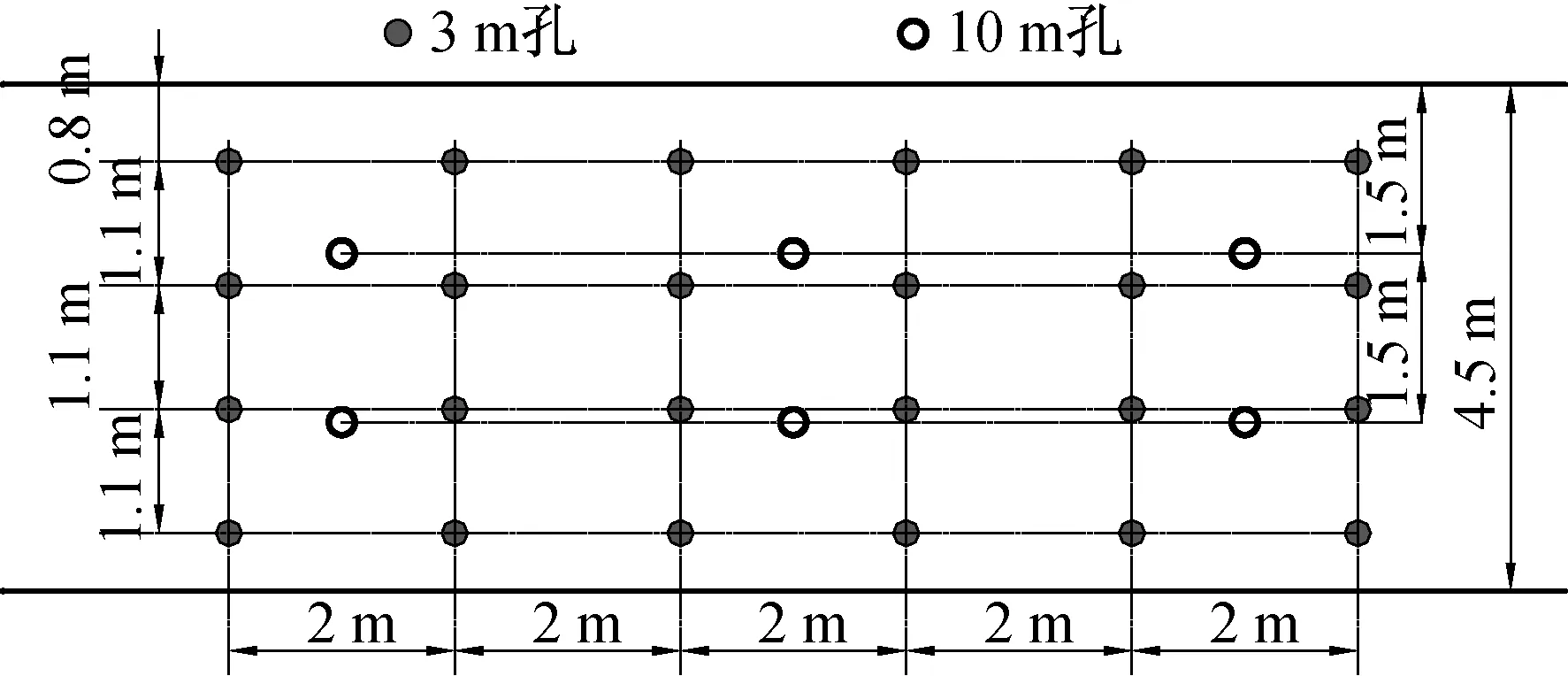

3 最终钻孔布置方案

采用3 m、10 m两个孔深布置方案。

3 m孔布置:浅孔每排4个钻孔,4个钻孔在一条直线上。第1钻孔距离顶板0.8 m,仰角10°;第2个钻孔距离第1个钻孔1.1 m,仰角0°;第3个钻孔距离第2个钻孔1.1 m,仰角0°;第4个钻孔距离第3个钻孔1.1 m,仰角0°;中部钻孔距离底板2.5 m,仰角0°,孔径均为42 mm,钻孔排距2 m,注浆压力不小于6 MPa.

10 m孔布置:10 m孔每排2个钻孔,矩形布置,上排孔开孔高度距顶板1.5 m,仰角5°;下排孔开孔高度距顶板3.0 m,仰角0°;孔径均为42 mm. 钻孔排距4 m,注浆压力不小于8 MPa.

最终钻孔布置见图6.

图6 钻孔布置平面图

4 效果考察

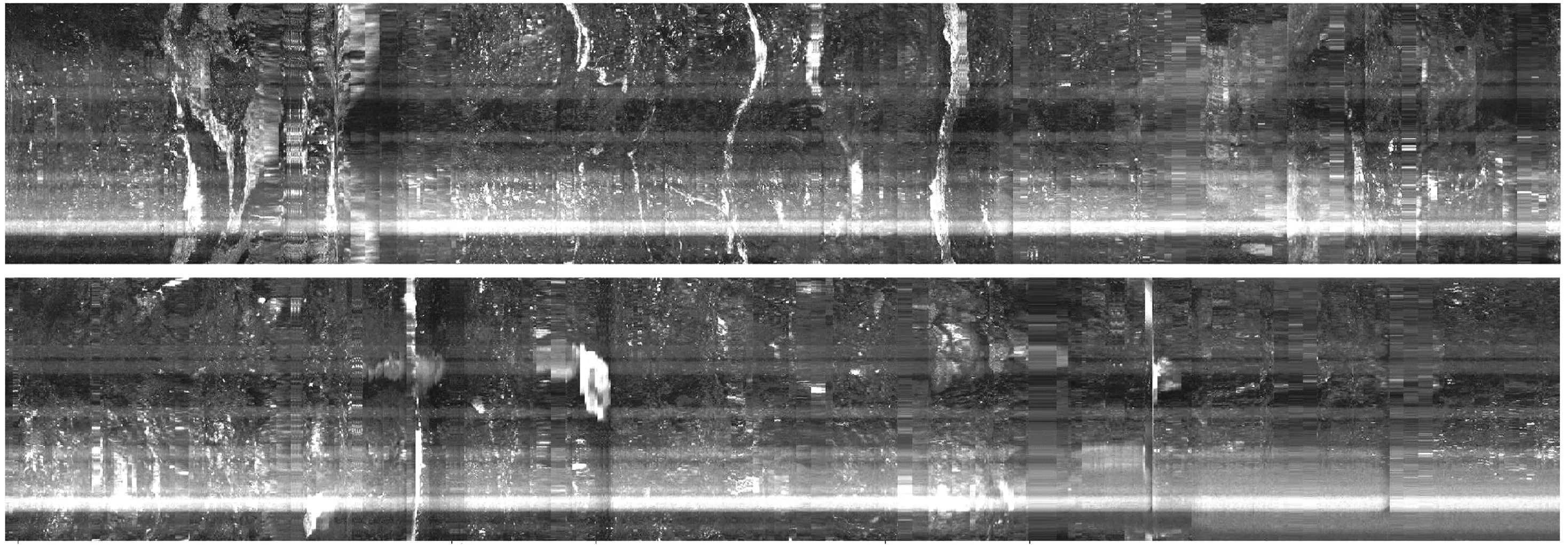

注浆后,采用钻孔窥视方法,进行效果考察,窥视结果见图7. 由图7可以发现大量的浆液痕迹,浆液对裂隙填充效果良好,未发现未被充填的裂隙。

图7 注浆后窥视图

5 结 论

巷道注浆时,采用分层注浆加固方式可以有效封闭浅层巷帮,提高深孔注浆量,控制围岩变形。依据不同深度裂隙发育程度,采用钻孔窥视方法将围岩划分为浅层和深层。赵庄煤业33072巷浅层深度确定为3 m,深层深度确定为10 m,分别采用双液速凝注浆材料和单液超细注浆材料。采用不同注浆压力下浆液扩散半径测试方法,确定了浅层钻孔排距2 m,间距1.1 m,注浆压力不低于6 MPa;深层钻孔排距4 m,间距1.5 m,注浆压力不低于8 MPa. 注浆后钻孔窥视结果说明,未发现未被填充的裂隙,浆液扩散效果良好,钻孔间排距布置合理。