前和煤业东胶带运输大巷钻孔卸压围岩控制技术

2020-05-06李怀军李慧娟

李怀军,李慧娟

(1.山西高平科兴前和煤业有限公司, 山西 晋城 048400; 2.晋城职业技术学院,山西 晋城 048000)

煤矿深部巷道围岩在高地应力、高渗透压等的长时间作用下常面临变形量大、支护难的问题。国内外学者针对高应力动压巷道的控制技术开展了大量研究,如鲁岩等[1]通过理论分析计算,确定了卸压巷道的合理位置及让压煤柱的合理宽度。现场应用结果表明,卸压巷的开掘,既减小了运输巷的表面位移量,又转移了其周围的集中应力,改善了运输巷的稳定性,有利于回采巷道的维护。刘斌等[2]基于大型有限元ABAQUS软件分析了卸压巷道在不同位置、不同开挖顺序、不同相对距离等条件下保护巷道围岩体的应力应变。分析结果表明,布置卸压巷道能明显改善高地应力巷道周围的应力集中,有利于巷道整体结构的稳定性。张向阳[3]的研究结果表明:在不增大保护煤柱的前提下,卸压爆破能有效地控制巷道围岩变形,减小煤炭损失率。王猛等[4]通过进行围岩衰减规律方面的试验研究,得出钻孔卸压的各项参数对应力转移效果的影响,并提出了合理确定各项钻孔卸压参数的方法。卸压技术成为一种常用的围岩控制手段。

1 工程概况

山西高平科兴前和煤业3#煤层东胶带大巷,巷道南侧为东轨道大巷,北侧为3105综放工作面采空区,东胶带大巷沿煤层底板掘进,3#煤层均厚5.48 m,煤层基本顶为粗粉砂岩,均厚2.0 m,基本顶为中粒砂岩,均厚5.6 m,直接底为粗粉砂岩,均厚2.1 m,基本底为细粒砂岩,均厚4.0 m. 3#煤层顶底板岩层特征见表1. 3#煤层北轨道大巷断面形状为直墙半圆拱形,掘进高度3.6 m,掘进宽度为4.6 m,由于东胶带大巷北侧为工作面采空区,南侧为另两条掘进大巷,且顶板节理裂隙及构造较为发育,巷道在掘进期间出现顶板下沉、底板鼓起、两帮移近量大的现象,其中巷道两帮移近量较大,两帮移近量的最大值为600 mm,顶板下沉量最大为150 mm,底板鼓起量最大值为300 mm. 在巷道掘进作业时,对两帮进行多次扩帮作业,仍无法正常使用,根据地质情况分析得出,出现围岩变形量大的主要原因为围岩应力集中程度较高,在高应力的作用下,巷道支护结构失效,故急需采用有效的卸压措施保障巷道围岩的稳定。

2 巷道钻孔卸压机理

2.1 钻孔卸压原理

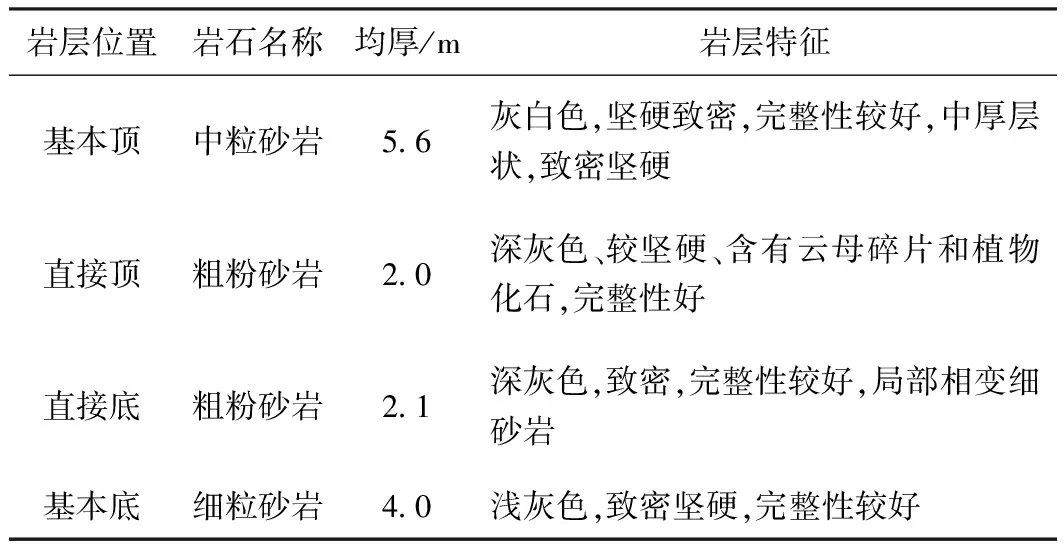

巷道钻孔卸压技术因为具有工程量小和工艺简单的优点,得到大范围的采用。该技术主要通过在指定区域内打设卸压钻孔,使得巷道围岩内的裂隙能够快速发育,进而有效降低巷道围岩的应力,将巷道围岩的集中应力向深部转移,同时能够使得围岩在破坏时,将高应力得到充分的释放[3-4],保证巷道浅部围岩处于稳定的应力降低区域内,具体钻孔卸压技术原理见图1.

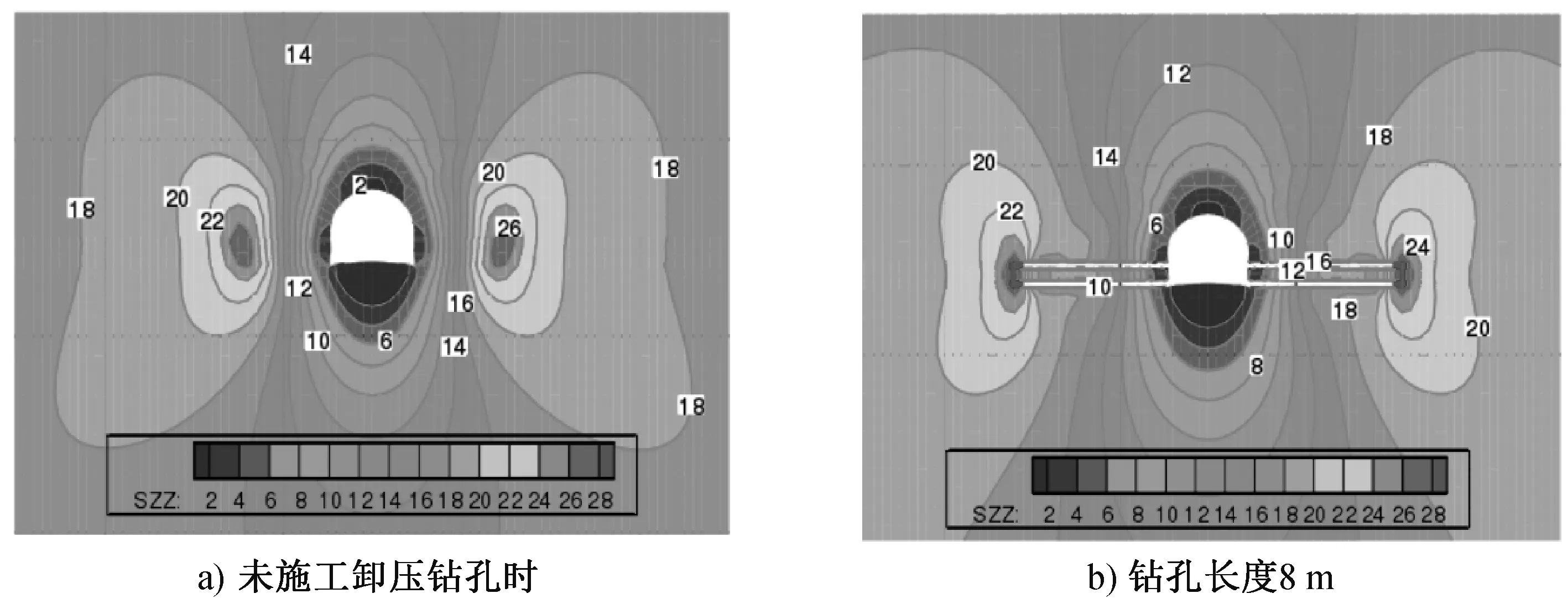

表1 3#煤层顶底板岩层特征表

图1 钻孔卸压机理示意图

采用钻孔卸压技术时,巷道的应力转移效果是评价卸压效果的直接指标,现采用巷道围岩垂直应力的大小来表征高应力的大小。图1中,巷道在施工卸压钻孔后,原有的垂直应力峰值σp及垂直应力峰值的位置L产生改变,通过分析垂直应力峰值及峰值位置变化量的大小来综合评价钻孔卸压技术的效果。

2.2 卸压钻孔相关参数分析

1) 卸压时机与方位。

对相关卸压钻孔的研究及工程实践表明[5],巷道围岩的应力环境是决定卸压方位的主要影响因素。为充分利用钻孔卸压的效果,应当尽量保障卸压钻孔的长度方向与围岩的最大主应力方向相交,若巷道的水平应力为最大主应力,则卸压钻孔的施工方向应为垂直方向,当巷道最大主应力方向为垂直方向时,卸压钻孔应在巷道帮部沿着水平进行施工。

根据东胶带大巷围岩变形的具体特征,巷道所处区域的最大主应力方向为自重应力的方向,若在巷道支护完成后进行卸压钻孔的施工会对已运动稳定的围岩造成一定的扰动,致使产生新的围压变形量,故卸压钻孔在未进行修巷段进行,待卸压钻孔施工完毕后再进行修巷作业,由于东胶带巷的围岩变形主要为两帮移近量大,故基于此,卸压钻孔选择在巷帮水平方向施工。

2) 卸压钻孔长度确定。

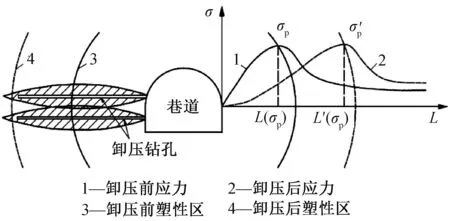

为有效确定东胶带巷卸压钻孔的长度,根据3#煤层顶底板岩层的具体条件,采用FLAC3D数值模拟软件,建立高50 m×宽50 m×厚10 m的钻孔卸压模型,模型选用摩尔-库伦准则,固定模型底边界和水平边界的位移,巷道等效埋深270 m,取上覆岩层的容重为25 kN/m2,计算后在模型上部施加6.75 MPa的载荷,根据矿井提供的3#地应力测试报告,设置模型的侧压系数为0.8,现采用单因素变量法进行钻孔长度的模型分析,设置卸压钻孔的间排距为1 000 mm×1 000 mm,模拟分析未施加卸压钻孔时、卸压钻孔长度为2~12 m时围岩垂直应力场的分布规律,根据数值模拟结果,能够得出不同卸压钻孔下巷帮垂直应力分布、应力峰值位置,见图2.

图2 不同卸压钻孔长度下巷帮垂直应力分布对比图

由图2可知,在巷道帮部未进行钻孔卸压时,巷道帮部垂直应力的峰值主要出现在围岩表面5.0 m的位置处,垂直应力峰值的强度为27.5 MPa. 当巷道帮部施工卸压钻孔时,随着帮部卸压范围的发育,巷道帮部垂直应力出现不同程度的衰减,当卸压钻孔的深度小于垂直应力峰值出现深度时,此时卸压钻孔对围岩存在着一定的卸压作用,但卸压效果较小,当卸压钻孔的长度超过垂直应力峰值的位置时,卸压钻孔通过破坏围岩的完整性,使得帮部垂直应力的峰值出现一定程度的衰弱,并逐渐向围岩的深部转移。

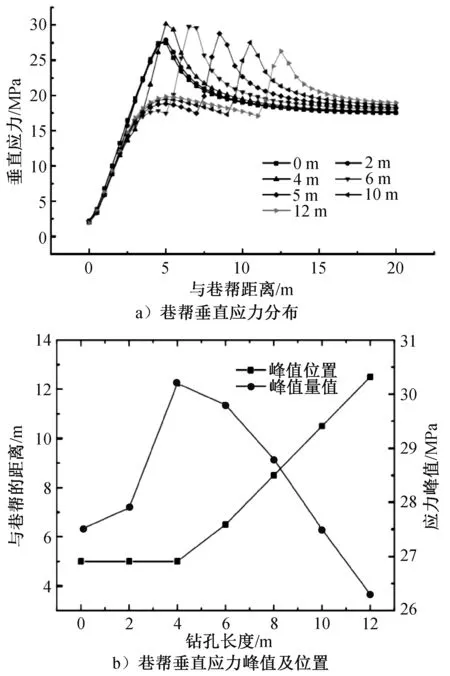

随着卸压钻孔长度的增加,巷帮围岩应力峰值的转移程度也逐渐增大,应力峰值出现逐渐减小的趋势。当卸压钻孔从4 m增长到6 m时,帮部垂直应力峰值由30.2 MPa减小到29.7 MPa,当卸压钻孔长度由6 m增大到8 m时,应力峰值由29.7 MPa减小到28.9 MPa. 由图2可知,当钻孔长度L处于原应力峰值深度L,两倍原应力峰值深度2L时,巷道围岩的整体应力环境会得到有效地改善,卸压效果最好。故综合东胶带巷道的具体情况,确定卸压钻孔的深度为8 m,卸压前后巷道围岩垂直应力的分布状态见图3.

图3 不同卸压钻孔长度下围岩垂直应力分布图

3 钻孔卸压围岩控制技术

3.1 支护方案设计

根据东胶带大巷围岩变形的具体特征,在进行围压控制技术方案设计时,遵循保障巷道围岩稳定、降低修巷次数及成本费用的原则,制定围岩控制技术和流程:首先采用钻孔卸压技术对巷道围岩进行卸压,再在巷道内采用全断面的让压支护技术适应一定的围岩变形能力。

1) 钻孔卸压技术。

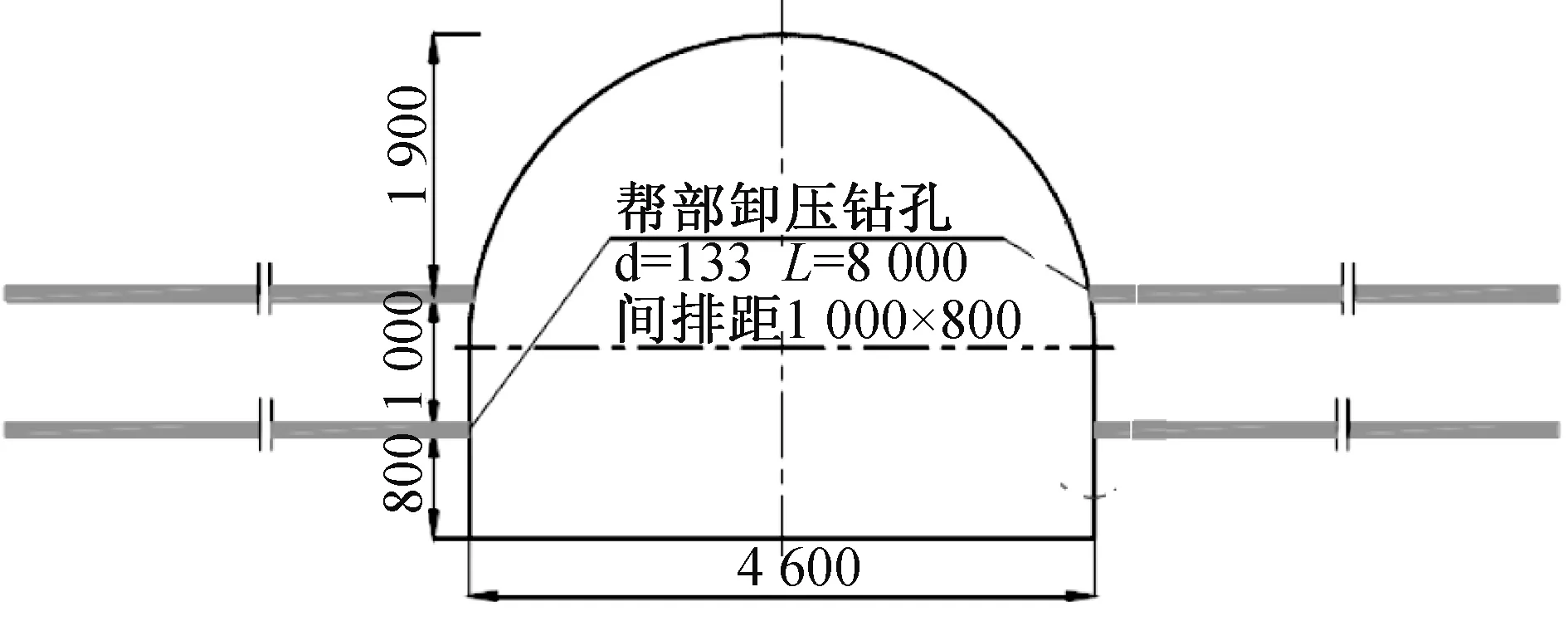

根据上述对卸压钻孔的方位、时机的分析结果,确定卸压钻孔在巷帮水平施工,根据卸压钻孔长度的数值模拟结果确定钻孔长度为8 m,结合巷道围岩的具体情况,确定卸压钻孔的施工位置为巷道两帮,巷道每帮施工两个卸压钻孔,卸压钻孔垂直于巷道打设,钻孔d133 mm,长度为8 m,间排距为1 000 mm×800 mm,底部卸压钻孔距离巷道底板800 mm,具体布置方案见图4.

图4 卸压钻孔布置方式示意图

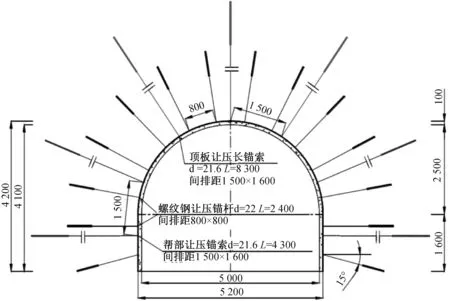

2) 全断面让压支护。

考虑到巷道围岩中存在不可控制的变形量,在后续巷道掘进作业时,预留200 mm的空间给巷道不可控制的变形量,即后续巷道的掘进高度为4 100 mm,掘进宽度为5 000 mm,巷道内部采用全让压锚杆支护,让压锚杆为d22 mm×2 400 mm,间排距为800 mm×800 mm,锚杆与巷道围岩的夹角成45°,并通过钢筋梯子梁将让压锚索连接为一个整体,顶板锚索每断面内打设3根,锚索为d21.6 mm×8 300 mm的1×7股钢绞线,间排距为1 500 mm×1 600 mm,两帮打设4根短锚索,短锚为d21.6 mm×4 300 mm的1×7股钢绞线,锚索支护时配套使用同规格的槽钢和托盘。在让压支护完成后,对巷道全断面喷射厚度为100 mm的混凝土层,巷道支护断面图见图5.

3.2 效果分析

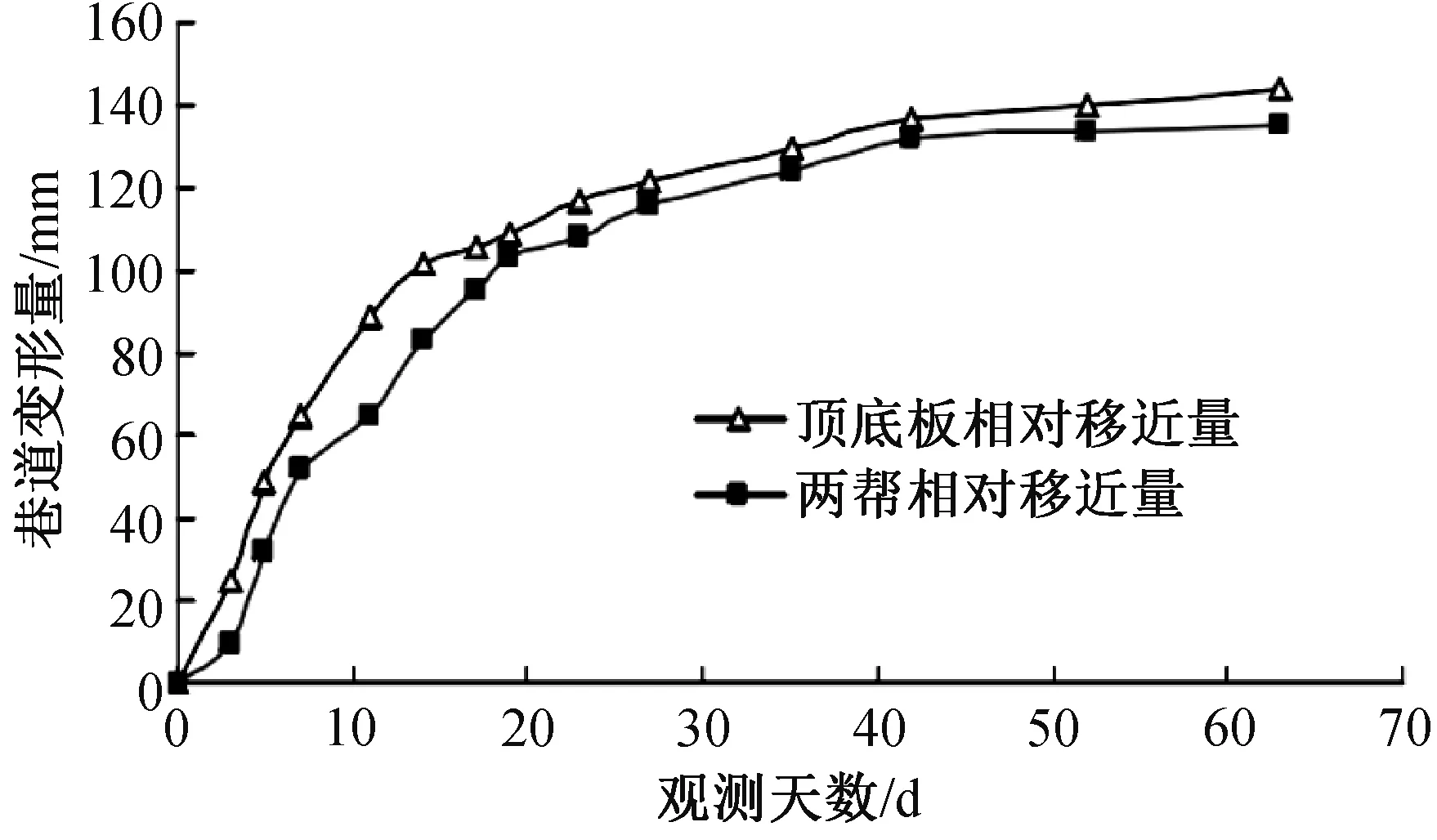

为分析3#煤层东胶带大巷采用钻孔卸压+让压支护方案后的围岩控制效果,采用十字布点法在巷道表面位移进行持续70 d的矿压监测,根据观测数据得到巷道表面位移的曲线图,见图6.

图5 全断面让压支护形式断面图

图6 支护方案实施后围岩变形曲线图

由图6可知,支护方案实施后,在0~30 d巷道围岩顶底板及两帮变形量持续增大,15~20 d,顶底板及两帮的最大变形速率保持在5~6 mm/d,20~40 d,顶底板及两帮的最大变形速率保持在1~1.5 mm/d,支护方案实施40 d后,巷道顶底板及两帮移近量均基本保持稳定。表明此时巷道已处于稳定状态,巷道两帮最大移近量为132 mm,顶底板最大移近量为141 mm;未采用钻孔卸压技术段巷道两帮移近量、顶板下沉量、底板鼓起量的最大值分别为600 mm、150 mm和200 mm.

4 结 论

通过分析3#煤层东胶带大巷原有锚网索支护围岩变形量大的特征,采用理论分析与数值模拟的方式确定卸压钻孔在修巷前垂直于巷帮打设,钻孔d133 mm,深度为8 m,并对围岩控制方案进行具体设计;根据矿压监测结果显示,巷道采用卸压钻孔+让压支护的围岩控制方案后,顶底板和两帮的最大移近量分别为141 mm和132 mm,保证了巷道围岩的稳定。