采煤机截割机构截齿受力监控系统

2020-05-06杨超

杨 超

(山西兰花科技创业股份有限公司 望云煤矿分公司, 山西 晋城 048400)

采煤机截割机构截齿工作时的状态直接决定了采煤机的综采作业效率和稳定性。由于煤矿井下综采作业环境复杂,截齿在进行割煤时会受到冲击,导致截齿发生磨损、移位等,影响采煤机综采作用。对截齿截割状态进行有效判定的前提是对截齿在截割作业过程中的受力状态进行监控,并及时进行调整。本文利用应变式传感器,通过设置在截齿的应变片的受力变化对截齿截割作业过程中的受力进行监控,及时对截齿受力情况进行调整,以提升截齿使用寿命和采煤机综采作业的稳定性。

1 截割机构截齿的受力分析

采煤机在截割作业过程中的截齿断裂原因主要包括截割作业过程中快速换向时的触碰岩壁、截齿质量缺陷、截齿长期受交变应力作用产生疲劳破坏等,通过对矿山各类断齿原因的统计分析,采煤机截齿长期受交变应力作用而导致的疲劳损坏占87.3%,是导致采煤机截齿断裂的最主要因素。因此,对采煤机截割作业过程中截齿的受力进行分析。

根据采煤机综采作业时的截煤理论分析,以某型采煤机磨钝后的截齿为例,其在截割作业时的截割阻力的平均值FZ0及在x,y,z方向(x方向表示沿截齿轴线方向,y方向表示垂直向上方向,z方向表示沿截割作业的水平方向)上的受力FX、FY、FZ可表示为[1]:

(1)

式中:

Ky—井下巷道内的煤岩体压扩张系数;

A—煤岩的平均截割阻抗,N/mm;

bp—采煤机截齿的计算宽度,mm;

β0—截齿截割时的楔入角,(°);

B—煤层的脆性系数;

h—截齿的切削厚度,mm;

Km—煤层岩体的裸露系数;

Ka—截齿的截角影响系数;

Kf—截齿形状影响系数;

Kp—截割机构截齿的配置影响系数;

Kδ—煤岩的崩落角影响系数;

Z0—截齿截割时的正向作用力,N;

f′—截齿截割作业时的阻力系数;

K′y—截齿的平均接触应力与单向抗压强度的比值;

σy—煤层的单向抗压强度;

Sd—采煤机截齿的磨损面积,mm2.

2 应变片设置方式及受力测量原理

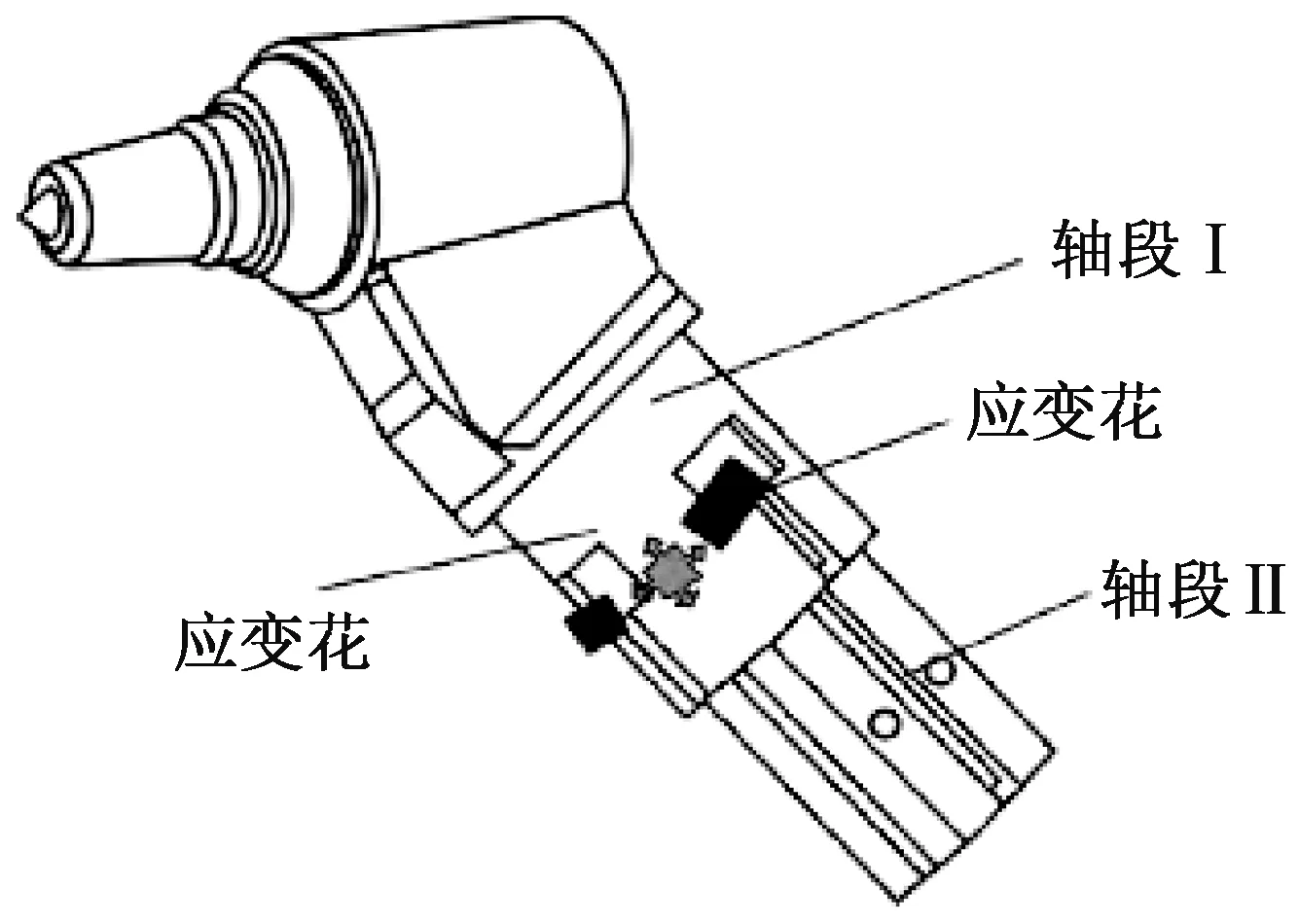

对截齿工作时的受力监控,核心是应变片的设置方式。经过多次验证,采用将采煤机截齿分为上下两部分,将应变片设置到轴段I处,其结构见图1,利用应变片来实现对截割机构截齿受力的监控,利用应变花来实现对截割过程中作用在截齿上转矩的监控。

图1 应变片在截齿上设置的结构示意图

该应变片是由敏感栅等构成用于测量应变的元件,截齿受力时会产生一定的形变,对应变片产生一定的压力,使应变片发生变形,其电阻值相应的发生变化,这种现象称为“应变效应”,通过其电流变化可显示出截齿上所受的力。

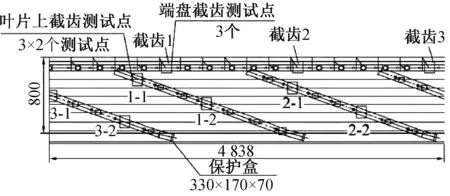

为了精确反应截割作业过程中作用在截割机构截齿上截割力的变化情况,获得连续的截割力变化曲线,需要对截割机构上带有应变片的截齿进行合理分布。以典型的d1 600 mm的采煤机截割滚筒为例,其测点分布结构见图2.

图2 截割滚筒上测点分布示意图

当轴段处发生扭转时,其应变花产生的应变和扭转力矩呈现一种线性关系,其可表示为[2]:

(2)

式中:

M—转矩,N·m;

G—弹性模量,MPa.

在测定前,首先将应变片和应变花变形所对应的力和转矩进行标定,通过其截割过程中产生的应变和扭转,利用智能控制系统快速地确定对应的截割力。

3 截齿的力学特性测试

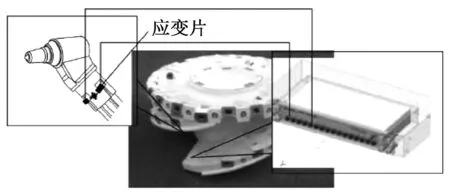

为了验证该受力监控系统工作可靠性,建立力学分析试验平台对其监控效果进行测试,监控时,以某型采煤机为例,其工作时的稳定转速为26.7 r/min,截齿作业时的截割深度约为550 mm,其进给速度为1.2 m/min,煤层硬度系数为4.7,截齿安装角度为40°,截齿的锥角为41°,截割作业过程中的切削角度为45°,测试系统结构见图3.

图3 截割机构测试及传输系统图

在工作中,通过对截齿的改造,在齿座下端设置相应的应变片[3],将应变片的数据传输线连接到传输系统的无线数据处理模块上,利用无线数据传输方式将测定的数据传输到处理系统中,与系统预先设定好的数据进行对比,获取其作用在滚筒截齿上的力,然后通过监控到的截割机构的截割转速、进给速度等分析截齿与其的对应关系,通过对数据的模糊修正获取最终的精确变化情况。

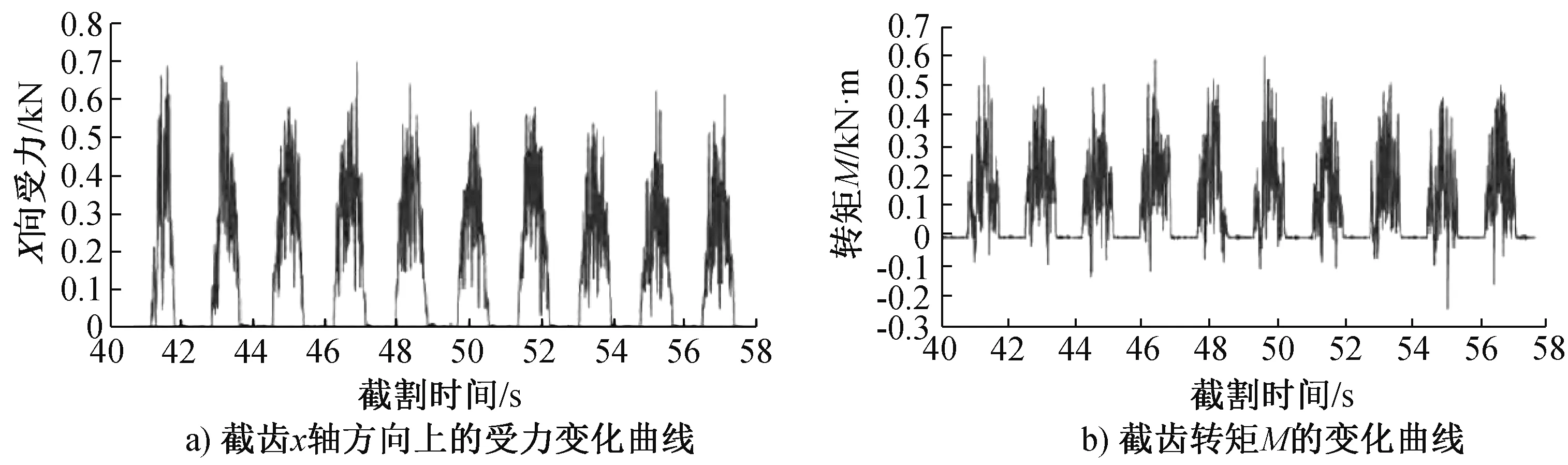

试验过程中以作用在截齿x轴的作用力和力矩值为对象,其变化趋势见图4.

由图4可知,在截割作业过程中截齿的受力表现出了较强的周期性,作用在X轴方向上的力的最大值约为0.69 kN,表明了该受力监控系统对截齿受力监控的实用性,通过对截齿受力的监测,设定一个控制上限值,当截割力超标时系统将通过调整截割作业时的截割转速或者采煤机的进给速度,使截割受力降低,确保截齿受力的稳定性。

图4 截齿受力监控系统监控结果图

4 结 论

为了对采煤机截割机构截齿截割作业过程中的受力情况进行监控,提出了一种新的基于应变传感器的受力监控系统,通过在截齿根部设置应变传感器对截齿在截割作业过程中的受力进行监控,通过试验验证表明:

1) 在截割作业过程中截齿的受力表现出了较强的周期性,作用在X轴方向上力的最大值约为0.69 kN,表明该监控系统能够有效的对截割作业过程中的受力情况进行监测。

2) 该截割监控系统能够对截齿受力过程进行不间断监控,根据受力变化情况及时对截齿的工作状态进行调整,避免影响截割作业的效率。