氟塑料-阀芯黏结工艺

2020-05-06马海瑞张万卿

马海瑞,张万卿,姜 潮

(西安航天动力研究所,陕西 西安 710100)

0 引言

氟塑料-金属阀芯以其密封比压高、耐介质性能好和使用温度范围宽等优点,在液体火箭发动机各种阀门上有着较为广泛的应用。液体火箭发动机主阀阀芯是一种尺寸较大的氟塑料-金属阀芯,采用氟塑料与金属热压成型工艺,应用于液体火箭发动机推进剂主阀,当主阀关闭时,实现氟塑料与阀座可靠密封。氟塑料由于其分子组成的特点,属于典型的难黏结的材料[1-2],主阀阀芯由于尺寸较大,黏结难度更大,多年来由于氟塑料-金属黏结不良问题导致主阀阀芯合格率低,生产过程中受材料批次和操作因素的影响较大,批产合格率不稳定,成为液体火箭发动机质量保证的瓶颈问题,为此开展了主阀阀芯黏结工艺研究。通过对主阀阀芯氟塑料与金属黏结机理分析研究,采用自配的黏结剂,对金属黏结面进行2遍涂覆,再进行氟塑料压制的工艺方法[3-6],解决了主阀阀芯黏结不良问题,保障了液体火箭发动机主阀阀芯批生产质量要求,并成功地推广应用于其他氟塑料-金属阀芯的研制生产,其研究成果对V形环黏结、电缆插头黏结等其他类似产品的生产具有一定的参考价值[7]。

1 阀芯黏结不良成因分析

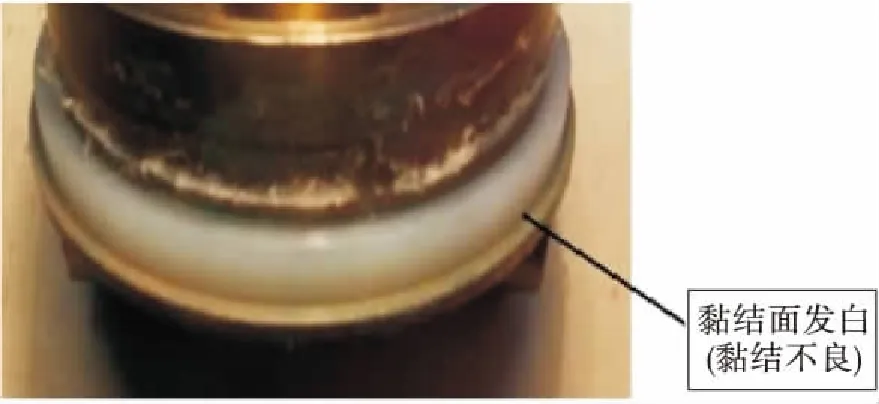

液体火箭发动机主阀阀芯采用金属基体沟槽表面处理后热压氟塑料聚全氟乙丙烯的黏结工艺。毛坯结构见图1,在生产过程中出现氟塑料与金属黏结不良,如图2所示。

氟塑料如聚四氟乙烯[8]、聚三氟氯乙烯[9]、聚全氟乙丙烯[10]等含氟聚合物不含活性基团,结晶度高,表面能低,表面不易润湿,同时氟塑料溶解度参数与一般胶黏剂的溶解度参数相差较大,其界面间难以相互扩散,氟塑料的表面能极小(PTFE是目前表面能最小的一种固体材料,表面张力仅为0.019 N/m),几乎所有的固体材料都不能黏附在其表面,被认为是难黏材料之一[11-13]。

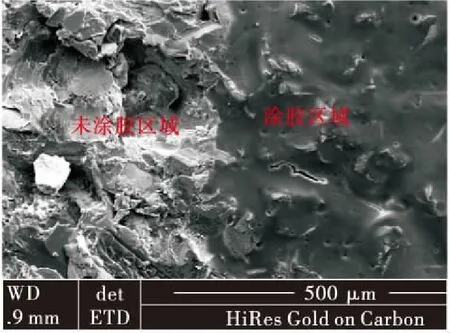

图2 主阀阀芯黏结不良Fig.2 Poor bonding of valve spool

通常黏结过程是一个复杂的物理、化学过程。黏结剂与被黏物表面之间通过界面相互吸引和连接作用的力称为黏结力[14-15]。黏结力通常分为化学键力、分子间的作用力、界面静电引力和机械作用力4大类[16-20]。机械作用力大小取决于机械连接方式,机械连接模型通常包括5种:嵌装、钩合、锚合、钉合、树根固定,如图3所示。

图3 各种机械连接的模型Fig.3 Models of various mechanical connections

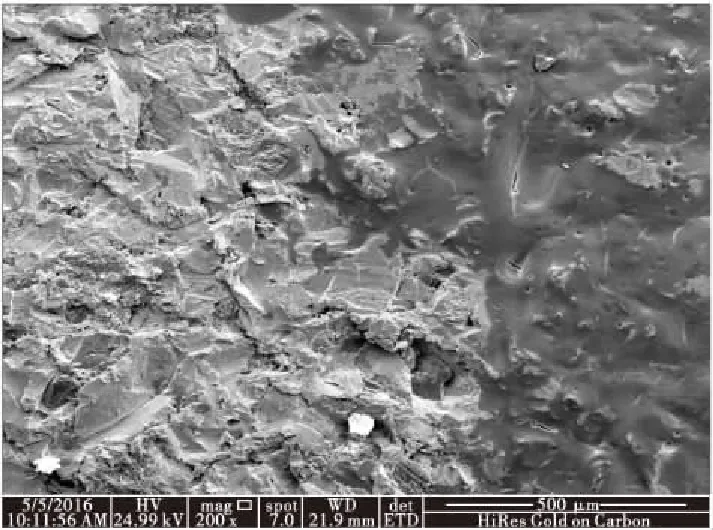

传统的主阀阀芯热压工艺中氟塑料和金属的黏结力主要为机械结合力。机械连接主要模式为图3中钉合结构,结合不稳定。机械结合力的强度主要与表面处理质量、塑料熔融浸润金属凹槽程度、塑料材料本身强度、收缩率等因素相关。图4为阀芯基体表面处理后放大200倍扫描电镜照片,从图4可见,金属基体表面处理后凹凸不平,形貌各异。由于表面处理过程砂粒击打在主阀阀芯金属黏结表面上的状态随机性导致主阀阀芯之间及不同部位存在差异、塑料熔融后浸润程度存在差异,因此经常出现黏结质量的不稳定性和随机性。此外由于氟塑料表面能较小,因此黏结力较小,在压制过程中氟塑料颗粒较大(约4 mm),熔融后在表面处理凹槽中的浸润程度低,部分凹槽未填入,填入凹槽(即钉合)的氟塑料,由于塑料热压成型冷却后材料向其几何中心收缩,因此,部分钉合结构受收缩应力的影响而破坏,即“氟塑料钉子”被拔出,使得主阀阀芯黏结力薄弱,形成氟塑料-金属黏结不良。

图4 阀芯基体表面处理面微观结构 Fig.4 Surface microstructure of surface treatmentof valve spool base

2 阀芯黏结工艺研究

为了解决主阀阀芯氟塑料和金属黏结不良问题,需要提高氟塑料和金属黏结强度。通过对图3黏结结构分析,由于钉合结构不牢固,容易被拔出,而采用树根固定结构比较牢固,因此选定主阀阀芯金属与氟塑料的黏结方法为树根固定结构开展工艺改进研究。采用涂覆胶黏剂方法达到氟塑料树根固定,并使用菌状物进行黏结强度测试验证。

2.1 黏结剂的配置

采用由磷酸、铬酐、水、聚全氟乙丙烯分散液配制成聚全氟乙丙烯胶黏剂,流程如图5所示。

图5 聚全氟乙丙烯胶黏剂配置流程 Fig.5 Configuration process of polyfluoroethylenepropylene adhesive

2.2 工艺方法

本文拟采用的主阀阀芯氟塑料和金属黏结工艺为涂聚全氟乙丙烯胶黏剂法,在其他工艺条件不变的情况下,主阀阀芯塑料金属毛坯表面处理后、压制氟塑料前增加涂覆聚全氟乙丙烯胶黏剂工序。

2.3 黏结机理

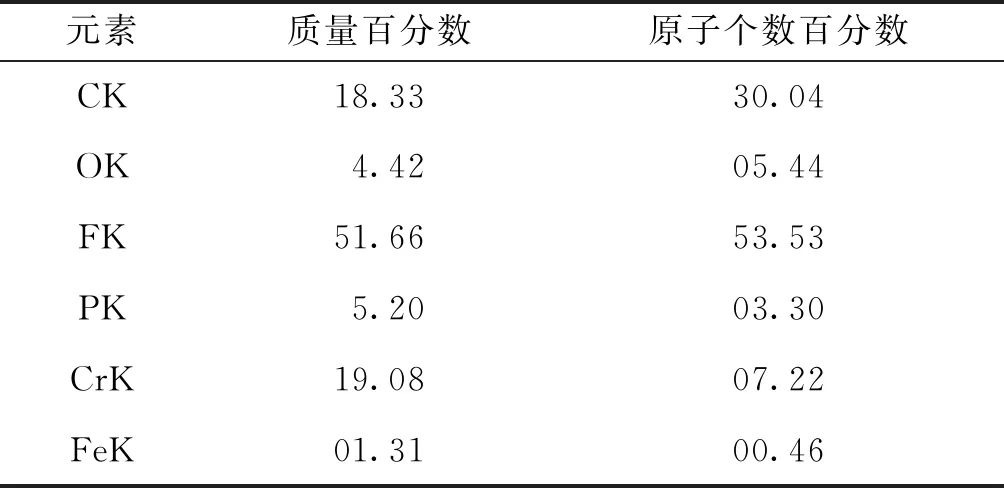

胶黏剂由磷酸、铬酐、水、聚全氟乙丙烯分散液配制而成,铬酐和水反应生产铬酸,配置的聚全氟乙丙烯胶黏剂属于无机胶黏剂中的磷酸盐类胶黏剂,黏结机理为主阀阀芯基体涂胶后黏结剂中磷酸、铬酸与主阀阀芯金属(2Cr13)发生化学反应生产磷酸盐和铬酸盐,形成化学键,达到胶黏剂与金属的黏结,此外聚全氟乙丙烯分散液粒径较小(约200 nm),胶黏剂浸润性较好,可以充分渗入黏结面金属表面的凹槽中,能谱测试如表1和表2所示,扫描电镜如图6所示。

表1 涂胶黏剂前表面能谱

Tab.1 Surface energy spectrum before coating adhesive单位:%

表2 涂胶黏剂后表面能谱

Tab.2 Surface energy spectrum after coating adhesive单位:%

图6 未涂胶黏剂区域和涂胶黏剂区域扫描电镜Fig.6 Microstructure of uncoated area and coated area

由表1和表2相比较可见,涂胶后表层出现氟元素和碳元素,且含量较大,说明含有大量的全氟乙丙烯。由于胶黏剂中均匀混入大量聚全氟乙丙烯,聚全氟乙丙烯在金属表面形成图3中树根固定结构,结合稳定。在热压过程中的聚全氟乙丙烯与胶黏剂中的聚全氟乙丙烯相互熔融连接成为整体从而达到较强的黏结力。整个黏结过程属于物理化学作用和机械结合的综合体现,因此从机理上分析,涂胶黏剂后的黏结效果优于涂胶黏剂前的黏结强度。

2.4 菌状物试样黏结工艺试验

采用菌状物试样进行了黏结强度测试。氟塑料-金属菌状物试样直径为φ40 mm,金属材料选用与主阀阀芯基体相同的材料2Cr13,塑料材料选用聚全氟乙丙烯树脂,模压压强选用44 MPa(与主阀阀芯毛坯工艺模压压强相同),用汽油清洗菌状物的黏结面,晾干之后均匀分别涂覆1遍、2遍、3遍聚全氟乙丙烯胶黏剂,并在50~60 ℃的干燥箱内干燥30 min以上(不大于15 h),在菌状物表面压制氟塑料,每种涂胶黏剂遍数分别压制5对菌状物。对涂聚全氟乙丙烯胶黏剂压制菌状物试样进行了测试,结果如表3所示。

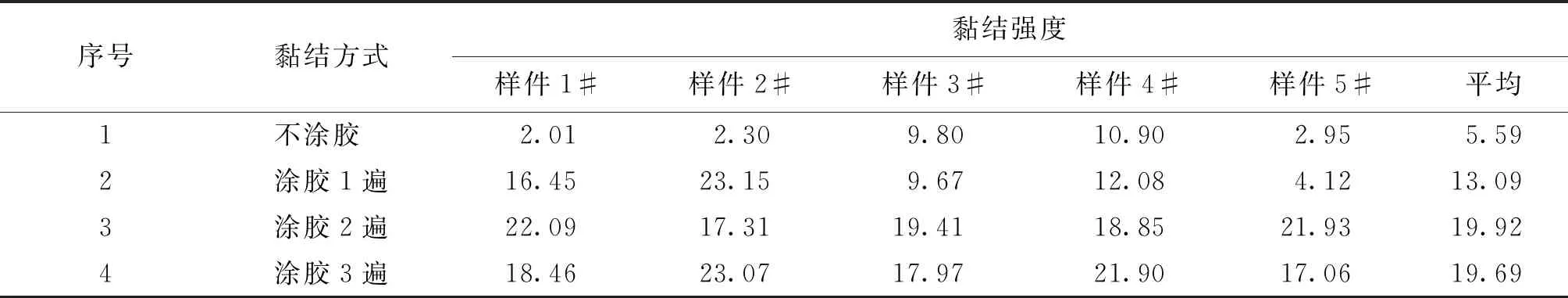

表3 菌状物黏结试验结果

由表3可见,涂胶黏剂后菌状物黏结强度大幅度提高,数值离散程度较小,明显优于不涂胶黏剂的黏结强度,黏结强度提高到3倍。涂胶黏剂2遍和涂胶黏剂3遍的黏结强度达到19 MPa以上,均优于涂胶黏剂1遍的黏结强度。分析其原因为涂胶黏剂1遍,部分金属凹槽未涂到聚全氟乙丙烯胶黏剂或未充分浸润入金属黏结表面凹槽,因此涂胶黏剂1遍黏结强度与涂胶黏剂2遍相比有所降低,涂胶黏剂2遍后,聚全氟乙丙烯胶黏剂充分进入金属黏结表面凹槽,黏结强度高,涂胶黏剂3遍黏结强度相对涂胶黏剂2遍黏结强度无明显提高,且会影响生产效率。因此确定采用涂聚全氟乙丙烯胶黏剂的工艺方法,涂胶黏剂遍数确定为2遍。

3 产品工艺试验及验证

3.1 阀芯工艺验证

采用上述涂胶黏剂工艺压制主阀阀芯金属毛坯6件,涂胶黏剂前用汽油清洗主阀阀芯毛坯的黏结面,晾干之后均匀涂覆2遍聚全氟乙丙烯胶黏剂,并在50~60 ℃的烘箱内干燥30 min以上(不大于15 h),使用时从烘箱中取出。

采用涂覆聚全氟乙丙烯胶黏剂的方法压制的6件主阀阀芯金属毛坯均黏结合格,黏结合格率为100%。

3.2 阀芯工作性能验证

采用改进后涂覆聚全氟乙丙烯胶黏剂的工艺方法生产两批主阀阀芯,分别装配了24台和32台主阀,均进行气密试验。此外,选取3台主阀进行环境试验,环境试验包括高低温试验、带载振动试验、液流冲刷试验、液流电爆试验。1台主阀产品参加了液体火箭发动机试车。

3.2.1 气密试验

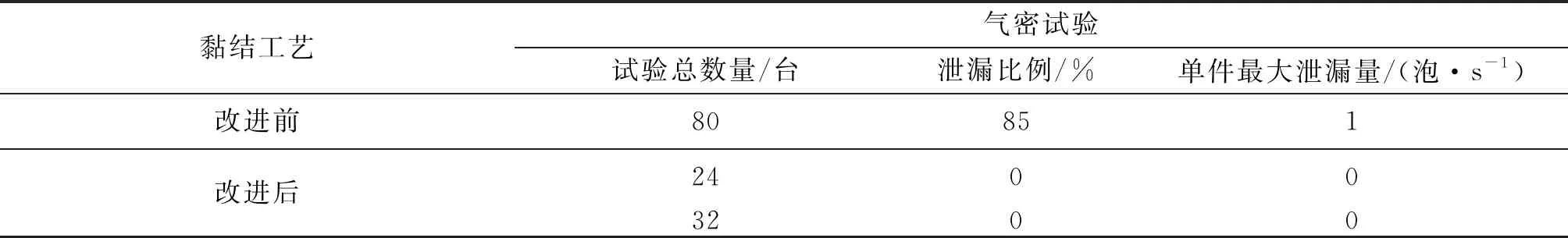

按主阀技术条件进行主阀阀芯气密试验,试验结果如表4所示。由表4可见,2批主阀阀芯(24台和32台)均未出现泄漏现象,与黏结工艺改进前相比,泄漏问题得到解决。

表4 主阀阀芯气密试验结果

3.2.2 环境试验验证

环境试验按液体火箭发动机主阀技术条件进行,3台主阀经过了高低温试验、带载振动试验、额定流量下冲刷的考验,密封性均满足环境试验要求。试验后产品分解,检查主阀阀芯塑料和金属黏结处无异常,密封面完好、正常。

3.2.3 试车考核情况

1台主阀产品参加液体火箭发动机试车,经过了1次试车考核,发动机关机时,主阀工作正常、无泄漏,分解检查,主阀阀芯无异常,黏结状态良好,优于以往主阀阀芯黏结质量和密封效果。

通过上述试验认为:在其他工艺条件不变的情况下,液体火箭发动机主阀阀芯塑料-金属毛坯表面处理后、压制氟塑料前增加涂覆2遍聚全氟乙丙烯胶黏剂的方法,满足主阀阀芯黏结性能要求。

4 结语

液体火箭发动机主阀阀芯压制过程中采用涂覆2遍聚全氟乙丙烯胶黏剂的方法,解决主阀阀芯黏结不良问题,经发动机试车考核,主阀阀芯的使用性能满足使用要求,极大提高主阀阀芯黏结合格率。此研究结果已应用于液体火箭发动机主阀阀芯批生产,并成功地推广应用于其他氟塑料-金属阀芯的研制生产,取得明显的效果,保证了产品的生产质量。