前置不同诱导轮的高速离心泵性能

2020-05-06黄锡龙王文廷严俊峰许开富

黄锡龙,陈 炜,王文廷,严俊峰,许开富

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

随着航天技术的发展,火箭对涡轮泵的要求越来越高[1]。前置诱导轮能够显著提升离心泵抗汽蚀能力,得到了广泛的应用[2-5]。国内外学者针对诱导轮开展了大量研究工作。日本学者研究发现调整诱导轮入口管能提高汽蚀性能,并分析了诱导轮旋转空化的原因[6-8]。国内学者分别研究了轮毂形状、分流叶片位置、叶顶间隙和壳体形状等因素对诱导轮性能的影响[9-11]。李晓俊等研究了诱导轮离心泵内空化对扬程影响规律[12]。

变螺距诱导轮能够较好适应离心泵高速高效的发展方向,因而得到了普及[13]。朱祖超等建立了较完善的变螺距诱导轮设计方法,给出了诱导轮理论扬程和汽蚀余量的计算方法[14-15]。颜子初研究发现前置变螺距诱导轮的离心泵汽蚀比转速可超过4 000[16]。随着离心泵逐渐向低入口压力方向发展,对高速离心泵的性能,特别是汽蚀性能提出了更高要求。有学者指出,在8 500 r/min转速下,带分流叶片的变螺距诱导轮可以产生较高的扬程,能更好地匹配离心轮进口能量的要求,进而提高离心泵的抗汽蚀能力[17]。但对更高速离心泵适用性的研究还较少。

针对某型高速离心泵,对前置变螺距诱导轮和前置分流叶片诱导轮的情况进行对比研究,以探讨两种诱导轮对高速离心泵的水力性能和汽蚀性能的影响。

1 设计方案

1.1 理论基础

诱导轮进口安放角β1由进口能量匹配条件确定,出口安放角β2由出口能量匹配条件确定[18],其中诱导轮扬程计算时应考虑出口涡流区的影响[19]。

对于距进口叶片包角θ处的诱导轮螺距S按如下规律变化[20]

式中:D为诱导轮叶尖直径;Ψ为叶片总包角;m为常数,一般取1~3。

研究认为,分流叶片起始位置对扬程及效率的影响很小,对汽蚀特性的影响较大,数值模拟表明,分流叶片离长叶片的距离L=0.45D时可获得最优的抗汽蚀性能[10]。结合加工工艺可实现性,取L=0.6D。

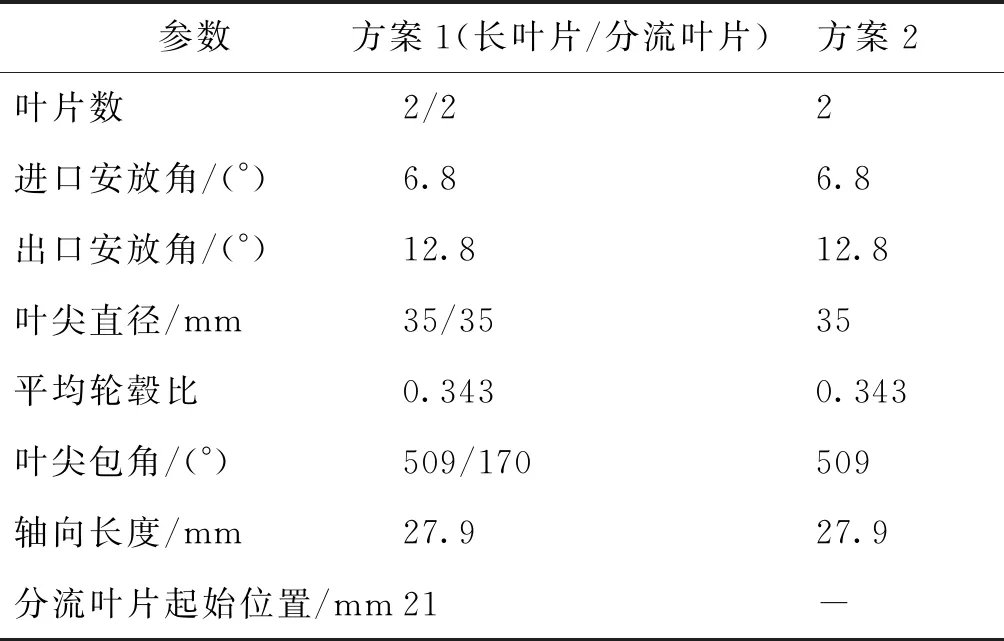

1.2 诱导轮的几何参数

某低比转速高速离心泵的设计转速为60 000 r/min。分流叶片诱导轮(方案1)及变螺距诱导轮(方案2)的主要几何参数如表1所示,结构示意如图1所示。

表1 诱导轮的几何参数

图1 诱导轮结构示意图Fig.1 Schematic diagram of inducer

2 试验结果分析

试验在闭式B级泵测试试验台进行,试验转速为40 000 r/min。

2.1 水力特性

2种诱导轮的外特性曲线如图2所示。图2中扬程系数和流量分数分别为

式中:pout为出口压力;pin为入口压力;ρ为流体密度;ut为诱导轮叶尖速度;vin为入口轴向速度。

图2 高速诱导轮-离心泵的特性曲线Fig.2 Characteristics curves of high-speed centrifugalpump with inducer

可以看出,极小流量下,分流叶片诱导轮及变螺距诱导轮的扬程存在轻微的正斜率现象,均存在不稳定流动特征。由于分流叶片诱导轮出口的速度预旋减弱了离心叶轮进口处的回流,使得前置分流叶片诱导轮的离心泵对驼峰略有改善。流量增大时,前置分流叶片诱导轮扬程下降速率比变螺距诱导轮的大,且流量越大,扬程的偏差越大,这与转速小于10 000 r/min条件下,前置分流叶片诱导轮离心泵的扬程高于前置变螺距诱导轮扬程的规律[17,21]存在显著差异。随着流量的进一步增大,前置分流叶片诱导轮的扬程出现陡降。这可能与分流叶片诱导轮内出现流动堵塞,致使诱导轮-离心泵机组内出现较严重的汽蚀现象有关。分析泵的效率曲线可以看到,对该型低比转速高速离心泵而言,两者的效率均不是很高。在最大流量区,前置变螺距诱导轮的效率平缓下降,而前置分流叶片诱导轮的效率则出现陡降,两者的差异很大,其余工况的差异则较小。比较而言,在流量为1.18Q(Q为额定工况下的流量)的大流量区,前置变螺距诱导轮的效率相对较高;在流量为0.12Q的小流量区及流量为0.71Q或1.0Q的中等流量区,前置分流叶片诱导轮的效率较高。

(2) 该3-面为(3,4,7)-面,由R2.1和R3.5得3-面和面上的3-点最多从7-点拿走的权值为

2.2 汽蚀特性

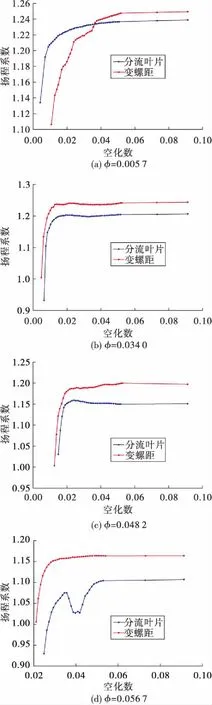

图3所示为不同流量系数下高速离心泵扬程系数ψ随空化数σ的变化曲线。可以看出,空化数σ较大时,高速离心泵扬程系数ψ的变化较平缓;随着空化数σ的降低,扬程系数开始下降,并出现第一临界工况;随着空化数的逐步降低,出现第二临界工况,此时,扬程系数下降到允许值(对于诱导轮-离心泵机组而言,ΔH=(2%~3%)H);随着空化数σ的进一步降低,出现第三临界工况,此时,扬程系数急剧下降,诱导轮内空化长度超过叶片通道的长度,形成脱壁的超空化扰流。流量系数较小时,汽蚀曲线的变化较平缓,能够较为准确地判断出第一、二、三临界工况的临界空化数;流量系数较大时,汽蚀曲线的变化较剧烈,第一、二临界工况与第三临界工况较接近,这有利于获得就扬程断裂而言最佳抗汽蚀性能。

从图3(d)可以看出,流量系数较大时,前置分流叶片诱导轮对应的汽蚀曲线出现了明显的“凹坑”现象:随着空化数σ的降低,扬程系数ψ从初始1.104开始下降7%至1.027后,维持于“凹坑”底部,随着空化数σ的进一步降低,扬程系数上升至1.075,随后再连续下降至出现第三临界工况。造成汽蚀曲线出现“凹坑”的可能原因在于空化的不稳定流动,随着空化数σ的降低,诱导轮前液流通道内的空化得到孕育和发展,泵扬程降低。随着空化数σ的逐步降低,空化得到发展但被限制在分流叶片起始位置前的长叶片流道内,由于大流量情况下诱导轮内的回流得到有效抑制,液流充满空化后端的诱导轮轴截面,此时,空化对诱导轮做功能力无显著影响,离心泵扬程无明显变化。随着空化数σ的进一步降低,空化进入含分流叶片的流道内,由于分流叶片的排挤效应,空化容积被压缩,液流较完整地充满长叶片及分流叶片流道,此时,诱导轮对液流的做功显著,致使离心泵扬程出现明显上升。随着空化数σ的进一步降低,空化得到充分发展,空化长度逐渐伸长至诱导轮叶片出口,离心泵出口扬程显著下降。随着空化数σ降低至极限,空化得到完全发展,空化长度超过诱导轮叶片长度,致使出现超空化临界工况。

图3 扬程系数随空化数的变化曲线Fig.3 Curves of head coefficient with cavitation number

不同流量下高速诱导轮-离心泵的必需汽蚀余量(判据为扬程下降3%)如图4所示。可以看出,小流量工况下,前置分流叶片诱导轮的汽蚀性能更优。大流量工况下,变螺距诱导轮的汽蚀性能更优。其余工况下,两者的必需汽蚀余量值接近。

图4 汽蚀余量随流量系数的变化曲线Fig.4 Curves of NPSH with flow coefficient

3 数值计算

为了分析前置分流叶片诱导轮的离心泵在大流量区下,汽蚀性能变差的原因,针对质量流量为4 kg/s的工况,即流量系数φ=0.056 7的情况,对两种不同诱导轮进行了诱导轮和全流场数值仿真,将仿真结果进行对比分析。

3.1 研究模型

两者的计算域如图5所示。计算域a包括进口管、诱导轮及出口管;计算域b包括进口管、前置诱导轮的离心泵、蜗壳及出口管。

图5 计算域Fig.5 Computational domain

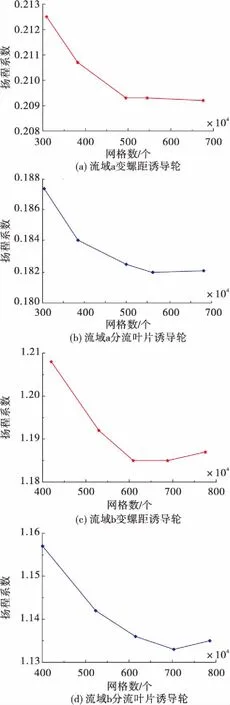

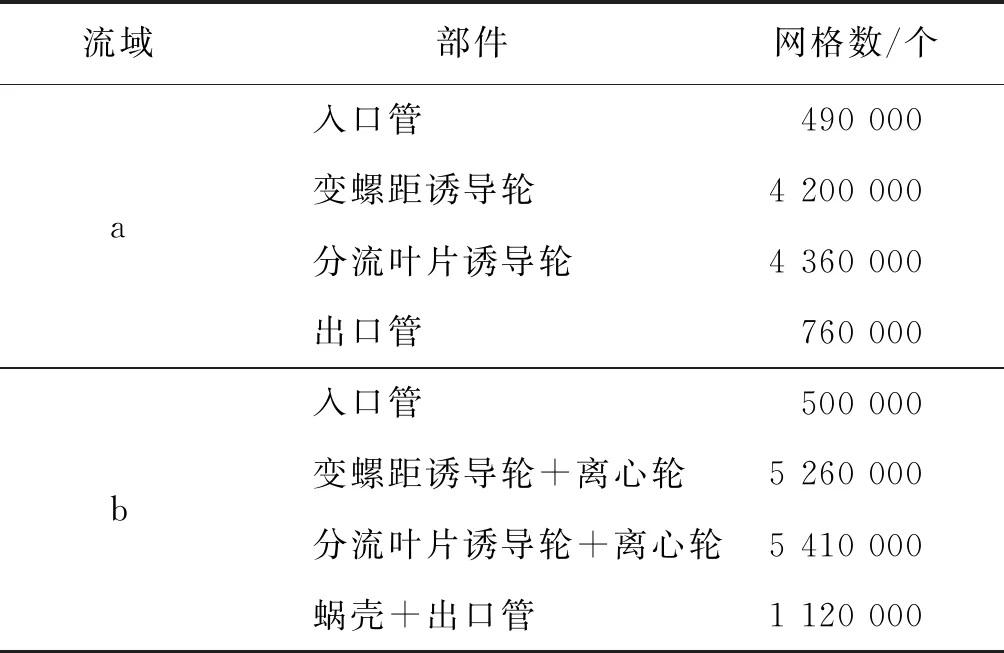

3.2 网格划分

利用ANSYS ICEM软件对计算域划分网格,选用非结构网格,加密壁面网格,以满足湍流模型对壁面附近网格的要求。以扬程系数波动范围不超过1%为目标,对各流域网格数量进行了网格无关性验证,结果如图6所示。最终选定的各部件网格数如表2所示。

图6 网格无关性验证Fig.6 Validation of grid independence

表2 各部件网格数

3.3 边界条件与数值方案

3.4 计算结果与分析

通过不断降低诱导轮入口压力,得到了分流叶片诱导轮和变螺距诱导轮的扬程断裂曲线,如图7所示。

图7 诱导轮的扬程系数随空化数的变化曲线 Fig.7 Curves of inducer’s head coefficientwith cavitation number

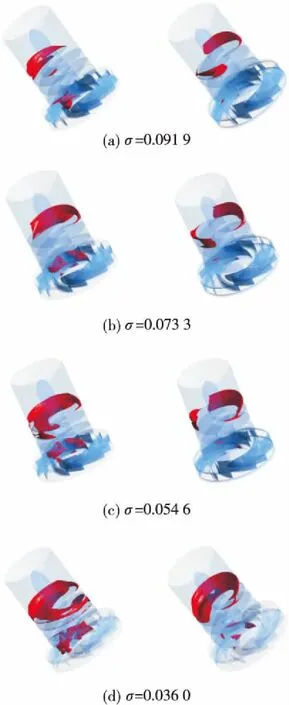

以泵扬程下降3%为汽蚀断裂点,可以看到,在大流量工况下,两种诱导轮的汽蚀性能较为接近,未出现前置分流叶片诱导轮-离心泵对应的汽蚀曲线中存在的“凹坑”现象。但分流叶片诱导轮的扬程明显低于变螺距诱导轮,这使得在大流量工况下,前置分流叶片诱导轮的离心轮进口压力低于变螺距诱导轮的,难以满足离心轮入口的能量需求。为验证这一结论,进行了三维全流场汽蚀性能仿真计算,得到离心泵的扬程断裂曲线,并将计算结果与试验结果对比,结果如图8所示。从图8中可以看到计算结果与试验结果误差较小,验证了数值计算的可靠性。图9给出了不同空化数下气泡分布情况,其中左侧为前置分流叶片诱导轮的情况,右侧为前置变螺距诱导轮的情况。

图8 诱导轮离心泵的扬程系数随空化数的变化曲线 Fig.8 Curves of centrifugal pump with inducer’s head coefficient with cavitation number

在空化数σ=0.091 9时,前置变螺距诱导轮的离心轮内仅分布了极少量的气泡,而前置分流叶片诱导轮的离心轮内的气泡非常明显,反映了两者离心轮进口压力的显著区别,由于蜗壳的不对称性,气泡均分布在靠近隔舌的一侧。空化数σ=0.073 3时,进口压力的进一步降低,使得两者诱导轮进口处的气泡区得到一定的扩大,但离心轮内的空泡无明显变化。空化数σ=0.054 6时,左侧诱导轮内的气泡区逐渐向下游延伸,同时离心轮内的气泡区进一步扩大,而右侧诱导轮内的气泡依然无明显的变化。空化数σ=0.036 0时,右侧离心轮内的气泡略微增多,但仍能保持整个流道的畅通。而此时左侧诱导轮的气泡继续向下游延伸,占据了诱导轮流道,而离心轮内的气泡继续发展,造成诱导轮出口和长叶片通道的气泡堵塞,泵扬程由于流道受阻而明显下降。

图9 气泡分布情况Fig.9 Bubble distribution

4 结论

为了揭示不同诱导轮结构对高速离心泵特性的影响,针对前置分流叶片诱导轮及前置变螺距诱导轮2种情况进行了研究,得到以下结论:

1)前置分流叶片诱导轮的扬程普遍低于前置变螺距诱导轮的扬程,且流量越大,两者的偏差越大。在极小流量下,两者均显示出不稳定流动特征,存在轻微的正斜率现象。

2)小流量及中等流量下,前置分流叶片诱导轮的效率更高。大流量下,前置变螺距诱导轮的效率更高,但整体差异较小。

3)小流量下,前置分流叶片诱导轮的汽蚀性能更优。大流量下,变螺距诱导轮的抗汽蚀性能更优。其余流量下的汽蚀性能相当。

4)大流量下,前置分流叶片诱导轮的扬程明显低于变螺距诱导轮,导致离心轮进口压力过低,不能满足离心轮进口的能量需求,致使前置分流叶片诱导轮的离心泵汽蚀性能变差。